铲运机自动化出矿技术及其应用前景

杨清平,赵兴宽,吴国珉,岑佑华

(1.中色非洲矿业有限公司,赞比亚基特韦;2.大冶有色设计研究院有限公司,湖北大冶市 435232)

铲运机自动化出矿技术及其应用前景

杨清平1,赵兴宽1,吴国珉2,岑佑华2

(1.中色非洲矿业有限公司,赞比亚基特韦;2.大冶有色设计研究院有限公司,湖北大冶市 435232)

铲运机自动化出矿技术是当今世界上最经济高效的出矿技术,具有行驶速度快、设备运行效率高、运营成本低、安全风险低等显著特点。介绍了国外铲运机自动化出矿技术的发展、系统原理及应用效果,分析了其在国内地下矿山的应用前景。

铲运机出矿;自动化系统;生产效率;应用前景

1 概 述

无轨设备自动化采矿技术研究与开发在国外已有20多年历史,特别是随着井下定位及导航技术、信号传输与通讯技术、微电子技术、智能控制技术、设备制造技术的长足发展,遥控凿岩台车、遥控铲运机及自动化铲运机出矿、自动卡车运输在加拿大、智利、芬兰、瑞典、澳大利亚、南非等采矿业发达国家的矿山得到广泛应用,并取得了显著效果,矿山生产效率、生产能力得到大幅提高,生产运营成本也大幅下降。采场出矿作为采矿工艺的重要一环,其作业的安全高效一直是矿山追求的最高目标,铲运机自动化出矿必将是矿山发展的必然趋势。

1.1 铲运机自动化的发展

铲运机自动化程度从低到高分为视距控制、视频控制和全自动运行。为解决铲运机进入采场空区出矿的安全问题,国内外均较早地采用了视距控制的铲运机,收到了较好的使用效果。视距遥控铲运机的原理及安装最简单,即将铲运机上的操作部分复制到一个操作盒内,工人拿着操作盒在远处看着铲运机进行操作。视频控制需要增加一套视频信号传输设施,可以看着操作盒上屏幕的实时图像对铲运机进行遥控,对铲运机遥控的距离比视距遥控远;全自动运行铲运机,从装矿、运行到卸矿全部实现自动化,但所需要的辅助设施也更多更复杂。

1.2 全自动化铲运机的特点

与传统的人在驾驶室操作铲运机相比,全自动铲运机具有以下显著特点:不需要人员驾驶铲运机进入空区出矿,保证了人员安全;铲运机在设备最佳状态下运行稳定,避免了人员野蛮操作或操作不当对铲运机造成的损害,从根本上杜绝了铲运机与巷道碰撞情况的发生,降低了故障率,提高了铲运机的使用寿命,降低了维护维修成本以及燃油和轮胎消耗;通过门禁系统隔绝了人员和其他设备进入铲运机运行区域,保证了铲运机本身及井下人员设备的安全;更快的工作循环意味着更高的产量,同时自动化铲运机在井下交接班期间及爆破后都能工作,提高了设备利用率;人员在地表控制室或井下控制车上远程操控铲运机,远离了危险区域,工作环境舒适,一个人最多可以同时控制3台铲运机,减少了操作人员的数量及人工成本。

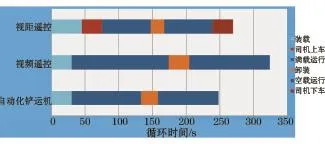

通过对比分析,全自动化铲运机生产效率最高(如图1所示),200 m单程运距循环时间的测算表明,全自动铲运机能节省时间30~80 s。主要原因是相比于视距遥控铲运机,全自动铲运机节省了铲运机司机上下车的时间;相比于视频遥控铲运机,全自动铲运机运行速度更快。

图1 不同自动化层级的铲运机200 m单程运距循环时间对比

2 工作原理

自动化铲运机系统包括以下主要系统:

(1)门禁控制系统(ACS),布置进入屏障以控

制人员和设备进入自动化运行区域;

(2)操作站,用于操作人员控制系统及查看用户地图界面;

(3)MineLAN通讯网络,为AutoMine©Loading -Lite子系统与自动化铲运机间提供可靠且稳定的无线网络连接;

(4)自动化铲运机,铲运机配有InfraFREETM导航系统及视频系统,另外还包含MineLAN矿山局域网通讯模块移动终端和ACS门禁模块。

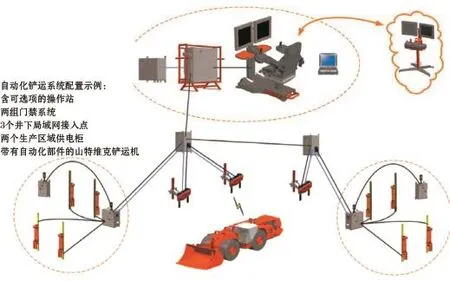

其工作原理如图2所示。

图2 自动化铲运机系统构成及原理

2.1 网络及通信系统要求

矿山局域网系统提供自动化铲运机和门禁系统之间的通讯,网络范围涵盖自动化作业区域和操作站内的设备。

所有的无线通讯基于IP协议并满足IEEE802.11g协议的要求,理论速度为54 Mbit/s。有线通讯基于IP协议并满足基于100/1000的IEE 802.3以太网协议的要求。所有设备之间连接的理论速度为100 Mbit/s或1000 Mbit/s。

为了达到实时操控的性能要求,自动化作业区内必须100%覆盖无线网络,即井下必须Wifi全覆盖,能实现实时数据的传输。“视线可见”是首要的设计标准,设备天线和矿山局域网接入点之间无死角。

2.2 门禁系统

门禁系统(ACS)采用电子方式来确保系统的安全,防止铲运机擅自离开作业区,禁止人工操作设备或人员进入该区域。

门禁系统由可移动式门禁组成,门禁必须安装在自动化作业区的每个进口。由门禁隔离出一块自动化作业区域,一个门禁由两对激光门禁(称为激光门禁对)构成,每对激光门禁间的最小间距为铲运机的制动停车距离。

使用门禁系统时,操作人员有责任确保通往自动化作业区域的进口都正确安装了安全设备。只有经过授权的铲运机才能在自动化作业区内,人工操作设备及人员应保持在作业区外。

在下列情况下,门禁系统和安全装置将使设备自动停机:激光门禁受到干扰;主开关的快速停机按钮启动(操作站);门禁系统的快速停机按钮启动(位于门禁系统现场接线柜和控制箱);按下铲运机紧急停车按钮(在安装驾驶室及后车架);铲运机的无线通讯连接断开。

2.3 机载设施

与传统的人工操作铲运机相比,全自动化铲运机还需要加装下列部件:

(1)InfraFREETM导航系统,主要由安装在前后的两个扫描仪组成;

(2)摄像视频辅助系统,4个摄像头;

(3)门禁控制的机载系统;

(4)无线通讯系统。

2.4 出矿路径标定与更新

当铲运机出矿第一次进行自动化运行时,首先需要进行自动化铲运机的路径标定,而当铲运机出矿路径发生变化时(如随着进路采矿的进行,出矿路线延长),需要对原有出矿路径进行更新。

自动化铲运机路径标定与更新,首先需要铲运机沿着出矿线路运行一遍识途(可在铲运机驾驶室驾驶或操作站远程操控),运行途中铲运机会用机载扫描仪自动记录周围环境和路径数据,并储存在内存中。然后,系统会对该扫描的路径进行优化调整,调整设备边缘至巷道两帮距离最小不低于30 cm,并从较低速到较高速多次测试其运行情况,最终得到适合铲运机自动运行的最佳路径以及该路径下的各处的最大速度和使用档位。

系统提供了路径的管理功能,可对不同的路径进行命名和管理,将铲运机开到指定路径区域,为其选择需要执行的路径,铲运机就会严格按照该出矿路径行驶及作业。

2.5 操作站

铲运机自动化系统(最多3个采场,3台铲运机)的所有功能可由一个独立的操作站实现。操作站包括符合人机工程学设计的遥控操作控制台、门禁系统用户界面、监视系统人机界面和部件箱。

一个操作站对应多台铲运机(以下简称为一对多功能),可以实现一个操作站对位于3个独立采场内的3台铲运机进行操控,以下对此功能进行概括介绍:

(1)一名操作人员可从一个操作站控制多台铲运机(同一时间一台),当铲运机到达联入系统区域内的装矿点时,系统会发出通知;

(2)操作人员在监控系统的显示器上选择所要操控的铲运机;

(3)同一采场内,仅能有一台自动化铲运机进行工作(不具备交通管理系统);

(4)每一个采场都通过独立的门禁系统进行隔离;

(5)每个采场的门禁系统都在中控室有其对应的控制面板和PLC;

(6)可通过增加操作站的数量实现对更多采场及更多台铲运机的自动化控制。

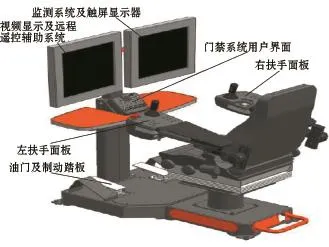

操作站可设置于地表或远程中控室内,可通过矿山的主干网络或单独的光纤网络实现数据的传送。图3为地表常用的座椅式操作站,主要由6个部分构成:左扶手面板;右扶手面板;油门及制动踏板;门禁系统用户界面;监测系统触屏显示器;视频显示及远程遥控辅助系统。

图3 座椅式操作站构造

2.6 其他选项

自动化铲运还可以包含以下可选项,可使自动化铲运机更可靠高效的运行:

(1)灭火系统,包括火源侦测,发动机自动停机;集成称重系统(用于产量监控功能);

(2)遥控救援组件(推荐当铲运机在无支护条件下运行时选择,如空场法),该选项允许远程释放刹车,使铲运机可以被牵引出来,也包含拖钩视距可见遥控(当需要将铲运机从未支护的顶板条件下进行救援时使用);胎压监测系统;自动化铲运机机载部件对于超过+35℃的温度较为敏感,因此若工作环境超过+35℃,则需加装冷却组件。

3 适用条件

3.1 固定出矿点或多作业面持续供矿

全自动铲运机最适宜于在自然崩落法等可在固定出矿点长期出矿的矿山,或者单个采场矿量大的采场出矿。若单采场矿量小,则需要对生产区域进行组合开采,多采场同时爆破,然后封闭区域,统一给铲运机供矿。总之,出矿点和出矿路线越集中越固定,可出矿的时间越长,自动化铲运机运行的效率就越高。

3.2 对运行环境的要求

为保证铲运机的高速运行,巷道断面需满足其高速运行要求,并尽量减少转弯,运输线路尽量平直。同时,运行道路要尽量平整,该设备自带运行倾斜测量,车速会根据倾斜情况来自动调整运行速度。

保证适当的通风及温度,自动化铲运机机载部件对于超过+35℃的温度较为敏感,装矿对能见度也有一定要求。

最后,要加强对设备的维护维系,维修及加油设施要科学布置,最大限度提高设备的完好率和使用效率。

4 应用实例

芬兰Pyhäsalmi Mine矿目前装备有6台铲运机,分别为4台LH621、1台TORO11和1台LH517。共装备有3套AutoMine Loading-Lite单台铲运机自动化系统,这3套系统可控制4台LH621及1台TORO11,铲运机从采场到溜井的平均运输距离为250 m。操作站设置于移动面包车内,在采场外进行控制。每台自动化铲运机每年出矿能力可达30万t,整个矿山产量由使用铲运机自动化前的80万t提高到140万t以上;作业人员由210人下降至71人。

嘉能可公司位于加拿大的Kidd Creek矿,年生产能力230万t。目前装备四套Sandvik的单台铲运机自动化系统,控制4台LH514铲运机,操作站位于地表中控室,主要用在4个运输水平之间的溜井倒运和空场法采场出矿,占总量70%。一个操作台控制一台铲运机,主溜井口格筛上的液压破碎锤也实现在地表控制,一人可同时控制4台遥控液压锤。目前,因该矿井深达3000 m,出入井耗时长,每天只能有12 h的有效工作时间(每天2班作业,每班10 h)。因此使用该自动化铲运机后,每天有效时间增加至15 h,相应的矿山产能提高了50%。

Bolide公司位于瑞典的Malmberget矿山是CaterpillarMINGEM铲运机自动化系统的试点之一,该矿使用的是CAT R2900G XTRA铲运机,顺利完成了12个月的测试实验。据Caterpillar估算,测试期间有效提升铲运机生产效率25%左右,与此同时设备发生碰撞的几率,以及发生碰撞后维修设备和修补受损区域的时间都已降至为0。除此之外,在人员换班,爆破后通风等无人值守期间,设备可继续运作,估算可以有效延长生产时间4~6 h。

据统计,采用Sandvik公司生产的自动化铲运机出矿或自动化卡车运输以及自动化铲运机装载与自动卡车联合运输的用户全球已接近20个矿山,其中采用自动化铲运机出矿的矿山12个,最高纯作业时间每天达到 22 h,平均出矿效率提高了 20%以上。

5 应用前景分析

目前,国内铲运机自动化技术仍处于初级阶段,如凡口铅锌矿、大厂铜坑矿,仅仅局限于视距控制遥控铲运机出矿。但随着信息及通信技术的进步,必将推动铲运机自动化出矿技术从现行的以传统人工视距控制为主遥控出矿,向以先进传感器及检测监控系统、智能采矿设备、高速数字通信网络、新型采矿工艺过程等集成化为主要技术特征的自动化采矿方向发展。因此,铲运机自动化作为矿山采矿自动化一部分,是矿山未来的发展方向。

(1)矿山自动化是系统工程,需要相关专业紧密配合。要实现自动化设备的高效运行,相应的上下游工序及辅助设施也必须配套,才能实现高效率。铲运机自动化需要采矿、凿岩爆破、通风、机械、IT、网络、设备维护、自动化等相关专业的相互配合,需要每个人对自动化铲运机出矿的高度统一认识,避免人为干扰对自动化区域的影响(避免无关人员和设备进入自动化门禁区域)。同时自动化系统也存在逐步提升能力的问题,国外自动化铲运机都是在运行多年的基础上,设备运行时间才逐步得到提高的。

(2)铲运机自动化出矿一定要适应矿山采矿方法,各采矿设备之间能力一定要匹配,不能有明显短板。同时,要努力为井下员工和设备创造一个良好的工作环境,要着重解决好井下通风和路况及文明生产问题,最大限度地提高设备完好率和使用率,发挥设备效率,实现效益最大化。同时要加大考核,提高员工积极性,这是提高矿山生产效率的根本途径。

(3)要加强设备的日常维护管理,保证设备的出勤率。不论是自动化设备(铲运机、卡车),还是其他无轨设备,每天的点检和每周的强制保养是保持设备完好率和出勤率的重要保证,要杜绝设备带病作业。

(4)要做好设备和系统操作人员培训,实现专业化管理,确保系统可靠,简化建设管理程序。无轨设备的维修、自动化系统的维护要尽可能做到由供货商提供长期的技术服务与支持,不仅确保了系统设计建设的专业性与可靠性,而且专业化的技术服务也简化了日常生产管理。

总之,铲运机自动化出矿技术虽然在提高设备运行效率、提高矿山产能、减少矿山作业人员等方面有很大优势,但是在推广应用过程中依然存在较大阻力。主要原因一是前期自动化铲运机及自动化辅助系统建设一次性投入较大;二是绝大多数矿山自动化系统是在原有系统上添加的,人员观念转变及生产磨合有一个过程,常常因为教育培训不到位以及人员、设备进入自动化门禁区而导致系统自动停

机,加上辅助系统及辅助设施不配套,影响设备效率,导致设备不能发挥最大效能。

但只要坚定信心,抓好以上几个方面系统建设和管理,铲运机自动化技术应用前景将十分广阔,将会给矿山带来巨大的经济效益。

[1] 李仲学,李翠平,刘双跃.金属矿床地下自动开采的前沿技术及其发展途径[J].中国工程科学,2007,9(11):16-19.

[2] 吴和平,吴 玲,张 毅,等.井下无人采矿技术装备导航与控制关键技术[J].有色金属(矿山部分),2007,59(6):12-16.

[3] 文 兴.基律纳铁矿智能采矿技术考察报告[J].采矿技术,2015,14(1):4-6.

[4] 赵兴宽,郭 蕊.卡车自动化在南非芬什矿的应用[J].现代矿业,2015,7(7):177-178.

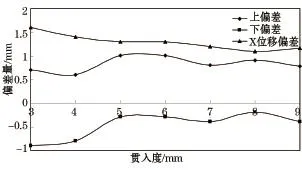

图9 贯入度对横向偏移的影响

5 结 论

在国内第一次采用工业试验的方法对TBM盘形滚刀破碎岩石的机理及影响破岩力的因素进行了试验研究,采用理论分析与高速摄影技术、计算机仿真技术和工业试验相结合的方法,进行了大量不同掘进参数的切割试验,分析了盘形滚刀破岩运动中由于岩石的不均质性导致的位移偏移情况,并对比分析了掘进参数对破岩轨迹偏移的影响规律,得到针对花岗岩切割的最优贯入度参数标准。本文研究内容为硬岩掘进机刀盘结构和刀具布置设计,以及掘进机位姿自动调整研究奠定了重要的技术基础。

参考文献:

[1] 龚秋明,何冠文,等.掘进机刀盘滚刀间距对北山花岗岩破岩效率的影响实验研究[J].岩土工程学报,2015,37(1):54-60.

[2] 张照煌.全断面岩石掘进机及其刀具破岩理论[M].北京:中国铁道出版社,2003.

[3] 孙金山,陈 明,等.TBM滚刀破岩过程影响因素数值模拟研究[J].岩土力学,2011,32(6):1891-1897.

[4] 张照煌,茅承觉,刘春林.掘进机盘形滚刀压痕试验的统计分析[J].现代电力,1996,13(1):63-68.

[5] 屠昌锋.盾构机盘形滚刀垂直力和侧向力预测模型研究[D].长沙:中南大学,2009.

[6] 纪昌明,张照煌,叶定海.盘形滚刀刀间距对岩石跃进破碎参数的影响[J].应用基础与工程科学学报,2008,16(2):255-264.

[7] 张照煌,袁 昕,叶定海.破岩机械垂直破岩力的设定理论研究[J].水利学报,2003,6(6):61-66.

[8] 乔永力.全断面岩石掘进机盘型滚刀布置规律的研究[D].北京:华北电力大学,2009.

[9] 张照煌.全断面岩石掘进机盘形滚刀的受力分析[J].水利电力机械,1995(10).

[10] 屠厚泽,高 森.岩石破碎学[M].北京:地质出版社,1990.

[11] 刘泉声,时 凯,等.TBM盘形滚刀破岩力计算模型研究[J].煤炭学报,2013,38(7):1136-1142.

(收稿日期:2016-05-19)

作者简介:赵海峰(1978-),男,辽宁沈阳人,博士,高级工程师,主要从事TBM和盾构机方面的技术研究工作,Email:zhaohaifeng2008@hotmail.com。

2016-06-17)

杨清平(1965-),男,湖北孝感人,高级工程师,主要从事采矿技术与管理工作,Email:251671170@qq.com。