直缝埋弧焊管焊趾处超声波反射探伤缺陷的真伪判定

吕育栋,陈 顺,邓莘楠,吴 娟,杨 光,滕先进

(渤海装备巨龙钢管公司,河北 青县062658)

直缝埋弧焊管焊趾处超声波反射探伤缺陷的真伪判定

吕育栋,陈 顺,邓莘楠,吴 娟,杨 光,滕先进

(渤海装备巨龙钢管公司,河北 青县062658)

采用KD ECHO-1155型多通道自动超声波探伤系统对直缝埋弧焊管焊缝纵向进行检测时,发现钢管焊缝焊趾处出现报警现象。为了正确判定焊缝热影响区缺陷(不连续)的真伪性,检验人员对这些异常反射的信号(报警处)进行手动超声波探伤复查及分析,发现在热影响区除了因裂纹、未熔合、咬边等缺陷引起的反射回波外,还有焊缝边角、凹坑、焊缝几何形状等引起的伪缺陷反射回波。进而对这些反射回波进行了分析研究,并提出了缺陷真伪的判别方法。结果表明:针对直缝埋弧焊钢管焊趾处的反射回波,有必要根据其回波特点结合多种检测方式综合判断缺陷的真伪。

焊管;检测;双面直缝埋弧焊缝;超声波探伤;热影响区;夹杂物;裂纹

超声波检测具有灵敏度高、检测速度快、成本低和对人体无害等优点,在油气长输管线钢管的生产、检测过程中得到了广泛应用。在直缝埋弧焊钢管生产检验过程中,要求检验设备应能检查到焊缝金属以及焊缝两侧各1.6 mm宽度的母材。这也就包括了焊接热影响区,它是一个小范围的区域,对于直缝埋弧焊,粗晶区宽度为0.8~1.2 mm。焊接热影响区处于焊缝和母材的过渡区带,它不仅具有明显的理化性能不均匀性,而且还经常在焊趾处出现咬边和裂纹等几何不均匀性所造成的应力集中。为保证钢管焊缝内在质量,必须对内外焊缝热影响区焊趾处的缺陷或伪缺陷进行认真的研判,并有效地控制热影响区中裂纹等危害性缺陷的检出准确性。

1 超声波检测设备

某直缝埋弧焊管生产线采用KD ECHO-1155型射流(水柱式)多通道自动超声波探伤系统对直缝埋弧焊管进行在线探伤。射流(水柱式)超声波探伤是在探头和钢管之间通过射流进行耦合,使探头发出的纵波声束通过水/钢界面入射到钢管中,通过波形转换对钢管焊缝进行纯横波探伤。要实现焊缝中纯横波探伤,探头入射角必须介于第Ⅰ临界角和第Ⅱ临界角之间,可由折射定律得出。通过计算可得纵波从水入射到钢中的第Ⅰ临界角和第Ⅱ临界角分别为14.5°和27.3°,探头位置布置如图1所示,探头实物如图2所示。

图1 纵向缺陷检测探头布置及反射示意图

图2 纵向探头实物照片

2 超声波检测中发现的问题

2.1 焊缝焊趾热影响区处扩径裂纹

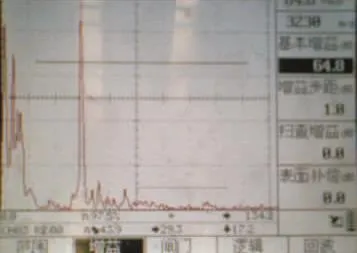

API SPEC 5L(45版)/ISO3183标准规定,超声设备应能检验到焊缝全壁厚及焊缝两侧相邻1.6 mm(1/16 in)宽度的母材,也就是说超声波对焊缝两侧1.6 mm范围的热影响区100%扫查覆盖。在对某项目X80级Φ1 016 mm×22 mm直缝埋弧焊管纵向焊缝进行扫查时,发现有些钢管出现报警,实时检测波形如图3所示。

图3 自动探伤实时波形图

探伤检验人员对自动探报警处异常反射信号的部位进行复查,采用MUT-500B便携式数字超声波探伤仪,配2.5P8×12K2探头,探头前沿10 mm。检测灵敏度为Φ1.6 mm竖通孔的100%反射波高。反射回波较验收灵敏度高6~10 dB,深度2~4 mm,为焊缝焊趾热影响区位置,两侧都可以探到,明显为裂纹反射波形。该缺陷在扩径后超声波自动探伤过程中均引起报警,报警处实时波形与超声波对比样管上的N5人工刻槽反射波比较,明显高且宽大,有一定纵向长度。

对该裂纹缺陷进行金相、扫描电镜及能谱分析表明,纵向裂纹均位于内焊热影响区(接近钢板上表面)。裂纹从内焊趾熔合线母材一侧起裂,沿45°方向向母材扩展,是比较典型的应力集中导致的扩径裂纹。图4为焊缝宏观形貌,从图4可以看出,明显为焊缝外噘,且有一定的错边,焊趾处本身为应力较集中区域,加上扩径变形施加给内焊缝的应力,导致焊趾处应力过于集中,在焊趾处开裂。经追溯,钢管焊接前成型管坯形貌较差,成型后钢板板边存在波浪弯,管坯经预焊后掐腰部位最深噘嘴-1 mm左右,鼓包部位最大噘嘴+2 mm左右(外噘长度约2 m)。钢管出现裂纹位置和成型管坯鼓包位置基本一致,经测量裂纹处钢管外噘1.5 mm以上。综上所述,焊接前成型管坯管型较差,是造成扩径裂纹的主要原因。由于X80钢管壁厚较大,要想保证熔深和焊缝外观,在焊接时必须采用较大的焊接规范;而过大的焊接规范往往使焊接时温度、能量增加,促使焊区金属增大,势必导致韧性的进一步下降。焊接线能量越大,晶粒组织越来越粗大,焊缝金属冲击功数值越低,韧性就越差,在扩径大的拉应力下就越容易开裂。同时钢板板边上表面缺陷也是导致此类探伤缺陷的主要原因。对制管工艺进行了一系列调整:为了最大限度改善扩径时内焊焊趾处的应力状况,调整成型工艺,严格控制正噘嘴超标,实际生产的绝大部分钢管噘嘴控制良好,出现了大量的负噘嘴钢管。为了最大限度降低焊接热影响,采用较小的焊接线能量。

图4 焊缝宏观形貌 100×

2.2 焊缝热影响区母材夹杂物反射波

一般在对焊缝纵向进行检测时,采用斜探头在焊缝单面双侧母材表面上使用奇、偶次波声程扫查整个焊缝截面,以便于检出焊缝中各个方向的缺陷。焊缝热影响区母材夹杂物反射特点为:有强烈反射回波,反射回波信号超过基准波幅。图5为超声波手动探伤波形,探伤发现一次波远端侧水平29.3 mm,深度17.2 mm;近端侧水平24.4 mm,深度约在14.7 mm。水平距离上焊缝边缘2 mm,内焊缝焊趾处垂直投影距离有明显反射波出现,当探测方向与缺陷方向垂直时,反射波幅高,反射波形特点为根部较宽,波峰毛粗,波峰边有小峰,根部有多列成簇状小波,探头移动,反射波幅有变化。波形在远端侧达到1.6 mm—80%+2~+6dB,近端侧波幅较低,约40%~60%,但显示波形独立,深度接近底面位置。

图5 超声波手动探伤波形

对疑似缺陷部位截取试样进行金相显微、扫描电镜等试验分析,分析结果如图6所示。

图6 缺陷部位金相组织

图7为缺陷部位的能谱分析结果。结合有关标准和金相显微分析可以定量评定夹杂物的级别,钢管内焊缝热影响区“闪电”型夹杂物缺陷,熔合线处母材中有Al、O、Ca组成的夹杂物,接近钢管内表面,位于距熔合线约1mm位置。

结合钢管的生产过程可以初步判断为,这些缺陷不是焊接过程中产生的缺陷,而是钢板在轧制过程中的非金属夹杂物。这些非金属夹杂物在钢管成型或变形,受应力作用后扩展为微裂纹,这就容易解释研究开始的现象,钢管焊缝区域进行超声波检测发现缺陷当量范围为准1.6 mm—80%+2~+8dB,这些缺陷是由于钢板中原有的非金属夹杂物所产生的。在缺陷未扩展成微裂纹时,如果用自动超声波检测焊缝,一般就不会出现超标的缺陷波,因为钢板中原有的非金属夹杂物的反射声压较弱,一般不会产生较高反射波。而当缺陷尖端扩展成微裂纹时,微裂纹处就会发生超声波的全反射,此时超声波的反射声压较强,产生的反射波较高,就会出现超标的反射波。

图7 缺陷部位能谱分析结果

管线钢中的夹杂物对钢管的韧性、焊接质量和抗腐蚀性能有很大的影响。非金属夹杂物作为独立相存在于钢中,尤其是存在于焊缝热影响区粗晶区,破坏了钢基体的连续性,加大了钢中组织的不均匀性,严重影响了钢的各种性能。例如,非金属夹杂物导致应力集中,引起疲劳断裂;数量多且分布不均匀的夹杂物会明显降低钢的塑性、韧性、焊接性以及耐腐蚀性。因此,综合来判定钢的质量,进而找出规律,改进工艺,尽可能减少有害夹杂物的含量,对提高产品质量至关重要。

对于钢板上产生的缺欠,首先要从源头上消除,即从钢板或板卷的轧制过程中消除。由于生产工艺所限,轧制钢板的边缘质量相对较差,因此,在不断提高管线钢纯净度的情况下,还应提高管线钢的轧制质量。另外,在制造钢管的过程中,应适当加大钢板的铣边量。目前用钢板制造SAWL管,采用双铣边工艺,铣边量为7~8 mm。其目的就是尽可能减少由于钢板中的缺欠而产生的焊接缺陷,由于钢板中的有些缺欠(如非金属夹杂物等)按照钢板标准或规范可以验收,经过加工(如钢板铣边)后正好处于焊缝坡口附近,再经过预弯、成型、焊接后恰好又处于焊缝及热影响区区域,而API SPEC 5L(45版)标准明确规定超声波探伤时焊缝及热影响区检测区的宽度为1.6 mm,按照实际经验确定直缝埋弧焊缝热影响区的影响探伤检测区域为2.05 mm[8]。只要在焊缝区域的缺陷,不论是焊接产生的缺陷还是母材带来的缺陷,若符合标准或规范应验收,若不符合标准或规范应拒收。焊缝及其热影响区缺陷的判别处理可先采用超声波探伤测定该疑似缺陷准确位置,再根据疑似缺陷的位置(焊缝、热影响区或母材)分别按照相应的标准确定其是否合格。

2.3 焊道侧边缘锈蚀/氧化皮翘起引起的腐蚀坑洞

在直缝埋弧焊钢管焊接过程中,钢板的锈蚀、氧化皮杂物等一直是影响焊接质量的重要因素,必须在焊前进行彻底清理。如果焊缝边缘氧化皮夹杂物未清理干净,杂质脱落后易形成宏观上的分离。生产期间,在检查中就发现内、外焊缝两侧存在疑似焊趾裂纹缺陷,疑似缺陷形貌如图8所示。

图8 疑似焊趾裂纹缺陷高倍形貌 50×

从图8可以看出,该试样热影响区组织正常,无异常长大,根据开裂处的走向判断,该缺陷与热影响区脆化无关。经确认,此缺陷的产生机理是:母材表面存在锈蚀,部分已经在母材表面形成凹坑,而焊缝熔敷金属较多,且流动过程中覆盖在局部锈蚀表面,此时焊缝边缘和母材之间隔着一层氧化皮,受力或摩擦使氧化皮脱落,形成类似裂纹的宏观分离现象。这种现象的产生与焊缝成形较差、焊缝边缘与母材过渡不平滑有很大关系,而且缺陷试样的焊缝余高较高,焊缝边缘存在熔敷金属导致的偏流和熔合不良。锈蚀物(表面氧化皮)在焊缝边缘压在焊缝金属下形成夹杂物,在外力作用下脱落形成类似裂纹的宏观分离。

2.4 焊角回波(形状回波)

在直缝埋弧焊缝超声波检测时,由于焊缝余高的存在,超声波扫查到焊角时产生的回波称为焊角回波,如图9所示,在内外焊缝的4个焊角上都有可能产生焊角回波。尤其当内外焊缝焊道产生严重焊偏时,焊角回波易误判为焊缝内部缺陷。

图9 焊角回波

焊角回波的特点是探头在A处会产生焊角回波,在B处则无焊角回波,焊角回波高度与焊缝余高有关。余高越高焊角回波高度越高,余高越低焊角回波越低,当余高低到一定程度时无焊角回波,当探头沿焊缝平行移动时,焊角回波的高度位置几乎不变。当探头垂直于焊缝前后移动时,焊角回波的位置会相应地移动一段距离,影响判别。判别方法是:①精确计算声程距离,根据显示屏显示的数据,确定缺陷的深度和水平位置来判别是否为缺陷波;②用手沾耦合剂轻轻拍打焊角处,如反射波信号出现上下跳动,则说明该反射波是因为焊缝余高而造成的边角反射,并非缺陷波。由于钢管的曲率半径对缺陷定位判别有一定影响,当对钢管纵向焊缝进行探伤时,应进行曲率修正,从而提高缺陷定位判别的准确。

3 结 论

(1)扩径裂纹的产生主要从成型管形质量上进行控制,最大限度消减一切可能导致裂纹的制管工艺因素:改善扩径时内焊焊趾处的应力状况,调整成型工艺,严格控制正噘嘴。降低焊接热影响,采用了所能够采用的最小的焊接线能量。

(2)钢板中母材夹杂物从源头进行控制,提高钢的纯净度,按照实际经验确定直缝埋弧焊缝热影响区的影响探伤检测区域为2.05 mm。焊缝及其热影响区缺陷的判别处理可先采用超声波探伤测定该疑似缺陷准确位置,再根据疑似缺陷位于焊缝热影响区或母材上分别按照相应的标准以确定其是否合格。

(3)焊缝边缘锈蚀/氧化皮翘起易引起探伤中疑似缺陷显示,通过对钢板两侧锈蚀打磨清理和焊接规范的合理调整,对焊缝形貌加以控制,保证良好的焊缝成形,可有效控制该类缺陷的产生。

(4)对焊趾或变形波引起的反射信号判断,可根据最高焊角回波的位置计算出水平距离和垂直距离,进行精确定位,看计算出的焊角位置与工件上的实际位置是否相同。如可能的话,采用砂轮机对反射信号区域进行仔细打磨,打磨后再进行超声波复验,可发现反射信号消失,则可判断为焊趾反射或焊缝几何形状引起的变形波。

[1]API SPEC 5L(45版),管线钢管规范[S].

[2]郑辉,林树青.超声检测[M].第2版.北京:中国劳动社会保障出版社,2008.

[3]翁宇庆.轧钢新技术3000问:管材分册[M].北京:中国科学技术出版社,2005.

[4]高惠临.管线钢与管线钢管[M].北京:中国石化出版社,2012.

[5]美国无损检测学会.美国无损检测手册超声波卷(上)[M].北京:世界图书出版公司,1996.

[6]黄磊,李超,李云龙,等.双面埋弧焊钢管焊缝区域缺陷解剖分析[J].焊管,2013,36(7):29-33.

[7]张文钺.金属熔焊原理及工艺[M].北京:机械工业出版社,1981.

[8]谢勇,王长安,杨专钊,等.埋弧焊接钢管焊缝边缘母材夹杂物的分析与判别[J].焊管,2013,36(3):57-60.

[9]张鸿博.油气输送埋弧焊钢管生产中的无损检测技术[J].无损检测,2006,28(3):113-116.

[10]董绍华.吕英民.螺旋焊管与直缝焊管裂纹断裂分析[J].油气储运,1999,18(12):24-27.

Authenticity Judgment of Ultrasonic Reflection Defect in SAWL Pipe Weld Toe

LYU Yudong,CHEN Shun,DENG Shennan,WU Juan,YANG Guang,TENG Xianjing

(Bohai Equipment Julong Steel Pipe Co.,Ltd.,Qingxian 062658,Hebei,China)

Using KD ECHO-1155 multi-channel automatic ultrasonic testing system to conduct longitudinal detection in SAWL pipe weld toe,it found that alarm phenomenon appeared in steel pipe weld toe.In order to correctly judge the authenticity of weld defects(discrete) in heat affected zone,the inspection personnel carried out the manual ultrasonic testing and analysis for these abnormal reflected signal(alarm position),found in the heat affected zone existed except for the reflection echo caused by cracks,incomplete fusion,undercut and so on,and the pseudo defects caused by the echo of weld edge,pits,weld geometry.And then analyzed the reflection echo,and put forward the method for identifying defects authenticity.The results indicated that according to reflection echo in SAWL pipe weld toe,it is necessary according to the characteristics in combination with a variety of detection methods to comprehensively judge the defect authenticity.

welded pipe;testing;double-side SAWL welding weld;ultrasonic testing;heat affected zone;inclusion;crack

TG115.28

B

10.19291/j.cnki.1001-3938.2016.11.010

吕育栋(1974—),男,工程师,主要从事直缝埋弧焊钢管的无损检测技术管理工作,持有中国无损检测学会UT、RT、MT高级证书。

2016-06-27

黄蔚莉