双速度环在谐波传动中的应用分析

蔡华祥,黄永梅,王强,杜俊峰,左丹

双速度环在谐波传动中的应用分析

蔡华祥1,2,3,黄永梅1,2,王强1,2,杜俊峰1,2,左丹1,2,3

0 引言

目前的跟踪控制系统的传动方式主要有直流力矩电机直接驱动[1]、带减速器驱动[2]、摩擦轮驱动[3]等几种。其中力矩电机直接驱动又以传动刚度高,控制精度高的优势在几种传动方式中一直处于领先地位[4]。相比直接驱动,谐波减速器由于其传动间隙小、传动比大、承载能力高、传动平稳、体积小、重量轻的优势,被广泛应用于各种空间飞行器、机器人、雷达天线等领域[5]。然而尽管谐波传动有着诸多的优点,由于柔性是其固有的特性,因此,不可避免的给系统引入了一些新的问题,如微小的传动间隙,柔性传动,大摩擦和转矩纹波等,这些非线性特性大大增加了系统的控制难度[6]。为降低减速器的转矩纹波,Yu提出

了一种基于扰动观测器的自适应前馈控制方法[7]。这种方法是一种较为有用的方法,然而需要安装额外的转矩传感器。Alireza提出了利用结构动力小波网络设计的自适应控制器来抑制谐波传动的非线性摩擦力[8],该方法需要估计摩擦力的精确模型。Makoto对谐波传动输入输出之间的传递误差建立模型,并进行补偿[9]。该方法是通过对谐波传动在运动过程中的传递误差分别建立了同步误差和弹性误差两种模型,再进行补偿。Vassileva提出了一种无传感器的转矩控制来抑制谐波传动的非线性摩擦力[10]。这种方法同样需要估计出谐波传动中摩擦力的模型。针对谐波传动刚度低的问题,本文采用了一种基于双速度环的控制方法,该结构简单,且对抑制谐波传动的非线性死区有极好的效果。通过理论分析给出了双速度环性能强于单速度环性能时,内环所需要满足的条件。最后仿真和实验结果表明,所提出的控制方法不需要安装额外的传感器,且极为有效。

1 谐波传动系统模型

谐波传动系统包括:直流无刷电机,谐波减速器,负载,测速机,负载端高精度的光电编码器,电机端低精度的编码器和主控计算机。其中电机选用的是高速的直流无刷电机,电机端装有2 500线的编码器,谐波减速器的减速比为100,负载为俯仰轴,负载端还装有测速机和21位的高精度光电编码器。

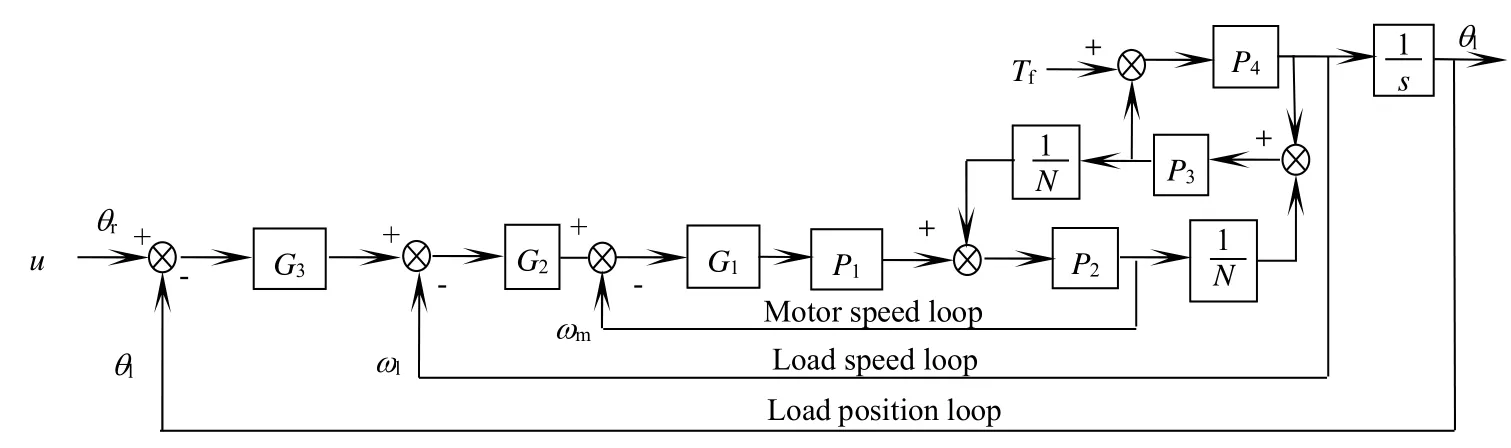

由于谐波减速器为柔性传动,且具有较大摩擦力,因此可将谐波传动系统控制结构简化为如图1。将谐波减速器中的弹簧用刚度系数K来表示,引入新的扰动力矩Tf来表示谐波传动中的摩擦、扰动等。

图1 谐波传动简化结构框图Fig.1The predigested structure block of harmonic drive

图中:u,y分别为系统的输入和输出;G1、G2、G3分别为电机端速度环控制器、负载端速度环控制器和负载端位置环控制器:ωl、ωm分别为负载端角速度和电机端角速度;θl、θr分别为负载端的角位置和参考位置;P1为电机的力矩常数Kt;1/N为谐波减速器的减速比;P2为电机的机械传递函数Jm、cm为电机转子与谐波减速器输入轴的转动惯量和电机的阻尼;P3为谐波减速器的刚度系数;P4为负载的传递函数1/(Jls+cl),Jl、cl分别为负载与谐波减速器输出轴的转动惯量和负载的阻尼。

2 速度环控制性能分析

谐波传动系统中,采用电流环、速度环和位置环闭环的控制结构已经是一种成熟的控制方法,对于几个环路对系统控制精度的影响也有大量的文献分析。因此,这里将分别分析双速度环和单速度环下系统的控制性能,即有无电机端速度闭环时系统控制对象的变化。

2.1 带电机端速度环

通过电机端编码器测到的电机转子位置信号微分得到电机转子的角速度,利用该角速度作为速度反馈,设计电机端速度环PI控制器G1,则负载端速度闭环的开环对象如图2所示。

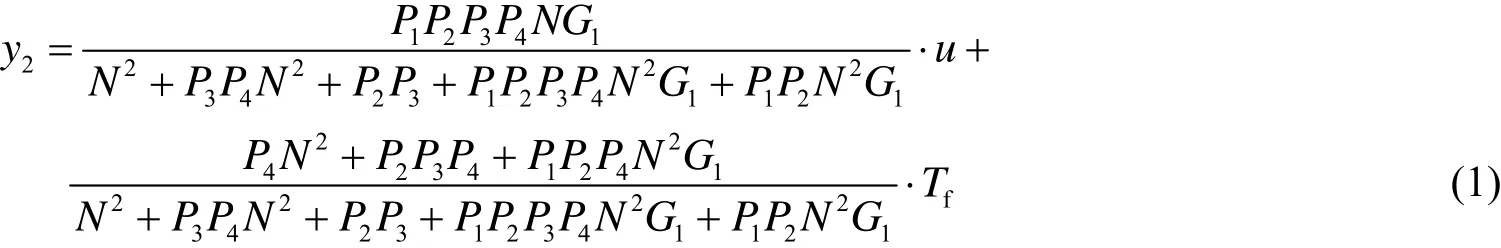

从图2中可以得到此时系统从输入电压到输出转速之间的传递函数为

图2 电机端速度环的控制对象框图Fig.2The control block of system with motor speed loop

2.2 无电机端速度闭环

当无电机端速度环时,即无电机端速度反馈回路,此时控制器G1=1,可以得到此时系统的输入电压与输出转速之间的传递函数如下:

2.3 鲁棒性能分析

为了便于分析系统的鲁棒性,这里定义:

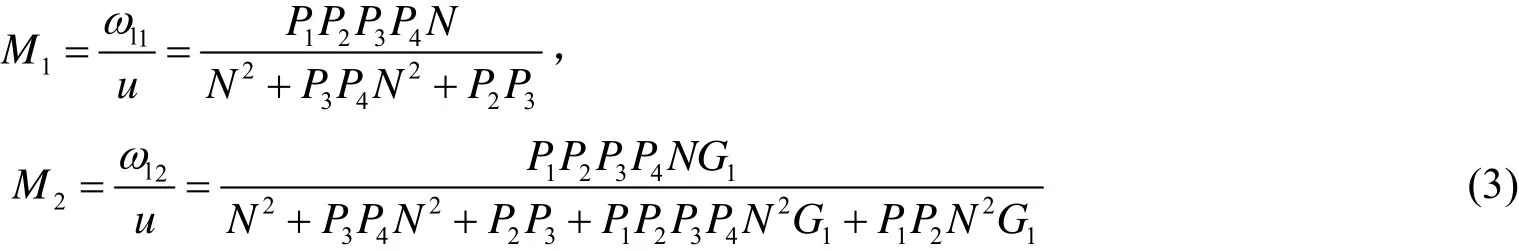

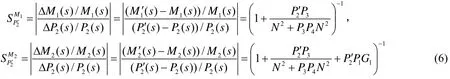

其中:ω11,ω12分别为单速度环负载角速度和双速度环负载角速度。

用霍格维茨定义的灵敏度表达式来分析系统的鲁棒性,灵敏度函数为

假设系统中电机的特性发生了变化,即P2变到其他特性发生变化时,如负载特性发生变化时,也可用类似的方法。则系统的输入电压u到输出负载角速度ωl之间的传递函数为

将式(5)代到式(4),则可以得到:

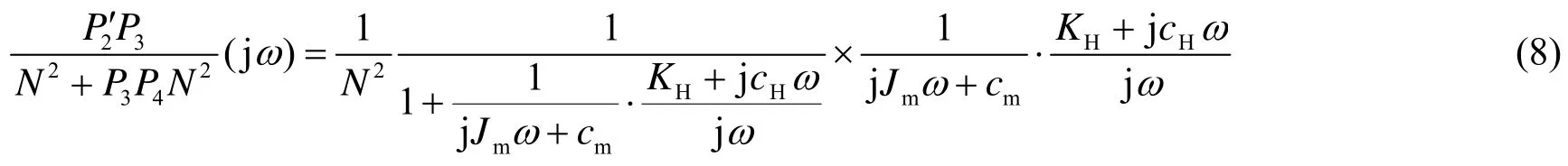

在这里,给出如下的关系:

证明过程如下:

在谐波传动系统中,由于其减速比较大,因而满足N2>>1,可以得到:

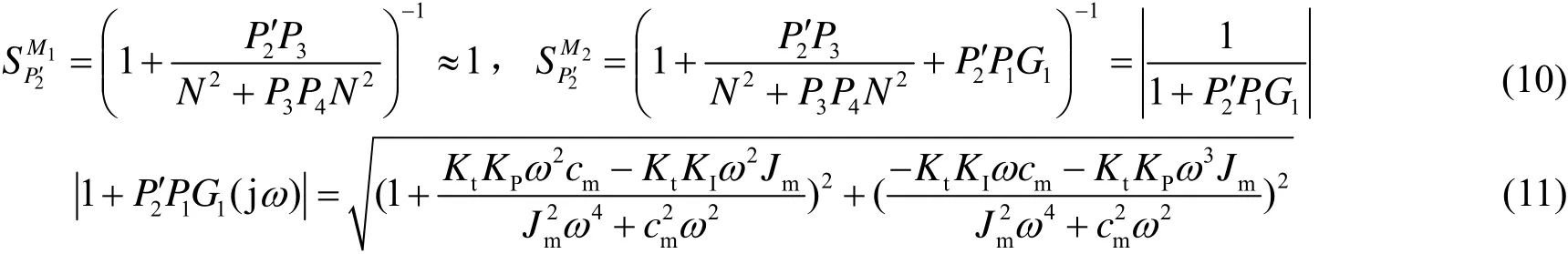

其中:KP,KI分别为G1控制器的比例系数和积分系数。从而当控制器G1中的参数满足:

可以得到:

综上所述,可以得到这样的结论,当电机端速度环被引进后,它能降低系统的灵敏度,提高电机端速度环的鲁棒性,这将降低电机端摩擦力矩给系统带来的影响。类似地,负载端速度环能提高外环的鲁棒性,它能降低负载端摩擦力矩Tfl给系统带来的影响。

3 仿真及实验结果

为了更好地分析谐波传动给系统带来的影响,在Matlab的Simulink模块中建立系统的仿真模型,其参数估计为:

引入的电机端速度环,设计其PI控制器G1,其参数分别为:KP=5.0,KI=6.0。

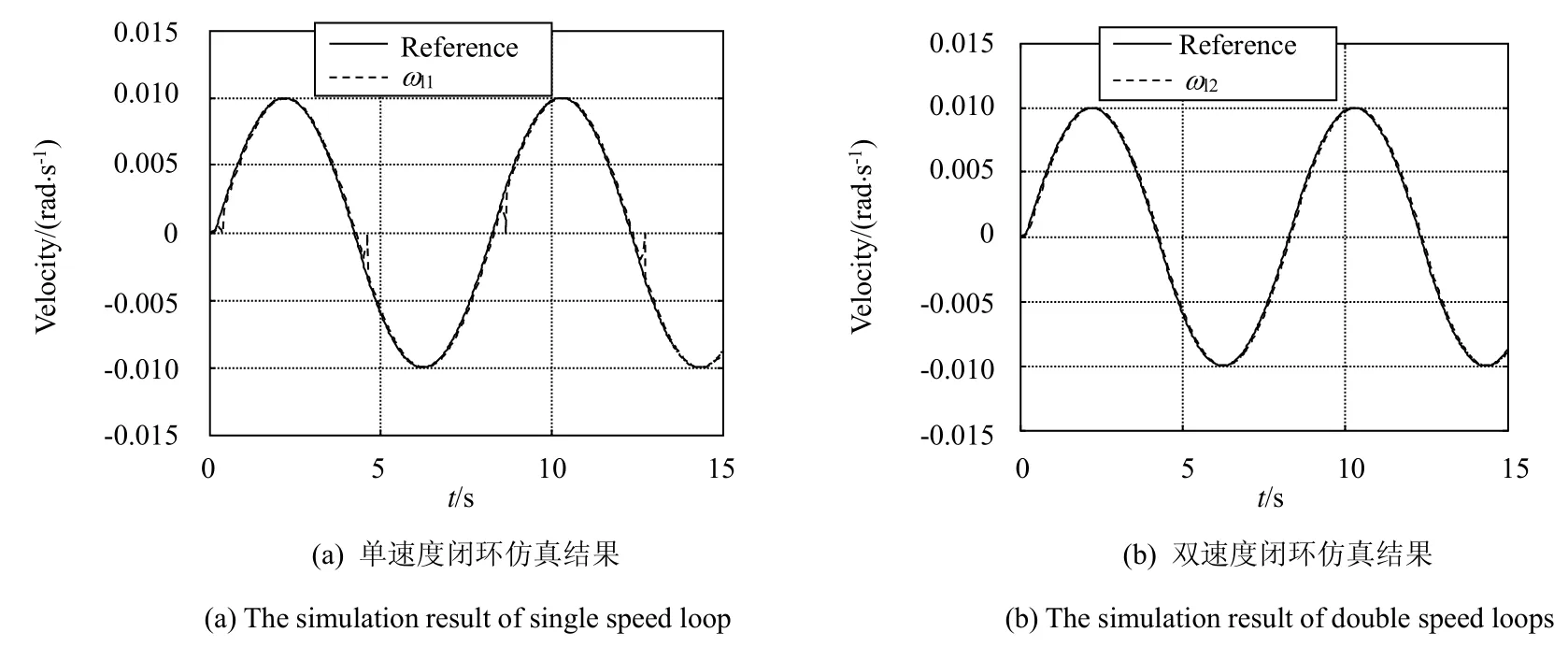

为了模拟谐波传动给系统引入的非线性特性,在谐波减速器两端分别引入非线性扰动Tf,Td。对于给定的正弦信号,系统的跟踪结果如图3所示,该结果表明,单速度环系统中存在一定的非线性死区,而双速度环的控制结构能有效地抑制系统中的非线性特性。

图3 单双速度环仿真结果比较Fig.3The comparing of simulation result of single speed loop and double speed loops

实验条件:负载端采用的是21位的高精度编码器,其精度可以达到电机端则用的是2500线4个极对的编码器,故其分辨力只能达到电机选用的是高速直流无刷电机。实验平台如图4所示。

图4 谐波传动实验平台Fig.4The experiment platform of harmonic drive system

谐波传动实验:速度环跟踪实验和位置环跟踪实验。分别采用了单速度环,双PI速度环两种不同的控制方法,并比较其跟踪结果。

跟踪轨迹:速度环和位置环的参考轨迹分别为

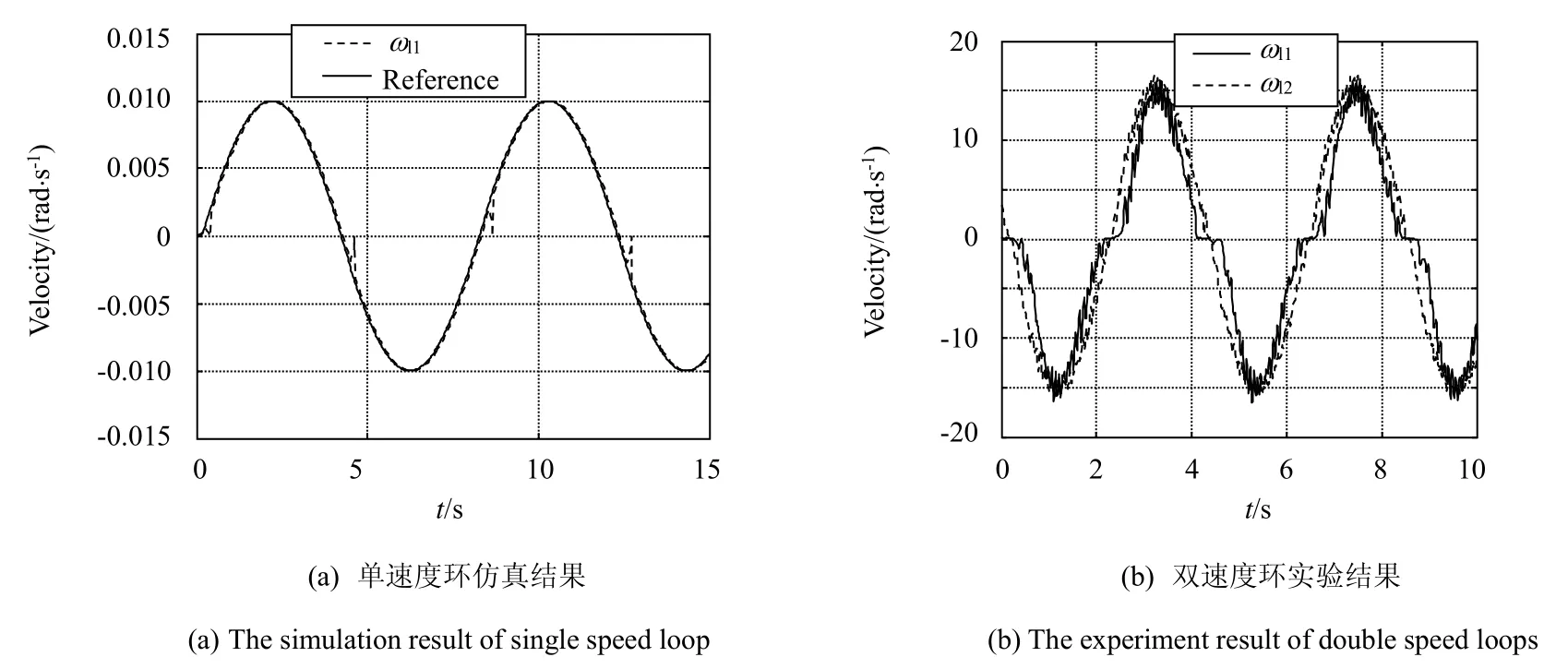

3.1 速度闭环实验结果

跟踪结果如图5所示,图5(a)是单速度环仿真结果,虚线显示了单速度环存在死区。图5(b)是双速度环实验结果,实线代表单速度闭环结构跟踪结果,此时系统在速度换向时存在较大的死区,且加速度换向时有很大的换向误差,严重降低了系统的跟踪精度。图5(b)中虚线代表双速度闭环结构下电机端和负载端均采用PI控制算法的跟踪结果,可以看到,双速度闭环结构下,系统速度换向时存在的死区得到了很好的解决。该实验结果与图5(a)中的仿真结果一致,相比单速度环而言,双速度环对于谐波传动系统中的非线性扰动有很好的抑制能力。

图5 单双速度环仿真结果和实验结果比较Fig.5The comparing results of simulation and experiment of single speed loop and double speed loops

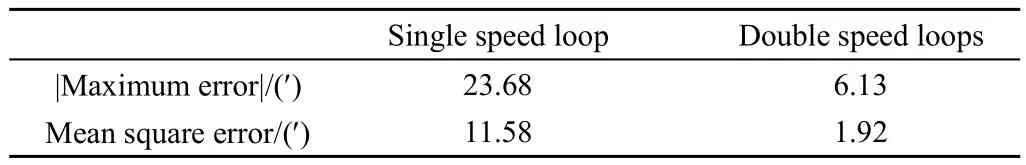

图6 谐波传动单双速度环实验结果比较Fig.6The comparing results of experiment of single speed loop and double speed loops

3.2 位置闭环实验结果

跟踪结果如图6所示,图6(a)表示的是位置环跟踪轨迹,而在图6(b)中则是跟踪误差,虚线代表了单速度环的位置跟踪实验结果,实线代表了双速度环的位置跟踪结果。该图表明双速度环有效地降低了谐波传动系统中的跟踪误差。表1为实验结果,当采用单速度环结构时,系统的最大跟踪误差为23.68';而采

用双速度环控制结构时,系统最大跟踪误差为6.13',系统的跟踪误差降低4倍。由此可以看出双速度环对于谐波传动有着很好的效果。

表1 谐波传动实验结果Table 1Experiment result of harmonic drive system

4 结论

针对谐波减速器给系统引入的柔性、齿隙和摩擦等一些非线性死区特性,本文提出了一种基于双速度环的位置控制方法,分析了单双速度环对系统的控制性能,从理论上给出了双速度环优于单速度环时,电机端速度环控制器需要满足的条件。其次,通过对谐波传动模型进行建模仿真,其结果表明对于谐波传动,传统的单速度环控制结构被采用时,系统会存在较大的死区,而双速度环能更好的解决这个问题。最后,谐波传动实验结果也与仿真结果一致,证实了对于谐波传动系统,相比单速度环结构,采用双速度环时系统有着更小的跟踪误差。

[1]蔚永强,郭宏,谢占明.直驱式伺服系统的神经网络自适应滑模控制[J].电工技术学报,2009,24(3):74-85. YU Yongqiang,GUO Hong,XIE Zhanming.Neural network adaptive sliding mode control for direct-drive servo system[J]. Transactions of China Electrotechnical Society,2009,24(3):74-85.

[2]吴忠,刘元度.谐波传动的工程应用研究[J].航空精密制造技术,2005,41(4):23-25. WU Zhong,LIU Yuandu.The practical application of harmonic drive[J].Aviation Precision Manufacturing Technology,2005,41(4):23-25.

[3]王国民,姚正秋,马礼胜,等.大型天文望远镜高精度摩擦传动的研究[J].光学精密工程,2004,12(6):592-597. WANG Guomin,YAO Zhengqiu,MA Lisheng,et al.High precision friction drive of large telescope[J].Optics and Precision Engineering,2004,12(6):592-597.

[4]王虎,陈娟,尹力鹏,等.光电跟踪系统中的伺服控制技术[J].长春工业大学学报,2009,30(5):533-539. WANG Hu,CHENG Juan,YIN Lipeng,et al.Servo control technologies in electro-optical tracking system[J].Journal of Changchun University of Technology,2009,30(5):533-539.

[5]Prasanna S Gandhi,Fathi H Ghorbel.Closed-loop compensation of kinematic error in harmonic drives for precision control applications[J].IEEE Transactions on Control Systems Technology(S1063-6536),2002,10(6):759-768.

[6]Tjahjowidodo T,Al-Bender F,Van Brussel H.Theoretical modeling and experimental identification of nonlinear torsional behavior in harmonic drives[J].Mechatronics(S0957-4158),2013,23(5):497-504.

[7]LU Yusheng,LIN Shuanmin.Disturbance-observer based adaptive feedforward cancellation of torque ripples in harmonic drive system[J].Electrical Engineering(S0948-7921),2007,90(2):95-106.

[8]ALIREZATadayoni,XIE Wenfang,BRANDON W Gordon.Adaptive control of harmonic drive with parameter varying friction using structurally dynamic wavelet network[J].International Journal of Control,Automation,and Systems(S2005-4092),2011,9(1):50-59.

[9]Mokoto Iwasaki,Masafumi Yamamoto,Hiromu Hirai,et al.Modeling and compensation for angular transmission error of harmonic drive gearing in high precision positioning[C]//IEEE International Conference on Advanced Intelligent Mechatronics,Singapore,July 14-17,2009,10:662-667.

[10]Vassileva D,Kiyosawa Y,Suzuki M.Sensorless torque control a robot with harmonic drive reducers[J].Mechanics Based Design of Structures and Machines(S1539-7742),2011,39(39):253-267.

(1.中国科学院光电技术研究所,成都610209;2.中国科学院光束控制重点实验室,成都610209;3.中国科学院大学,北京100049)

为降低谐波传动中柔性齿轮给系统造成的低刚度和非线性死区的问题,本文提出了一种基于双速度环的位置控制方法,以电机端的速度环作为内环,以负载端的速度环作为外环。从理论上分析了双速度环优于单速度环时,电机端速度环满足的条件。此外对单双速度环对系统的影响进行了仿真分析,结果表明双速度环对抑制系统中的非线性死区有很好的效果。最后实验结果也验证了双速度环对于克服系统中的非线性扰动,提高系统的鲁棒性和精度有着很好的作用。

谐波传动;柔性;摩擦力;双速度环

Application andAnalysis of Double Speed Loops in the Harmonic Drive System

CAI Huaxiang1,2,3,HUANG Yongmei1,2,WANG Qiang1,2,DU Junfeng1,2,ZUO Dan1,2,3

(1.Institute of Optics and Electronics,Chinese Academy of Science,Chengdu610209,China; 2.Key Laboratory of Optical Engineering,Chinese Academy of Sciences,Chengdu610209,China; 3.University of Chinese Academy of Sciences,Beijing100049,China)

For reducing the effect of flexibility,backlash and friction,which are brought by the harmonic gear,a kind of multiple loops’control method is proposed based on double speed loops.Double speed loops consist of speed loop in motor side and speed loop in load side.The speed loop in motor side is the inner loop and the speed loop in load side is the outer loop.The paper separately analyses the control performance of single speed loop and double speed loops in theory.Finally,the experiment results are used to validate the effectiveness of the control method based on double speed loops for inhibiting the nonlinear deadzone in the harmonic drive system.

harmonic drive;flexibility;friction;double speed loops

TP273

A

10.3969/j.issn.1003-501X.2016.07.006

1003-501X(2016)07-0034-06

2016-01-15;

2016-03-01

国防重点实验室基金项目(CXJJ-15S093)资助课题

蔡华祥(1989-),男(汉族),贵州兴义人。博士研究生,主要研究工作是精密伺服控制。E-mail:chx_ioe@163.com。