汽车制动钳所需液量检测系统设计*

赵晨馨范伟军杨维和郭斌胡晓峰

(1.中国计量大学,杭州 310018;2.杭州沃镭智能科技股份有限公司,杭州 310018)

汽车制动钳所需液量检测系统设计*

赵晨馨1范伟军1杨维和2郭斌2胡晓峰1

(1.中国计量大学,杭州 310018;2.杭州沃镭智能科技股份有限公司,杭州 310018)

针对目前制动钳所需液量检测可靠性差、自动化程度低的问题,基于伺服控制技术和数据采集技术设计了制动钳所需液量检测系统,实现了制动钳在不同制动压力下所需液量及其动态曲线的自动检测。在设计中应用电气自动化技术实现了检测系统的自动注油、排油、预加压操作,提高了检测效率。测试结果表明,该系统检测性能稳定、精度高,满足测试需求。

主题词:制动钳 所需液量 动态曲线 自动检测

1 前言

在众多交通事故中,制动部件故障无疑是最直接、最危险的因素之一。盘式制动器与鼓式制动器相比,更具稳定性、耐久性和安全性,且易于安装维修[1]。制动钳是汽车盘式制动器的重要组成部分,汽车制动钳所需液量是指在钳体内建立一定液压所需压入钳体制动液的体积,直接影响汽车的制动效果,反映到整车的表现有制动反应时间、制动距离、踏板感觉等[2]。所需液量偏大会造成制动主缸施压困难,踏板行程增加,钳内活塞压力不足,导致汽车制动力达不到标准;所需液量偏小会使活塞回位量小,导致制动衬块与制动盘分离不彻底,产生拖磨现象影响制动钳寿命,还会造成踏板行程短,制动时踏板过硬,脚感差[3],对驾驶员的舒适度有较大影响。因此,对汽车制动钳所需液量的检测,是汽车制动系统检测中十分重要的内容。

行业对制动钳所需液量的测量也很重视,行业标准QC/T 592—2013《液压制动钳总成性能要求及台架试验方法》对其试验方法进行了描述。目前国内科研机构对制动钳所需液量检测方法的研究较少,企业大多采用指针仪表、液量管显示和半自动化操作,检测仪器的抗干扰能力差,精度低,且操作复杂,测量效率低,易产生较大的人为误差。国外开发出了精度高的齿轮流量计产品,在精度和可靠性上虽有较大提升,但价格昂贵、维护成本高,很难在国内推广[4]。

本文通过对制动钳所需液量检测的研究,引入伺服电机实现对液压加载的精确控制,采用电气自动化技术和高精度数据采集技术,设计了制动钳所需液量检测系统,实现所需液量的自动化检测,以满足企业需求。

2 制动钳所需液量分析及检测原理

汽车制动过程中,驾驶员踩下制动踏板,通过杠杆原理将力传递给汽车制动主泵,制动主泵活塞移动,将制动液推进制动油管中,制动钳内液缸增加的制动液推动钳体活塞前进,使得钳体与制动盘接触,从而实现制动[5]。汽车制动系统如图1所示。

图1 制动系统示意

制动钳液缸增加的制动液体积和钳体产生液压的关系即为制动钳所需液量参数。可以看出,制动钳所需液量对汽车制动踏板行程和管路压力建立具有决定性的作用。

对于盘式制动器的制动过程,制动管路液压一般不超过16 MPa。制动钳所需液量为[6]:

式中,di为制动钳内活塞直径;n为活塞个数;Vd为钳体形变量;si为完全制动时制动钳的活塞行程。

si的计算方法为:

式中,sg为克服制动间隙所需的活塞行程;sj为制动钳钳口变形所引起的活塞行程;sb为制动钳制动衬块弹性形变引起的活塞行程。

厂商一般将si设定为0.4~0.6 mm,由于在实际测量中无法测得制动钳在制动时的活塞行程和钳体形变体积,一般通过测量制动主泵活塞位移间接得到钳体的所需液量。

制动主泵所需液量为:

式中,V′为制动系统除制动钳外的所需液量;d0为制动主泵的活塞直径;x0为制动主泵的活塞行程。

利用一个实心金属球替代制动钳,可测得制动系统除制动钳外的所需液量V′,此时的制动主泵活塞位移为x1,则制动钳所需液量为:

3 测试系统需求分析

为了能使制动钳内建立液压,需要加载机构模拟汽车制动主泵加压,对钳内液压进行精准控制。在旧式检测设备中一般采用气缸或手推杆加载,但自动化程度低,检测效率低。采用精密伺服电机配合滚珠丝杆的加载方式更能满足需求,根据厂商要求,加载速度的调节范围为0~10 mm/s。

在进行制动钳所需液量测试前,应排净加压系统管路中的空气,使管路充满油液,采用真空注油的方式快捷有效,因此检测系统必须能够提供稳定可靠的真空气源和液压源实现对产品管路的注油,加压系统管路真空度应小于0.5 kPa。完成制动钳所需液量的测试后,还需要对管路和产品排油,以便于管路的护理和产品的拆卸。

为了得到所需液量特征值和所需液量动态曲线,数据采集系统需要采集快速加载过程中的液压信号和位移信号。由于加载速度很快,需要在短时间内采集很多的数据点,因此选择高速采集方式进行采集。

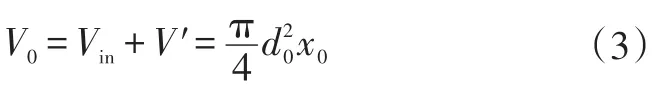

在制动钳所需液量检测过程中,液压一般控制在0~20 MPa内,所需液量测量范围在0~8 mL内,结合上述测试系统需求分析,提出了制动钳所需液量检测过程中的主要参数及技术指标,如表1所示。

表1 所需液量检测主要技术参数和性能指标

4 检测系统设计

4.1 制动钳所需液量测量装置设计

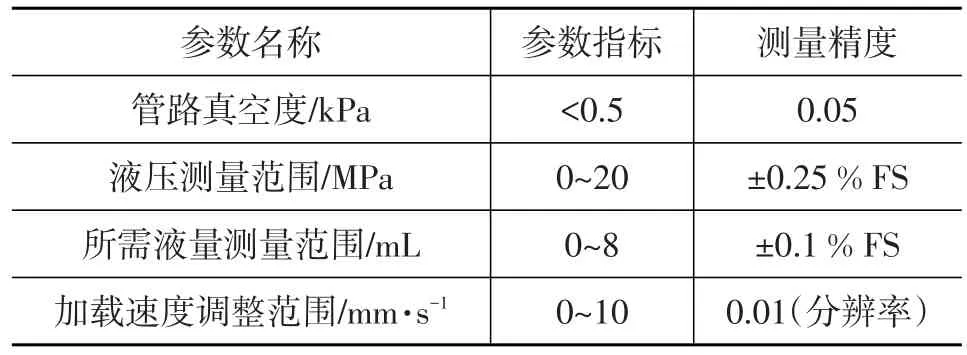

基于以上测试系统需求分析,设计了汽车制动钳所需液量测量装置。其结构如图2所示,包括加载装置和测试腔。加载装置由伺服电机、滚珠丝杆、联轴器、活塞杆、位移传感器、安装撑杆等构成。测量腔上有进油口和出油口,分别通过制动管路与制动钳相连,活塞杆与测试腔模拟汽车制动主泵。

在测试腔、管路充满制动液的情况下,精密伺服电机通过联轴器配合滚珠丝杆带动活塞杆匀速前进,对管路和产品进行稳定加压,在达到设定压力后退回原点,通过位移传感器分别记录有、无被测产品时的活塞杆前进位移,继而计算得到包括制动钳在内的系统所需液量和系统自身的所需液量,两者相减即为制动钳的所需液量。检测系统自身的所需液量测量方法为用金属接头替代制动钳连接出油油管和进油油管进行测量。

图2 制动钳所需液量测量装置结构示意

活塞杆直径设计为16 mm,最大行程为50 mm,满足所需液量测量范围的技术要求。外接限位开关、原点信号以实现电机回原点、装置保护等功能[7]。选用量程为50 mm,精度为0.1%FS的高精度位移传感器以实现对电机前进位移信号的实时采集。

加压系统管路充满制动油液并排净空气是装置测量的前提,考虑到装置的结构和工业检测的快速性,采用真空注油和增压器注油相结合的方法对装置管路和产品注油。

4.2 测控管路系统设计

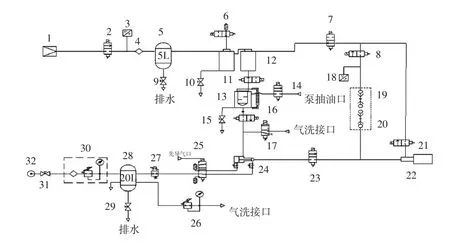

基于以上的测试分析,该系统应具有稳定的液压源和真空源。目前常见的液压源有气液增压器、液压泵站等,本检测系统采用企业试验台上较为常用的气液增压器作为本系统的液压源,其优点是价格低、体积小,建压性能满足本试验的需要。气液增压器的动力源是压缩空气,因此该系统还应具有可调节气压的供气装置,并通过供气装置实现对装置气洗排油的功能。真空源选择真空泵实现管路的抽真空。检测系统的测控管路系统原理如图3所示。

气源的进气压力设为700 kPa,电气比例阀采用SMC系列,量程为0.9 MPa,气液增压器增压比为33,可产生的最大液压为23.1 MPa,满足测量制动钳的液压要求,通过电气比例阀可以实现对液压的稳定控制。在连接产品的出油口接口处,安装有量程25 MPa,精度为0.25%FS的液压传感器,实现对产品和管路液压的实时采集和监控。选用量程为100 kPa,精度为0.05 kPa的绝对压力传感器用于采集管路抽真空时的真空度。电磁阀和零泄漏阀用于控制气体的充放和管路的注油、排油,其中加压系统管路用零泄漏阀控制,以免管路泄漏对测量产生影响。加压系统管路由制动钢管制成,以尽可能减小管路形变对所需液量测试的影响,出油口和进油口通过汽车专用制动软管与被测产品相连。减压阀的作用是调节气压,用于气洗排油。油箱和油雾分离罐用于制动油液的回收和储存。

图3 测控管路系统原理

汽车制动钳所需液量检测系统通过控制电磁阀和零泄漏阀来实现对产品、管路的自动注油、预加压操作。在系统管路充满制动液的前提下,利用所需液量测量装置进行测量,液压传感器和位移传感器实时采集管路的液压和电机前进的位移,计算机处理信号值并显示所需液量和液压的动态曲线和设定压力下的制动钳所需液量。在测量完成后,控制管路对产品进行气洗排油。

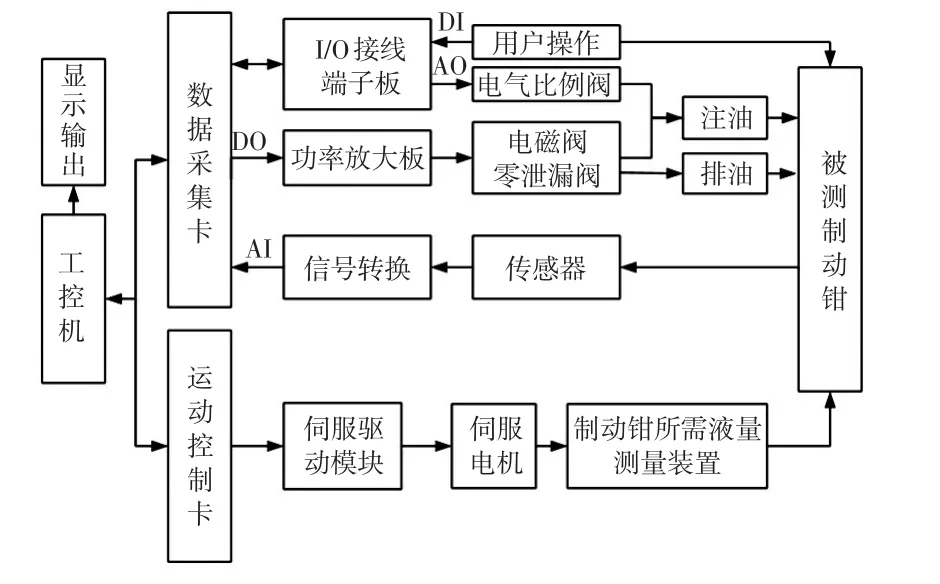

4.3 数据采集与控制系统设计

为了实现液压和位移信号的实时采集,以及电磁阀、零泄漏阀的通断和伺服电机的控制,系统以工控机为处理和控制核心,结合研华数据采集卡PCI-1716和运动控制卡MPC08组成控制器进行信号处理。数据采集卡的AI通道采集液压传感器、位移传感器和绝压传感器的信号值;AO通道输出电压至电气比例阀用于调节气压控制液压;DI信号用于检测故障和处理用户操作;DO信号用于控制系统电磁阀和零泄漏阀的通断,可实现注油、排油和预加压等操作[8];伺服电机控制层采用半闭环方式,运动控制卡发送指令到伺服电机编码器,编码器通过脉冲数精确控制伺服电机的前进位移和加载速度,实现加载速度0~10 mm/s范围内的精确调节。系统控制处理原理如图4所示。

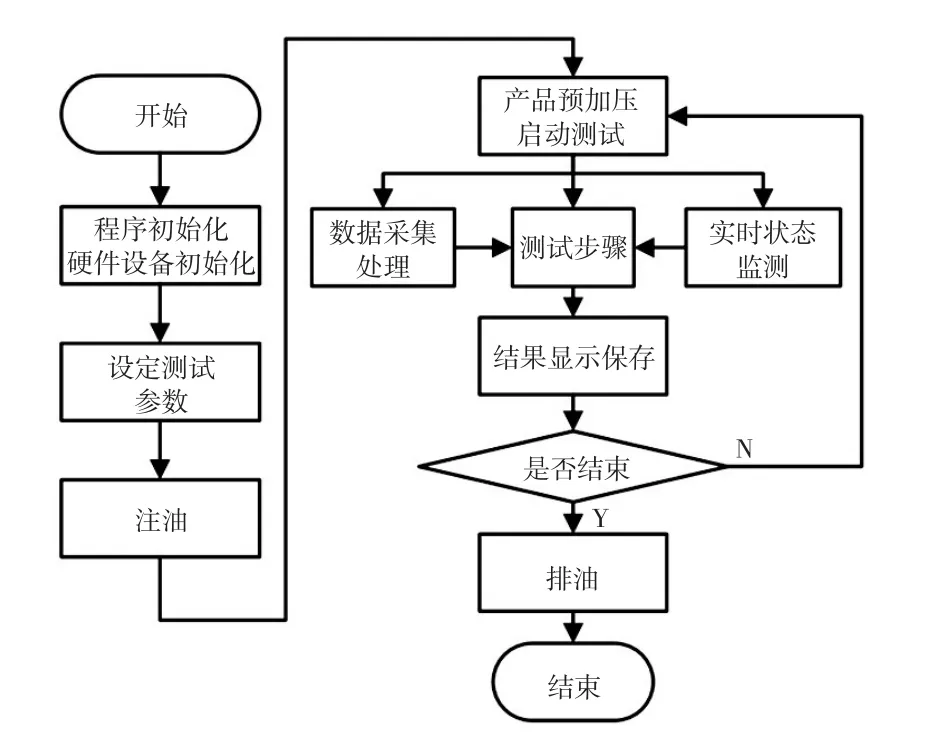

4.4 系统测试流程分析

4.4.1 制动钳所需液量检测流程

考虑到检测系统的设计原理及检测效率的提高,检测流程分为注油、预加压、测试和排油4个步骤。

图4 系统控制处理原理

a.注油

在安装好产品后,应该对产品和管路进行注油。注油分为真空注油和增压器注油。

通过打开电磁阀2和零泄漏阀8、21,运行真空泵对管路进行抽真空,绝对压力传感器实时采集管道的真空值,为了使注油达到良好效果,设定抽真空时间为300 s,绝对压力小于0.5 kPa,达到设定目标后,打开电磁阀16和零泄漏阀23,气液增压器开始向管道注油,设定注油时间为35 s。

由于真空注油后管道里还残留着少量气泡,还需通过增压器注油来排除气泡。增压器注油分为建压和泄压两部分,通过控制电气比例阀27和电磁阀25、16使得气液增压器输出液压,打开零泄漏阀23,使气液增压器对管道进行加压并保持数秒,然后打开零泄漏阀8、21泄压,管道里残留的气泡会随着油液排出加压系统的管道,设定输出液压为7 MPa、加压时间12 s、泄压时间4 s,重复3次。

b.预加压

在确保管路排净空气的情况下,控制气液增压器和零泄漏阀23输出液压对被测产品预加压,目的是消除制动钳衬块、活塞、制动盘之间人工安装造成的间隙,根据QC/T 592—2013的规定,设定加压至16 MPa、加压时间9 s,然后控制气液增压器泄压,泄压时间3 s,重复4次。

c.测试

计算机控制伺服电机运转,配合滚珠丝杆推动活塞杆匀速前进,从而进行稳定加压,利用液压传感器采集管路的压力,直至加压到设定压力,电机退回原点,分别记录有、无制动钳时活塞杆的前进距离。计算机通过传感器实时采集液压、位移信号,绘制所需液量动态曲线,测得设定压力下包含制动钳的系统所需液量,减去系统自身所需液量即为被测制动钳的所需液量。

d.排油

本系统采用气洗的方法对管路、产品排油。通过控制电磁阀17接通气洗管路,气液增压器输出经调压阀调节的气压,打开零泄漏阀8、21、23,管路和产品中的油液在气压的推动下排出管路和产品,流向油雾分离罐,从而实现制动油液的回收利用和产品、管路的排油。设定调压阀调节后的气压为200 kPa,气洗时间90 s。

4.4.2 系统软件设计

根据检测流程进行系统的软件设计。测试软件采用Visual C++6.0作为开发环境,完成人机交互、信号采集、数据保存与打印等操作。系统测试软件流程如图5所示,主要功能是实现测量装置、数据采集系统及气、液路系统的协调合作,实现对所需液量的自动检测。

图5 软件流程

数据采集采用高速采集模式,每个采样通道的采样频率为1 kHz。采用多线程监控技术实现数据采集和报警系统的同步,确保系统的正确运行。

5 测试数据及分析

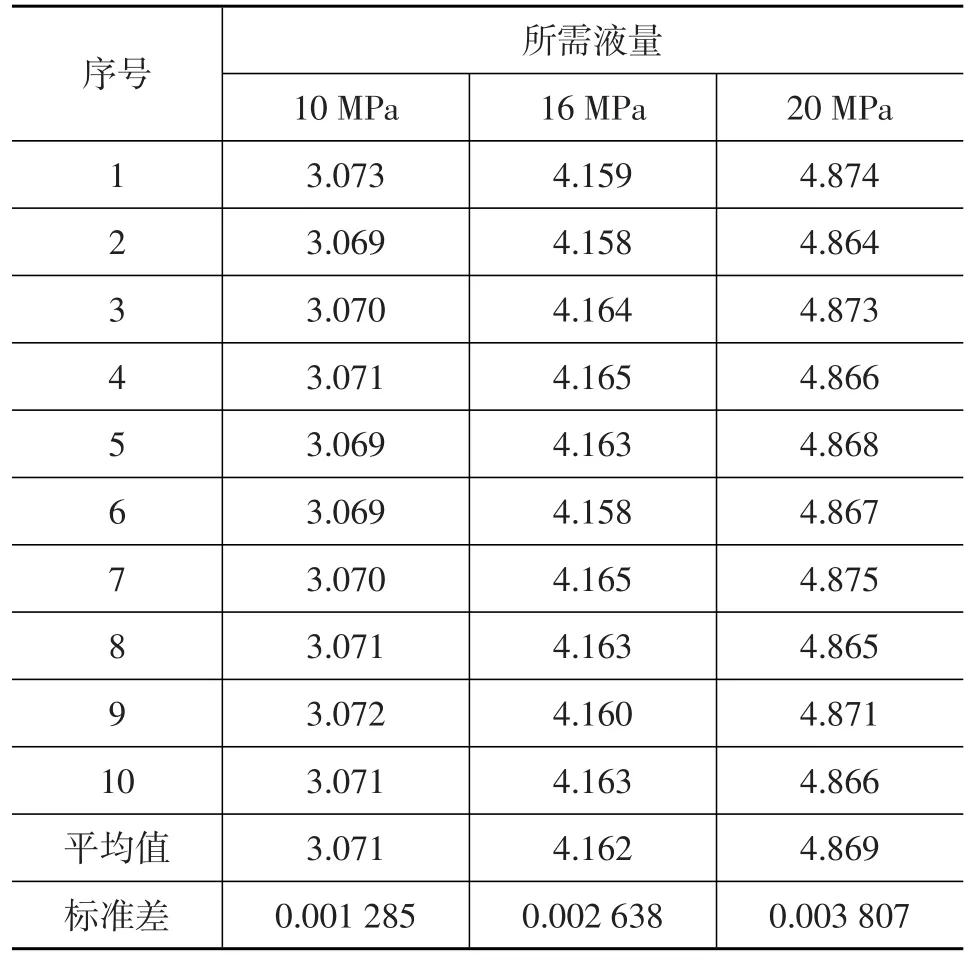

选取国内某型号制动钳作为被测对象,利用所设计的检测系统对其进行测试,根据厂商的要求,制动钳在16 MPa制动压力时,所需液量期望值应在3.5~4.5 mL范围内。同时根据JJF 1059—2012《测量不确定度评定与表示》中不确定度的定义及评定要求,对测试系统的不确定度进行评定[9]。

5.1 所需液量数据分析

分别对制动钳在10 MPa、16 MPa、20 MPa制动压力的所需液量进行测量。重复测量10次所得的数据如表2所示。根据表1的中的数据,测量装置满足厂商的测试要求。

5.2 所需液量动态曲线特性分析

对制动钳进行16 MPa制动压力下的所需液量检测,利用计算机实时采集液压信号与伺服电机的位移信号,得到动态所需液量的测量结果如表3所示,为便于分析高压和低压下的动态所需液量,记录的压力点作不等间隔分布,其中P为各检测压力点,β为根据电机位移计算得到的动态所需液量值。

表2 所需液量测试数据 mL

整体上看,在测量范围内,制动钳所需液量随压力的增大而增大,增速不断下降。可以推测,当压力进一步增大后,所需液量将缓慢增加,最终维持在接近理论所需液量的最大值附近。

根据对所需液量动态测量结果的分析,各相同间距压力点增量逐次减小,所需液量随压力的上升连续稳定增加,不存在所需液量在某个压力点剧烈变化的情况,满足制动钳建压过程稳定性指标要求。

5.3 不确定度评定

由测量重复性引起的不确定度用A类方法评定,当用单次测量值作为被测量的估计值时,标准不确定度uA为单次测量的标准差,选取企业常用的16 MPa制动压力下的所需液量测量的标准差作为本次测量的A类不确定度分量。

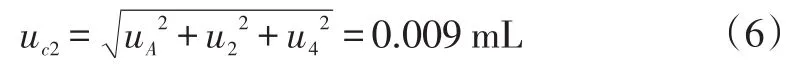

数据采集卡、传感器等引起的不确定度使用B类方法评定[10]。液压传感器的标准不确定度分量u1约为0.036 MPa,位移传感器的标准不确定度分量约为0.029 mm,计算得到由于位移传感器采集造成的所需液量标准不确定度u2为0.006 mL。查阅数据采集卡使用手册,数据采集卡综合误差ε=2.492 mV,对液压采集造成的不确定度u3约为0.016 MPa,对所需液量测量造成的不确定度u4约为0.006 mL。

根据上述分析,系统液压的合成标准不确定度为:

制动压力为16 MPa时,制动钳所需液量检测的合成标准不确定度为:

由此可知,该检测设备重复性较好,满足检测需求。

6 结束语

本文论述了一套汽车制动钳所需液量检测系统,采用高精度数据采集技术和电气自动化技术,引入伺服电机加载,实现对位移和液压的精确控制,并实时采集,改变了以往检测中手动操作和人工观察的局限性。该系统引入了所需液量动态曲线,液压加载控制快速精准、实时性强,数据采集处理准确,可实现自动注油及排油,检测效率高。试验结果表明,该检测系统运行稳定,检测数据可靠有效。

1 苏小平,王良模,谈瑞春.汽车盘式制动器密封性工艺试验台的开发.南京理工大学学报,2001,25(4):387~390.

2 许世波,王亥平,刘超丽,等.浮动式制动钳总成所需液量试验方法.第十届河南省汽车工程科学技术研讨会,郑州,2013.

3 沈达.汽车制动钳体所需液量的检测与浅析.汽车技术,2003(5):36~38.

4 熊虎,程华国,徐康,等.制动钳所需液量试验台研制.汽车科技,2015(4):61~64.

5 Bollinger J G,Duffie N A.Computer Control of Machines and Processes.Automatica,1991,27:428~429.

6 Stocke J E.Recent Reyulatory History of Airbags.Airbag Technology.Society of Automotive Engineers Academic Press,1993,42(5):98~100.

7 金浪滨,陆艺.真空助力器性能在线检测系统的研究.汽车技术,2012(5):50~53.

8 罗泉,罗哉.离合器助力器性能检测系统的设计.组合机床与自动化加工技术,2012(11):64~66.

9 JJF 1059—2012测量不确定度评定与表示.

10 冯雪.数据采集卡性能指标与应用.工业控制计算机,2008,21(5):10~11.

(责任编辑 斛 畔)

修改稿收到日期为2016年4月27日。

Design of Detection System for Required Fluid Amount of Automobile Brake Caliper

Zhao Chenxin1,Fan Weijun1,Yang Weihe2,Guo Bin2,HuXiaofeng1

(1.China Jiliang University,Hangzhou 310018;2.Hangzhou Wolei Intelligent Technology Co.,Ltd.,Hangzhou 310018)

Because of poor reliability and low automation for required fluid amount test of the brake caliper,a detecting system for required fluid amount of the brake caliper was designed based on servo control technology and data acquisition technology that could achieve the brake caliper automatic detection of required fluid amount at different braking pressures.Electric automation technology was applied in the design to achieve automatic oil filling,oil drain and prepressurization of the detecting system,which could improve the detecting efficiency.Test results showed that the detection system operates steadily,has high detecting precision and satisfies the test requirements.

Brake caliper,Required fluid amount,Dynamic curve,Automatic detection

U463.51+2

A

1000-3703(2016)11-0030-05

国家质量监督检验检疫总局科技计划项目(2015QK288);杭州市汽车零部件智能检测科技创新服务平台项目(20151433S01);浙江省公益技术研究工业项目(2016C31048)。

范伟军,男,副教授,硕士生导师,研究方向为汽车零部件检测和精密测试技术,fanweijun@wolei-tech.com。