三维织机整机虚拟样机的设计研究*

韩斌斌 王益轩 路 超 梁渝洋 赵 梅

西安工程大学机电工程学院, 陕西 西安 710048

三维织机整机虚拟样机的设计研究*

韩斌斌 王益轩 路 超 梁渝洋 赵 梅

西安工程大学机电工程学院, 陕西 西安 710048

介绍几种三维机织物的组织结构,如正交织物、间隔织物、角联锁织物,以及正交织物和角联锁织物的演化形式。对织造这几种织物的三维织机进行虚拟样机设计与仿真研究。通过对织机整机(不包括送经和卷取机构)进行仿真分析可知,开口机构、引纬机构及打纬机构不仅能满足织造三维织物的要求,而且各个机构的运动规律较好,为三维织机的研发提供了有价值的参考。

三维机织物,三维织机,开口机构,引纬机构,打纬机构,虚拟样机,仿真分析

三维纺织复合材料是由三维织物和树脂、陶瓷等基体复合而成的。三维机织物具有良好的整体性、层间性、仿形性,以及抗冲击性、高损伤容限,将其作为三维纺织复合材料的增强相,赋予复合材料极佳的层间剪切强度,极好的抗冲击损伤性,适宜的韧性和较高的比强度、比模量,同时它还具有质量轻、刚度大、强度高、耐腐蚀、耐高温等特点,在航空航天、交通运输、汽车、船舶、体育用品、医疗卫生等领域有着广泛的应用前景。目前,国内研制的三维织机多为手动或半机械化的,或处于实验室样机阶段,而且可织制的三维织物品种少,质量稳定性很难保证,在织造装备研制方面始终没有突破性进展[1-3],由此可见研制三维机织物的织造设备——三维织机的重要性和必要性。

三维机织物的组织规律复杂,结构形式较多,但通常都是由多层经纱与多根纬纱交织而成的,交织完成后,将纬纱顺利地推向织口并打紧。因此,开口机构、引纬机构及打纬机构的设计就成了三维织机开发与研究的关键。可用于开口、引纬和打纬的机构较多,主要有凸轮机构、连杆机构以及两者的组合机构。如何根据织物的组织规律从机构原理上实现织造要求,确定最佳的机构组合形式和机构最优参数,进行机构的结构设计,是三维织机开发成败的关键。

本文介绍的三维织机可织造正交织物、间隔织物、角联锁织物,以及正交和角联锁组合的织物,最适宜织造间隔织物。该织机采用电子开口机构,安装32页综框,在综框上根据织物的组织结构安装不同形式的综丝;引纬机构采用空间连杆机构,传剑箱上可安装不同数量的剑杆,剑杆的数量可超过10根;打纬机构主要由引纬机构的形式确定,采用长筘座脚的六连杆打纬机构。通过仿真设计得到了较好的运动规律曲线,确定了三维织机上各个机构中构件的尺寸并进行了结构设计,可直接用于指导生产,具有较大的参考价值。(三维织机的送经和卷取机构的虚拟样机已经设计仿真成功,本文不再赘述。)

1 三维机织物

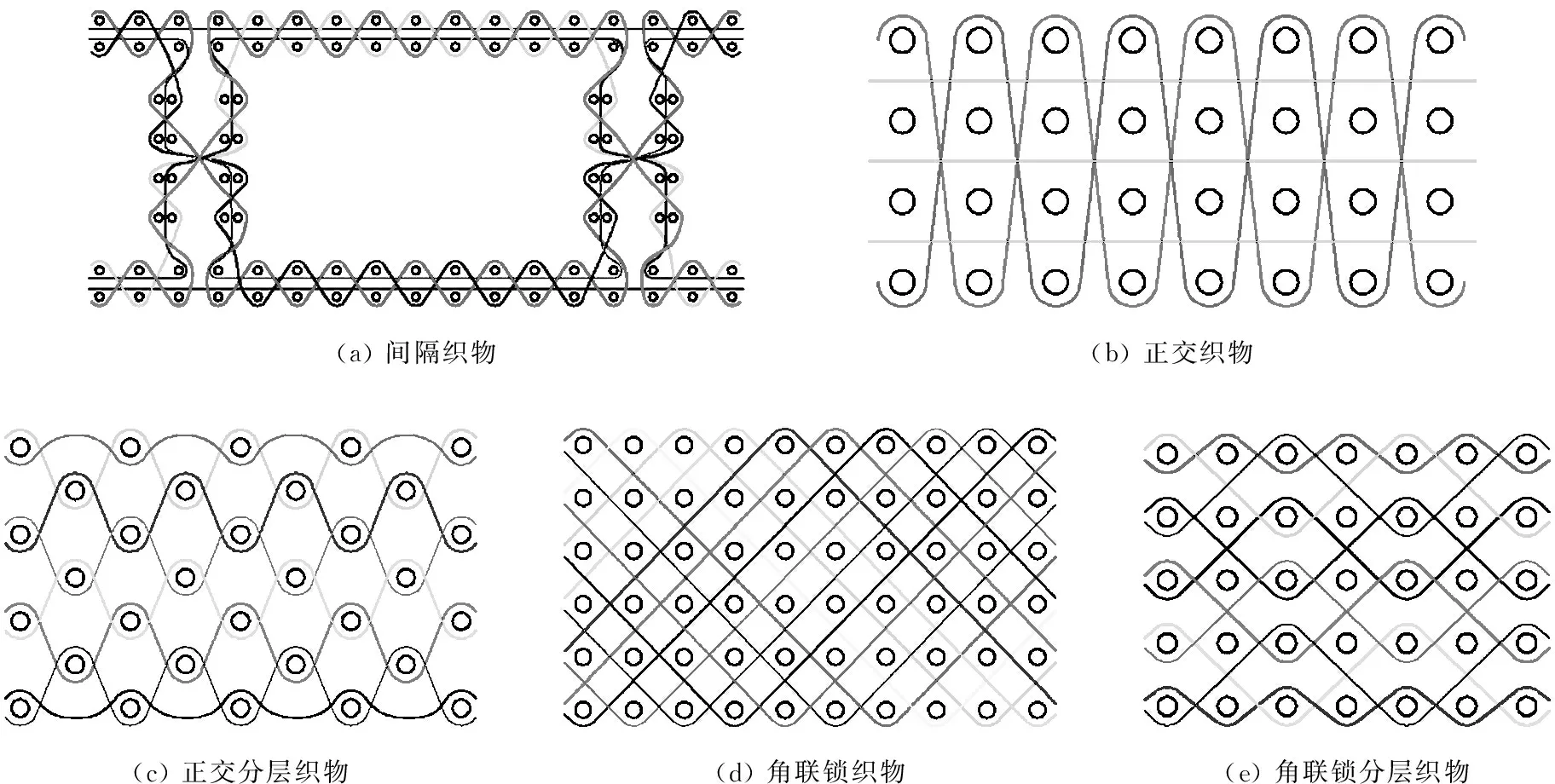

三维机织物作为纺织结构复合材料的预制件,织物中的经纬纱线不仅沿面内分布,而且沿厚度方向分布,形成空间网状结构[3]。三维机织物的结构形式较多,本文仅给出部分织物的结构形式,这几种织物也是本文所设计的织机能织造的织物,如图1所示。每一种织物的组织规律不同,所具有的性能不同,其应用场合也不同。

图1 三维机织物的结构形式

2 三维织机

根据三维机织物的组织规律和织造过程,确定三维织机各机构的形式,并借助机械系统仿真分析软件ADAMS进行仿真设计与优化,得出各机构的最优参数。对机构在运动过程中受力比较大的零件,则采用有限元软件ANSYS进行动静态设计,以保证机构工作时的正常运行。然后采用CAD软件(Pro/E、CATIA)建立织机的三维模型,最后再将整机模型数据导入ADAMS中进行联合仿真。通过仿真观察各机构的运动规律及与其他机构的运动时序配合,并进行反复调试,直至达到预期的设计效果。

目前,已经完成了织造厚重正交织物的三维织机虚拟样机模型的建立并仿真调试成功,该织机采用双向开口机构、平行打纬机构、刚性剑杆引纬机构(水平方向和竖直方向上各安装一套引纬机构,工作时两套引纬机构同时运动),织物的最大厚度可达1 m。完成了织造多轴织物三维织机虚拟样机模型的建立并仿真调试成功,该织机主要应用直线电机,织物的最大轴数为5轴。完成了可以织造正交织物、间隔织物及角联锁织物织机虚拟样机模型的建立并仿真调试成功,其中包括4种机型,分别针对不同幅宽和不同组织规律的织物,这几种机型织机的开口机构采用双向开口机构、电子开口机构,引纬机构采用空间连杆引纬、导杆引纬、电磁引纬,打纬机构采用短筘座脚六连杆打纬机构、长筘座脚六连杆打纬机构、平行打纬机构。正在研制“积木型”三维织机,也就是根据织物的组织规律及结构形式,合理地选择各机构的最佳组合形式,然后像搭积木一样将它们组合起来,并且各机构之间采用挠性连接,同时还要采取相应的减振措施,使各机构相对独立,避免工作时产生的冲击和振动相互传递而影响其他机构的正常工作。正在开发适于织造正交织物、间隔织物、角联锁织物、多层织物的通用型三维织机,开发适于织造更为复杂形状的三维织物(壳形、圆形)织机。

借助ADAMS、ANSYS、Pro/E及CATIA,完成了几种三维织机虚拟样机的研制,每一种织机不仅可以织造某种特定织物,还可以织造其他织物。图2为4种形式三维织机机身的虚拟样机模型(主要包括开口机构、引纬机构及打纬机构),图3为安装了图2(a)机身的三维织机整机的三维模型。三维织机的送经机构、机身和卷取机构相对独立,这样就给安装辅助装置留足了空间,如为了开清梭口通常要在送经机构和开口机构之间安装分纱装置,织造间隔织物时要在机身和卷取机构之间安装额外卷取装置。三维织机的机构较二维织机复杂,尺寸也相对大得多,如幅宽100 cm的三维织机安装了图2(a)的机身后整机长5 850 mm、宽3 215 mm、高2 550 mm。

图2 三维织机的机身类型

图3 三维织机整机的三维模型

三维织机机身机型1主要由电子开口机构、六连杆打纬机构和空间连杆引纬机构组成,可用于织造图1中的几种三维织物,最适宜织造间隔织物。下面重点介绍这三大机构的工作原理和基于ADAMS软件的分析与设计方法。

3 开口机构

3.1 开口机构的工作原理

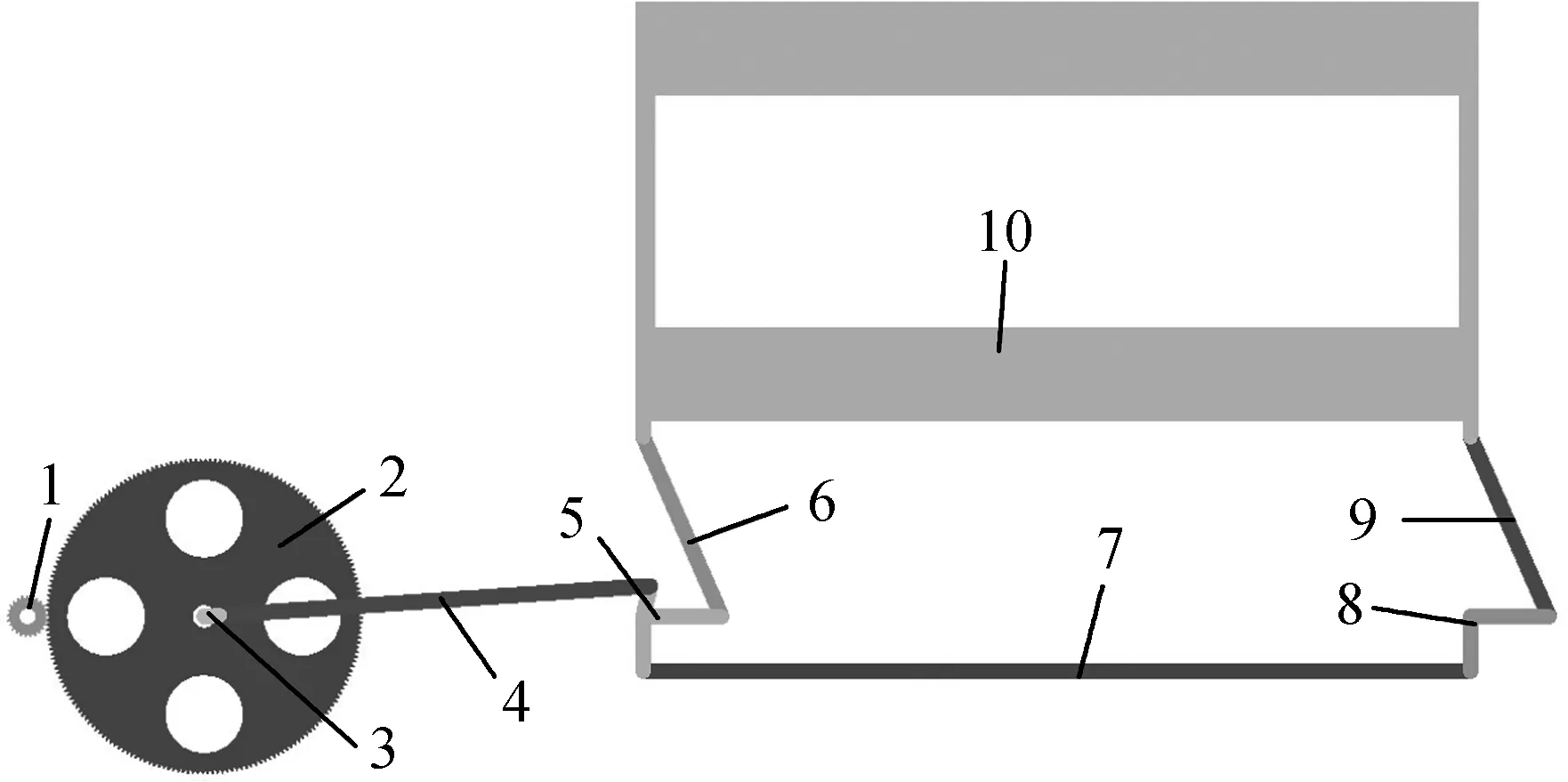

电子开口机构由32台独立伺服电机控制开口运动,采用偏心盘四连杆开口方式。其工作原理如图4所示,伺服电机的驱动力矩通过联轴器传递给小齿轮1,借助小齿轮1和大齿轮2的啮合,驱使与大齿轮同轴固结的曲柄3(即偏心盘)作整周转动,曲柄3通过曲柄摇杆机构(3、4、5、机架)使三臂杆5摆动,三臂杆摆动时一方面通过摇杆滑块机构(5、6、10、机架)驱动综框10上下运动,另一方面通过平行四边形机构(5、7、8、机架)将运动传递给二臂杆8,二臂杆又借助摇杆滑块机构(8、9、10、机架)驱使综框运动。

3.2 开口机构的仿真分析与设计

在ADAMS中建立各杆件连接点并作为关键点,通过参数化各点使得各杆件参数化,通过选取不同的杆件参数为设计变量,确定合理的优化目标和步长,经过大量的反复仿真确定机构的最优参数。引纬机构和打纬机构的确定也采用这种方法,下文不再赘述。下面是最终确定的机构仿真曲线。

图4 单页综框开口机构的虚拟样机模型

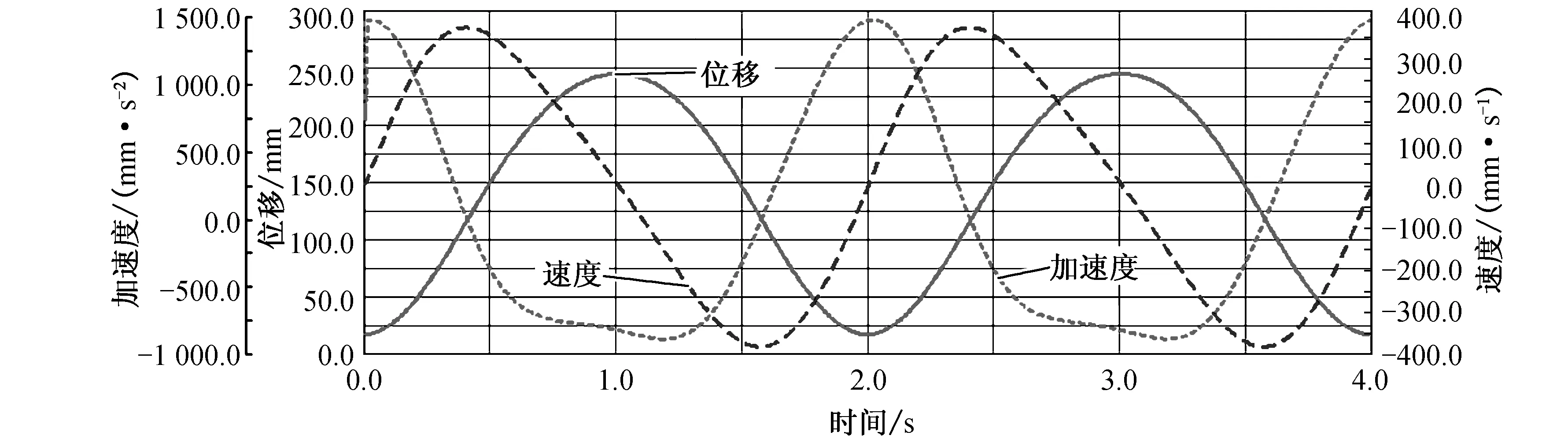

仿真时电机的转速设置为3 600°/s(600 r/min)。由于大小齿轮的传动比为1∶10,则偏心盘的速度为360°/s(60 r/min)。仿真时间设置为2 s,在此期间综框完成两个运动周期,如图5所示。

由图5可知,综框的运动规律为简谐运动。平综时,综框的速度最大,有利于上下层经纱迅速分离,开清梭口;梭口满开时,综框速度最小,有利于引纬;在开口终了和开始闭口时,加速度变化平稳缓和,有利于减小综框的振动。可见,电子开口机构具有较好的运动规律,使经纱运动平稳,张力波动小,综框振动小,从而降低纱线断头率[4-5]。

3.3 织造平纹织物时的仿真分析

织造不同组织的织物时,所需的综框页数不同,有几页综框就需要几套图4所示的机构。为了得到不同的综框运动规律,需要给伺服电机添加不同的运行函数。织物组织越复杂,综框页数越多,运行函数的编写越困难。因此,为了减轻编程的工作量,安装时应尽量将各页综框安装在同一高度,可以是平综位置,也可以是两个极限位置,或者是其他位置,并以此位置作为参考,根据不同织物的组织要求,编写伺服电机的运行函数。

本文以织造平纹织物(三维间隔织物的中间层织物采用的就是平纹组织)为例,来观察综框的运动规律。织造平纹织物至少需要2页综框,也就需要2套图4所示的机构。仿真时间设置为2 s,控制奇数页综框的伺服电机设置为3 600°/s,控制偶数页综框的伺服电机设置为step(time,0,0 d,1,3 600 d), 得到综框的运动规律曲线,如图6所示。

由图6可知:对于织造平纹织物来说,奇数页和偶数页综框的运动时序控制比较准确,同时到达平综及满开位置;平综时,速度最大,梭口满开时,速度最小,加速度变化平缓。由此可知,综框的运动规律完全符合织造平纹织物的要求,并且综框的运动规律较好。

图6 织造平纹织物时综框的运动规律曲线

4 引纬机构

引纬机构采用空间连杆引纬、双侧布置、中央交接的引纬方式,送纬剑装于送纬侧,接纬剑装于接纬侧。根据织物所需的纬纱数目,在剑杆箱上安装不同数量的剑杆。

空间连杆引纬是传统刚性剑杆织机所采用的引纬方式,剑杆传动是由打纬机构的筘座运动和引纬机构合成的,打纬机构和引纬机构联动。

4.1 引纬机构的工作原理

如图7所示,引纬机构主要由曲柄摇杆机构O4DEO5、摇杆滑块机构O6HI和HJK,以及空间连杆FG组成。W平面是指XO3Y平面,代表曲柄摇杆机构O4DEO5的运动平面,同时也是打纬机构O1ABO2CO3的运动平面;V平面是指YO3Z平面;V′平面是指摇杆滑块机构O6HI和HJK相对于摇杆(筘座)O3NM 的运动平面,且该平面始终垂直于W平面,V′的铅垂位置是V平面。

引纬机构的工作原理:主轴O1通过带传动驱使轴O4整周转动,轴O4转动时通过曲柄摇杆机构O4DEO5带动连杆DEF作平面运动。空间连杆FG通过球面副F和G将连杆DEF与角臂杆GO6H连接起来,并将连杆的运动传递给角臂杆。角臂杆GO6H的短臂O6G绕轴O6上下摆动时,角臂杆的长臂O6H就带动摇杆JI摆动,摇杆摆动时借助摇杆滑块机构HJK驱动安装在剑杆箱K上的剑杆L进行接纬(或送纬)[6-7]。

图7 引纬和打纬机构示意图

4.2 引纬机构的仿真分析与设计

仿真时主轴O1的转速设置为180°/s,仿真时间设置为4 s,在此期间主轴转2转,引纬机构完成2次引纬。

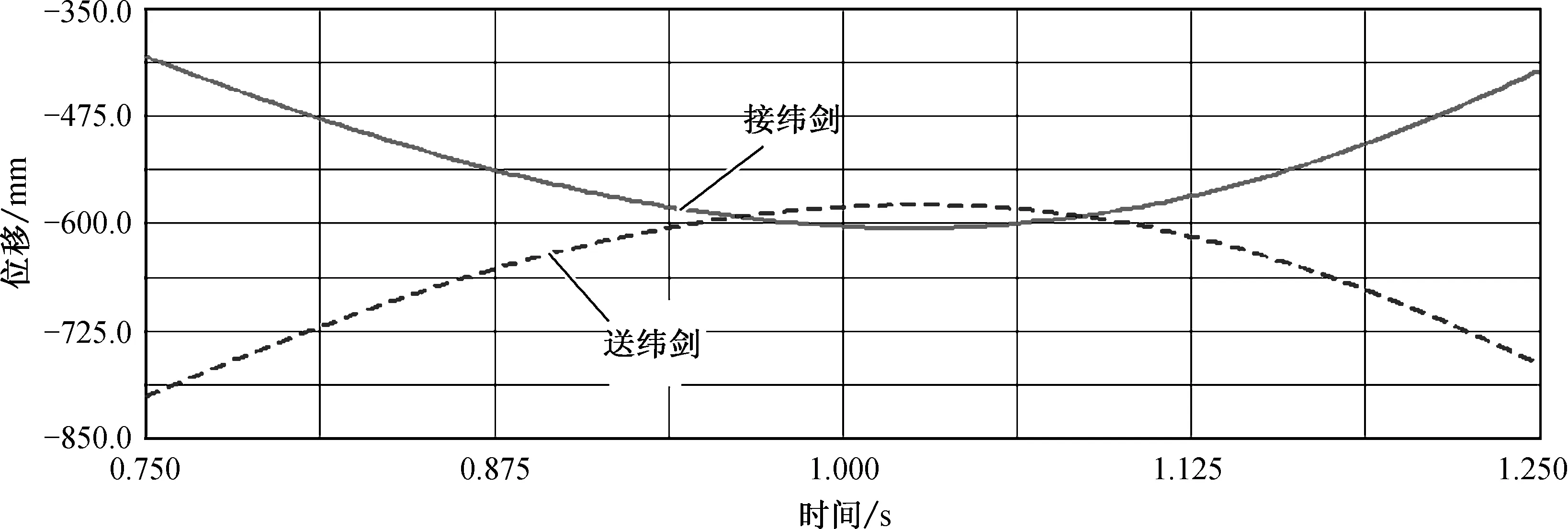

由接纬剑(送纬剑)的运动规律曲线(图8)可知,剑杆的有效动程为623 mm,超出了接纬剑动程(460~530 mm)的范围,同时动程可调,符合织机幅宽为100 cm的要求;空动程的最大值为55 mm, 在适宜的范围(20~70 mm)之内;在要求暂停的区域(285°~310°),剑杆位移的均方差值小于0.5 mm,相对静止较为理想;没有回跳现象[8]。

图8 剑杆的运动规律曲线

4.3 送纬剑和接纬剑的联合仿真分析

送纬剑和接纬剑的传动机构相同,分别安装于织机两侧(参见图2、图3)。

由图9的位移曲线可知,为了保证送纬剑和引纬剑的准确交接,以及在交接时纬纱所受的冲击力较小,在两剑杆之间存在着交接冲程。由速度和加速度曲线可知,除接纬剑和送纬剑的加速度在第一次达到最大位置的一半处出现冲击外,机构的运动较为平稳。

由送纬剑和接纬剑交接处位移曲线的放大图(图10)可知,根据不同织物的组织规律,两剑杆之间的交接冲程可调。

图9 送纬剑和接纬剑的运动规律曲线

图10 送纬剑和接纬剑交接处的位移放大图

5 打纬机构

目前,织机的打纬机构一般采用四连杆、六连杆及共轭凸轮机构。四连杆打纬机构结构简单、制造容易,但不能保证在打纬后死心位置有较长的停顿时间;共扼凸轮打纬机构可使筘座在后死心位置处完全静止,并且根据需要静止时间可达200°以上,较长的静止时间非常有利于引纬,但凸轮的安装及制造精度要求很高;六连杆打纬机构既能保证筘座在打纬后死心位置附近有较长的停顿时间,又具有良好的机构动态性能及制造安装性能[9-10]。

5.1 打纬机构的工作原理

六连杆打纬机构是由2套四连杆机构串联而成的,如图7所示。其工作原理:主轴O1通过曲柄摇杆机构O1ABO2驱动摇杆O2B绕轴O2转动,摇杆转动时又借助双摇杆机构O2BCO3驱使固结在摇杆O3C 上的钢筘运动,进行打纬。

5.2 打纬机构的仿真分析与设计

由图11可知,长筘座脚的六连杆打纬机构没有充分发挥六连杆在后死心位置具有较长静止时间的优势,但这并不会影响它的应用。因为采用空间连杆引纬时,选用长筘座脚的六连杆打纬机构,引纬机构和打纬机构联动,即在整个打纬过程中剑杆相对于筘座运动,与开口机构配合可使剑杆有充足的时间进行引纬。

图11 钢筘的运动规律曲线

6 引纬和打纬机构联合仿真分析

仿真时主轴O1的转速设置为180°/s,由于大小带轮的传动比为1∶2,所以轴O4的转速为360°/s,仿真时间设置为4 s,在此期间主轴转2转,完成2次引纬和打纬。

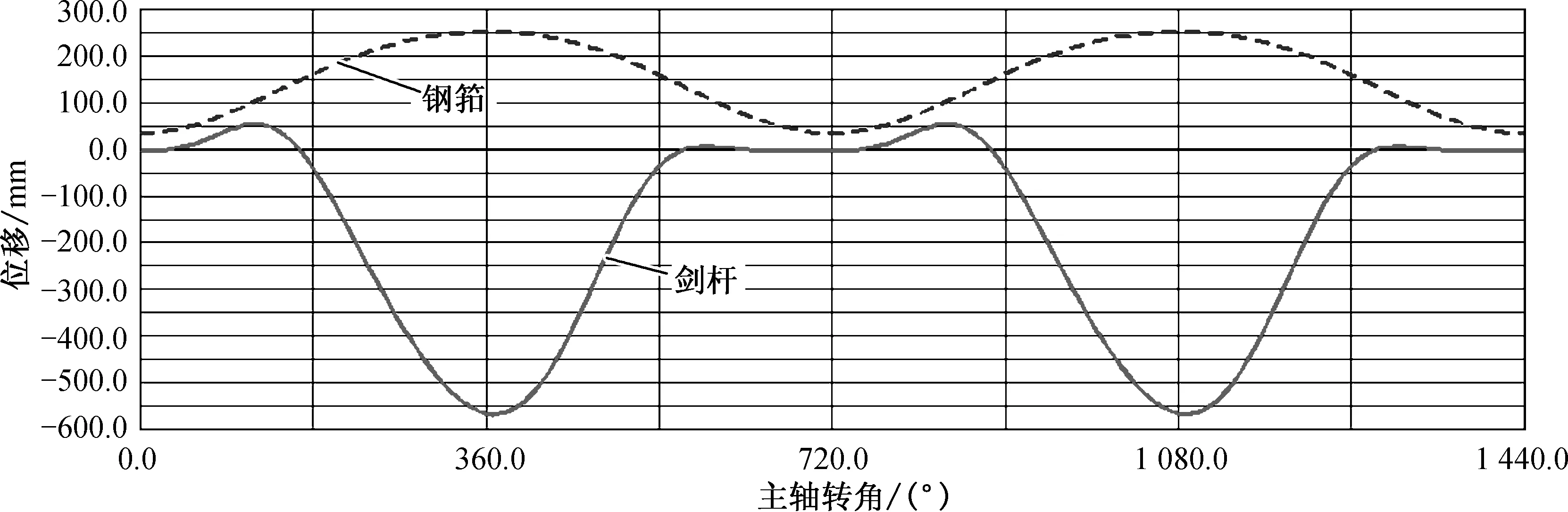

由剑杆和钢筘的位移曲线(图12)可知,在初始位置时剑杆和钢筘之间存在位移差,该位移差是剑杆和钢筘安装时保留的相对位置,凭借着这个差值使得打纬机构在后死心停留位置的长短不会影响引纬,这种布置形式也是传统刚性剑杆织机的精华所在。根据梭口的大小,位移差可以进行调整。从整个曲线来看,钢筘到达后死心位置时,剑杆也运动到最大位移处进行送纬(或接纬),钢筘到达前死心位置进行打纬时,剑杆回到初始位移,剑杆和钢筘的运动时序配合较为准确。由速度和加速度曲线(图13)可知,机构的运动较为平稳(除打纬机构第一次达到后死心位置外),具有较好的动态特性。

图12 剑杆和钢筘的位移曲线

图13 剑杆和钢筘的运动规律曲线

7 结语

(1) 目前已完成织造不同幅宽和不同组织规律的三维织机虚拟样机模型的建立。由于篇幅限制,文中没有介绍某个机构进行优化设计的过程,也没有针对某一种织物的织造过程进行仿真分析。

(2) 送经机构采用积极送经方式,安装4个经轴,每个经轴上带1个张力调节装置。

(3) 开口机构采用安装32页综框的电子开口机构,该机构的动程可调;根据织物组织规律的不同,每页综框可安装不同形式的综丝(单眼、多眼及单眼与多眼的混合)。

(4) 引纬机构采用空间连杆机构,该机构主要由3套四杆机构和空间连杆组成。根据不同三维织物所需的纬密数,传剑箱上可安装不同数量的剑杆,剑杆数可达十多根。

(5) 打纬机构采用长筘座脚的六连杆打纬机构,织机工作时打纬机构和引纬机构联动,剑杆相对于筘座运动,与开口机构配合可使得引纬机构有充足的时间引纬。

(6) 卷取机构根据织造的三维织物不同而有所不同,如织造正交织物(织物不厚),可采用机外大卷装的方式进行卷取;织物较厚时,采用平拉式卷取。织造间隔织物时,要采用平拉式卷取,同时在卷取时为了保持织物的形状,还要增加其他机构。

(7) 该织机织造矩形间隔织物时使用73台伺服电机(整机五大机构),织造角联锁织物时使用45台伺服电机。总之,该织机除了卷取机构上使用的电机数量外,至少要使用40台伺服电机。因此在控制上较为复杂,可采用贝加莱多轴伺服控制器。

[1] 黄晓梅.三维机织物的结构设计与织造[J].南通工学院学报,2004,3(1):49-51.

[2] 谈蔚.三维机织物的性能特征与常规设针[J].国外丝绸,2003(6):3-6.

[3] 柳宝琴.基于多剑杆织机的三维织物织造工艺研究[D].上海:东华大学,2014.

[4] 刘裕瑄,陈人哲.纺织机械设计原理[M].北京:纺织工业出版社,1982:11-19.

[5] 邱海飞,王益轩,刘欣,等.高速电子开口装置动态仿真与设计[J].西安工程大学学报,2009,23(3):63-70.

[6] 华大年,唐之伟.机构分析与设计[M].北京:纺织工业出版社,1985:202-204.

[7] 华大年,华志宏.连杆机构设计与应用创新[M].北京:机械工业出版社,2008:158-160.

[8] 姜怀,华大年,缪元吉,等.SFJ型剑杆织机上PL-SSRR型引纬机构的分析综合和最优化设计[J].上海纺织科技,1984(2):5-13.

[9] 王长通.织机连杆打纬机构的分析[J].中原工学院学报,2004,15(6):44-46.

[10] 袁守华,赵天奇.六连杆打纬机构计算机辅助设计[J].郑州纺织工学院学报,1992,3(2):57-64.

Design of three-dimensional weaving machine virtual prototypes

Han Binbin, Wang Yixuan, Lu Chao, Liang Yuyang, Zhao Mei

School of Mechanical and Electrical Engineering, Xi’an Polytechnic University, Xi’an 710048, China

Several kinds of pattern contexture of 3D woven fabric, such as orthogonal fabric, spacer fabric, angle interlocked fabric and the derivatives of orthogonal fabric and angle interlocked fabric were introduced. In order to weave these fabric contextures, the design and simulation of three-dimensional virtual prototype were made. By the simulation analysis of the whole machine, except for let-off mechanism and take-up mechanism, it is known that shedding mechanism, weft insertion mechanism and beating-up mechanism can not only meet the requirements of weaving 3D fabric, but also have better motion characteristics. A good reference for the development and research of 3D weaving machine is provided with great practical value.

3D woven fabric, 3D weaving machine, shedding mechanism, weft insertion mechanism, beating-up mechanism, virtual prototype, simulation analysis

*陕西省教育厅产业化培育项目(2013JC17)

2014-11-17

韩斌斌,男,1985年生,在读硕士研究生,研究方向为CAD/CAE/CAM及虚拟样机技术

TS103.3

A

1004-7093(2016)04-0029-08