滚筒式叶片松散回潮机控制系统改进

刘俊峰

(河南中烟工业有限责任公司黄金叶制造中心,郑州450016)

滚筒式叶片松散回潮机控制系统改进

刘俊峰

(河南中烟工业有限责任公司黄金叶制造中心,郑州450016)

WQ3318Y406型滚筒式叶片松散回潮机在使用过程中,回潮后叶片含水率及滚筒后室循环风的风温大幅波动,滚筒内蒸汽从出料口大量溢出。改进松散回潮控制系统,调整电气元件位置,优化PID参数,改进效果良好。

卷烟制造;滚筒式叶片松散回潮机;循环风风温;增湿;PID控制;改进

0 前言

滚筒式叶片松散回潮机用于卷烟厂制丝线的叶片预处理段,主要用来增加片烟的含水率和温度,提高片烟的耐加工性等。昆船公司生产的WQ3318Y406型滚筒式叶片松散回潮机(以下简称WQ3318Y406),控制系统是采用现场总线技术的西门子S7-400 PLC。在实际生产过程中,回潮后叶片含水率及循环风风温波动大,稳定性差,滚筒内蒸汽从滚筒出料口大量溢出。针对上述问题,通过实验,增加新的PID[1]控制,对其系统的循环风和出口水分控制模式进行了改进,旨在提高设备的在线加工精度,保证产品质量。

1 存在问题

1.1 WQ3318Y406循环热风系统

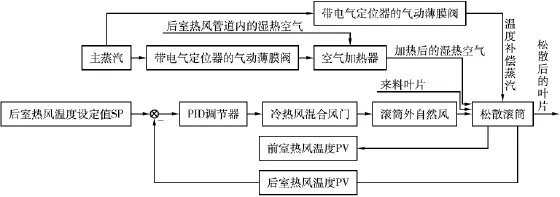

系统工艺流程:外部新鲜空气在风机作用下,经冷热风混合风门进入热风循环管道,由滚筒进料端口被送入滚筒内部;与此同时,高温高压的饱和蒸汽通过气动薄膜阀,也从滚筒进料端口进入滚筒内部,二者混合,形成湿热空气,对物料进行增温增湿;热交换后的空气,经旋转式筛网过滤,通过热风管道进入空气加热器重新加热,进行循环利用。热风系统的控制是通过调用SIMATIC STEP 7软件中的PID模块FB41来实现。其中后室热风管道上温度变送器的检测风温,做为PID模块PV接口的输入值,生产需要的工艺风温做为SP接口的输入值,PID模块的输出值做为冷热风混合风门开度的设定值,风门由其电动角执行器驱动。系统通过改变冷热风混合风门的开度,调整进入循环热风管道的冷风风量,达到温度变送器的检测风温稳定的目的。

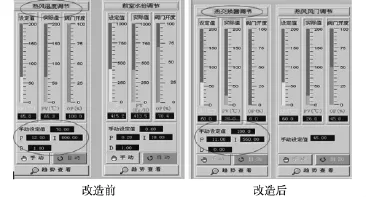

图1 改进前循环风风温控制原理

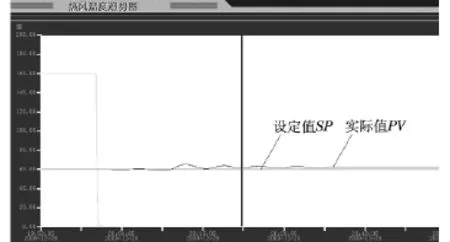

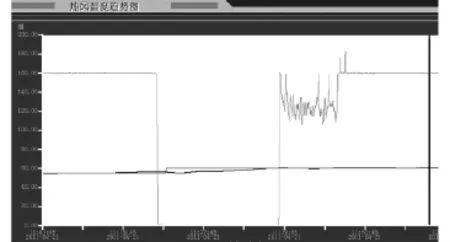

在实际应用过程中,上述控制模式存在一些问题:①循环风风温控制系统的稳定性差,抗干扰能力弱。在原设计控制模式下,循环热风回路中、带电气定位器的气动薄膜阀1的开度为经验值,且固定不变,生产过程中,外界蒸汽压力的变化,引起循环热风风温频繁大幅波动;②PID闭环控制的反馈信号选取不当,导致系统反应滞后。原控制模式下,选取后室热风管道上的温度变送器检测到的热风风温,作为PID闭环控制的反馈输入信号。生产过程中,由于空气加热器位于反馈信号采集点的后方,其作用不大,不利于产品质量的控制;③PID闭环控制的执行机构选取不当,即以角执行器调节为主、气动薄膜阀调节为辅的方法不利热风温度的稳定。在原控制方式(图1)中,选取后室热风管道上的温度变送器的检测风温作为PV值,以PID闭环控制模块的输出,控制冷热风混合风门的实时开、关,达到稳定循环风风温的目的。设备运行过程中,由于风门角执行器具有一定的机械反应滞后,风门开度无法快速达到设定值,最终导致系统调整滞后,在线控制精度较低。回潮机温度历史趋势图如图2所示。1.2WQ3318Y406增湿系统

图2 改进前批次间曲线趋势

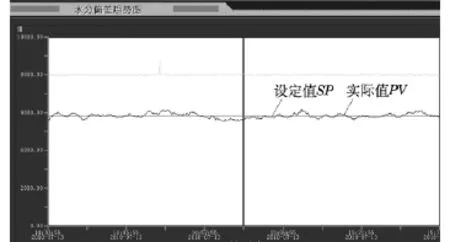

图3 改进前批次内回潮后叶片水分趋势图

叶片增湿系统包含两套相同的增湿装置,分别位于滚筒内前室和后室。增湿装置包括增湿水电磁流量计,增湿水、增湿汽气动薄膜阀,汽水混合喷嘴等,其中增湿水气动薄膜阀具备电气定位功能,与增湿水电磁流量计相同,都具有PA网络通讯接口。增湿过程:高温高压的蒸汽和满足一定压力的软化水在汽水混合喷嘴里混合后呈雾状喷出,对叶片进行增湿。叶片的增湿控制同样是通过调用SIMATIC STEP 7软件中的PID模块FB41来实现,控制原理:一定质量的叶片,其在增湿前后,固有质量保持不变。系统利用来料叶片的水分值、电子皮带秤的瞬时流量和回潮后叶片水分的设定值,计算出回潮后叶片达到设定水分值需增加的瞬时水量(单位是kg/h),并做为PID模块SP接口的输入值;增湿水电磁流量计检测到的实际值做为PID模块PV接口的输入值;PID模块的输出值做为前室增湿水气动薄膜阀的瞬时开度,通过调整气动薄膜阀的开度,进而调整增湿水的瞬时流量,实现叶片增湿的精确控制。

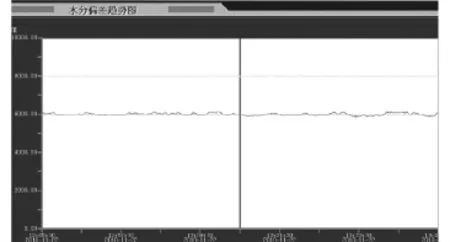

这种增湿控制存在以下不足:增湿水全部经由前室增湿管路加入的模式不利于叶片水分的精确控制。在原控制模式下,后室增湿水管路没有启用,后室补充的水量与前室需加入的水量叠加在一起,全部经前室增湿水管路同时加入到滚筒内。当来料叶片的水分出现波动时,需瞬时补充的增湿水水量同时产生较大的波动,系统无法实现高精度的增湿水补给,致使回潮后的叶片水分不能满足工艺要求,在线控制精度低。回潮后叶片水分趋势如图3所示,PV值振幅波动大,呈不规则波浪形。

2 改进方法

2.1 循环风风温控制的改进[2]

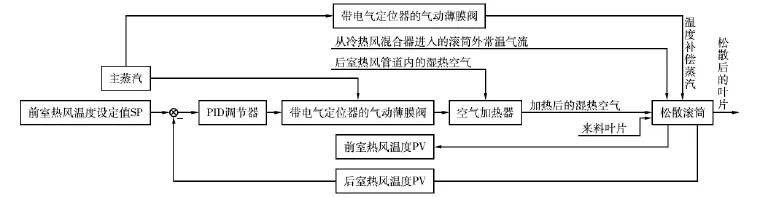

(1)增强热风温度检测的实时性。改取前室热风管道上的温度传感器的检测风温度作为热风温度PID模块的反馈输入,参与热风温度PID闭环控制。

(2)对控制系统的执行元件进行升级换代。采用性能更加优异的SAMSON 3730-4型电气定位器替代原来的SAMSON 3785型电气定位器,以提高系统指令执行的速度及精度。

(3)如图4所示,增湿控制以气动薄膜阀调节为主,冷热风混合风门调节为辅。PID模块的输出驱动元件,更改为带电气定位功能的气动薄膜阀;生产过程中,冷热风混合风门的开度赋以经验值,固定不变。

图4 改进后循环风风温控制原理图

(4)依据生产工艺要求,重新优化热风控制的P、I、D参数,保证系统响应更加快速、稳定和准确,PID参数设置见图5。

图5 PID参数设置

(5)优化冷热风混合风门开度的设定值及前室热风温度设定值SP。修改操作画面,方便上位中控系统操作(图6)。

2.2 增湿控制的改进

(1)通过改进电子皮带秤入口处、喂料提升带的逻辑控制,稳定物料流量。原控制方案:根据松散滚筒入口电子皮带秤的瞬时流量决定喂料提升带电机的转速,当电子皮带秤上的来料瞬时流量增大时,提高喂料提升带电机的转速;反之,降低喂料提升带电机的转速。改进后的控制方案:首先,若喂料机定量管的低料位光电开关检测到物料,则变频器以40 Hz频率驱动喂料提升带电机,使之快速运转;反之,变频器输出50 Hz频率,驱动喂料提升电机高速运转,经一定时间确认,若仍无来料信号,则喂料提升电机停止运转;其次,若喂料机定量管的高、中、低料位光电开关全部检测到物料,则经5 s延时后,变频器停止输出,喂料提升电机停止运行,防止喂料机定量管发生堵料。

图6 参数设置

(2)改进增湿模式。启用后室增湿装置,以前室增湿为主、后室增湿为辅的模式进行增湿控制。工作原理:以回潮后叶片水分的实际值做为后室增湿PID模块的PV接口输入值,回潮后叶片水分的工艺值做为后室增湿水PID模块的SP接口输入值,后室增湿PID模块的输出做为后室增湿水气动薄膜阀的开度控制值,若某一阶段的回潮后叶片水分偏大,PID模块输出值降低,后室增湿水气动薄膜阀开度快速减小;相反,若某一阶段的回潮后叶片水分偏小,PID模块输出值增大,后室增湿水气动薄膜阀开度快速增大。

(3)为保持回潮后叶片水分的过程稳定性,提高在线加工精度,减小出口水分频繁波动对控制造成的影响,对PID模块PV端口输入值进行优化。方法是将回潮后烟叶水分的实际值依次压入堆栈[3],根据先进先出的原则,取出栈后若干个水分值的平均值作为PV端口的输入。

(4)根据回潮后叶片水分的在线控制状况,对后室增湿PID模块的P、I、D参数重新调整。

3 改进效果

WQ3318Y406型滚筒式叶片松散回潮机增湿控制改进后,效果明显。中央控制室电脑记录显示(图7):回潮后叶片水分稳定性和在线加工精度均得到提高,改进前过程控制能力指数CPK≤1.0,改进后CPK≥1.33,月度范围内,CPK≥1.33的批次数占总生产批次数的百分比由30%提高到80%。

通过循环风风温控制改进,消除了由执行机构存在机械滞后而带来的影响,降低了蒸汽压力波动对温度稳定性的影响,增强了系统的抗干扰性,避免了滚筒出料口大量蒸汽外溢,使生产现场更加和谐、美观,减少了能量消耗,热风温度的过程控制能力指数CPK由1.34提高到2.0,月度范围内,CPK≥1.33的批次数占总生产批次数的百分比由70%提高到90%以上(图8)。

图7 改进后批次内滚筒出口叶片水分曲线趋势

图8 改进后批次间循环风风温度曲线趋势

[1]王伟等.PID参数先进整定方法综述[J].自动化学报,2000,26(3).

[2]孙绍波.制丝线润叶机热风温度控制方式的改进[J].烟草科技,2008,(1):19-22.

[3]廖常初.S7-300/400应用教程[M].北京:机械工业出版社,2010.

〔编辑 凌瑞〕

TS43

B

10.16621/j.cnki.issn1001-0599.2016.11.24