新型修井操作工艺的应用

刘铭强

(江苏油田井下作业处,江苏扬州225265)

新型修井操作工艺的应用

刘铭强

(江苏油田井下作业处,江苏扬州225265)

分析传统修井作业操作方式人工各操作流程工作量和存在的弊端,研究应用新型修井操作工艺,通过研制配套常规作业用管杆自动输送机、对开式吊卡、气动卡瓦、油管扶正器和井口小平台等装置,打破传统作业操作模式,井口连续倒换吊卡、场地工抬放油管的重体力工作减少,实现井口单人操作和管杆自动输送的半自动化工作模式。

油井作业;修井操作工艺;应用

1 存在的问题

传统油井作业操作方式是依靠人力与作业机配合进行起下管柱施工。现场施工时,通常情况下现场有4人进行配合操作,其中1名设备操作手负责操作作业机,2名井口工负责倒换吊卡和油管上卸扣,1名场地工负责撬油管。以正常情况起英寸200根油管为例,2名井口工和1名场地工的工作内容见表1,从表中可看出,井口工和场地工操作是一项高强度体力劳动(据调研,长期从事此项工作劳动者多患有腰椎疾病),而且井口操作环境恶劣,井内原油、污水随油管带出后污染防喷器及井口操作位置,员工只能踩在污泥内施工,操作环境恶劣。打破传统作业操作模式,降低员工劳动强度,改善现场操作环境,提高劳动力利用效率是亟需解决的问题。

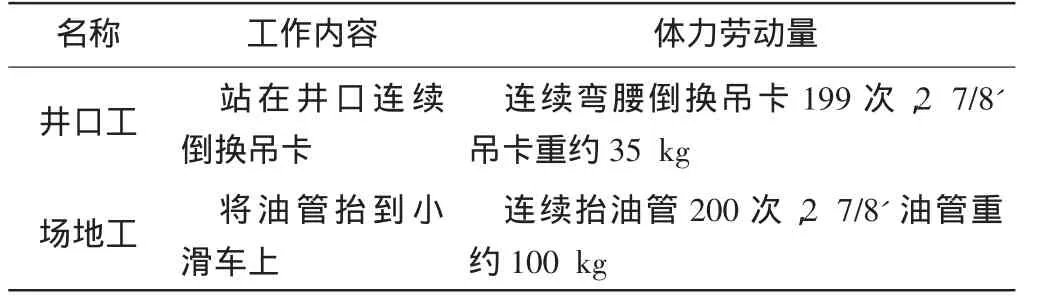

表1 工作内容

2 场地工操作工艺优化

场地工主要负责输送油管,降低场地工输送油管劳动强度需从实现机械送管方向入手。2013年,江苏油田引进投用1台带压作业用管杆输送机,受到基层员工欢迎和认可。为此,在此基础上需研制一台适合常规作业用管杆自动输送机。结合实际生产特点,常规作业用管杆自动输送机采用了一体化设计,将液压系统、电控系统和执行机构结合在一起。设计整体尺寸长×宽×高控制在9000×1400×1500 cm以内,方便运输装卸。

液压缸是输送机最重要的部件,只有可靠的液压缸才能满足现场的使用需求。在液压缸的选型设计上需要考虑输送能力和输送速度。设计液压缸额定起升负荷为3000 N,最大举升能力为5000 N,要求液压缸安全系数可达到3。

液压缸选型主要依据所需的最大作用力Fmax以及最大工作行程来确定。根据液压系统中油缸的工作特点,查资料可知:

式中i——第i级活塞缸

P——液压系统额定工作压力,MPa

η——系统效率,通常取=0.8

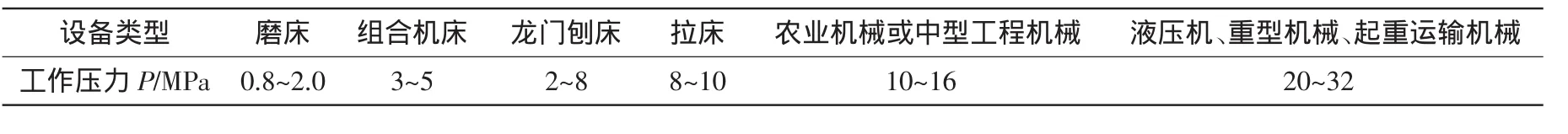

参照表2选取P,P越高,对密封要求也越高,成本亦随之上升。根据机构类型及工作特点,取P=10 MPa。

表2 液压设备常用的工作压力

根据输送机整体结构设计,主举升液压缸工作角度α范围是14.15°~49.53°,在最小角度时,液压缸垂直方向分力最小,水平方向分力最大(图1)。,由公式(1)可知

图1 液压缸受力分析

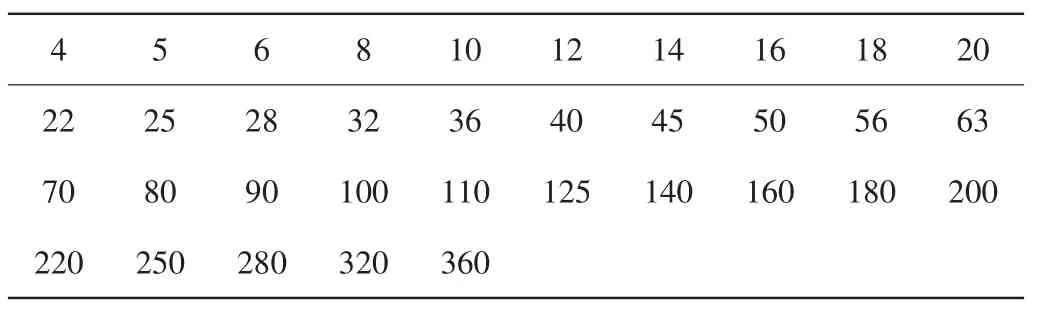

表3 缸筒内径尺寸系列(GB/T 2348-1993)

参照表3,取液压缸内径为D1=100 mm。在单杆活塞中,d值可由D和λv求得,标准液压缸的λv系列值为1.06,1.12,1.25,1.4,1.6,2,2.5和5,为减少活塞在运动过程中的冲击,取参照表4,取活塞杆直径d=63 mm。最后根据输送机整体结构,确定主举升液压缸型号,其额定工作压力16 MPa,行程为1290 mm,内径为Φ100 mm,活塞杆直径为63 mm(图2)。液压缸完成选型后,需要进行试验测试。液压缸静强度在21 MPa压力时,稳压5 min无压降渗漏、无永久变形等现象;在16 MPa压力时,液压缸伸缩500次,全行程无渗漏。

通过对主要部件的校核计算,最终实施生产制作和现场调试应用,实现了油管机械化输送,优化了场地工操作。

表4 液压缸活塞杆外径尺寸系列(GB/T 2348-1993)

图2 主举升液压缸

3 井口工操作工艺优化

优化井口工操作环境需要从减轻工作量和改善操作环境入手,设计配套了井口小平台、气动卡瓦等装置。井口小平台的设计定位是能够让井口工站在上面操作,井口溢出介质能够进行回收处理,避免污染,使井口工能够有一个相对安全、良好的操作空间。

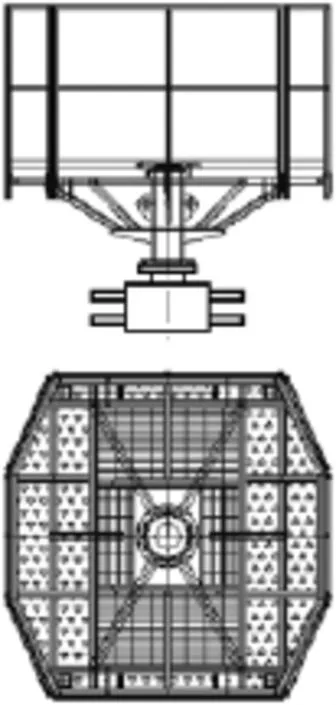

结合当前作业工艺要求,井口小平台需安装在防喷器上方,设计小平台安装法兰与防喷器法兰一致,便于拆卸。井口小平台工作面采用格栅踏网设计,防滑且便于油管内的介质流入工作面下方的集污盒。由于人站在小平台上操作,工作面距离地面有一定的高度(<2 m),为了保证操作安全,平台周围设计了可拆卸防护栏、上台梯子以及逃生通道。设计图纸见图3。

彻底解决井口工倒换吊卡的问题是应用气动卡瓦替代一个吊卡,将气动卡瓦安装在小平台中心通道上,实现快速卡管。在作业机上引入工作气源并安装控制气阀,控制气阀在安装时需要严格对安装位置进行选定分析,既不能影响机手正常操作,也不能处于易误操作的区域(图4)。最终在通井机上,控制气阀安装在仪表盘的中间偏上区域(图5)。在修井机上则安装于司钻箱的右上方,这些位置都是容易操作且不容易误碰,安全可靠。

另外,为了更快的实现吊卡扣管操作,采用对开式吊卡(图6)替代活门吊卡,配合管杆自动输送机的送管上抬动作,可提高扣管速度。通过以上研究测试,最终确定了作业井口机械化装置主要由常规作业用管杆自动输送机、井口小平台、油管扶正器、对开式吊卡和气动卡瓦等构成。

图3 井口小平台设计

图4 气动卡瓦现场安装测试

图5 气动卡瓦控制阀在通井机上的安装位置

4 现场调试应用

在完成整套作业井口机械化装置的设计制作后,该套设备在现场投入调试、演练工作(图7)。在演练调试过程中,发现气动卡瓦卡放管柱不到位,经过分析,由于小平台中心通道大于油管外径,油管在通道内产生偏移,油管与通道的同轴度偏差大,造成气动卡瓦无法正常楔入卡住油管。为此,设计油管扶正器(图8),彻底解决了气动卡瓦无法正常卡住油管的问题,实现了快速卡管、快速释放。调试正常、操作熟练后,2015年12月作业井口机械化装置在永7-18井成功应用(图9),管杆自动输送机在场地工的遥控下,将油管送至井口小平台工作面指定位置,井口工熟练完成扣吊卡、上扣操作,机手得到“油管已上扣”指令,释放气动卡瓦,油管下入井内,整个过程耗时仅仅1 min。

图6 对开式吊卡

图7 现场调试

图8 油管扶正器

5 效果

通过对井口操作工艺的优化,打破了传统作业操作模式,为现场施工带来了极大地好处,受到了基层单位的欢迎和认可,主要效果如下。

(1)井口实现单人操作。利用气动卡瓦的配合,井口操作无需倒换吊卡,单人就可实施起下管柱作业。

图9 永7-18井施工现场

(2)井口操作环境得到改善。具有集污功能的小平台不仅使井口工不用踩在油污内操作,也使防喷器变得清洁。

(3)大幅度降低劳动强度。井口工和场地工的劳动强度降低了约80%,不再需要倒换吊卡和抬放油管,员工操作变得轻松。

(4)有利于挖掘劳动力潜力。劳动强度降低后,有利于基层队伍盘活人力资源,缓解用工紧张的问题。

(5)有利于标准化现场的建设。采用标准化的配置,对标准化现场的建设起到了助推作用,让管理更加规范。

(6)设备可靠性得到提高。管杆自动输送机采用一体化设计,不仅现场装卸方便,而且无须现场接插电缆和液压管线,避免接插件的损坏和液压系统的污染,有效提高设备运行效率。

〔编辑 凌瑞〕

TE935

B

10.16621/j.cnki.issn1001-0599.2016.11.27