基于CAE技术的轿车拖钩分析与结构改进

明 宇

(奇瑞汽车股份有限公司,汽车工程研发总院预研与基础技术研究院,安徽 芜湖 241009)

基于CAE技术的轿车拖钩分析与结构改进

明 宇

(奇瑞汽车股份有限公司,汽车工程研发总院预研与基础技术研究院,安徽 芜湖 241009)

为提高汽车拖钩的开发质量,以某轿车前拖钩设计开发为例,应用CAE技术进行拖钩及局部件的强度分析,通过分析结果与目标值对比,对其结构强度进行评价;并根据分析结果确定改进方案;通过对改进方案的校核验证,结果表明改进方案满足设计要求。

前拖钩;强度;有限元;结构改进

10.16638/j.cnki.1671-7988.2016.01.051

CLC NO.:U467.3 Document Code:A Article ID:1671-7988(2016)01-151-04

前言

轿车前拖钩是一种车身牵引装置,方便进入危险环境的车辆借助外力走出困境。作为车辆安全保护装置,如果设计存在缺陷,不仅会引起车身零件的损坏,还会给人身造成直接或间接的伤害。因此,对轿车拖钩进行应力、变形等情况的有限元分析具有重要的意义[1-2]。

本文基于CAE技术,在Hypermesh软件中建立某轿车前拖钩的有限元模型,分析拖钩在两种典型工况下的静态受力和变形,并给出改进方案,为拖钩的前期设计提供参考和指导[3]。

1、CAE技术基本理论与方法

CAE技术的理论基础是有限元法,其基本思想是根据变分原理求解数值物理问题的一种数值计算方法,即将数模离散成有限多个小单元,用离散结构来代替原结构,作为真实结构的近似力学模型,数值计算就在这个离散结构上进行。

目前,使用最广泛的有限元法是位移法,取节点位移作为基本未知量,从单元分析入手,找出单元内的位移、应变、应力以及节点对单元的作用力与单元节点位移的关系,建立每个单元的刚度方程。然后,进行结构的整体分析,联系整个结构的节点位移和节点载荷的总刚度方程。最后,根据求得的各单元的节点位移,利用单元分析的关系,求出各单元内的应力[4]。

1.1 单元平衡方程

单元平衡方程即单元节点力和单元节点位移间的关系,可由虚功方程推导所得,单元刚度方程的矩阵形式为:

1.2 整体总刚度方程

对于n个节点的离散结构,则可列出n个如上所示的矩阵方程,依次集合在一起,即是完整结构的节点平衡方程组,可简记为:

2、拖钩有限元模型的建立

2.1 单元类型及网格划分

本文以某轿车前拖钩为例,拖钩为实心圆钢与拖钩管螺纹联接,螺纹管采用CO2焊在前保内外板和加强板上。根据从CATIA中得到的三维模型,为节约计算成本截取拖钩及局部件的部分区域进行网格划分,建立有限元模型。建模过程中需要注意以下事项[5-6]:

(1)拖钩及拖钩管为实体模型,为提高计算准确度采用HEX8六面体实体单元模拟;拖钩周边钣金件采用PSHELL壳单元建模,网格尺寸采用3mm×3mm,各钣金件间建立必要的接触对(对计算结果影响很大)。

(2)拖钩与拖钩管的螺纹联接采用*Tie接触,拖钩管与前保内外板及加强板的焊缝采用rigid刚性单元模拟,焊接区域节点要尽量对其,局部钣金件间的点焊采用cweld单元模拟。

(3)拖钩局部件的小尺寸部位如小孔、开口、翻边、尺寸不大的筋和凸台,对整体结构的刚度和强度影响不大,建模过程中进行简化处理。

2.2 材料属性

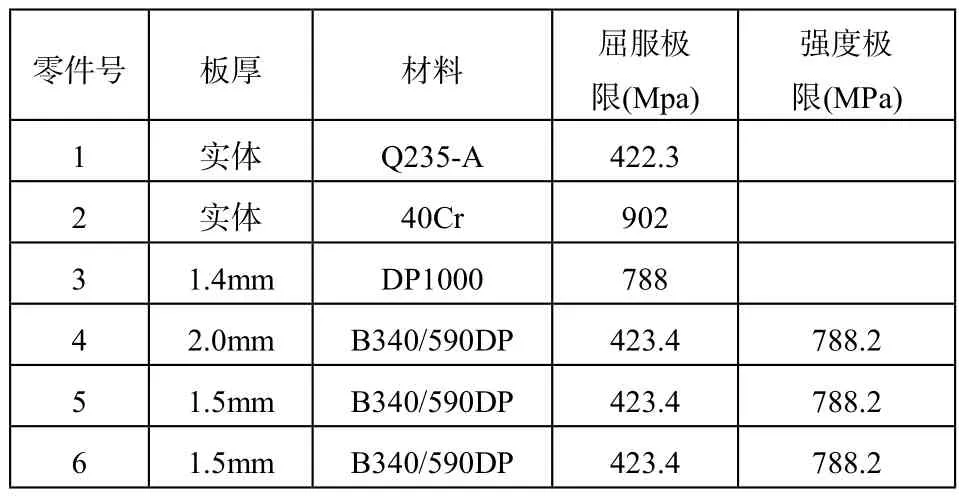

表1 材料属性参数

拖钩及局部连接件如图1所示,拖钩材料为Q235-A、拖钩管材料为40Cr、前保材料为DP1000、加强板材料为B340/590DP、防撞盒上下板材料为B340/590DP,各材料特性如表1所示。

2.3 边界条件和载荷工况确定

对于约束载荷,我们选取前保截面和防撞盒截面。载荷处理是在拖钩处施力,在实际工况计算中,我们需要充分考虑到左右转弯、平直路面、上坡下坡等情况,其分别是平直向前工况、向上30度工况、向下30度工况、向左30度工况、向右30度工况。但为便于校核,我们选取2种典型工况,即工况一:作用力大小为(整车质量+5人体重+5人行李)/2,方向沿X轴负向,如图2所示;工况二:作用力大小为(整车质量+5人体重+5人行李)/2,方向在XY平面内,与X负半轴成30度夹角[2],如图3所示。

图2 直拉载荷

图3 斜拉载荷

3、拖钩强度分析

图4所示为工况一下计算得到的应力云图,从中可以看出拖钩及局部件的最大应力值均小于部件材料的屈服极限。拖钩的最大应力值位置在拖钩圆环的施力处,不存在安全隐患;拖钩管应力最大位置在与拖钩与螺纹连接处,最大应力值为527MPa小于材料屈服极限902MPa;前保最大应力值位于与拖钩管焊接区域,最大应力值191MPa小于屈服极限1159MPa;加强板最大应力值位于与拖钩管焊接位置,最大应力值648MPa小于材料屈服极限788MPa;防撞盒上下板的最大应力区域为刚性约束处,不属于危险区域。

图4 拖钩及局部件应力云图(工况一)

图5所示为工况二下拖钩及局部件的应力云图,从图中可以看出拖钩与拖钩管连接处出现最大应力值447MPa,超出拖钩材料Q235-A的屈服极限422.3MPa,存在安全风险;拖钩管与加强板焊接处出现最大应力值1096MPa,超出材料40Cr的屈服极限902MPa,存在安全风险; 前保和加强板与拖钩管的焊接处出现应力集中,小于材料的屈服极限,不存在安全隐患;防撞盒上下板的最大应力值小于材料屈服极限,且出现在约束刚性连接处,不存在安全隐患。

图5 拖钩及局部件应力云图(工况二)

图6所示为拖钩及局部件的塑性变形曲线,从图中可以看出在工况一卸载后,残余变形为2.4mm,小于要求的标准值。工况二卸载后,残余变形为25mm,远远大于目标值。

图6 拖钩及局部件塑性变形曲线

两种典型工况的强度结果表明拖钩抗侧弯能力不强,特别在工况二下拖钩和拖钩管的最大应力值都超过材料强度极限,因此可以判断拖钩的结构强度不满足设计要求。塑形变形曲线表明拖钩在工况一下能够满足变形要求,但在工况二下远远不能满足变形要求。

4、改进方案及分析

根据以上强度和变形分析结果,需要对拖钩及其安装位置进行一些改进,从而提高其强度和抗变形能力。改进方案的提出主要针对拖钩本身的强度和拖钩管安装位置的调整,将拖钩管从吸能盒拿出,安装在前保横梁上,前端通过垫块焊接在横梁上,拖钩直径从18mm增加到24mm。

图7 拖钩改进方案示意图

图8所示为工况一下改进方案的应力云图,可以看出拖钩最大应力值在圆环载荷施加处,低于材料屈服极限;拖钩管和前保的最大应力值在拖钩管和前保焊接处,为415MPa低于材料屈服极限;加强板和吸能盒上下板最大应力值是刚性约束引起,且最大应力值都没有超出材料的屈服极限,满足强度要求。

图8 改进方案应力云图(工况一)

图9所示为工况二下改进方案的应力云图,可以看出拖钩最大应力值(406MPa)出现在拖钩和拖钩管焊接处,低于材料屈服极限;拖钩管最大应力值(955MPa)出现在与加强板的焊接处,接近于材料屈服极限;前保最大应力位于与拖钩管的安装孔处、加强板和吸能盒上下板的最大应力值都是出现在刚性约束处,且都没有超出材料屈服极限,满足强度要求。

图9 改进方案应力云图(工况二)

图10所示为改进方案在两种典型分析工况下的塑性变形情况。工况一卸载后,残余变形为0.55mm,小于要求的目标值。工况二卸载后,残余变形为3.11mm,满足目标值。

通过对改进方案的分析验证,可以看出拖钩加粗之后侧向变形明显降低,并达到目标值。计算模型考虑拖钩拧到底时,拖钩的螺纹端面与套管端面贴合,套管的端面对拖钩变形起一定的限制作用。如果拖钩不完全拧入,则拖钩的塑性变形会增大。 因为拖钩本体拧入端与外端直径差异偏大,拖钩本体外端变形很小,塑性变形主要由拧入端与外端连接部分变形引起,可适当减少外端的直径,增大拧入端直径。同时从改进方案的分析可以看出拖钩钩体本身的塑性变形是引起原方案不合格的一个重要原因。

Car Front Towing Hook Analysis and Structural Improvements Based on CAE

Ming Yu

(AERI of Chery Automobile Co., Ltd.,CAE Department Fatigue Simulation Section, Anhui Wuhu 241009)

In order to improve the development quality of car towing hook, through a car front towing hook design and development, we analyze the strength of towing hook and local parts using CAE. By comparison with the results and the target value, we evaluate its structural strength and determine the improvement program. The improvement program shows that both the strength and residual deformation meet the requirements.

Front towing hook; structural strength; finite element; Structural Improvements

U467.3

A

1671-7988(2016)01-151-04

明宇,主管分析师,就职于瑞汽车股份有限公司汽车工程研发总院预研与基础技术研究院。主要从事汽车底盘CAE方面的研究。