浅谈碟片式分离机碟片制造工艺

何志华

摘 要 碟片在物料分离的作用是缩短颗粒的沉降距离、扩大转鼓的沉降面积,转鼓中安装了碟片大大提高了分离机的生产能力,对分离机的分离效果有着很重要的作用,须制定合适的工艺路线去控制碟片制造尺寸。

关键词 碟片加工;旋压;复合冲模;冲裁

中图分类号 TH16 文献标识码 A 文章编号 1674-6708(2016)172-0281-02

1 加工任务及分析

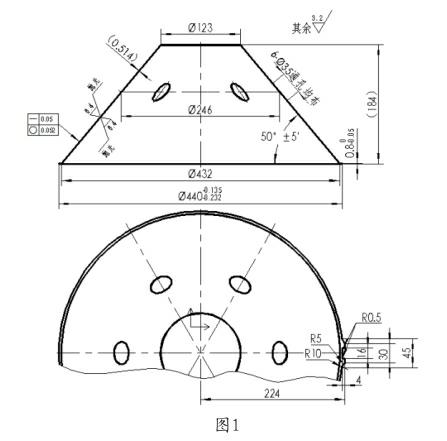

工件图纸尺寸,见图1。

工件采用0.80mm厚06Cr19Ni10不锈钢薄板制作而成,每台分离机所需的碟片为170~175个之间。碟片锥面与水平线成50°角,锥面上、下端面与锥面需保证同心,且6-φ35孔尺寸及其与16X4定位槽的位置关系须控制,保证互相套叠在一起的碟片的6-φ35孔的中心在同一直线上。

2 确定制造工艺路线

毛坯下料采用激光切割,激光切割高效,且达到精度要求;对于工件锥面用旋压成型,其成型面光滑,色泽均匀,符合图纸要求;对于锥面下、上端面及6-φ35中性孔的的加工,其尺寸要求较高且是批量生产,采用冲压完成。制定工艺路线如下:下料(激光割)→旋压→冲压→钳。

3 制造工艺的实施过程

3.1 毛坯下料

根据图纸要求,用0.8mm厚的薄板并用激光切割下料。

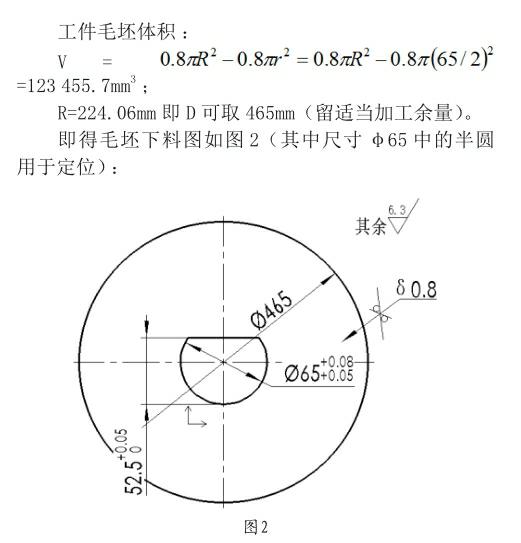

坯料外圆直径的确定:根据强力旋压遵守体积不变定律:

成型后工件体积:V=123455.7mm3。

3.2 旋压成型

根据强力旋压的特点与车间实际情况,用PNC109旋压机进行旋压成型。

首先,工件在旋压机上定位,须设计其旋压模具,此模具分两部分:旋压模具体即用于工件定位、成型,另一部分为顶模用于工件旋压时的固定。毛坯中心孔按模具凸台尺寸下料,保证了毛坯在成型时上、下端面圆面和锥面的同轴度。

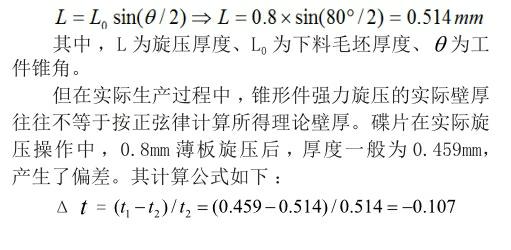

厚度0 L的确定:根据图纸要求用0.8mm厚的薄板;对于具有一定锥度、厚度的锥形工件旋压,可按纯剪切变形原理计算旋压厚度即:

其中:1t——碟片实际壁厚;2t——碟片理论壁厚。

当1t<2t时,Δt<0,材料减薄过渡;当1t>2t时,Δt>0,材料减薄不足。

由于偏离正弦律的情况难以避免,我们实际生产中一般倾向于采用Δt<0的旋压方法即旋压后碟片厚度一般为0.459mm。适当的减薄过渡有利于提高材料的极限减薄率,提高其表面的精度和光洁度。

3.3 碟片冲压

工件锥面旋压成型后,需对其上、下两端面边和6-φ35中性孔的加工,本件是批量生产且精度较高,采用冲压可以保证每个碟片尺寸的统一性,利于减少装配后对转鼓转动时的失重、分离机分离效果及运行平稳。

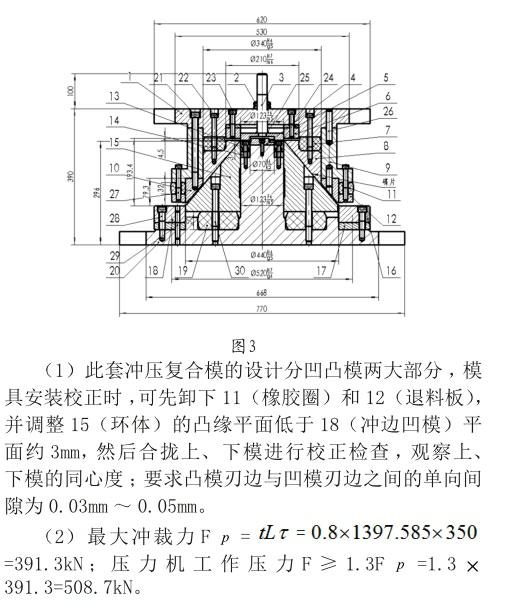

1)上、下端面边的冲裁。为了保证上、下两端面及锥面圆心的同心度,采取上、下面同时冲压成型的复合模如图3。

其中,t为材料厚度(mm),L为冲裁周边总长(mm),τ材料抗剪强度(MPa)。

根据碟片尺寸大小、精度、冲裁力及冲裁所需的行程等的要求,选择K3746双曲轴冲床或Y28-180/280四柱双动液压拉伸机的模架内进行冲裁。

模具校正后,先将碟片放于15(环体)并以4(定中块)定位,保证碟片的锥面与环体锥面紧密贴合,1(上模板)带动整个凹模向下冲压,当8(压紧环)与碟片外锥面接触后,开始对碟片的上端面进行冲裁,凹模继续向下冲裁,10(凸模体)的下端面与碟片外圆端面接触,开始对碟片的下端面边进行冲裁,压力机不断加大冲压力直至上、下端面边冲裁断为止。然后起模,19(缓冲橡胶圈)的弹性作用使凸模恢复原来状态把碟片取出完成冲裁。

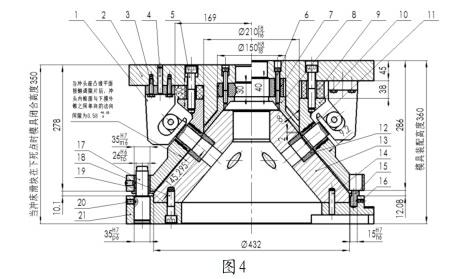

2)“中性孔”的冲裁。碟片中性孔的冲裁须使每个碟片的6-φ35孔都在同一个位置上,才能保证碟片组装成碟片组后6-φ35孔的圆心在同一条直线上;6-φ35孔与16X4定位槽有方向要求,所以设计该中性孔冲压模具时以16X4定位槽为定位基准。

(1)本模具是先把已经冲裁上、下端面的碟片装置在13(凹模座)的锥面上,并用15(定向销)固定碟片的16X4定位槽;由2(上模板)带动上模沿着17(导柱)向下冲压,当10(冲头座)锥面与碟片锥面贴合后,23(冲头)沿着11(冲头导套)方向开始对碟片进行冲裁,直至23(冲头)冲入12(凹模)内冲裁。

模具是采用6-φ35孔同时冲裁成型复合模具,这样可以保证6个孔的圆心在同一个圆上,避免了逐个冲裁的加工误差,也提高了加工效率。

其中,t为材料厚度(mm),L为冲裁周边总长(mm),τ材料抗剪强度(MPa)。

根据碟片尺寸大小、精度、冲裁力及冲裁所需的行程等的要求,选择K3746双曲轴冲床或Y28-180/280四柱双动液压拉伸机的模架内进行冲裁工作。

3.4 钳

冲裁后碟片有毛刺飞边,工件必须进行整体去除毛锋,特别是φ123、φ440外圆及16X4定位槽必须按图纸要求倒R0.5角,利于碟片在点焊间隙片时的尺寸控制。

4 结论

对碟片尺寸控制,各模具的制造尺寸尤为关键,通过保证模具尺寸间接保证了碟片的尺寸精度,尤其对于旋压模的锥面必须与冲压模的凹凸模的锥面一致,否则冲压碟片时则碟片会产生爆裂的现象。旋压模、冲压模对碟片的成型加工,保证了碟片的尺寸精度,提高了生产效率,虽然模具的制造成本较高,但对于大批量、长期生产也是符合经济效益的。

参考文献

[1]陈适先.强力旋压及其应用[M].北京:国防工业出版社,1966.

[2]王鹏驹,成虹.冲压模具设计师手册[M].北京:机械工业出版社,2008.

[4]史铁梁.冷冲模具设计指导[M].北京:机械工业出版社,2001.