表面处理国际标准的研究意见及建议

杨毅飞, 王 莹, 陈松培, 沈 毅, 邢洪艳

(上海外高桥造船海洋工程设计有限公司, 上海 200137)

表面处理国际标准的研究意见及建议

杨毅飞, 王 莹, 陈松培, 沈 毅, 邢洪艳

(上海外高桥造船海洋工程设计有限公司, 上海 200137)

介绍了ISO 8501-1-2007国际标准的内容,分析了船舶建造领域应用该表面处理标准时存在的不足,并围绕建造方的现场情况给出了相应建议。同时结合PSPC规范,深入探索了扫砂工艺的理论研究并记录了后期模拟的效果。从经济效益、建造工艺、环境保护的角度进行了全面地分析,论证了大规模推广扫砂工艺的可行性。

表面处理标准 扫砂工艺 节能减排 环保

0 前言

自ISO 8501-1国际标准(Preparation of steel substrates before application of paints and related products-visual assessment of surface cleanliness-Part 1:Rust grades and preparation grades of uncoated steel substrates and of steel substrates after overall removal of previous coatings)发布以来,世界造船行业关于钢材表面处理的问题就有了参考标准,该标准包含未涂装钢材表面的锈蚀等级及去除旧有涂层的表面处理等级。

该ISO标准将钢材表面的锈蚀程度分为A、B、C、D四个等级,并分别针对四个锈蚀等级作了冲砂、动力工具及火焰三种方法的清理,而每一种方法又进行了更加细致的冲砂等级(Sa1,Sa2,Sa2.5,Sa3)和打磨等级(St2,St3)处理。该标准与如今盛行的PSPC规范紧密联系,成为了PSPC规范的重要理论依据。业主与承建方在前期合同谈判时,常以此标准作为技术规格书中表面处理部分的技术要求。

1 国际标准在船舶建造中的应用与建议

1.1 国际标准的应用难点

该ISO标准为表面处理提供了依据,但随着近年来船舶建造要求的不断提高,国内行业在此方面遇到的问题也开始逐渐显露。

首先,尽管该ISO标准对锈蚀处理等级作出定义并辅以图片,但是定义描述与图片的关联不够紧密,图片本身也不够清晰,导致监造方和建造方产生较多争议,图1、图2为ISO标准中的指导图片。

图1 B级板St2级表面处理 图2 B级板St3级表面处理

其次,在实际建造中会遇到更多的标准未涵盖的结构表面状况,且现有的ISO标准内容过于笼统,缺乏更具针对性的指示,导致施工人员无法对照参考。

1.2 关于标准图片指导的建议

鉴于1.1中所描述的问题,建造方意识到现有的ISO标准无法满足施工需求,只有对内容进一步扩充,才能使其更具施工指导性,更符合建造的需要。

我公司在此方面进行了深入的调研并提出建议:首先,对待处理表面的所在阶段进行划分,分为预处理阶段、分段阶段、后阶段。再根据不同的施工阶段,逐项列出经常需处理的表面的形式。然后针对具体的形式再去做相应的等级处理。表面处理后及时拍照,目的是以照片作为参考,为施工人员提供简单清晰的操作依据。

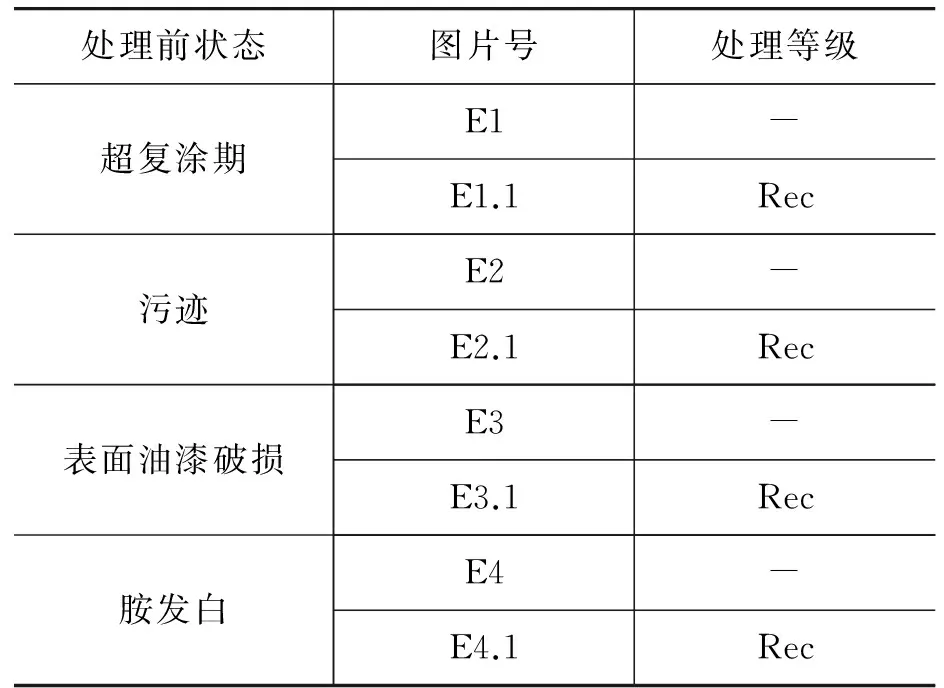

表1~表3及图3为我公司整理的表面处理表格及自制参考图片的示例。

建造方应根据自身特点完善表面处理的形式,并配以准确的图片。在贯彻ISO标准的同时,使其与建造方的实际施工柔性对接,为现场施工提供更加明确的指示,从而在项目的交验过程中减少与监造方的沟通难度。

表1 预处理阶段

表2 表面破损至底材

表3 表面破损未至底材

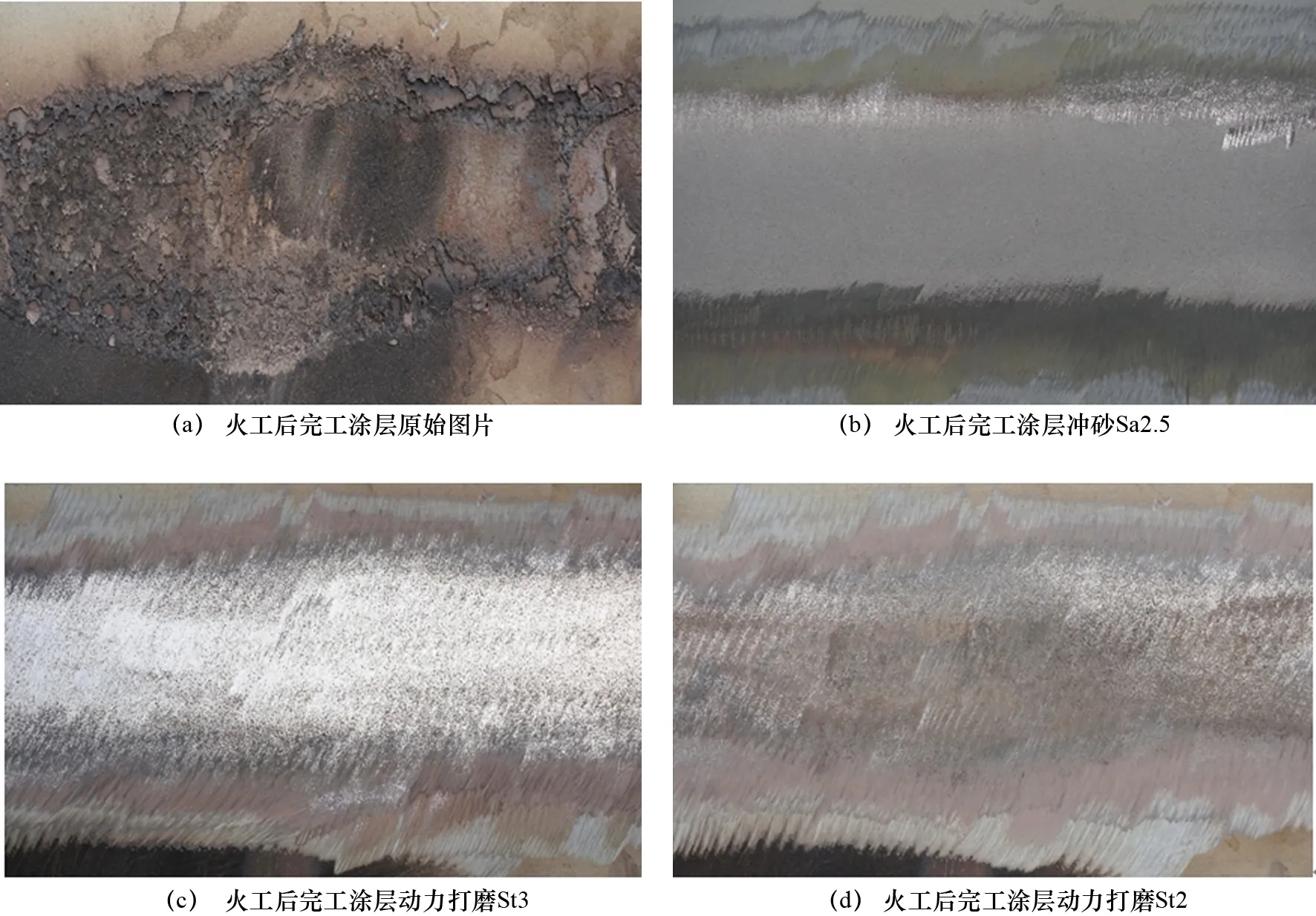

图3 火工烧损完工涂层原始与各级处理的图片对比

2 关于国际标准中Sa1表面处理等级的研究

2.1 Sa1的定义及表现方式

在研究ISO 8501-1的过程中,我们发现在采用磨料喷射进行表面处理时,设有Sa1的处理等级。Sa1定义在不放大观察下,表面应无可见的油脂和污垢,并且没有附着不牢的氧化皮、铁锈、油漆涂层和异物,也可简单解释为轻度冲砂处理,即通过喷射磨料进行扫砂处理。与冲砂相比,扫砂无需彻底清除钢材表面可见物质,会留有车间底漆。

2.2 国内外扫砂工艺的现状

目前,韩、日知名船厂在二次表面处理时已普遍运用扫砂工艺,国内的中远川崎也已使用多年。扫砂工艺的推广不仅为这些企业提高了生产效率,也贯彻了“绿色造船”的理念,提升了企业形象。反观国内船厂在此环节依然延用从前的Sa2.5级冲砂处理(Sa2.5级的表面处理质量高于Sa1)。PSPC规范中提及:“在二次表面处理阶段的压载舱区域,完整车间底漆可以保留,仅需进行扫砂(Sa1)处理。”根据新规范推断,继续采用Sa2.5级处理势必导致表面处理质量过剩。但该规范实施多年后,中国造船业关于扫砂工艺的开展并不理想,对扫砂工艺的研究时断时续,仅有少数船厂做过扫砂试验,且浅尝辄止,从未有哪家船厂真正掌握完整、系统的扫砂工艺。

2.3 关于扫砂工艺的探索与发现

2.3.1 扫砂工艺的理论研究

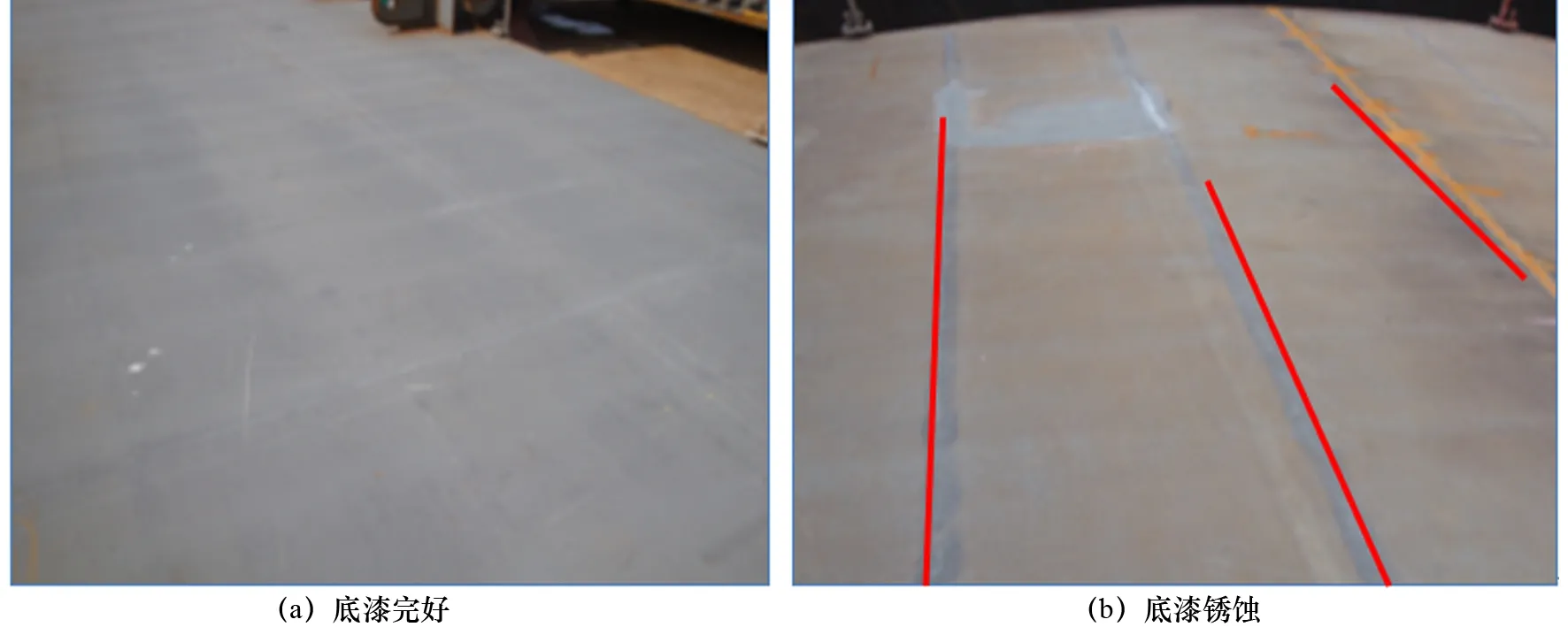

车间底漆喷涂在经过预处理流水线的钢材表面可起到临时保护的作用[1]。但在分段建造过程中,经切割、焊接等建造工序,传统车间底漆往往不断遭受破坏,加之跟踪补漆不及时等因素,分段表面易在二次表面处理之前产生大面积锈蚀,这种情况只能进行彻底的冲砂清理。图4是车间底漆破坏后分段产生锈蚀的照片。

图4 分段表面锈蚀

要使扫砂工艺得以推广,对车间底漆在前道工序中的保留提出了非常高的要求。传统车间底漆无法承受前道工序中的高温破坏,导致破损严重。经过研究,使用耐高温车间底漆[2]代替传统车间底漆,可解决底漆的保留问题,从而建立扫砂工艺。

2.3.2 扫砂工艺的实地模拟

我公司对耐高温车间底漆的性能进行了长时间的跟踪调研。从试板试验到实船应用都取得了成功,为未来扫砂工艺的大规模推广打下根基。

(1) 耐高温车间底漆的性能试验。

通常现场用于火工校正的温度为600℃,我公司试验的耐高温车间底漆最高承受温度可达800℃。将经过焙烧、焊接喷涂耐高温车间底漆(本节简称试验底漆)的试板放置在自然环境下六个月,对锈蚀情况进行观察,发现试验底漆表现出了良好的耐热性和耐候性。

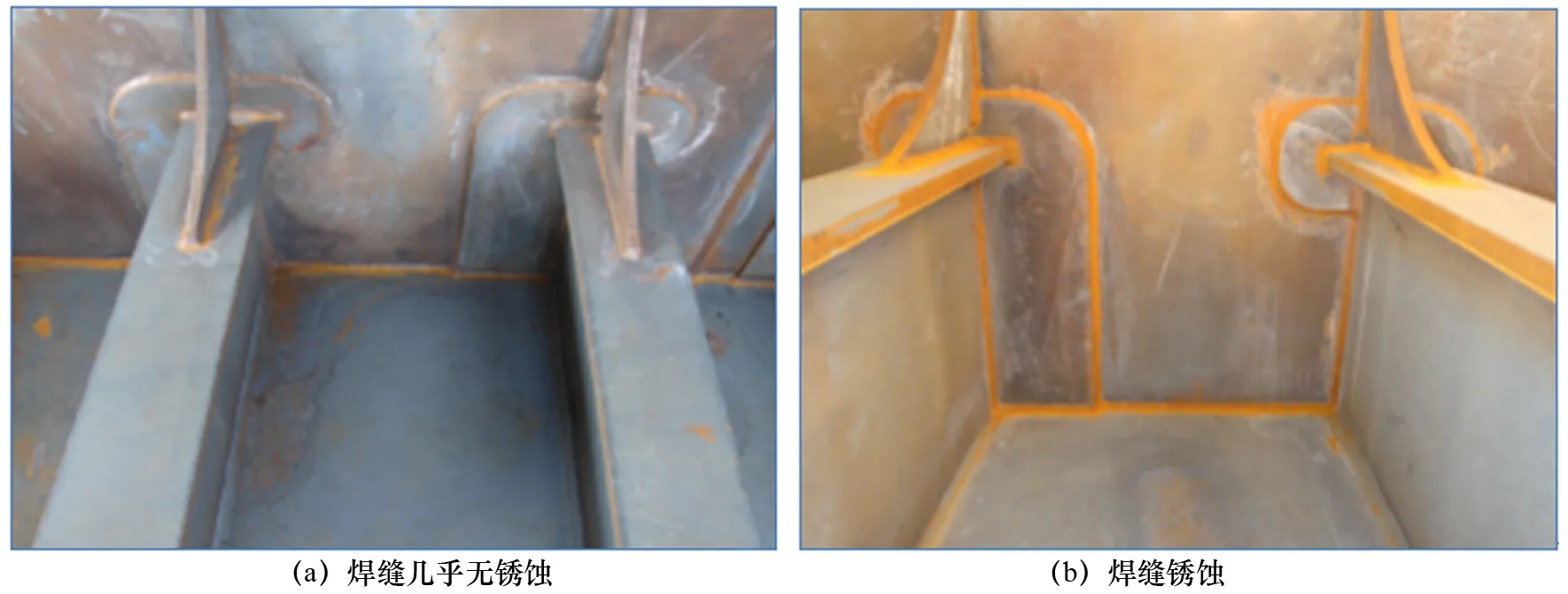

进入分段模拟期后,对指定分段喷涂试验底漆。经查看,使用试验底漆的零件表面几乎没有锈蚀,但会有焊烟附着。后经证实,焊烟不会影响试验底漆对底材的保护,可通过扫砂去除,如图5所示。

图5 焊烟扫砂前后

除此之外,该分段只在未跟踪补漆到位的焊缝区域出现锈蚀(见图6(a))。试验分段外板火工校正区域,试验底漆保存完好(见图6(b))。

为了更直观地展示试验底漆的保护性能,现场还挑选了喷涂传统车间底漆的相同分段作为对比,如图7所示。

图6 喷涂试验底漆的试验结果

图7 喷涂不同底漆的分段

在组立阶段同样经过火工校正,试验分段钢板表面锈蚀情况优于对应的传统底漆分段。证明试验底漆能够保留良好,为下一步扫砂工艺的展开奠定基础。

(2) 扫砂工艺试验。

分段组立后被送到涂装部,进入二次表面处理阶段,并在该阶段实施扫砂工艺。二次表面处理前,传统车间底漆由于耐热性差,经火工校正底漆已被破坏,此时暴露区域已出现明显锈蚀,故只能冲砂处理。经观察,喷涂试验底漆的分段上,底漆大面积处于良好完整状态,可采用扫砂工艺(除焊缝外)。扫砂处理后分段依旧留有车间底漆,无污迹、无锈蚀,达到了扫砂处理的预期效果。图8为两类分段表面处理前外观对比,图9为试验分段扫砂前后的对比。

图8 两类分段表面处理前外观对比

图9 试验分段扫砂前后的对比

2.3.3 扫砂工艺与传统工艺的对比分析及总结

(1) 建造阶段锈蚀情况平行对比(加工、组立阶段)。

采用耐高温底漆的分段,经观察,底漆大部分处于良好完整状态,且耐候性及抗锈蚀性远优于经前道工序被破坏严重的传统车间底漆。图10~图12为不同区域使用不同车间底漆后的锈蚀情况对比。

图10 大平面火工后状态

图11 焊缝锈蚀状态

图12 组立中火工区域锈蚀状态

(2) 二次表面处理平行对比(涂装阶段)。

基于技术规格书与PSPC规范的要求:“完整的车间底漆可以保留,仅作扫砂处理(Sa1);车间底漆破损处及钢板锈蚀处需二次表面处理至St2/3或Sa2—Sa2.5(具体根据不同部位)”。对比分段底漆保留及钢板锈蚀情况,耐高温车间底漆分段采用扫砂方式处理,而传统车间底漆采用常规冲砂方式处理。 图13、图14为表面采用不同的二次表面处理方法后的对比。

图13 外板二次表面处理后状态

图14 压载舱顶壁二次表面处理后状态

(3) 施工效率平行对比。

为了比较传统工艺(传统底漆与冲砂处理)与扫砂工艺(耐高温底漆与扫砂处理)的效率,就我公司试验分段的车间底漆余留情况、表面处理时间、清理时间等方面进行了数据整理和分析,具体如表4所示。

表4 施工数据

续表4 施工数据

通过表4的现场试验数据对比,扫砂工艺与传统工艺相比在二次表面处理效率、清理效率都有明显提升。

2.3.4 扫砂工艺的效益分析

(1) 经济效益分析。

ISO 8501-1标准中Sa1(扫砂)的概念蕴含着巨大的经济潜力。若扫砂工艺得到推广,可以明显节省船舶建造方的成本。表5是以面积为2 200 m2的单个分段为例其具体施工数据,表6是以涂装部内场分段施工面积、预处理流水线喷涂车间底漆面积为50×104m2/月计算的成本数据。

表5 施工数据总结

表6 成本数据

根据表5~表6可以看出:扫砂工艺与传统工艺相比施工时间可减少约47%。可节约成本约2 400万元/年。

(2) 施工效益分析。

通过开展扫砂工艺,施工周期、交验时间的厂房周转率等方面得到进一步提升。根据我公司实船扫砂记录分析,得出以下结论:

① 施工效率及周期提升约50%,如进行系统培训,该施工效率可稳定保持。

② 施工时间缩短,可使扫砂分段提至上午报验,缩短各方等待报验的时间。

③ 施工人员能够有充足时间进行厂房“5S”清洁、整理工作,为后续工作做好准备。

[][]

④ 促使油漆施工提前至下午进行(以往在晚间),更易于控制施工的环境条件。

⑤ 提早进行油漆施工,可避免施工人员晚间作业带来的安全隐患及疲劳引起的责任心降低,能够更好地确保施工质量,规范作业流程,降低油漆消耗。

⑥ 扫砂分段车间底漆保留面积较大且粗糙度低,可避免二次除锈后钢板粗糙度过大造成的油漆浪费,为降低后道涂层消耗系数提供依据。

⑦ 整体施工周期缩短,使施工场地周转率明显提高。

(3) 环保效益分析。

现代化造船以“绿色造船”理念为指导,提倡以人为本、保护环境、节能减排。扫砂工艺的实施对于“绿色造船”理念的贯彻,起到了积极的促进作用:

① 通过对数据记录的分析,扫砂工艺与传统工艺相比显著降低了能耗,起到节能环保的作用。

② 扫砂工艺的推广可以通过缩短施工时间,减少钢砂、钢丸的使用,从而降低粉尘对环境的排放及治理,更具有环保意义。

③ 改善施工人员的工作环境。施工时间缩短,减少施工人员接触粉尘环境的时间,降低患有职业病的机率,提高了员工的健康指数。

④ 目前施工油漆时通常需要配合溶剂(VOC)的使用。分段扫砂后车间底漆的保留面积显著增加,避免了除锈后钢板粗糙度过大造成的油漆浪费。油漆使用的减少意味着VOC的排放也将降低。此举不仅缓解了VOC排放对环境造成的压力,并且根据最新的环保法规,有关部门将针对船厂VOC排放的数量进行收费,VOC排放的降低也会为船厂减少一笔可观的支出。

⑤ 因耐高温车间底漆良好的耐热和抗锈蚀性,分段在正常周期流转过程中不会出现大面积锈蚀,极大改善分段表面的感观度,同时也提升了船厂形象。

3 结语

造船业是中国装备制造业的支柱产业,是国家发展战略的重点,在世界造船领域也占有着极其重要的地位。而船舶工业快速发展的今天,世界市场的竞争越发激烈。中国造船要想在世界舞台上长盛不衰,必须紧跟甚至赶超时代变革的步伐,努力在行业规范、标准中发出自己的声音,从而更准确地掌握发展动向,为推动中国造船业做出积极的贡献。

[1] 汪国平.船舶涂料与涂装技术[M]. 北京:化学工业出版社,2006.

[2] 林安,周苗银.功能性防腐蚀涂料及应用[M].北京:化学工业出版社,2004.

The Study and Suggestion on International Standards of Surface Preparation

YANG Yi-fei, WANG Ying, CHEN Song-pei, SHEN Yi, XING Hong-yan

(Shanghai Waigaoqiao Shipbuilding and Offshore Design Co., Ltd., Shanghai 200137, China)

Based on the content of the ISO 8501-1 standard, the defects of this standard when applied to surface preparation in ship building were analyzed, and some suggestions to the builders according to the building circumstances were analyzed. Moreover,with the PSPC regulation, the theories of sweep-blasting(Sa1) technology and records thesimulation results were researched. Analyzing from the perspectives of economic returns,building technology and environmental protection, the feasibility of a large-scale application of the technology was demonstrated.

Surface treatment standard Sweep-blasting process Save energy sources Environmental protection

杨毅飞(1985-),男,工程师,主要研究方向为先进涂装工艺设计及研发。

U671

A