一种苹果定向机构设计及定向单元动力学仿真

俞经虎

(1. 江南大学机械工程学院,江苏 无锡 214122;2. 江苏省食品先进制造装备技术重点实验室,江苏 无锡 214122)

一种苹果定向机构设计及定向单元动力学仿真

俞经虎1,2

(1. 江南大学机械工程学院,江苏 无锡 214122;2. 江苏省食品先进制造装备技术重点实验室,江苏 无锡 214122)

针对苹果分拣中苹果损伤和花轴、果萼在图像处理中难以区分,严重影响苹果分拣效率和准确率的问题,设计了一种苹果定向机构,以实现图像采集之前对苹果的定向,减少对花轴、果萼等图像特征的处理时间。该设计建立了包括苹果容置单元、同步轮、定向轮和传动轴的定向组件的数字化样机,并运用ADAMS运动仿真技术,对苹果定向过程进行了仿真分析,验证了定向机构的可行性,确保苹果在定向过程中不被擦伤;对不同结构参数的定向机构进行了仿真,获得了最优方案,为提高苹果分拣系统的效率提供了依据;根据最优方案仿真结果确定了系统的节拍为1.5 s。

苹果;自动分级;定向机构;运动仿真;参数优化

苹果分级可以提高苹果的附加值,增加中国苹果在国际市场的竞争力。目前,中国苹果分级主要由人工完成,分级效率低,准确度不高[1]。而自动化分拣时,针对姿态不确定的苹果进行图像处理分级,则难以将花轴、果萼与缺陷正确、快速地分割[2-3],导致苹果自动化分级的效率降低。

目前,商业化水果分选机构主要采用双滚子结构[4],水果一边沿着流水线方向移动,一边自转,保证水果表面信息采集完整,但也容易造成重复采集或者遗漏采集信息,影响分选效率。Throop等[5-6]设计的苹果定向机构需要苹果在完成定向后翻转,此机构结构复杂、加工成本高并且运动复杂易伤果,同时降低了苹果分拣的整体节拍。D.P.Whitelock等[7]设计的定向机构比较适用于果轴—花萼轴线较长的苹果,而中国盛产的苹果于果轴线较短无法实现定向。蒋维栋[8]对Throop的设计进行了改进,水果自转运动利用皮带与苹果之间的摩擦力,但定向时间较长。

针对上述问题,本研究设计了一种新型苹果定向机构,并通过Adams仿真,对定向机构进行了基于最少定向时间的结构参数优化。

1 苹果定向机构的组成与工作原理

1.1 苹果定向机构组成

苹果定向组件,用于将从定节拍单元接收到的苹果进行转动定向,使苹果的果轴—花萼连线处于垂直状态。定向组件(图1)主要包括苹果容置单元、同步轮、定向轮和传动轴,苹果容置单元开有内凹的用于容置苹果的台阶形容纳槽,台阶形容纳槽的表面有垫层,以避免苹果在台阶形容纳槽内转向定向时表面被擦伤。

1. 台阶形容纳槽 2. 同步轮 3. 定向轮 4. 传动轴 5. 支撑架 6. 连接载物链条孔

图1 定向单元模型

Figure 1 Directional element model

1.2 定向原理

苹果自动化分拣时处于任意位姿,苹果在定向轮摩擦力作用下转动;当苹果花轴或者果萼与定向轮接触,摩擦力减小,不足以带动苹果旋转,位姿由此确定。定向轮与苹果表面的接触外圆上设置有橡胶圈,橡胶圈能够有效避免苹果在转动定向过程中表面被划伤,增大与苹果表面的摩擦力,便于苹果的转动和定向。

为了分析简便,将苹果简化为一个球体,运用达朗贝尔原理对其分析。由于定向轮对苹果的摩擦力作用,势必导致苹果存在一个运动,即围绕Y轴转动。静力学模型见图2。

1. 台阶形容纳槽 2. 苹果 3. 定向轮图2 定向单元力学模型Figure 2 Directional element mechanical model

据空间任意力系平衡方程建立力平衡方程:

(1)

其中,

(2)

式中:

α——FN2与铅垂线夹角,(°);

β——FN1与铅垂线夹角,(°);

FN1——容纳槽对苹果的压力,N;

FN2——定向轮对苹果的压力,N;

FS1——容纳槽对苹果的摩擦力,N;

FS2——定向轮对苹果的摩擦力,N;

μ1——容纳槽与苹果之间的动摩擦系数;

μ2——定向轮与苹果之间的动摩擦系数;

FIX、FIY、FIZ——虚加在苹果上的力,N;

MIX、MIY、MIZ——虚加在苹果上的力矩,N·m。

求解得到:

(3)

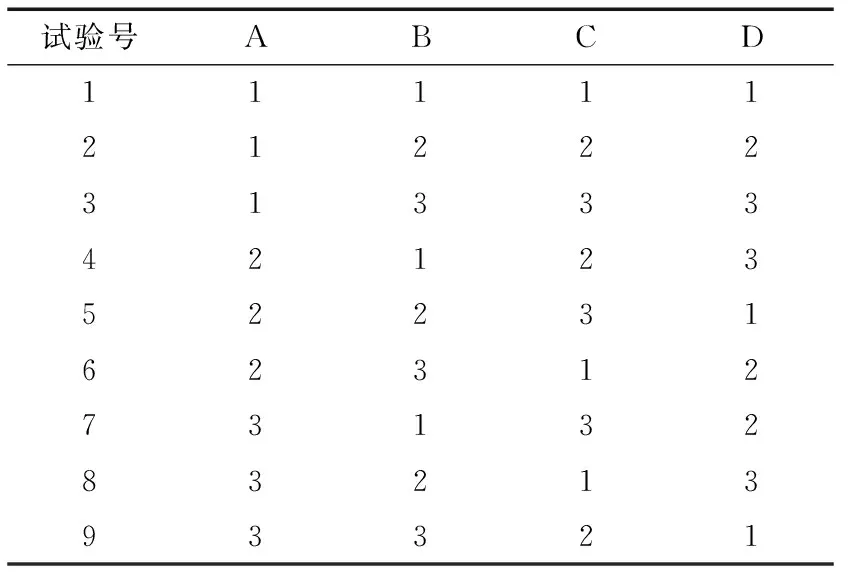

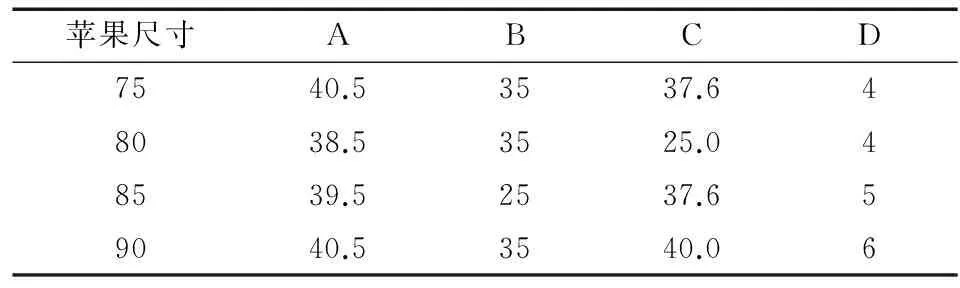

根据实际情况0<β<α<60°,所以从计算结果可以知道0=MIX 2.1 自动定向机构动力学仿真模型 将所建立的定向机构的数字化样机和苹果模型导入到ADAMS /View,并根据定向机构的工作原理,为定向机构的Adams模型添加约束和力、驱动[9-10]。苹果密度设置为1.0×10-6g/mm3。 2.2 ADAMS中碰撞参数选取 ADAMS中接触力定义方式有两种,分别是Restitution补偿法和Impact冲击函数法[11]。考虑应用情况,采用Impact冲击函数法,碰撞力由两个构件之间的相互切入而产生的弹性力和相对速度产生的阻尼力两部分组成。Impact冲击函数一般表达式: (4) 式中: q0——两物体间初始距离,mm; q——物体碰撞过程中的实际距离,mm; K——刚度系数,N/mm; e——碰撞指数,反映了材料的非线性程度; CMax——最大阻尼系数,%; d——切入深度,它决定了何时阻尼力达到最大,mm。 式(4)表示,当q>q0时,两物体不发生碰撞,其碰撞力值为零;当q≤q0时,表示两物体发生碰撞,其碰撞力大小与刚度系数K、变形量q0-q、碰撞指数e、阻尼系数C和阻尼完全作用时变形距离d有关。碰撞指数e反映了材料的非线性程度,最大阻尼系数CMax表征碰撞能量的损失。其值通常设为刚度系数的 0.1~1%。为了解决碰撞过程中阻尼力的不连续问题,式中采用Step阶跃函数。 对于旋转物体,刚度系数取决于撞击物体的材料和结构形状,近似根据式(5)确定: (5) 其中, (6) (7) 式中: R——名义半径,mm; E*——名义弹性模量,MPa; R1、R2——两碰撞物体碰撞处的半径,mm; μ1、μ2——两物体的泊松比; E1、E2——两物体的弹性模量,MPa。 苹果、定向轮和苹果容置单元接触力相关参数设置[12]见表1,接触力属性设置见表2。 表1 苹果、定向轮和苹果容置单元接触力相关参数Table 1 Contact force parameters of apple, wheel and pan 表2 接触力属性设置表Table 2 Contact force attribute of apple and wheel 2.3 不同姿态苹果定向时间仿真试验 苹果从定节拍单元以任意位姿落入苹果容置单元中,选取3种极限位置对苹果定向过程进行模拟,记果轴-花萼之间的连线与X、Y、Z轴之间的角度分别为γ、δ、θ,3种极限位置分别是:第一种情况:γ=90°、δ=90°、θ=0°;第二种情况:γ=0°、δ=90°、θ=90°;第三种情况:γ=45°、δ=45°、θ=45°。3种位姿见图3。 对于相同直径苹果,位姿1苹果位置基本不会发生变化;对于位姿2和位姿3,苹果绕Y轴角速度较大,X轴角速度较小。其中,位姿2实现定向所需时间最长为2.5s;位姿3其次,为2s。 图3 苹果3种位姿Figure 3 Three kinds of apple pose 图4 3种位姿定向时间及最大碰撞力Figure 4 Orientation time and maximum impact forceof three kinds of apple pose 不同位姿苹果的最大碰撞力见图4。加载力为50N时苹果最大应力0.364 7MPa[13],小于其破坏应力0.46MPa,故不会对苹果造成损伤。 2.4 不同规格苹果定向时间仿真试验 苹果尺寸对定向时间的影响较明显,为了确定不同规格苹果在定向时间上的变化,选取直径分别为75,80,85,90mm苹果进行仿真,定向结果见图5。 图5 定向时间Figure 5 Orientation time 由图5可知,位姿1定向时间少于位姿3定向时间,位姿3定向时间少于位姿2定向时间。 2.5 最短定向时间正交试验 苹果容置单元参数是影响定向时间的重要因素,采用三水平四因素正交表,确定正交试验方案见表3、4。位姿采用位姿2。 对试验结果的计算与处理过程记录见图6。 对试验结果进行极差分析。所需定向时间越短越好,故计算得到可能的最优方案见表5。 对可能的最优方案进行试验,优化前最短定向时间与优化后定向时间对比图见图7。 表3 试验因素水平编码表Table 3 Coding of levels of factors mm 表4 仿真试验正交设计方案表Table 4 Orthogonal experiment design table ofsimulation tests 图6 定向时间Figure 6 Orientation time表5 可能的最优方案Table 5 Possible optimal scheme 苹果尺寸/mmABCD7540.53537.648039.52540.068539.52537.659040.53540.06 图7 优化前后定向时间对比Figure 7 Orientationtimecontrast 根据图7,75,85,90mm定向时间减少,80mm时间没有变化。所以,对于75,85,90mm,选择优化后组合;对于80mm,选择最短定向时间组合,得到最优方案见表6。根据优化后定向时间最长时间确定系统节拍,并适当放大余量,故苹果分拣系统节拍定为1.5s。 表6 最优方案Table 6 Optimal scheme mm 设计了一种苹果定向机构,并对定向单元进行分析,分析过程中得到如下结论: (1) 对苹果定向过程进行仿真,该定向机构能够实现苹果定向要求。 (2) 最大碰撞力基本都小于50N,最大应力均小于极限应力,定向过程中苹果不会造成损伤。 (3) 探讨了苹果容置单元参数对定向性能的影响,结合仿真试验对苹果容置单元机械结构参数进行了选择。根据仿真优化结果,苹果分拣系统节拍定为1.5s。 [1] 吴晓强, 黄云战, 赵永杰. 基于运动控制器的苹果质量分级系统[J]. 食品与机械, 2015, 31(5): 114-116. [2]REHKUGLERGE,THROOPJA.AppleSortingwithmachinevision[J].TransactionsoftheASAR, 1985, 29(5): 1 388-1 397. [3]UNAYD,GOSSLINB.Stemandcalyxrecognitionon'Jonagold'applesbypatternrecognition[J].JournalofFoodEngineering, 2007, 78(2): 597-605. [4]BENNEDSENBS,PETERSONDL,TABBA.Identifyingdefectsinimagesofrotatingapples[J].ComputersandElectronicsinAgriculture, 2005, 48(2): 92-102. [5]BROSNANTadhg,SUNDa-wenDawen.Improvingqualityinspectionoffoodproductsbycomputervisionareview[J].JournalofFoodEngineering, 2004, 61(1): 3-16. [6]THROOPJA,ANESHANSLEYDJ,ANGERWC,etal.Qualityevaluationofapplesbasedonsurfacedefects:developmentofanautomatedinspectionsystem[J].PostharvestBiologyandTechnology, 2005, 36(3): 281-290. [7]DEREKPWhitelock,GERAKLHBrusewitz,MARVINLStone.Appleshapeandrollingorientation[J].AppliedEngineeringinAgriculture, 2006, 22(1): 87-94. [8] 蒋维栋. 一种苹果自动定向输送机构的设计[D]. 乌鲁木齐: 新疆大学, 2013: 8-15. [9] 赵武云, 史增录, 戴飞, 等.ADAMS2013基础与应用实例教程[M]. 北京: 清华大学出版社, 2015: 52-54. [10] 郭卫东, 李守忠, 马璐.ADAMS2013应用实例精解教程[M]. 北京: 机械工业出版社, 2015: 16-22. [11] 田湛, 李应强. 基于ADAMS的锯片磨齿机拨齿机构接触仿真[J]. 冶金设备, 2006(1): 27-29, 45. [12] 刘平, 张麟. 基于ADAMS的油菜籽仁皮振动分层仿真研究[J]. 武汉工业学院学报, 2011, 30(4): 24-27. [13] 姬伟, 李俊乐, 杨俊, 等. 机器手采摘苹果抓取损伤机理有限元分析及验证[J]. 农业工程学报, 2015, 31(5): 17-22. Modeling and dynamic simulation ofautomatic apple oriented mechanism马 垚1,2MA Yao1,2 YUJing-hu1,2 (1.SchoolofMechanicalEngineering,JiangnanUniversity,Wuxi,Jiangsu214122,China; 2.JiangsuKeyLaboratoryofAdvancedFoodManufacturingEquipmentandTechnology,Wuxi,Jiangsu214122,China) It’s difficult to distinguish between apple damage and fruit axis and calyx in image processing. This results in poor efficiency and accuracy. An apple orientation mechanism is designed, and realized orientation of apple before image acquisition, thereby reducing image processing time. It mainly includes fruit pan, synchronous wheel, fixed caster and drive shaft. ADAMS was used to simulate the orientation process of apple, which verified the feasibility of the mechanism, and sure that the apple will not scratched in the orientation process. In order to improve the efficiency of apple sorting system, the optimal scheme was obtained by simulating the mechanism with different structure parameters.According to the simulation results of the optimal scheme, the beat of the system was 1.5 s. apple;automatic classification;oriented mechanism; simulation analysis; optimization of parameter 马垚,女,江南大学在读硕士研究生。 俞经虎(1973-),男,江南大学教授,博士。 E-mail:jhyu@jiangnan.edu.cn 2016-09-28 10.13652/j.issn.1003-5788.2016.11.0122 运动仿真及结果分析

3 结论