无粘性粗粒混合料填筑路基的压实工艺分析

陈斌

摘要:采用工程试验路,对无粘性粗粒混合料填筑路基的压实工艺进行研究,得出压实机械吨位、压实遍数、松铺厚度与压实效果的关系,分析并总结出无粘性粗粒混合料填筑路基最佳松铺厚度、合适的压实机具及碾压方式,并探讨此类路基压实质量的主要检测方法。

关键词:无粘性粗粒混合料;压实效果;压实检测

中图分类号:U416.12 文献标识码:A 文章编号:1674—3024(2016)11—01—02

1振动碾压施工控制技术

1.1压实厚度跟压实粒径的掌控

经由对目前掌握的相关资料的研究以及实践经验分析,无粘性粗粒混合料的粒径应该控制在每压实层厚度的三分之一以下。如果粒径超过了三分之一的话,应该予以解小或者进行码砌在路基边坡。

1.2选择压实机械吨位

通过对试验段路基完工后其运营状态的分析研究,本试验中振动压实机械选用了18t钢轮振动压路机。18t钢轮振动压路机首先在重量上就优于其他压实机械,其次,它能产生450KN左右的激振力以及40Hz左右的激振频率,并且振幅能够达到1.5mm以上,这些都是压实粗粒料必备特点。

1.3选择压实方式

市政道路通常选用振动压路机碾压作为现场压实方法,这主要是因为这种碾压方法不但操作简便而且效率较高。振动压路机碾压的过程中,振动压实机械同时能够产生静重作用,这种静重作用会增加压实力,在进行无粘性粗粒混合料填筑路基压实施工过程中,振动压路机碾压是最好的选择之一。

2振动压实工艺要点分析

2.1初步压密阶段

混合料的密度从铺平时的起始自然密度逐渐转入一种重力静止速度。这时集料接触造成不稳定的骨架,导致集料间隙中的结合料从自然状态变成被挤压状态。这个阶段的碾压可以选择静压方式,混合料铺筑后要尽快完成初压,以减缓混合料中水份的散失。

2.2成型压实阶段

这一阶段的压实状态最为有效,集料在压路机往复的碾压作用下,构成自然排列状态的骨架。处在集料空隙里的结合料也被原地压密,此时混合料的压密状态和静压方式下压密状态相差不多,因此在成型阶段,可选用低频、高幅的振动压实方式。

2.3液化超强压实

这一阶段是混合料最理想压实度的实现阶段,混合料在振动压路机往复激振的作用下,已经压密的结合料跟集料界面相同,有浆体在其表面析出.这时集料空隙中剩余的结合料也会呈现再次上浮的现象。而已经自然松排的集料骨架,受液体润滑的作用,其内部的摩擦力逐渐缩小,使其再次紧密排列,形成嵌入式骨架。此时的混合料密实度约超过静压最大密度的2%,振动压实方式应选用高频低幅。

2.4封闭碾压

封闭碾压主要包含两个方面的内容:首先是碾压后的基层表面呈现集料活动迹象时对其进行第二次就位性碾压:其次是未避免水份的散失,可在已压实的基层表面进行提浆封闭,然后对局部存在小缺陷或表层变形等问题可再次进行封闭碾压。如果局部结合料不足形成睁眼现象,可用拌制好的结合料铺于灰浆中,并对过高部分进行铲除。这种方法需注意封闭碾压时间一般应在终压结束后的24h内进行并完成。

3现场试验结果及分析

3.1压实机械吨位对于压实效果的影响

目前,压实机械主要分为两种,一种是平碾碾压压实机械,另一种是振动碾压压实机械。平碾碾压压实机械的作用原理是通过产生水平的碾滚重力来使路基承受压力,从而达到压实效果。而振动碾压不但可以产生水平重力,同时还可以产生振动波。在碾压遍数相同情况下,吨位大的压实机械比吨位小的压实机械有更好地压实效果,但是压实机械过重,可能会对路基产生破坏,所以综合考虑,选取18t压实机械最为合理。

3.2碾压遍数、摊铺厚度跟路堤填土干密度的关系

通过对图1的数据进行分析可以看出,碾压遍数和干密度是存在正相关的关系。并且这种作用的产生会因为碾压机械不同、摊铺厚度不同以及其他一些因素会存在不一样的情况。同时可以看到,通常情况下碾压遍数越多,干密度越大,而当碾压遍数到达一定的数值后,干密度变化幅度非常小。这是因为在振动压路机的压力下,粗粒料之间处于运动状态,不断地进行咬合,但是当粒料之间距离变得非常小时,这种变化就不明显,使得碾压遍数对于干密度产生的效果变小。

其次,在碾压遍数相同时,无粘性粗粒土的摊铺厚度与干密度呈负相关,也就是说,当摊铺厚度越大,干密度的值越小。同时大量的实验证明,在相同条件下,无粘性粗粒土比粘性粗粒土摊铺厚度要大一些,说明了无粘性粗粒土比粘性粗粒土的压实效果更好,在综合考虑实际情况与经济效益的前提下,认为无粘性粗粒土的摊铺厚度在50CM左右最为合理。

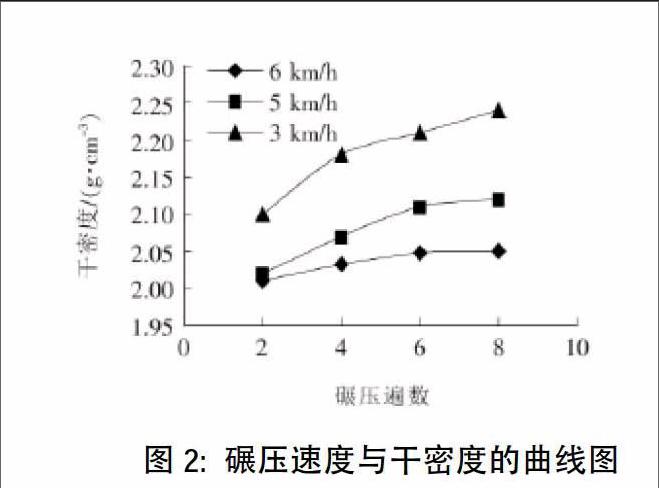

3.3碾压速度跟干密度的关系

通过解析图2中能够得出:第一,伴随碾压遍数增加,路基干密度也在增加。第二,碾压速度与干密度大小呈负相关。碾压速度越小,路基压实收效越高,相反碾压速度越大,路基压实收效越低。主要原因是在碾压过程中,速度增大时产生的快速连续的压力波会导致粗粒料的颗粒运动处在一个错杂状态,导致颗粒之间的咬合作用降低,空隙的填充会出现不规则且不够完全,所以压实的效果较差。而当速度较小,压力波对粗粒料产生的作用是均匀且全面的,所以粗粒料颗粒之间的移动就会有序的进行,当颗粒之间的运动呈现有序状态,颗粒之间空隙的填充效果就会更好,因此压实效果也会更好。根据多次试验结果以及综合考虑压实机械的性能、经济效益以及安全性等相关因素后,认为振动压实机械在进行压实作业时其速度保持在3-5km/h是最为合理的。

4现场试验路段振动压实变形观测结果及分析

4.1碾压遍数与沉降量、沉降率的关系

沉降量和沉降率是两个不同的检测数值,沉降量是路堤各点在碾压后所产生的绝对沉降值,沉降率则是路堤在经过碾压后,其表面沉降量与摊铺厚度的比例,所反映的是整个路基压缩变化程度。

当碾压遍数增加时,其沉降量和沉降率都增加,也就是说碾压遍数与沉降量、沉降率都呈现正相关关系。但是当碾压遍数达到一定数值时,沉降量和沉降率的变化都在变小,甚至处于几乎不变的状态,这主要是因为,当碾压达到一定程度后,粗粒料颗粒之间的空隙较小,每进行一次碾压,颗粒之间的空隙就变的更小。根据试验结果,同时又考虑到实际情况,碾压的次数以8次最为合理。

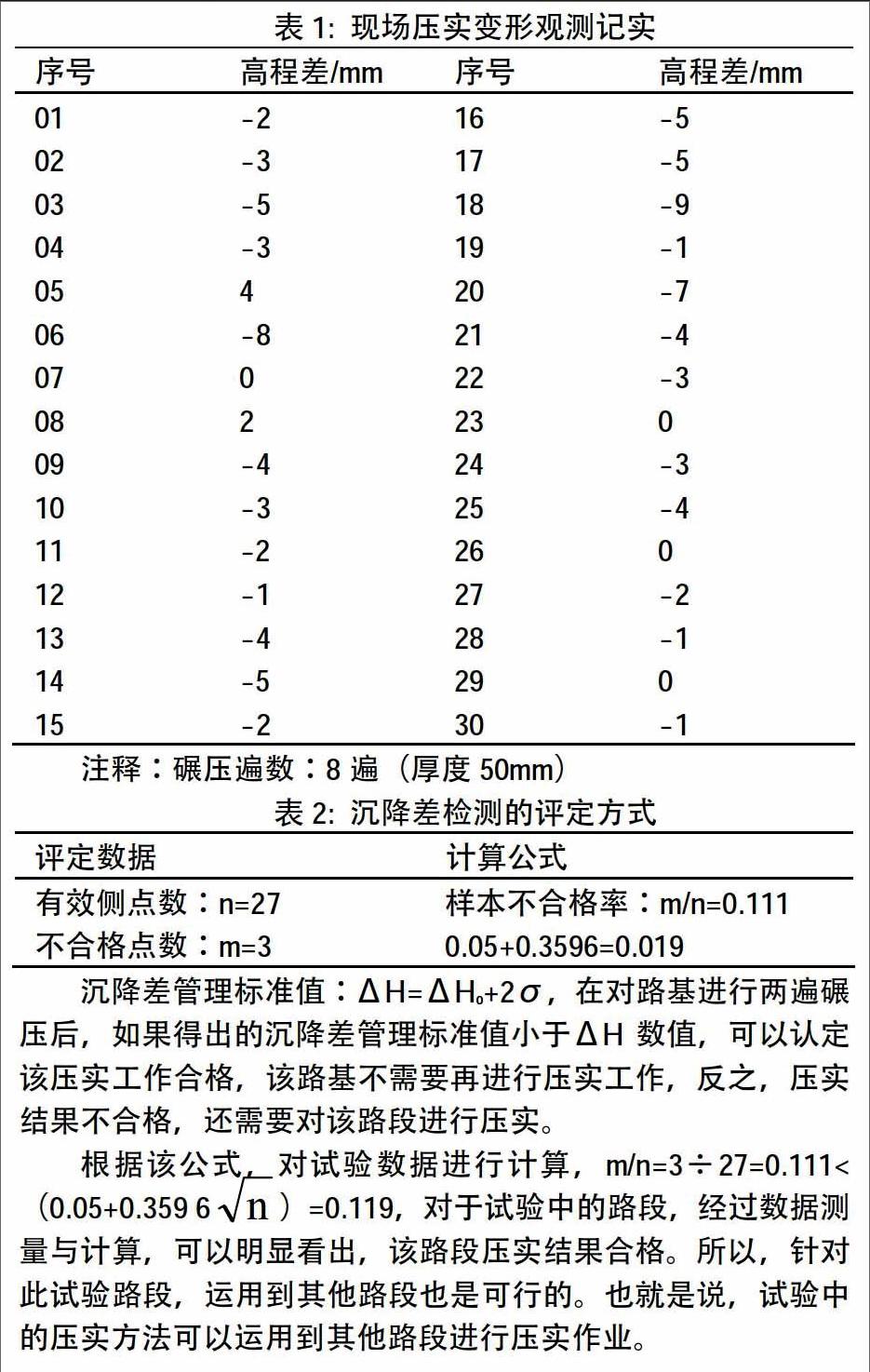

4.2沉降差检验

借由对现场一连串检测数据总和跟解析,并通过数理统计方法进行计算,得出沉降差的标准初值。

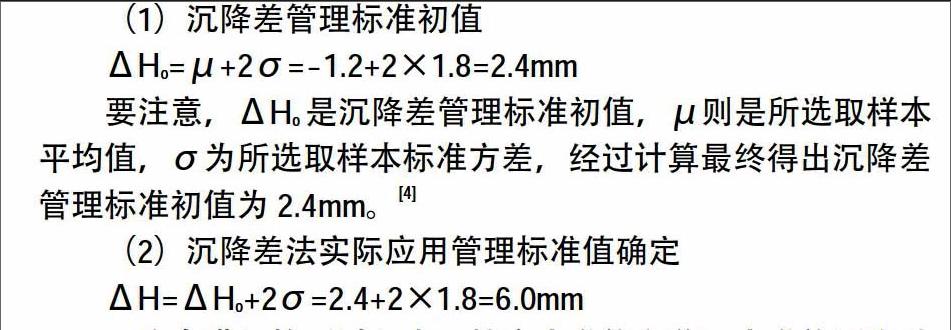

(1)沉降差管理标准初值

因为在进行检测过程中,精密水准仪和普通水准仪测出结果会有不同,所以本文采用上述计算法,测出的结果更为精准,可以兼顾精密水准仪与普通水准仪的区别。在实际施工过程中,施工单位应该根据上述公式,同时考虑实际的相关因素,计算具体的沉降差管理标准初值,从而根据初值计算实际应用管理标准值。在计算出的结果中,如果最终测算结果数值大于6.0mm,就说明该路段的压实不合格,需要再次进行压实,如果是小于或等于6.0mm,那么该路段压实结果是达标的,不需要再进行压实。

(3)检测评定方法

沉降差的检测评定方法参见表1、2.

5结论

综上所述,根据上述试验结果可以得出以下结论:

(1)通过试验段的工程实践,对于一些缺乏最佳填料的地区可以用无粘性粗粒料代替,通过试验结果可以得出最佳压实效果的控制参考值:1)、采用18吨振动压实机械;2)、50cm的摊铺厚度;3)、碾压次数控制为8遍;

(2)通过采用合适的压实工艺,可以对无粘性粗粒混合料进行压实,并且能达到国家规范要求的指标值;

(3)采用沉降差法对无粘性粗粒混合料填筑路基压实度进行检测的数据分析,可得出沉降差法可以作为无粘性粗粒混合料填筑路基压实效果的主要质量检测方法。