碳纳米纤维纱的制备与表征

周梦娟, 杨 勇, 王利丹,2

(1.中原工学院; 2.河南省纺织服装协同创新中心, 郑州 450007)

碳纳米纤维纱的制备与表征

周梦娟1,2, 杨 勇1, 王利丹1,2

(1.中原工学院; 2.河南省纺织服装协同创新中心, 郑州 450007)

利用同轴共轭静电纺丝装置制备两种不同结构的纳米纤维纱,通过预氧化和高温碳化工艺分别得到聚丙烯腈基碳纳米纤维纱、聚丙烯腈/聚甲基丙烯酸甲酯基碳纳米纤维纱和C/Cu纳米电缆。利用扫描电镜、透射电镜、X-衍射和拉曼测试对3种不同碳纳米纤维纱的结构进行表征,利用四探针法测试它们的导电性能。结果表明:聚丙烯腈基碳纳米纤维纱中的纤维有严重粘连和断裂,失去单根纤维独立性,而聚丙烯腈/聚甲基丙烯酸甲酯基碳纳米纤维纱和C/Cu纳米电缆均是由单根纤维组成的集合体,并具有良好的取向。C/Cu纳米电缆中的碳基质包覆着由Cu纳米粒子构成的纳米线,并且纤维表面均匀地镶嵌Cu纳米粒子。相比聚丙烯腈基碳纳米纤维纱,C/Cu纳米电缆的导电率更高。

静电纺丝; 碳纳米纤维纱; C/Cu纳米电缆; Cu纳米粒子; 导电率

碳材料(如碳纳米管、碳纤维和石墨烯等)因具有高强度、高模量、低密度及较好的导电、导热和耐腐蚀性能等特点,在锂电池、超级电容及储能材料等方面被广泛应用[1-3]。其中,碳纳米纤维作为一种新型碳材料,具有更加优异的物理、力学性能和化学稳定性[4]。

目前,碳纳米纤维的制备方法主要有激光汽化法[5]、化学气相沉积法[6]、模板法[7-8]和静电纺丝法等。其中,静电纺丝以工艺简单、高效和环境友好等优点而脱颖而出。此外,通过静电纺丝及预氧化、碳化工艺得到的碳纳米纤维,具有很多优良的性能,如高比表面积、高孔隙率、良好的热稳定性和化学稳定性[9]。但是,通过静电纺丝法制备的碳纳米纤维毡具有无规取向的特点,应用在电极材料中不利于电子转移。因此,生产连续且取向良好的碳纳米纤维可降低材料的电阻并改善能量密度[10-13]。

通过静电纺丝法制得的短纳米纤维束虽然取向结构良好,但连续性不太好[14-16],而且加捻会导致纳米纤维在高温碳化之后,纤维之间排列致密并严重粘连,甚至有部分纤维断裂。因此,设计一种具有保护作用的核壳纳米纤维纱以避免碳化造成的纤维粘连和断裂至关重要。通过静电纺丝工艺使高聚物成为碳纳米纤维纱的保护壳层的研究较少。

本文利用一种同轴共轭静电纺丝装置制备核壳结构的纳米纤维纱,利用壳层在高温碳化过程的分解挥发性,得到了具有较好捻度和取向度的碳纳米纤维纱,有效地避免了纤维纱因碳化而造成的纤维融合和断裂问题。铜粒子的加入不仅增强了碳纳米纤维纱的导电性,也增强了纤维与纤维间的连接。向纤维表层和芯层加入Cu纳米粒子, C/Cu纳米电缆的导电率显著提高。

1 实 验

1.1 纺丝液的配制

在80 ℃条件下,将一定量的聚丙烯腈(PAN)粉末溶于溶剂N,N-二甲基甲酰胺(DMF)中,电动搅拌3 h,制得质量分数为15%的PAN溶液。

在70 ℃ 条件下,将一定量聚甲基丙烯酸甲酯(PMMA)颗粒溶于DMF中,电动搅拌3 h,制得质量分数为18%的PMMA溶液。再将制备的PMMA溶液与醋酸铜按5∶3(质量比)进行混合,常温下搅拌4~5 h,得到PMMA与醋酸铜的混合溶液。

1.2 纳米纤维纱的制备

1.2.1 PAN纳米纤维纱的制备

利用共轭静电纺丝法制备连续PAN纳米纤维纱的装置如图1所示[17]。该装置由注射泵、注射器、喷头、金属喇叭和卷绕装置组成。2个输液管均装有2个喷头(喷头结构如图2(a)所示),并对称排列在以金属喇叭(金属喇叭不接地)为中心的两侧,分别与高压发生器的正负极相连。注射泵通过注射器将PAN溶液匀速地输送到喷头,在喷头处形成泰勒锥。在电场力的作用下,泰勒锥被抽长拉细成纤维并在喇叭口处集聚形成纤维网,经绝缘棒的牵引,纤维网被集成纤维束,并通过金属喇叭旋转加捻后卷绕到卷绕装置上,从而获得常规PAN纳米纤维纱。

图1 双重共轭静电纺纳米纤维成纱装置示意图

1.2.2 PAN/PMMA 和PMMA-醋酸铜/PAN/PMMA-醋酸铜纳米纤维纱的制备

分别采用两单元(图2(b))和三单元喷头(图2(c))连续制备核壳结构和三层结构的纳米纤维纱。实验中,质量分数为18% 的PMMA溶液为壳层溶液,质量分数为15%的PAN溶液为芯层溶液,用两者来制备PAN/PMMA纳米纤维纱。PMMA-醋酸铜混合溶液为壳层溶液,PAN溶液为中间层溶液,PMMA-醋酸铜混合溶液为芯层溶液,用于制备PMMA-醋酸铜/PAN/PMMA-醋酸铜纳米纤维纱。

(a)常规喷头

(b)两单元喷头

(c)三单元喷头图2 喷头结构示意图

1.2.3 纳米纤维纱的预氧化和碳化

用石英玻璃将制备的3种纳米纤维纱固定,并放入管式碳化炉中进行预氧化处理(以1 ℃/min的升温速率加热到250 ℃,保温6 h,使纤维固化,热力学处于稳定状态)。再将其放入高温烧结炉中,在氮气保护条件下进行碳化处理(以5 ℃/min的升温速率加热到900 ℃,保温3 h,使纤维中的非碳元素成分以气体形式排出)。最后得到PAN基碳纳米纤维纱、PAN/PMMA基碳纳米纤维纱和PMMA-醋酸铜/PAN/PMMA-醋酸铜纳米纤维纱(C/Cu纳米电缆)。

1.3 样品表征

样品的形貌表征利用的是场发射扫描电子显微镜 (FE-SEM, S-4700, Hitachi, 日本)和高分辨透射电子显微镜(TEM, JSM-2100,日本);样品的拉曼光谱测试采用傅里叶红外-拉曼光谱仪(American NEXUS-6700),扫描范围800~2 000 cm-1;采用X射线分析仪 (D/max-2400,日本)、CukαX射线源分析样品的晶相,起始扫描角度2θ=10°,终止扫描角度2θ=70°,扫描速率8°/min;光电子能谱测试采用ESCALAB250光谱仪,X射线源为Al Kα线 (1 486.6 eV,15 kV,10 mA,150 W),碳纳米纤维纱的电导率测试采用四探针测试仪 (SB120/2,上海),室温条件,四探针呈直线等距排列,间距为2 mm。导电率计算公式为:

(1)

其中:l为纱线长度;R为通过四探针原理测得的纱线电阻;Ature为纱线横截面积,

其中,碳纳米纤维的密度为1.7 g/cm3。

2 结果与讨论

2.1 形貌分析

图3显示了相同纺丝条件下制备的PAN基碳纳米纤维纱、PAN/PMMA基碳纳米纤维纱和C/Cu纳米电缆的电镜图片。图3中:(a)、(b)、(c)分别为PAN纳米纤维纱的表面、纤维、断面;(d)、(e)、(f)分别为PAN/PMMA碳纳米纤维纱的表面、纤维、断面;(g)、(h)、(i)分别为C/Cu纳米电缆的表面、纤维、断面。纳米纤维纱在预氧化阶段发生环化反应和脱氢反应从而形成稳定性较好的梯形结构,随后在碳化过程中形成无定形区(乱层状石墨的碳结构)。利用PAN溶液和静电纺丝法所得纱线表面能够观察到捻回。但是,碳化过程中纤维的热收缩、热分解和化学反应,使得碳化后纤维之间排列致密并严重粘连,甚至有部分纤维断裂,如图3(a)、图3(b)所示。从横截面(图3(c))可以看出,纱中纤维间界面不清晰,纤维融为一体。显然,这种纱线不再是纤维集合体,因为纱中没有独立的单根纤维。由图3(d)、图3(e)、图3(f)可知,PAN/PMMA碳纳米纤维纱是由独立的单根纤维组成,且纤维间平行排列。这是因为在碳化过程中纤维间由于壳层PMMA的包覆,避免了碳化过程中纤维的粘连和断裂,而且PMMA在高温碳化过程中会分解消失。由图3(g)、图3(h)、图3(i)可知,纤维分布均匀,直径保持在200~300 nm之间,并且是由单根纤维构成的集合体,具有良好的取向,且纱线导电率增加。

图3 3种碳纳米纤维纱的电镜图片

图4为初生纳米纤维纱单根纤维的透射电镜图片。由图4可知,与 PAN纳米纤维(图4(a))相比,PAN/PMMA纳米纤维(图4(b))呈明显的核壳结构,芯层由PAN纤维组成,外壳层由PMMA组成。且两种纤维表面均光滑,成型良好,有利于后续进一步碳化。

(a)PAN纳米纤维纱

(b)PAN/PMMA纳米纤维纱

(c)PMMA-醋酸铜/PAN/PMMA-醋酸铜纳米纤维纱 (C/Cu纳米电缆)图4 初生纳米纤维纱单根纤维的透射电镜图

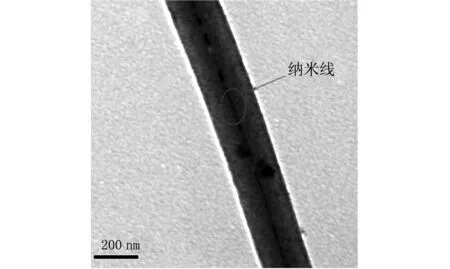

图5 为C/Cu纳米电缆单根纤维的高倍电镜图。由图5(a)可以看出,C/Cu纳米纤维表面凹凸不平,且覆盖有尺寸为10~20 nm的纳米粒子。图5(b)和图5(c)进一步显示出C/Cu纳米电缆的微观结构。由图5(b) 可以看出,沿纤维轴向出现了由Cu纳米粒子构成的纳米线,且Cu纳米粒子均匀地镶嵌在碳基质中,尺寸在10~20 nm之间,这与场发射电镜图片表征结果一致。图5(c) 显示,C/Cu纳米纤维在无规则晶格条纹的无定形碳基底上均匀地镶嵌着排列有序晶格条纹的纳米粒子,0.208 8 nm和0.180 8 nm的晶格条纹间距分别对应着Cu纳米粒子的 (111) 和 (200) 晶面 (图5(c))。Cu纳米粒子与碳基质的紧密接触有利于电子的转移和传输。

(a)发射电镜图

(b)TEM图

(c)HRTEM图图5 C/Cu纳米电缆电镜图

2.2 性能分析

图6显示了PAN/PMMA碳纳米纤维纱和C/Cu纳米电缆的XRD曲线。由图6可知,PAN/PMMA碳纳米纤维纱在2θ=25°附近有一个衍射峰,属于石墨晶体的 (002) 晶面。C/Cu纳米电缆的XRD曲线除了显示石墨碳的衍射峰外,在2θ=43°和2θ=50°处还存在另外两个尖锐的衍射峰,分别归属于Cu元素的 (111) 和 (200) 晶面。为了进一步确定零价铜的存在,本文对C/Cu纳米电缆样品进行了X射线光电子能谱测试,XPS能谱图如图7所示。图7(a)显示,C/Cu纳米电缆中存在O元素。这可能与纤维表面少量的纳米Cu发生氧化或者在空气中吸附水分有关。从图7(b)可以看出,纳米Cu的XPS峰由结合能为932.64 eV和934.47 eV的两个波峰拟合而成,分别归属于Cu0和Cu2+(CuO)的特征峰。这可能与纤维表面Cu发生氧化有关。来自XRD和XPS的数据均表明了零价铜纳米粒子的存在。

图6 PAN/PMMA碳纳米纤维纱和 C/Cu纳米电缆的XRD曲线

图8显示了PAN/PMMA碳纳米纤维纱和C/Cu纳米电缆的拉曼图谱。这两个样本在1 350 cm-1和1 580 cm-1处均有两个明显的波峰,分别归属于石墨碳的D峰和G峰。在碳材料中,D峰表示有缺陷、边缘无序排列和底对称的石墨晶格结构[18];G峰代表有序的石墨结构,为碳的特征峰。D峰和G峰的比值可表示碳纳米纤维纱石墨化的有序程度。由图8可知,PAN/PMMA碳纳米纤维纱中的G峰强度大于D峰强度,说明碳纤维纱中大部分碳原子以石墨结构的碳形式存在,经过预氧化和碳化后PAN/PMMA纳米纤维纱的结晶结构更为完善。在碳材料的拉曼光谱中,D峰强度与G峰强度之比 (ID/IG)通常用来表示无序和缺陷的程度。两个样品ID/IG的比值分别为0.886 4和0.980 6,这说明C/Cu纳米电缆石墨化程度较低,主要是因为Cu纳米粒子的存在影响石墨层的有序堆砌。

(a)全谱图

(b)Cu 2P谱图图7 XPS能谱图

图8 PNA/PMMA碳纳米纤维纱和C/Cu纳米电缆的拉曼光谱

2.3 导电率

本文对 PAN 碳纳米纤维纱、PAN/PMMA 碳纳米纤维纱和 C/Cu 纳米电缆分别进行了导电性测试,结果如图 9 所示。由图9可以看出,PAN/PMMA 碳纳米纤维纱具有较高的导电性,而 PAN 碳纳米纤维纱的导电性较弱。这是因为PAN 纳米纤维纱碳化后发生粘连和融合,还有部分纤维断裂,严重影响了纤维的取向性,导致其导电率下降。相比 PAN 碳纳米纤维纱,PAN/PMMA 碳纳米纤维纱有效地避免了碳化后纤维的粘连和断裂现象,碳化后的纳米纤维纱中纤维平行排列,独立性和取向性更好,其导电性有所增加。但是,纤维间的独立性也增加了碳纳米纤维纱中纤维间的孔隙率,进而影响了碳纳米纤维的导电率。C/Cu纳米电缆中空纤维内外附着 Cu 纳米粒子,使得纤维通过 Cu 纳米粒子连接,增大碳纳米纤维纱的导电率。

图9 不同结构碳纳米纤维纱的电导率

3 结 语

利用同轴共轭静电纺丝装置制备C/Cu纳米电缆。C/Cu纳米电缆为单根纤维的集合体,并具有良好的取向性。在C/Cu纳米电缆中,单根纤维呈现特殊的皮芯结构,碳基质包覆着由Cu纳米粒子构成的纳米线,并且纤维表面均匀地镶嵌着Cu纳米粒子。利用同轴静电纺丝法制备的碳纳米纤维纱避免了常规静电纺丝法制备的碳纳米纤维纱中纤维粘连和断裂的缺陷。相比PAN基碳纳米纤维纱,C/Cu纳米电缆的导电率更高。

[1] Chen J, Xiong X, Xiao P, et al. The Catalytic Effect of Boric Acid on Polyacrylonitrile-based Carbon Fbers and the Thermal Conductivity of Carbon/carbon Composites Produced from Them[J]. Carbon, 2010, 48(8): 2341-2346.

[2] Lu S L, Rand B. Large Diameter Carbon Laments from Mesophase Pitch for Thermal Management Applications[J]. New Carbon Materials, 2000, 15 (1): 1-5.

[3] Shi Z Q, Chong C B, Wang J, et al. Electrospun Pitch/Polyacrylonitrile Composite Carbon Nanofibers as High Performance Anodes for Lithium-ion Batteries [J]. Materials Letters, 2015,159: 341-344.

[4] 李恩重,杨大祥,郭伟玲,等. 碳纳米纤维的制备及其复合材料在军工领域的应用[J].材料导报,2011,25(11): 188-192.

[5] Puretzky A A, Geohegan D B, Fan X, et al. Insituimaging and Spectroscopy of Single-wall Carbon Nanotube Synthesis by Laser Vaporization[J]. Applied Physics Letters, 2000, 76(2):182-184.

[6] Yi S, Zhang H, Pei L, et al. The Electrochemical Hydrogen Storage of CNTs Synthesized by CVD Using LaNi 5 Alloy Particles as Catalyst and Treated with Different Temperature in Nitrogen [J]. Journal of Alloys & Compounds, 2006, 420(1-2):312-316.

[7] Liu H Y, Wang K P, Teng H. A Simplified Preparation of Mesoporous Carbon and the Examination of the Carbon Accessibility for Electric double Layer Formation[J]. Carbon, 2005, 43(3):559-566.

[8] Liu Y, Zhan L, Zhang R, et al. Preparation of Mesophase Pitch based Mesoporous Carbons Using an Imprinting Method [J]. New Carbon Materials, 2007, 22(3):259-263.

[9] 王利丹,周梦娟,靳雯雯,等.碳纳米纤维纱的制备及表征[J].上海纺织科技, 2015,43(10):76-78.

[10] Zussman E, Chen X, Ding W, et al, Mechanical and Structural Characterization of Electrospun PAN-derived Carbon Nanofibers[J]. Carbon, 2005, 43(10): 2175-2185.

[11] Liu J P, Cheng C W, Zhou W W, et al. Ultrathin Nickel Hydroxidenitrate Nanokes Branched on Nanowire Arrays for High-rate Pseudocapacitive Energy Storage[J]. Chemical Communications, 2011,47(12): 3436-3438.

[12] Wu M S, Huang K C. Fabrication of Nickel Hydroxide Electrodes with Open-ended Hexagonal Nanotube Arrays for High Capacitance Supercapacitors[J]. Chemical Communications, 2011, 47(44): 12122-12124.

[13] Hahm M G, Reddy A L M, Cole D P, et al. Carbon Nanotube-nanocup Hybrid Structures for High Power Supercapacitor Applications[J]. Nano Letters, 2012, 12(11):5616-5621.

[14] Javier C G, Elizabeth C M, Marcio D L, et al. Oriented Graphene Nanoribbon Yarn and Sheet from Aligned Multi-walled Carbon Nanotube Sheets[J]. Advanced Materials, 2012, 24 (42):5695-5701.

[15] Xie Z, Niu H, Lin T. Continuous Polyacrylonitrile Nanober Yarns: Preparation and Dry-drawing Treatment for Carbon Nanober Production[J]. RSC Advances, 2015, 5(20): 15147-15153.

[16] Jia K, Zhuang X, Cheng B, et al. Solution Blown Aligned Carbon Nanofiber Yarn as Supercapacitor Electrode[J]. Journal of Materials Science Materials in Electronics, 2013, 24(12):4769-4773.

[17] He J X, Zhou Y M, Qi K, et al. Continuous Twisted Nanofiber Yarns Fabricated by Double Conjugate Electrospinning[J]. Fibers and Polymers, 2013, 14(11):1857-1863.

[18] 贺福.用拉曼光谱研究碳纳米纤维的结构[J].高科技纤维与应用, 2005, 30(6):20-25.

(责任编辑:姜海芹)

Preparation and Characterization of Carbon Nanofiber Yarns

ZHOU Meng-juan, YANG Yong, WANG Li-dan

(1. Zhongyuan University of Technology;2.Collaborative Innovation Center of Textile and Garment Industry, Zhengzhou 450007, China)

Nanofiber yarns with different structures are first fabricated by self-designed coaxial conjugate electrospinng set-up, and then are used for stabilization and carbonization to obtain polyacrylonitrile-based carbon nanofiber yarn, polyacrylonitrile/polymethylmethacrylate-based carbon nanofiber yarn and C/Cu nanocable. The structures of three carbon nanofiber yarns are characterized by SEM, TEM, X-Ray Diffraction and Raman, and the electrical conductivity is measured via four point probe method. The results show the fibers adhered and fractured seriously, and lost their independence in polyacrylonitrile-based CNY, while polyacrylonitrile/polymethylmethacrylate based CNY and C/Cu nanocables are the assembly composed of independent fibers and exhibited better fiber orientation. Moreover, in C/Cu nanocable a nanowire formed by Cu nanoparticles is observed along axis in fiber central, meanwhile there has Cu nanoparticles evenly embedded on fiber surface. Compared with polyacrylonitrile-based CNY, the electrical conductivity of C/Cu nanocable is significantly increased.

electrospinng; carbon nanofiber yarn; C/Cu nanocable; Cu nanoparticle; electrical conductivity

2016-09-12

河南省高校科技创新人才支持计划项目(15HASTIT024);河南高校科技创新团队支持计划项目(16IRTSTHN006)

周梦娟(1991-),女,河南许昌人,硕士生,主要研究方向为纺织材料与纺织品设计。

1671-6906(2016)06-0032-07

TS106.4

A

10.3969/j.issn.1671-6906.2016.06.007