不锈钢等离子熔覆镍基复合涂层的组织与性能

孙晓东, 彭竹琴, 李俊魁, 王治朝, 吴启鹏

(1.中原工学院; 2.中建七局建筑工程装饰有限公司,郑州 450007)

不锈钢等离子熔覆镍基复合涂层的组织与性能

孙晓东1, 彭竹琴1, 李俊魁1, 王治朝2, 吴启鹏2

(1.中原工学院; 2.中建七局建筑工程装饰有限公司,郑州 450007)

利用等离子熔覆技术,在304不锈钢基体上制备了添加WC颗粒的镍基复合涂层。借助SEM、EDS、XRD分析了涂层的组织,采用显微硬度计、M-200磨损试验机和电化学工作站分别测试了涂层的硬度和耐磨、耐蚀性能。实验结果表明,涂层呈枝晶生长特征,组织均匀细小,主要由γ-(Ni,Fe)固溶体、Cr23C6、CrSi2、WC和M6C组成。涂层的显微硬度可达420~530 HV0.3,与基体相比,涂层磨损性能提高4倍以上;在3.5% NaCl介质中涂层耐蚀性优于304不锈钢。

等离子熔覆;显微组织;耐磨性;耐蚀性

等离子熔覆技术作为表面改性技术,设备成本低、工艺过程简单,在各个领域得到了广泛应用[1-4]。Ni-Cr-B-Si(Ni60)涂层硬度高,被广泛应用于工件表面,以提高耐磨、耐蚀性能。高原等采用感应重熔技术在45钢基体上制备了Ni60涂层,涂层的表面硬度达到13 000 MPa,热处理后涂层的耐磨性为普通45钢的22.9倍[5];刘祥庆等采用重熔法在45钢基体上制备了Ni60涂层,其在盐雾箱中平均腐蚀速率为0.75 g/(m2·h),较基体的抗盐雾腐蚀性能提高了约11倍,实验温度348 K时,其静态腐蚀速率为0.78 g/(m2·h),耐CO2腐蚀性能较基体提高近100倍[6]。WC因具有高硬度、高熔点、高耐磨耐腐蚀等特性,常被用作激光和等离子熔覆增强相,以改善涂层的耐磨性能。王开明等在Q235钢基体上制备了不同WC含量的镍基复合涂层,发现WC可显著提高合金的硬度,其中添加20%WC的复合涂层的耐磨性最好,为Ni60涂层的3倍[7];郝建军等采用氩弧熔覆制备镍基涂层,加入40%的WC后,涂层的硬度和耐磨性都得到显著提高,可用于零件表面的耐磨强化[8];彭竹琴等在H13钢基体上制备的WC/Ni基复合涂层,与基体相比耐磨性提高1倍以上,在3.5%的NaCl溶液中,其耐蚀性能优于基体[9]。

304(0Cr18Ni9)不锈钢作为一种典型的奥氏体不锈钢,其应用范围非常广泛,但随着工业生产的发展,仅仅具有耐蚀性能已无法满足一些重要零部件的综合性能要求,例如在石灰石/石膏湿法脱硫工艺过程中,吸收塔搅拌器叶轮工作介质为石膏浆液以及高含量的氯离子,对叶轮的耐磨耐蚀性能以及可靠性要求很高。本文利用等离子熔覆技术,在304不锈钢基体上熔覆添加WC的镍基合金粉末,制备WC/Ni基复合涂层,旨在获得耐磨耐蚀的表面涂层,以达到叶轮所需的综合机械性能要求。

1 实验材料及方法

1.1 实验材料

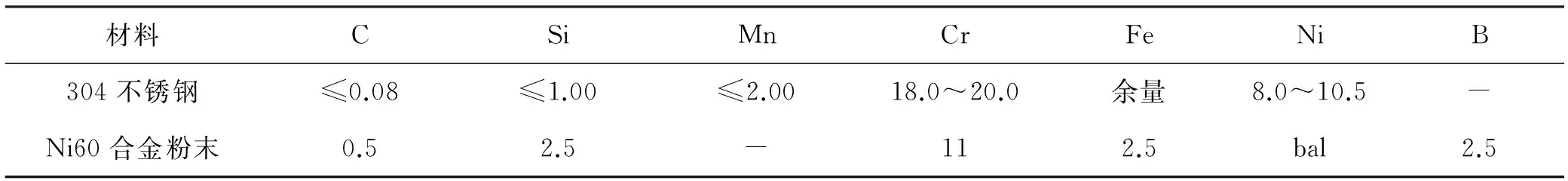

实验采用304不锈钢作为基体,试样尺寸为150 mm×30 mm×6 mm,表面除油除锈。熔覆合金粉末采用含35%WC(质量分数)的镍基合金粉末,用球磨机混合均匀后再用水玻璃将粉末调成糊状,均匀涂敷于试样表面,厚度约3 mm,150 ℃烘干待用。Ni-Cr-B-Si粉末的化学成分如表1所示。

1.2 实验方法

采用自制的等离子设备进行熔覆处理。优化后的工艺参数为:工作电流130 A,扫描速度120 mm/min,

表1 304不锈钢和Ni60合金粉末的化学成分 wt%

弧距8 mm,保护气体(Ar)流量1.2 m3/h,电离气体流量0.8 m3/h,单道熔覆。

垂直于涂层截取试样,利用附带能谱仪的JSM-5610LV扫描电镜观察涂层的组织。采用Philip PW1730/10 X射线衍射仪分析熔覆层中的物相组成,衍射条件为:辐射Cu靶,加速电压40 kV,加速电流35 mA,步进度数0.05°。采用MH-6型显微硬度计测试涂层横截面的硬度,载荷0.3 kg。在MM200磨损试验机上进行环块磨损试验。对磨试样为环状W18Cr4V,硬度HRC64-66。磨损试验条件为:转速400 r/min,载荷98 N,磨损时间5 h。利用CHI660C电化学工作站分析其电化学性能,采用三电极体系进行测试,参比电极为饱和甘汞电极,辅助电极为铂电极。腐蚀介质为3.5%的NaCl溶液,室温下测量。

2 实验结果与分析

2.1 涂层物相分析

图1为涂层的X射线衍射图。图2为涂层的宏观SEM图。结合图1和图2可以看出,涂层厚度约2.5 mm,WC因比重较大,沉积在涂层底部。XRD衍射面选取涂层的表层,所以,X射线衍射图中没有出现WC的衍射峰。根据XRD和合金粉末成分(表1所示)分析,初步确定涂层中的物相主要由γ-(Ni,Fe)固溶体、CrSi2、Cr23C6和WC等组成。

图1 涂层的X射线衍射图

图2 涂层显微组织照片

2.2 涂层组织分析

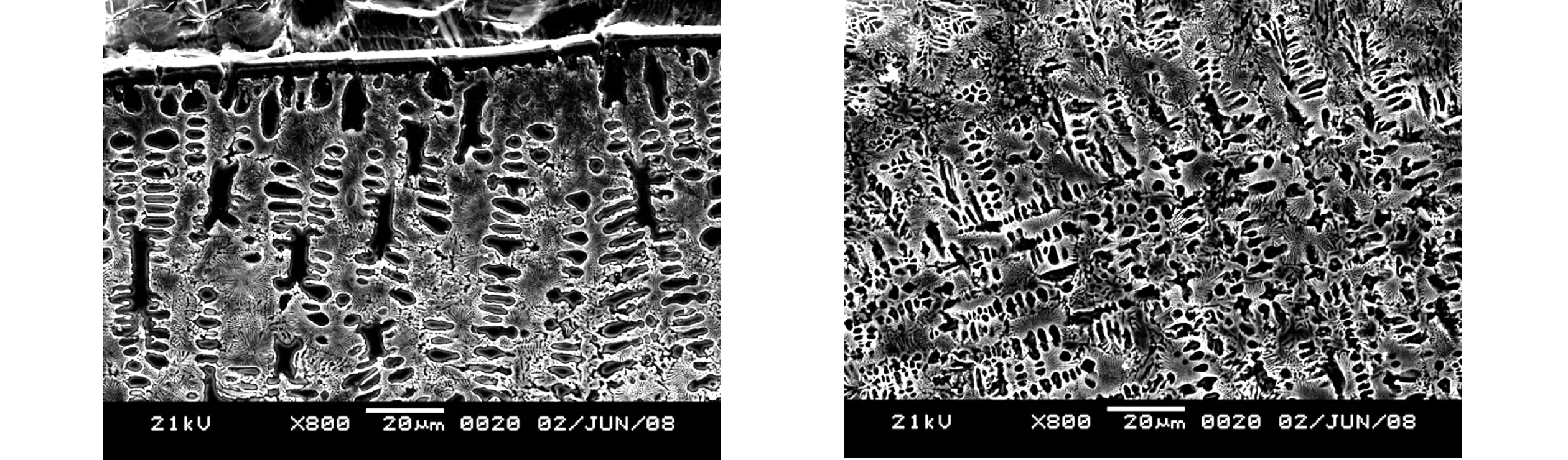

图3为涂层的SEM组织照片。图3(a)和图3(b)分别为涂层的底部及上部组织。从图3可以看出,涂层组织主要呈枝晶生长特征,从涂层和基体的结合区到涂层的表层依次为平面晶、胞状晶、树枝晶,涂层上部是组织细小的等轴树枝晶。在基体与涂层结合区有一白亮色结晶带,如图3(a)所示,说明在等离子熔覆时,在强烈的浓度起伏和温度梯度条件下,涂层与基体元素发生了相互扩散,两者形成了良好的冶金结合。上述涂层结晶形态的变化主要受G/V(G为温度梯度,V为结晶速度)的控制。结晶初期,熔池的结晶速度较小,而且熔化边界处的温度梯度较大,成分过冷,接近于0 ℃,故形成平面晶。随着结晶的进行,液态金属的温度逐渐降低,熔池的结晶速度逐渐加快,而且其周围又是刚刚凝固的金属,温度梯度逐渐减小,成分过冷程度逐渐增大,结晶形态向柱状树枝晶转变,随着温度梯度的进一步减小,涂层表层形成了细小的等轴晶。

2.3 WC在涂层中的分布及溶解过程

WC熔点为2 800 ℃,化学性能稳定,但在等离子熔覆过程中,WC颗粒会被高温熔池部分溶解。

当外界条件相同时,WC颗粒在熔池中的溶解度与其曲率半径成指数关系,即在外界热流密度相同的条件下,WC颗粒会优先在热力学不稳定、表面能高的尖角处溶解,而且,WC颗粒中裂纹孔洞等缺陷越多,所接受到的热流密度越大,其溶解就会越充分[10]。

WC在涂层中的分布状态如图2所示。由图2可知,WC主要分布在涂层的底部,并且从基体与涂层结合处到表层,WC颗粒逐渐减小。涂层中的WC主要以3种形式存在,分别是不规则块状、短棒状、十字状,结合能谱分析(表2)可知,涂层中碳化物主要是由Cr、Ni置换的M6C(Fe3W3C和Fe4W2C)型复合碳化物,与文献[10-11]研究结果一致。对涂层中析出的碳化物元素含量进行对比分析发现,块状、棒状、十字状碳化物中的W元素含量依次减少。WC颗粒在涂层中的溶解程度不同,而等离子熔覆为快速凝固过程,元素扩散不充分,所以,熔池中形成了以WC颗粒为中心,W含量逐渐降低的梯度分布状态,即离WC越近,形成的复合碳化物中的W含量就越高。十字状复合碳化物中含有Si元素,Si是影响十字状碳化物析出的特征元素[10]。

(a)涂层底部 (b)涂层上部图3 涂层的显微组织

表2 EDS分析结果 wt%

对图2中的WC进行放大观察,如图4所示。图4(a)中,WC主要分布在涂层底部,WC颗粒只有外表层部分溶解,其边缘形成了厚约2 μm的合金反应层,并且周围没有复合碳化物形成。WC颗粒周围的合金层能够提高WC颗粒与涂层的结合强度,阻止WC的进一步分解[10-11]。图4(b)中,WC颗粒的溶解程度大于图4(a)中WC颗粒的溶解程度,而且周围生成了不规则块状的复合碳化物,如图4(c)所示,块状碳化物的外围是短棒状碳化物,如图4(d)所示。图4(e)中,WC全部溶解,周围的碳化物为块状,远处的则多为十字状,如图4(f)所示。

2.4 涂层的硬度分析

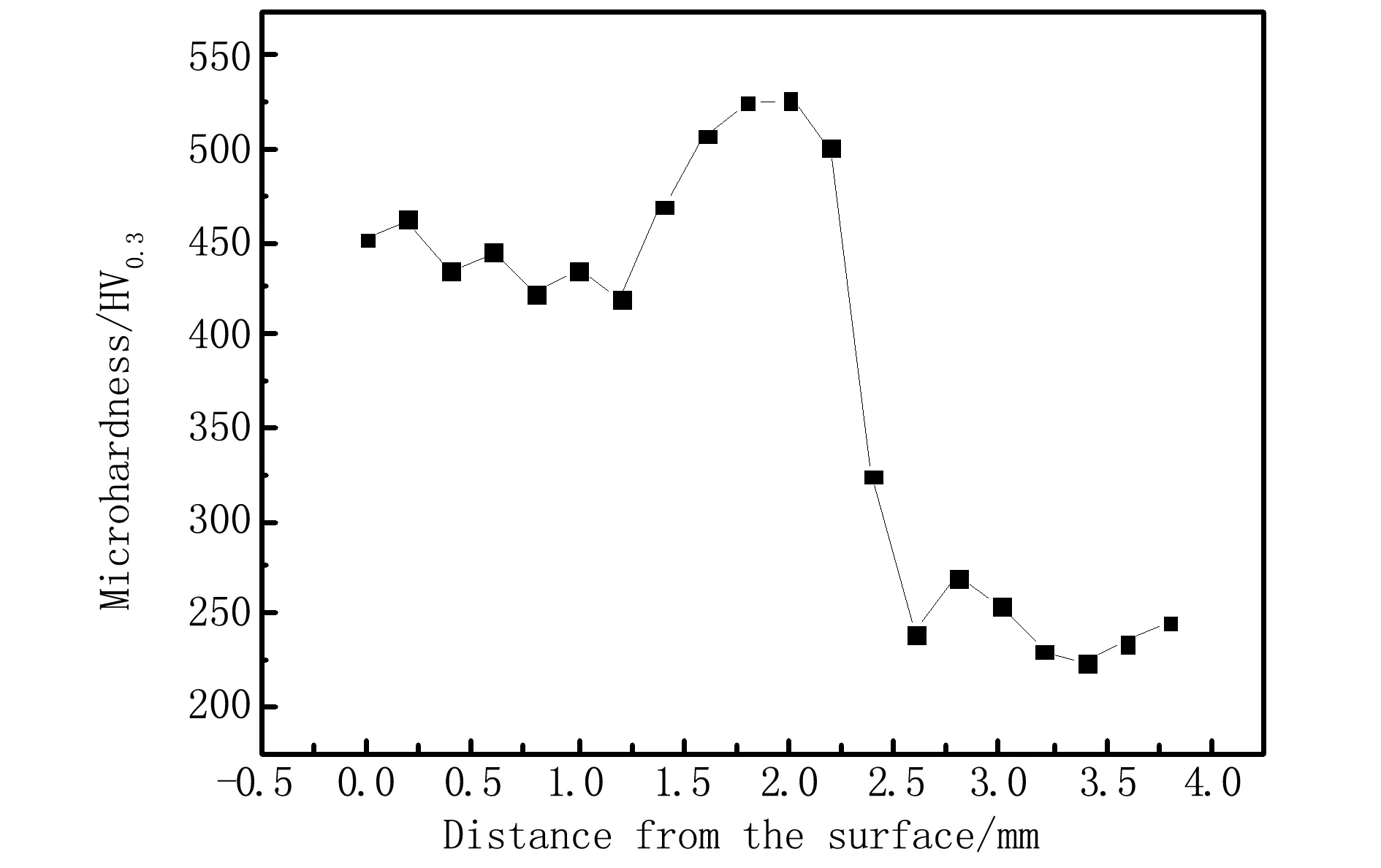

涂层显微硬度分布曲线如图5所示。从图5可以看出,整个涂层的硬度在420~530 HV0.3之间,明显高于基体硬度210~240 HV0.3。涂层硬度的最高点出现在涂层底部,这是因为WC主要分布在涂层底部。涂层硬度值提高的主要原因是:γ-(Ni,Fe)中固溶了大量的Cr、Si、W元素,起到了固溶强化的作用;等离子熔覆快速凝固产生的细晶强化作用,涂层中析出的Cr23C6、CrSi2等硬质相,涂层底部的WC及其周围的新生相M6C型复合碳化物等,也都使涂层的硬度得到提高。

2.5 涂层的磨损试验结果分析

涂层和基体的磨损试验对比结果如图6所示。从图6可以看出,基体失重约是涂层失重的4倍,而且,基体的失重曲线呈直线激增状态,但涂层的失重曲线在2 h后趋于平缓,磨损失重速率开始降低。这说明,在干滑动磨损条件下,涂层的耐磨性明显优于基体。

与基体相比,涂层具有良好的耐滑动磨损性能。其主要原因是:①涂层中高硬度的Cr23C6、CrSi2、WC相在磨损过程中起到了抗磨骨架作用;②γ-(Ni,Fe)固溶体的韧塑性好,对硬质相起到了很好的连接和把持作用,同时W、Cr和Si元素溶入基体中产生的固溶强化效应提高了γ-(Ni,Fe)的强度;③等离子快速凝固产生的细晶强化效应赋予涂层优良的韧性,使涂层在磨损过程中减弱了开裂和显微剥落的倾向。

2.6 涂层的耐蚀性分析

将304不锈钢基体和WC/Ni基复合涂层在 3.5%NaCl溶液腐蚀介质中进行极化,模拟吸收塔搅拌器叶轮高含量的氯离子工作介质,其塔菲尔曲线如图7所示。虽然涂层的自腐蚀电流密度大于不锈钢基体的自腐蚀电流密度,但涂层的腐蚀电位比基体高约120 mV,表明涂层的腐蚀倾向低于基体。阳极极化曲线显示,涂层的击破电位为-340 mV,高于基体的-560 mV,表明涂层的钝化状态更加稳定,在击破电位前涂层的腐蚀电流密度更低。综合以上分析结果,在该腐蚀体系下,复合涂层的耐蚀性能优于304不锈钢基体。

图4 涂层中WC的溶解形貌

图5 涂层显微硬度分布

图6 试样磨损结果

复合涂层在3.5%的NaCl溶液中耐蚀性能优于不锈钢基体。其主要原因为:① γ-(Ni,Fe)中固溶了大量的Cr、Si元素,提高了固溶体的电极电位;②等离子熔覆快速凝固形成的定向凝固组织使晶粒取向相似,减少了因晶粒取向不同而增加的腐蚀倾向;③等离子涂层显微组织细小均匀,减少了单位晶界上的杂质元素含量,从而降低了原电池腐蚀速度。

3 结 语

(1)采用等离子熔覆技术,在304不锈钢基体上制备含35%WC的Ni基复合涂层,涂层成型良好,表面光滑、连续,无宏观裂纹缺陷。涂层组织呈枝晶生长特征,主要由γ-(Ni,Fe)固溶体及Cr23C6、CrSi2、WC及M6C等组成,涂层的结晶形态从涂层底部的平面晶向外逐渐发展为柱状树枝晶和等轴树枝晶。

(2)涂层的显微硬度在420~530 HV0.3之间,明显高于基体的210~240 HV0.3。磨损试验结果表明,基体失重约是涂层失重的4倍,说明在干滑动磨损条件下,涂层的耐磨性得到显著提高。在3.5% NaCl溶液中,涂层的腐蚀电位和击破电位均高于基体,涂层的耐腐蚀性能优于304不锈钢基体。

[1] 彭竹琴,商全义,卢金斌,等.铸铁等离子熔覆铁基合金耐磨涂层[J].焊接学报,2008,29(4):61-64.

[2] Zhang L M,Sun D B,Yu H Y, et al. Characteristics of Fe-based Alloy Coating Produced by Plasma Cladding Process[J]. Materials Science and Engineering A,2007,457:319-324.

[3] Liu H T,Wang L P,Ge S R, et al. Optimization of Shearer Sliding Boots by Plasma Cladding with Cr4MnTi[J].Mining Science and Technology (China),2011,21:877-880.

[4] 赵龙,贺亚勋,卢金斌,等. Q345钢等离子弧熔覆铁基合金涂层组织分析[J]. 中原工学院学报,2015,26(1):59-62.

[5] 高原,王成磊,黄家强,等.高频感应熔覆Ni60 合金组织及耐磨性能研究[J].稀有金属材料与工程,2011,40(2):309-312.

[6] 刘祥庆,郭志猛,高克玮,等.感应熔覆Ni60 涂层显微组织及耐蚀性[J].材料热处理学报,2016,33:96-100.

[7] 王开明,雷永平,魏世忠,等.WC含量对激光熔覆Ni基WC复合涂层组织和性能的影响[J].材料热处理学报,2016,37(7):172-179.

[8] 郝建军,赵建国,彭海滨,等.氩弧熔覆WC增强镍基涂层的组织与性能分析[J].焊接学报,2009,30(12):26-28.

[9] 彭竹琴,李俊魁,齐振东,等.H13模具钢等离子熔覆WC/Ni基复合涂层研究[J].中原工学院学报,2015,26(6):48-52.

[10] 袁有录,李铸国.Ni60A+WC增强梯度涂层中WC的溶解与碳化物的析出特征[J].材料工程,2013,(11):12-19.

[11] 卢金斌,张照军,宁久超,等.添加碳化钨铁基合金等离子弧熔覆复合涂层的组织分析[J].焊接学报,2009,30(9):65-69.

(责任编辑:席艳君)

Microstructure and Performance of Nickel Based Alloy Plasma Coating on Strainless Steel

SUN Xiao-Dong1, PENG Zhu-qin1, LI Jun-kui1, WANG Zhi-Chao2, WU Qi-peng2

(1.Zhongyuan University of Technonlogy, Zhengzhou 450007;2.The Construction Decoration Corporation of China Construction No.7 Engineering Bureau, Zhengzhou 450007, China)

A WC/Ni composite coating is prepared on 304 stainless steel by plasma cladding technology. The microstructure of the composite coating is analyzed by SEM,EDS and X-ray diffraction (XRD).The microhardness of the coating is tested by microhardness tester. The wear resistance performance of the coating is evaluated on a MM-200 block-on-wheel sliding wear tester. The corrosion resistance of the coating in 3.5% NaCl solution is evaluated by linear polarization.The experimental results indicate that the microstructure of the coating is mainly consisted of γ-(Ni,Fe), Cr23C6, CrSi2, M6C and WC . The microhardness of the composite coating varys from 430 to 550HV0.3,and the wear resistance of the coating increases more than 4 times. The corrosion resistance of the coating in 3.5% NaCl solution is better than that of the substrate.

plasma cladding; microstructure; wear resistance; corrosion resistance

2016-09-22

河南省科技发展计划项目(122102210504);郑州市科技攻关项目(131PPTGG416-2)

孙晓东(1988-),男,河南商丘人,硕士生,主要研究方向为金属材料及表面工程。

1671-6906(2016)06-0058-05

TG178

A

10.3969/j.issn.1671-6906.2016.06.012