液冷系统中冷板的设计及网络建模优化研究

刘 宁, 朱彩霞, 路向阳, 刘 青

(1.郑州铁路职业技术学院, 郑州 451460; 2.中原工学院, 郑州 450007)

液冷系统中冷板的设计及网络建模优化研究

刘 宁1, 朱彩霞2, 路向阳2, 刘 青1

(1.郑州铁路职业技术学院, 郑州 451460; 2.中原工学院, 郑州 450007)

通过分析现有散热系统的优缺点,设计了一种S型通道冷板和多支路并联的液冷系统,以使芯片数量多、位置分散、功率各不相同且对空间尺寸要求严格的电子设备满足均衡有效散热的需求。利用Fluent软件对S型通道冷板进行换热和流动特性数值分析,利用MacroFlow软件对整个液冷系统进行流体网络模拟和加阻优化分析。仿真结果表明,优化后的液冷系统能够使分散式散热的电子元器件实现有效散热。

液冷;分散式;并联;流量分配

随着电子元器件向轻量化、微型化发展,其单位体积功率剧增[1],造成芯片温度越来越高;而过高的温度会大大降低设备或系统的性能,严重影响电子产品的质量和运行的可靠性[2]。液冷散热是高功率密度电子元器件最常用的散热方式[3]。但分散式散热的多支路并联液冷系统精度要求高、实现难度大,相关研究较少。本文针对芯片数量多、位置分散、功率各不相同且对空间尺寸要求严格的电子设备的散热需求,设计了一种基于S型通道冷板的多支路并联的液冷系统,并使用Fluent软件和MacroFlow软件对S型通道冷板和液冷系统分别进行了数值模拟和优化分析,为实现分散式散热的电子设备均衡有效散热提供了参考。

1 液冷系统的设计

1.1 液冷系统的总体设计方案

该液冷系统由制冷块、微型液压泵、风冷式散热器、储液器4部分组成。作为液冷系统的核心部件,制冷块由冷板和芯片(模拟电子元器件热源)组成。芯片产生的热量通过冷板传递给冷板中的冷却液,从冷板吸收了热量流出的冷却液由微型液压泵驱动流到风冷式散热器,将吸收的热量散发出去,再由微型液压泵驱动流回冷板,形成一个完整的循环过程[4]。实验中采用水作为冷却液。

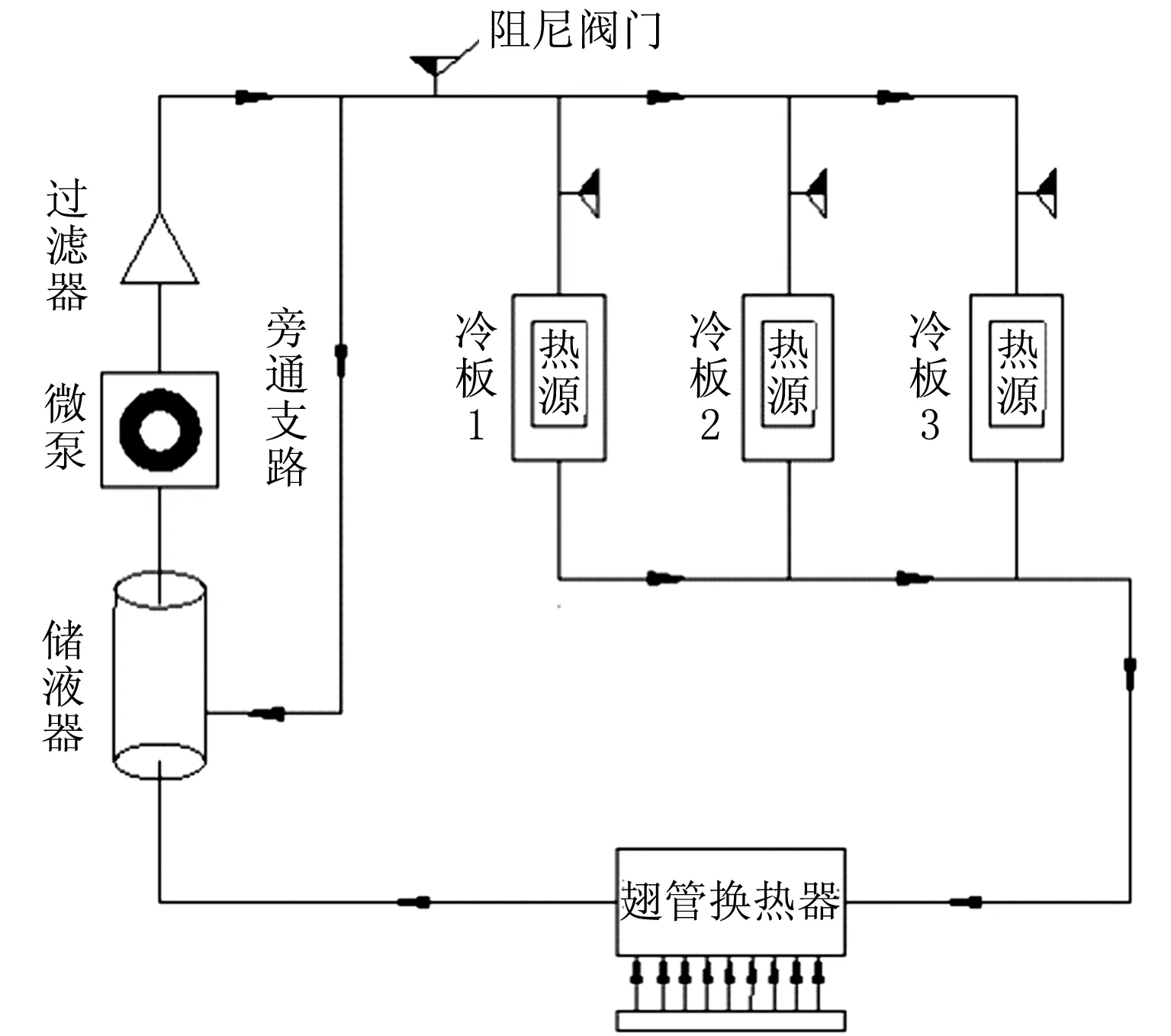

该系统由3条支路并联组成,负载芯片功率分别为155 W、230 W、300 W。为了实现各支路芯片均衡散热,需要合理调节每条支路的冷却液流量。本设计通过在各支路添加阻尼阀门,调节管路中冷却液的压力和流量,以实现各支路冷却液流量的平衡分配。总体设计方案如图1所示。

图1 液冷系统设计图

1.2 S型通道冷板的设计

冷板作为液冷系统中芯片散热的关键部件,其流道截面尺寸和结构形式的设计直接影响其散热能力。本文设计了一种流道为S型、截面为矩形的冷板[5],冷板材质选择比热容较高的紫铜。冷板模型尺寸及平视图如表1和图2所示。

设计目标为:环境温度为25 ℃,冷板中冷却液温度为30 ℃,进口流速v=0.6 m/s,流道进出口冷却液温差≤5 ℃,冷板可冷却最高功率300 W的电子芯片,且保证芯片表面温度≤45 ℃。

表1 冷板模型相关尺寸 mm

图2 冷板模型平面视图(单位 mm)

由冷板模型尺寸、冷却液物性参数及流体流动经验公式(1)、(2)可计算得出冷板的对流换热系数,再结合能量守恒公式(3)、(4),经过多次计算分析,可得出:当芯片发热功率为300 W,冷板内冷却液吸收的热量Q1等于芯片散发的热量Q2时,冷板进出口冷却液的温差≤5 ℃,芯片表面温度≤41.8 ℃。这说明,该冷板的设计形式满足芯片的散热需求。

Nu=0.023(Re)0.8Pr0.4

(1)

(2)

(3)

(4)

2 S型通道冷板特性的Fluent数值分析

(6)

由控制方程式(5)、(6),设定不同的芯片发热功率及不同的冷板进口冷却液流速v,分别代入软件模型进行模拟验算。图3为冷板进口冷却液流速v=0.6 m/s、芯片发热功率为300 W时的芯片表面和冷板内部流道温度分布图。由图3可以得出,芯片表面中心区域最高温度为44.7 ℃,冷板流道进出口冷却液温差≤5 ℃。模拟结果表明该冷板满足设计要求。

当芯片发热功率分别为150 W、225 W、275 W时,通过改变冷板进口冷却液流速,得出不同流量和流速下芯片表面温度及冷板进出口冷却液压力变化曲线,如图4所示。

(a)芯片表面温度分布图 (b)冷板内部流道温度分布图图3 冷板表面和内部温度分布图

(a)芯片表面温度和冷板进口冷却液流量的变化曲线 (b)冷板进出口压差和进口冷却液流速变化曲线图4 冷板的表面温度、进出口压差和冷却液流速的关系图

3 流体网络建模分析与优化

为了实现电子元器件的散热需求,将该液冷系统模型导入MacroFlow软件,进行液冷系统流体网络模拟分析。

首先,在原液冷系统网络模型(如图5所示)中,当系统进口冷却液总流量为2 613 mL/min、支路1中芯片功率为155 W、支路2中芯片功率为230 W、支路3中芯片功率为300 W时,支路1中冷却液流量为913 mL/min,支路2中冷却液流量为890 mL/min,支路3中冷却液流量为804 mL/min时,各支路进出口温差分别为:ΔT1=2.4 ℃,ΔT2=3.6 ℃,ΔT3=5 ℃。这表明,各条支路进出口温差差别较大,各支路流量分布不合理,严重影响S型冷板的换热效果,难以满足各支路的散热需求。因此,需要对原液冷系统进行优化,以实现各支路冷却液流量的合理分配,保证各支路芯片均衡有效散热。

在各支路添加阻尼阀门,调节管路中的压力和冷却液流量,以优化液冷系统,实现各支路冷却液流量的平衡分配。根据各支路芯片功率大小,计算出各支路冷却液流量分配比例,通过改变阻尼孔阀门的开启度,调节进入各支路冷板中的冷却液流量,如图6所示。在上述相同条件下,各支路阻尼阀门的开启度分别为h1=2.32 mm,h2=4.19 mm,h3=5.57 mm时,支路1中冷却液流量为626 mL/min,支路2中冷却液流量为836 mL/min,支路3中冷却液流量为1 153 mL/min,各支路进出口温差分别为:ΔT1=3.6 ℃,ΔT2=3.9 ℃,ΔT3=3.5 ℃。这表明,设置阻尼阀门后,各支路中冷却液流量得到合理分配,进出口温差较小,能够较好地实现均衡散热。

在图5、图6基础上,使用Fluent软件对液冷系统优化前后芯片表面温度进行验证分析,分析结果如表2所示。

图5 优化前液冷系统流体网络模拟结果

图6 优化后液冷系统流体网络模拟结果

表2 液冷系统优化前后不同流量下各支路芯片表面平均温度

从表2可以看出,液冷系统各支路加阻前,由于各支路冷却液流量不能合理分配,各支路间芯片表面温度差别较大。芯片1表面平均温度≤45 ℃,能够满足设计要求;芯片2、芯片3表面平均温度均≥45 ℃,不能满足设计要求。液冷系统加阻优化后,各支路冷却液流量得到合理分配,3个芯片表面温度均≤45 ℃,且各条支路间芯片表面温度差别很小,最大值为0.65 ℃。这表明,优化后3个芯片能够均衡有效散热,满足设计要求。

4 结 语

为了使芯片数量多、位置分散、功率各不相同且对空间尺寸要求严格的电子设备实现均衡有效散热,本文设计了一种S型通道冷板系统,该系统包含3条并联支路。首先,用Fluent软件对S型通道冷板进行流体阻力和换热特性数值模拟;再将液冷系统模型导入MacroFlow软件,对系统进行流体网络模拟和加阻优化分析;最后,结合Fluent软件对液冷系统优化前后芯片表面温度冷却情况进行模拟对比。仿真结果表明,优化后的液冷系统各支路具有良好的散热效果,完全符合设计要求。

[1] 尹本浩, 蒋威威, 何冰,等.液冷电子设备的冷板流阻匹配研究[J]. 电子机械工程, 2013,29(2):1-4.

[2] Johnson S T.Analysis of Manifold Fluid Flow Networks for Air and Liquid-flow through Modular Electronics[C]//Seventeenth IEEE SEMI-THERM Symposium, California,USA,2001.

[3] 关宏山.某相控阵雷达液冷流量分配系统研究[J]. 电子机械工程, 2011(4):19-38.

[4] 张根烜,张先锋,洪大良,等.微小通道液冷冷板散热性能分析[J]. 雷达科学与技术, 2015(2):210-213.

[5] 朱斌,沈军,魏涛.某高热流密度冷板的设计与优化[J]. 电子机械工程, 2014(4):15-18.

(责任编辑:张同学)

Research on Cold Plate Design and Optimization of Network Modeling in the Liquid Cooling System

LIU Ning1, ZHU Cai-xia2, LU Xiang-yang2, LIU Qing1

(1.Zhengzhou Railway Vocation & Technical College, Zhengzhou 451460;2.Zhongyuan University of Technology, Zhengzhou 450007, China)

A “s” type channel cold plate and multi branch parallel cooling system is designed to achieve the size of space requirements strict electronic equipment which has chip number, position disperse and different power centralized, uniform transverse and effective heat radiation.Through the Fluent software of “s” type channel cold plate to change heat and flow characteristics of numerical analysis are carried out and MacroFlow software on the cooling system of fluid network modeling and resistance analysis and optimization are also carried out. Finally, the results show that optimized cooling system can realize the electronic components distributed on chip effective heat dissipation.

liquid cooling system; distributed; in parallel; the distribution of the flow

2016—04—18

国家自然科学基金项目(61575022);河南省高等学校重点科研项目(15A140044)

刘宁(1987-),女,河南项城人,硕士,主要研究方向为制冷与低温工程。

1671-6906(2016)06-0068-05

TP302.1

A

10.3969/j.issn.1671-6906.2016.06.014