轴向柱塞泵柱塞副偏心状态油膜特性分析*

李晶 陈昊 訚耀保

(同济大学 机械与能源工程学院, 上海 200092)

轴向柱塞泵柱塞副偏心状态油膜特性分析*

李晶 陈昊 訚耀保

(同济大学 机械与能源工程学院, 上海 200092)

为了分析柱塞副偏心状态对油膜特性的影响,采用动压支承理论和数值模拟方法,研究在不同柱塞腔压力和缸体转速时柱塞副油膜形态及其变化规律,采用寿命试验台测试液压泵试验件并与理论结果进行对比验证.结果表明:柱塞偏心状态下,柱塞副油膜出现最小厚度值,油膜内部压力高于柱塞腔压力;压油区油膜厚度随压力增加而线性增加,随转速增加而减小,但转速越大,油膜厚度减少量越小,柱塞转过90°时油膜厚度达到最小值;吸油区最小油膜厚度几乎不随转速变化,且吸油区最小油膜厚度小于压油区油膜厚度;柱塞副最小油膜厚度出现位置与斜盘摩擦力方向一致.

柱塞泵;柱塞偏心;柱塞副;动压支承;油膜特性

轴向柱塞泵的柱塞与缸体组成柱塞副,其油膜特性直接影响泵的寿命.泵的运行过程中,柱塞的径向受力使柱塞轴线偏离缸体孔轴线,出现柱塞偏心状态.此时柱塞副油膜发生翘曲,引起摩擦副润滑不良,加剧柱塞副磨损,降低泵的容积效率,甚至发生“咬缸”现象[1].柱塞副的研究由来已久.Pelosi等[2- 3]分析了柱塞运动学和油膜摩擦力,通过改变柱塞表面形状改善柱塞副油膜润滑特性;Reece[4]研究了柱塞材料应力对柱塞热变形的影响,认为柱塞副油膜形态决定泵的工作状态.Wieczorek等[5]通过仿真发现柱塞偏心量对柱塞副油膜的压力有影响;Kumar等[6- 7]采用带均压槽的柱塞,研究柱塞油膜压力;文献[8]研究了椭圆柱塞的柱塞副油膜性能,为柱塞泵和马达的设计提供了新思路;文献[9]开展了柱塞副油膜润滑特性研究,发现柱塞副的油膜厚度随泵转速增加而减小;文献[10]搭建虚拟样机研究了柱塞副的油膜微观特性.国内亦有一定的研究成果[11].Xu等[12- 13]利用模型泵总结柱塞偏心的影响因素,认为柱塞偏心会改变油膜形态;文献[14- 15]分析了柱塞偏心对径向柱塞泵泄漏量的影响以及动压轴承的油膜形态.

为了反映实际工况下柱塞副油膜的形态和润滑特性,文中考虑柱塞腔压力对偏心状态的影响,分析工作压力、转速与油膜形态之间的关系.

1 数学模型

1.1 柱塞力平衡方程

轴向柱塞泵工作时,柱塞在缸体中的运动包括沿柱塞轴线方向的往复运动、绕柱塞轴线的旋转运动以及柱塞径向偏心运动.柱塞径向受力引起柱塞偏心.柱塞随着缸体转动过ρ角度时,受力状态如图1所示.其中:Fs为滑靴对柱塞球头的作用合力,包括滑靴副油膜的静压支承力、热楔作用力和挤压变形产生的支承力;Fa为柱塞运动惯性力;Fpp为排油腔压力;Ff为油膜对柱塞体的摩擦力;FG为柱塞自身重力;FL为柱塞运动产生的离心力,FLY为离心力在Y方向的分力;Fsf为斜盘对滑靴的摩擦力;Fp1和Fp2为柱塞副油膜的动压支承力;γ为斜盘倾角;ρ为柱塞转角.

图1 柱塞泵柱塞受力分析

取柱塞球头球心为转动中心,柱塞在X、Y方向的力平衡方程及力矩平衡方程为

Fssinγ+Fa+Fpp+Ff=0

(1)

Fscosγ+FG+FLY+Fsf+Fp1+Fp2=0

(2)

MFG+MFp1-MFp2-MFLY=0

(3)

式中,MFG、MFp1、MFp2和MFLY为对应外力的力矩.

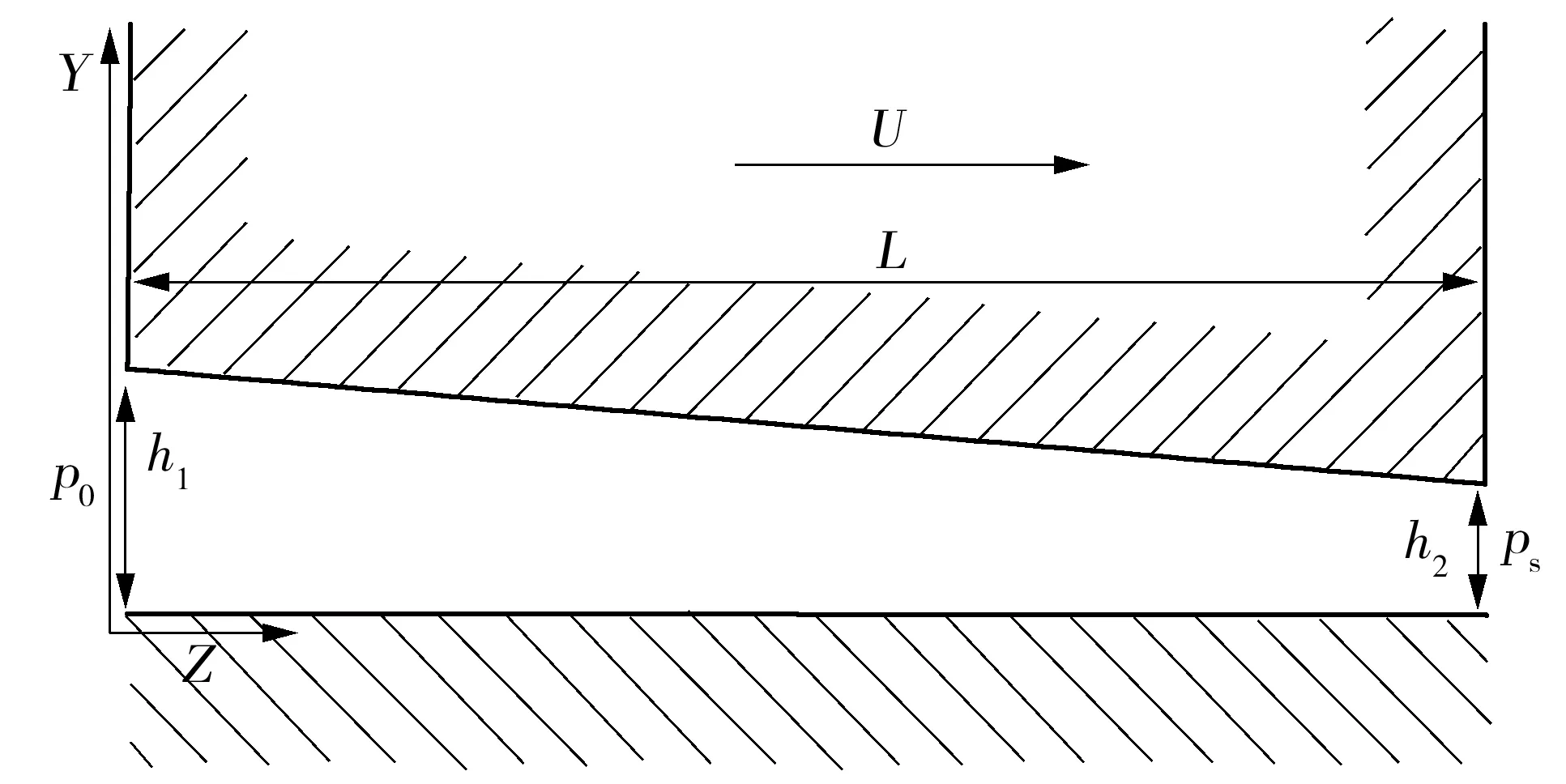

图2所示为柱塞副间隙示意图.柱塞偏心状态时,柱塞轴线倾斜,柱塞和缸体的相对运动可等效为两个不平行平面的相对运动,柱塞副前后有压力差,间隙内的油膜将产生动压支承引起的动压力.

图2 柱塞副间隙示意图

Fig.2 Schematic diagram of the gap between piston and cylinder

令

a=h1/h2

(4)

Δp=ps-p0

(5)

式中,h1、h2为柱塞副两端油膜厚度,a为两端厚度比值,Δp为柱塞副两端的压力差,两端压力分别为p0、ps.

由文献[16]可推得柱塞副内油膜任意点处由动压支承引起的压力表达式为

(6)

式中,pk为动压支承引起的动压力,μ为油液黏度,U为柱塞运动速度,L为柱塞留在缸体中的长度,即柱塞副长度,z为该点坐标值.

对动压支承引起的动压力分布表达式积分,得到单位宽度上的动压支承力为

(7)

1.2 油膜厚度方程

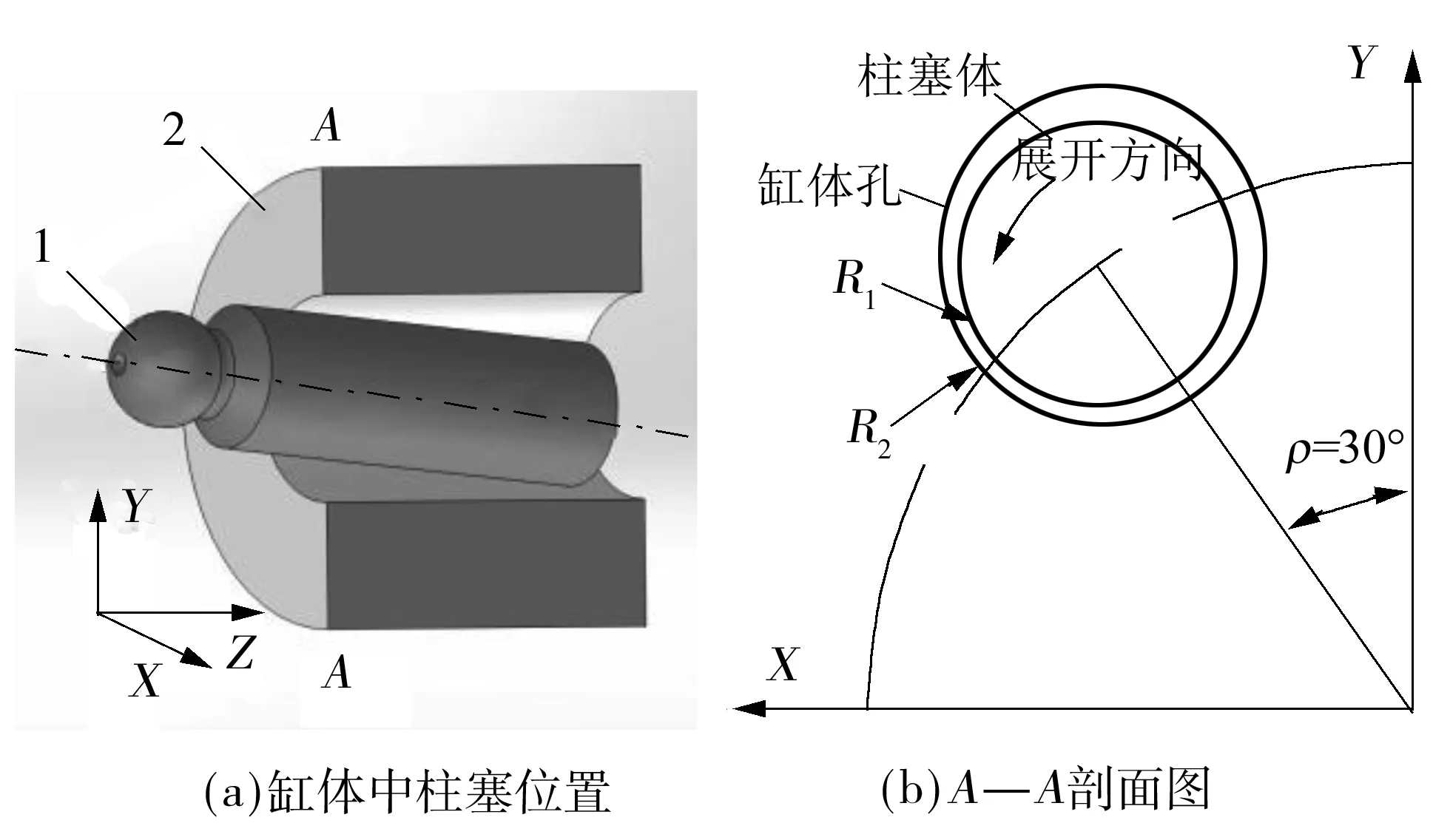

图3(a)为偏心状态时柱塞在缸体中的位置.此时柱塞轴线与缸体轴线不平行,油液充满柱塞与缸体之间的间隙,形成偏心状态下的柱塞副油膜.假设柱塞表面和缸体孔为理想圆柱,且均为刚体.将图3(a)沿A—A剖面剖开可得图3(b).

图3 偏心状态下柱塞位置

柱塞副的油膜厚度h可表示为

(8)

式中,R1为缸体孔直径,R2为柱塞直径,K、B分别为柱塞轴线在X、Y方向的偏心量.

柱塞表面圆柱面方程为

(9)

式中,L0为柱塞的总长度.

缸体孔圆柱面方程为

(10)

将式(9)、(10)代入式(8),并确定K、B的值,便可计算出柱塞副油膜厚度分布,即偏心状态下的柱塞副油膜形态.

2 理论结果及讨论

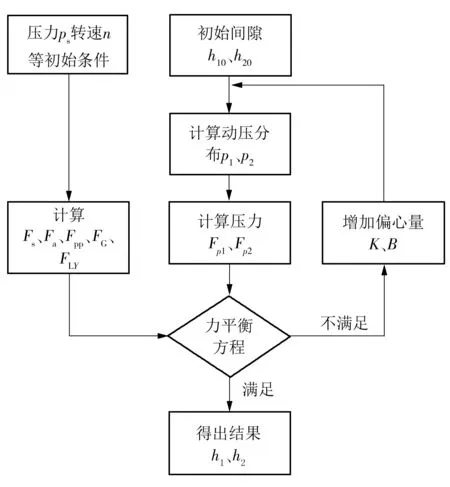

由于柱塞偏心量与柱塞力平衡方程耦合,可通过迭代法进行解耦.结合式(1)-(8)建立计算模型,如图4所示.文中给出的某型柱塞泵工作压力ps=21MPa,转速n=4 000r/min,柱塞总长度L0=65mm,油液动力黏度μ=0.019Pa·s,假设压油行程起点处为φ=0°.

任意选取柱塞转角ρ,将初始值代入模型,得出此时的动压分布和压力.如果满足力平衡方程,则输出此时的偏心量,进而确定各处油膜厚度;若不满足力平衡方程,则改变柱塞偏心量,进入模型继续迭代,直至得出该处柱塞副油膜形态.文中采用MATLAB软件编写计算程序,对每一个转角ρ的柱塞速度、加速度及留缸长度设定初值,计算出在X、Y方向上的偏心量.

图4 计算流程图

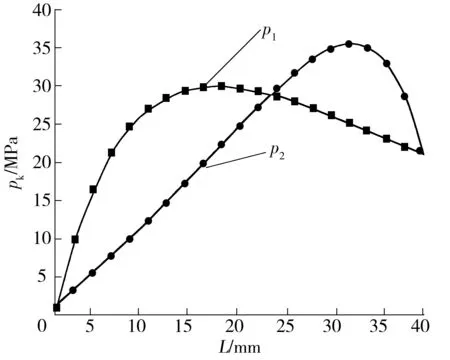

2.1 考虑动压力的油膜压力分布

图5为柱塞转角ρ=30°时柱塞副油膜内部压力分布.仅考虑柱塞随缸体运动速度方向上动压效应时,取运动方向指向一侧为柱塞副油膜外侧,与运动方向相反一侧为柱塞副油膜内侧.两侧压力曲线起点为泵外泄油液压力1 MPa,终点均为柱塞泵工作压力21 MPa.柱塞副外侧压力峰值为35 MPa,内侧压力峰值为30 MPa,均高于柱塞泵工作压力.结合式(4)可知,柱塞副油膜压力分布为非线性分布,且在油膜内部出现峰值,说明柱塞处于偏心状态时动压支承效应导致油膜压力分布发生变化.

图5 柱塞副油膜压力分布

2.2 油膜形态

在图3(b)中,以柱塞中心为原点,取Y轴负方向为φ=0°,沿着图中所示逆时针方向绕柱塞轴线将柱塞副油膜展开,可得此时柱塞副油膜形态.

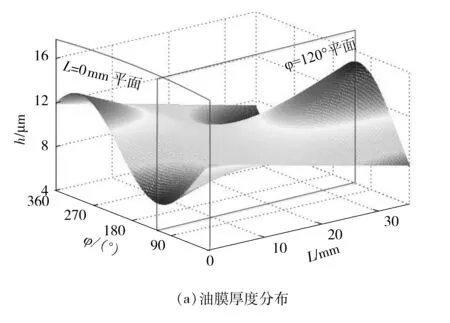

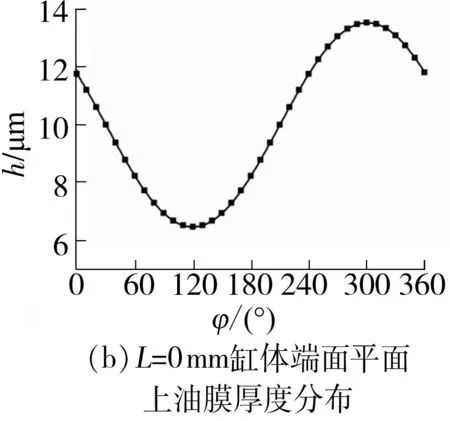

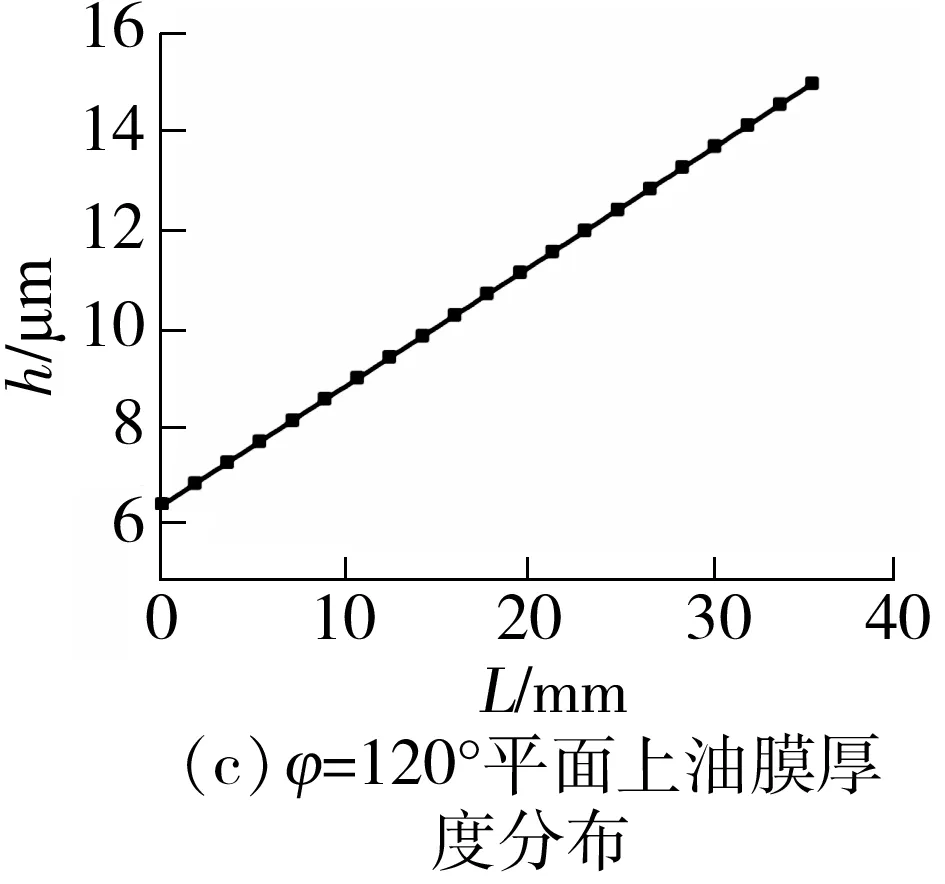

图6(a)为柱塞转角ρ=30°时的油膜形态,图中油膜厚度出现了明显的起伏,在缸体端面平面上,即L=0 mm平面上厚度变化最为剧烈.图6(b)为L=0 mm平面上油膜厚度分布.最小油膜厚度为6.452 μm,出现在展开角度φ=120°附近,与滑靴和斜盘间的摩擦力Fsf方向相同.这是由于重力和离心力远远小于滑靴与斜盘之间的摩擦力,动压力主要用于平衡此摩擦力.

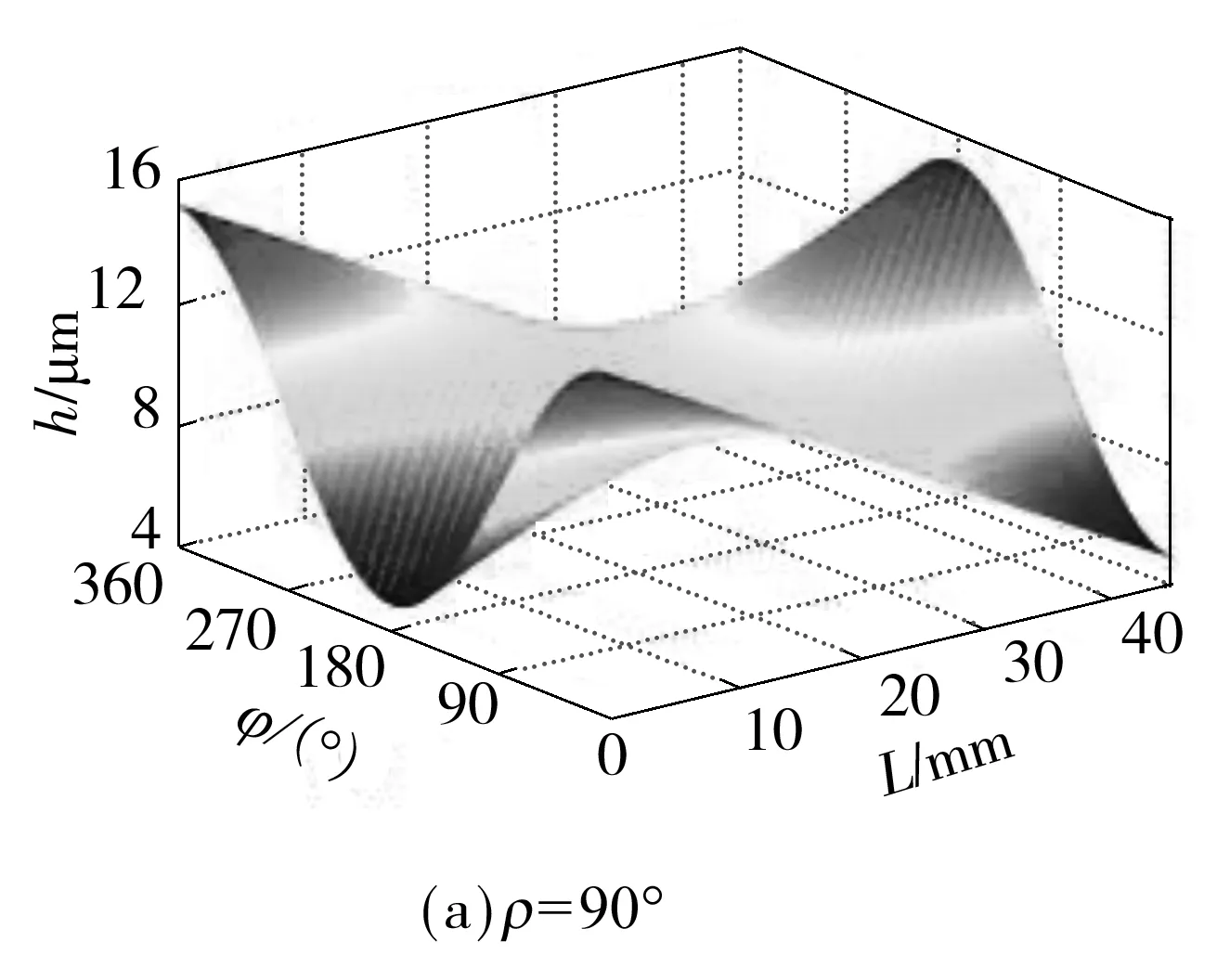

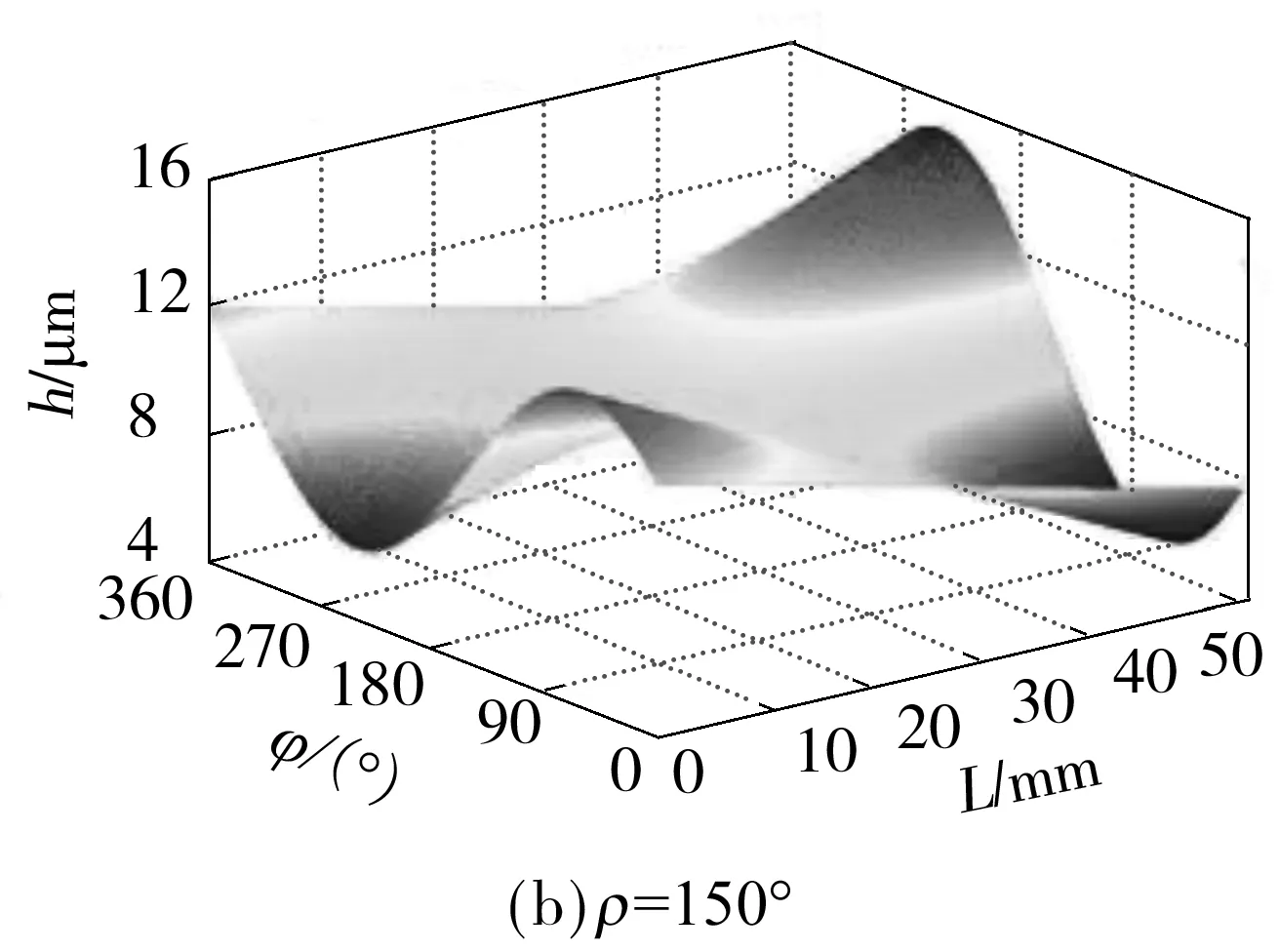

图6(c)为出现最小油膜厚度的φ=120°平面上的油膜厚度分布,呈现出在整个油膜长度方向上线性增加,说明柱塞前端油膜更薄,润滑条件更恶劣.柱塞转角ρ为其他角度时,柱塞副油膜形态如图7和图8所示.图7为压油区柱塞副油膜形态.柱塞轴线与缸体孔轴线不平行,呈现柱塞偏心状态.最小油膜厚度出现位置与斜盘摩擦力指向一致,ρ=90°时,最小油膜厚度出现在φ=180°处;ρ=150°时,最小油膜厚度出现在φ=240°处.柱塞前端油膜厚度较小.

图6 ρ=30°时柱塞副油膜形态

图7 压油区柱塞副油膜形态

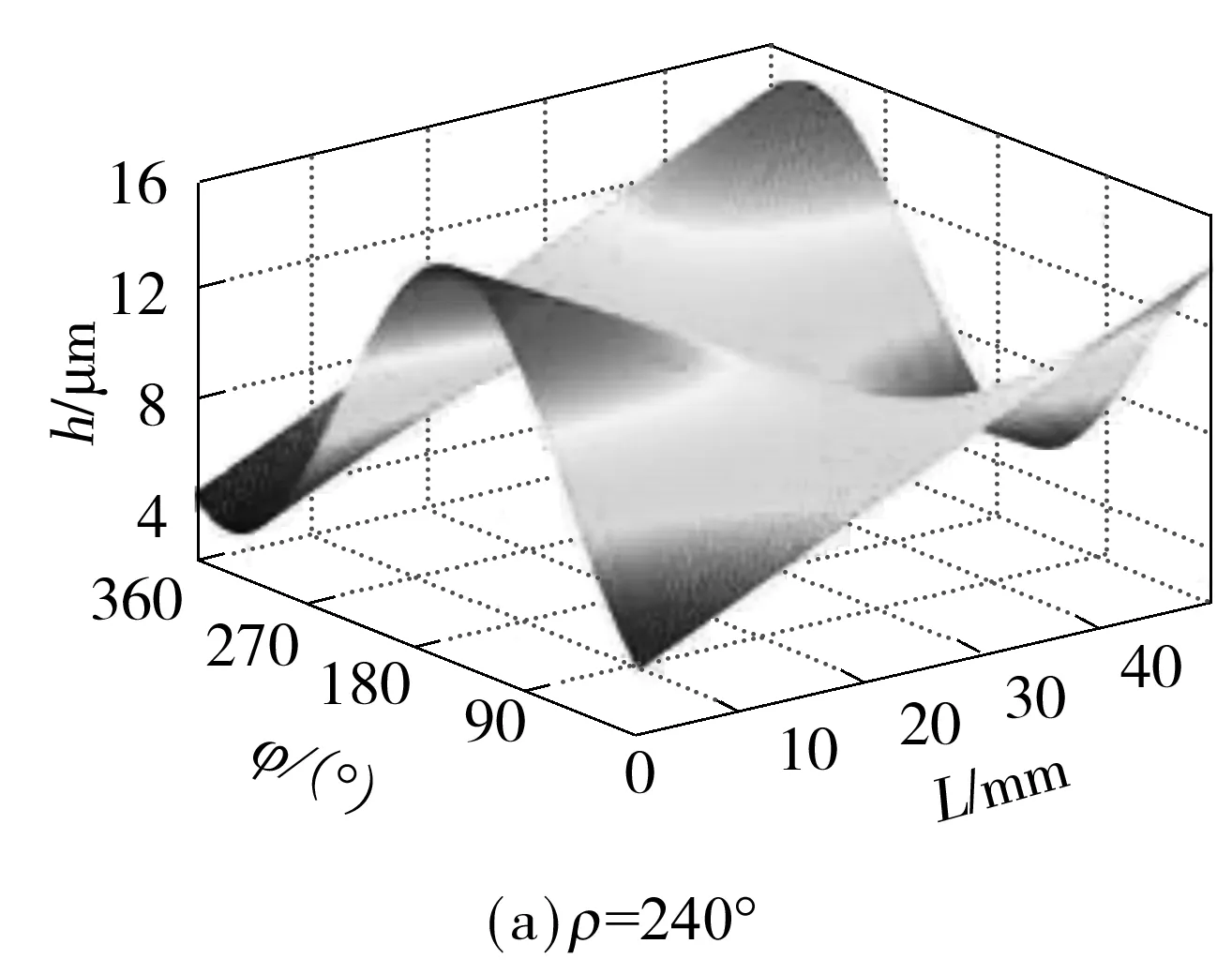

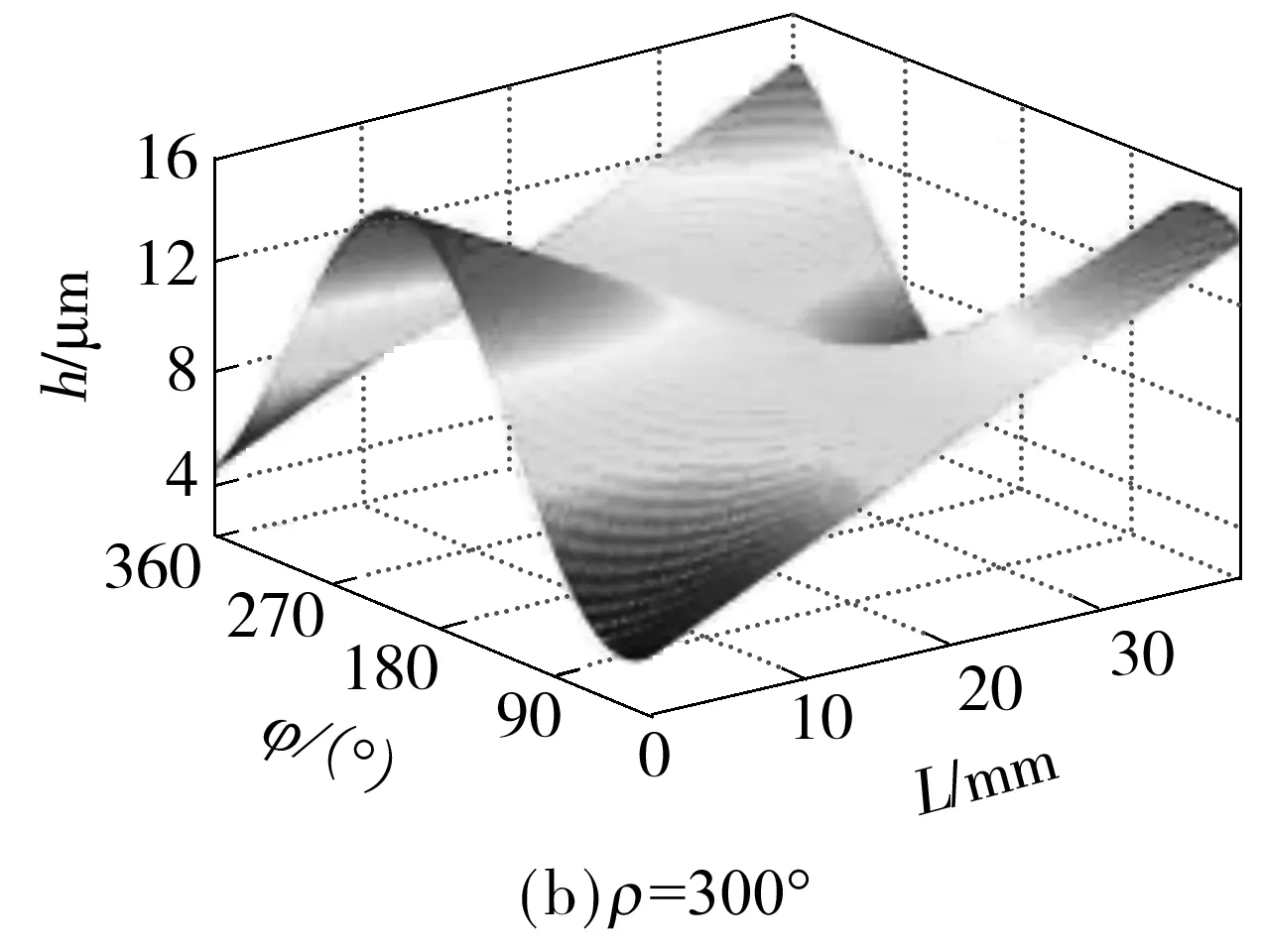

图8是吸油区柱塞副油膜形态.与压油区相似,吸油区柱塞轴线与缸体孔轴线不平行,呈现柱塞偏心状态.最小油膜厚度出现位置与斜盘摩擦力指向一致,柱塞前端油膜厚度较小.

图8 吸油区柱塞副油膜形态

2.3 最小油膜厚度

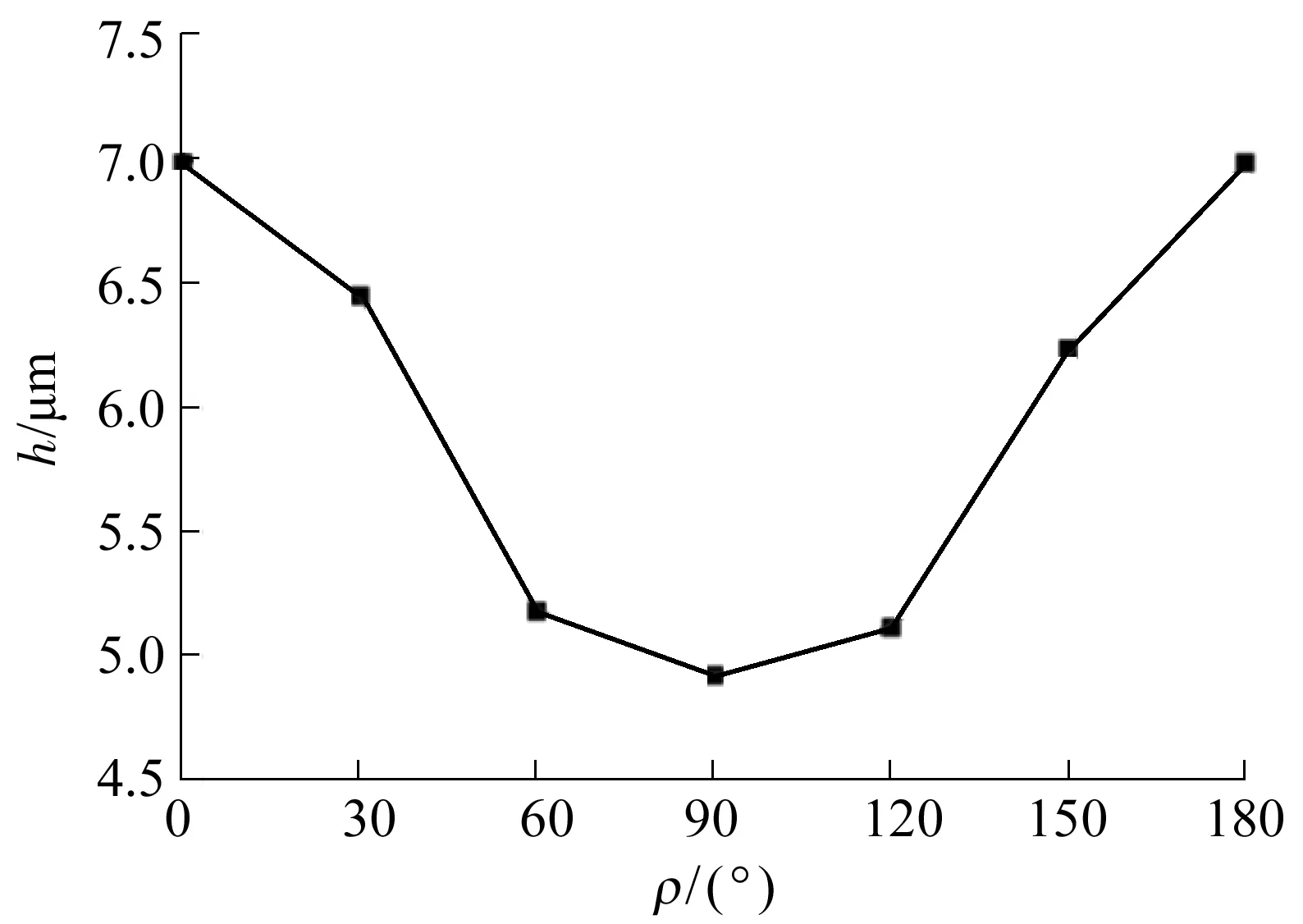

图9为柱塞在压油区时柱塞副最小油膜厚度的变化,ρ=90°时到达最小值4.921 μm.因为此时柱塞轴向运动速度U最大,内、外两侧油膜动压力达到峰值,但力矩平衡方程中,外侧动压力峰值力臂更大,因此内侧油膜动压力增加值更大,导致内侧油膜偏心更剧烈.

图9 压油区柱塞副最小油膜厚度

Fig.9 Minimum oil thickness of piston-cylinder interface in oil pressing area

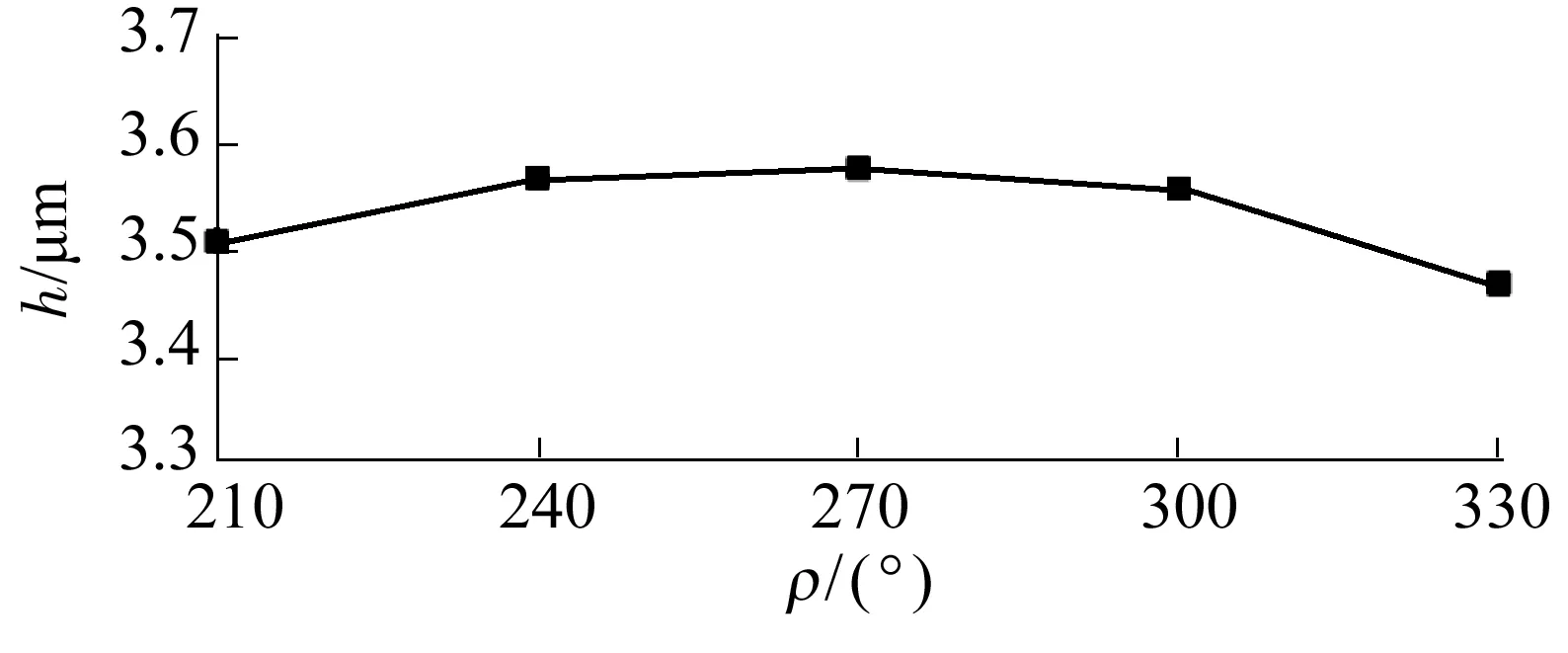

如图10所示,柱塞在吸油区转过不同角度时,柱塞副最小油膜厚度处于3.5~3.6 μm之间,小于压油区最小油膜厚度,工况更为恶劣.因为吸油区柱塞副两侧压力差较小,动压效应不明显,为产生足够动压力来平衡斜盘摩擦力,柱塞偏心量要比压油区更大.由于动压效应不明显,柱塞轴向运动速度变化对柱塞副最小油膜厚度影响有限,不同角度的最小油膜厚度变化小于0.1 μm.

图10 吸油区柱塞副最小油膜厚度

Fig.10 Minimum oil thickness of piston-cylinder interface in oil absorbing area

2.4 影响最小油膜厚度因素分析

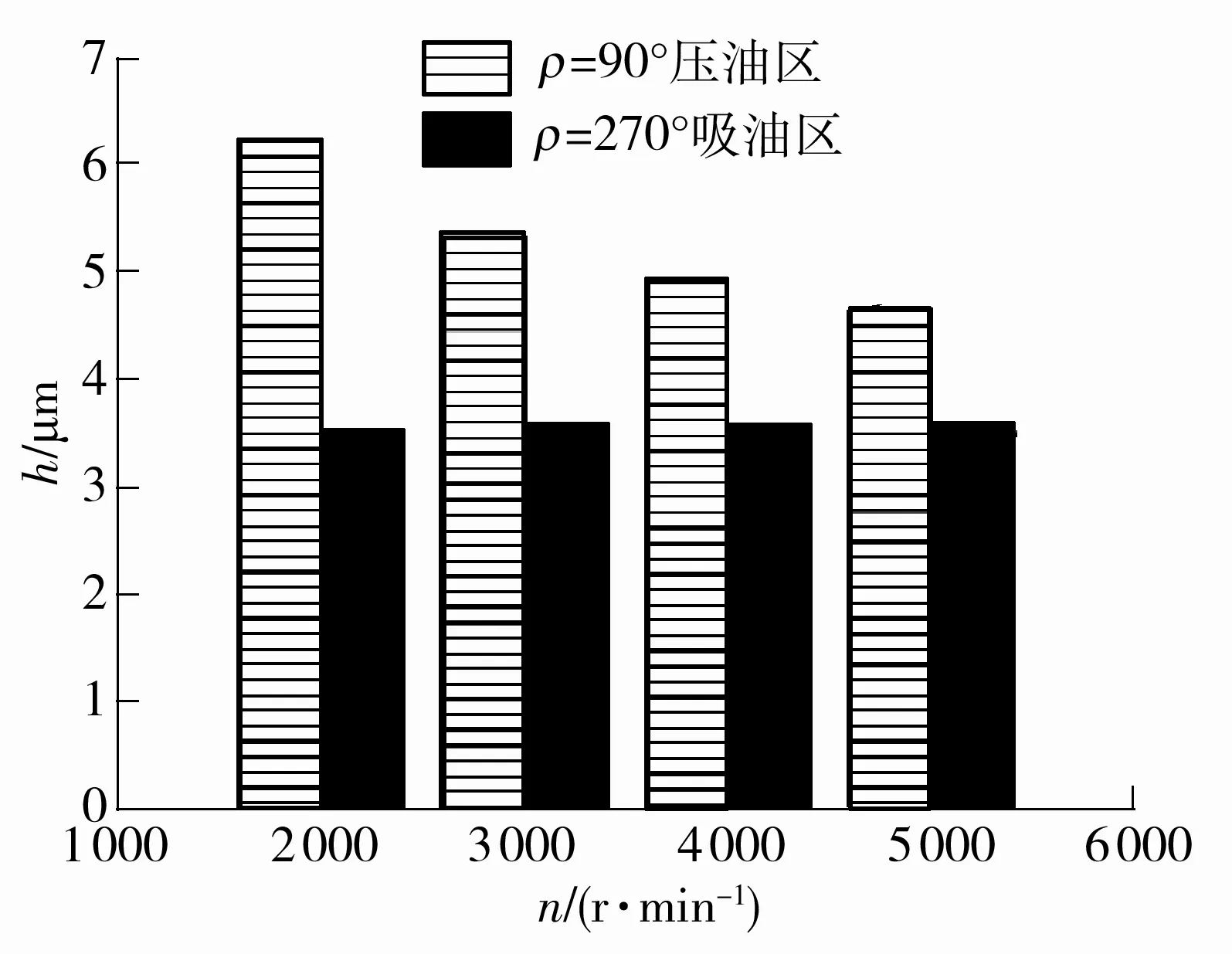

图11为不同转速下柱塞副的最小油膜厚度.压油区最小油膜厚度随着转速增加而减小,这是由于转速n增加后,柱塞与斜盘之间的摩擦力随之增加,同时柱塞的轴向运动速度U随之增加,需要更大的动压压力来达到力平衡,油膜变形更为剧烈,从而导致了更小的油膜厚度.吸油区最小油膜厚度随着转速的增加而几乎保持不变,这是因为柱塞间隙两侧压力差很小,随着转速增加斜盘摩擦力对动压压力分布影响较小,柱塞副偏心量基本保持不变.

图11 不同转速下柱塞副最小油膜厚度

Fig.11 Minimum oil thickness of piston-cylinder interface in different rotating speeds

图12为ρ=90°时不同工作压力下柱塞副的油膜厚度变化趋势.此时柱塞处于压油区,最小油膜厚度随着工作压力的增加呈近似线性增加.工作压力每增加3.5 MPa,最小油膜厚度增加约0.2 μm.工作压力由14 MPa上升至35 MPa时,最小油膜厚度由4.470 μm上升到5.868 μm.这是由于工作压力增加时,柱塞副间隙两端压力差增加,油膜动压压力增加,更容易平衡斜盘的摩擦力,因此油膜变形量小,柱塞偏心状态减轻.

图12 不同工作压力下ρ=90°时柱塞副最小油膜厚度

Fig.12 Minimum oil thickness of piston-cylinder interface in different pressure inρ=90°

3 试验结果及分析

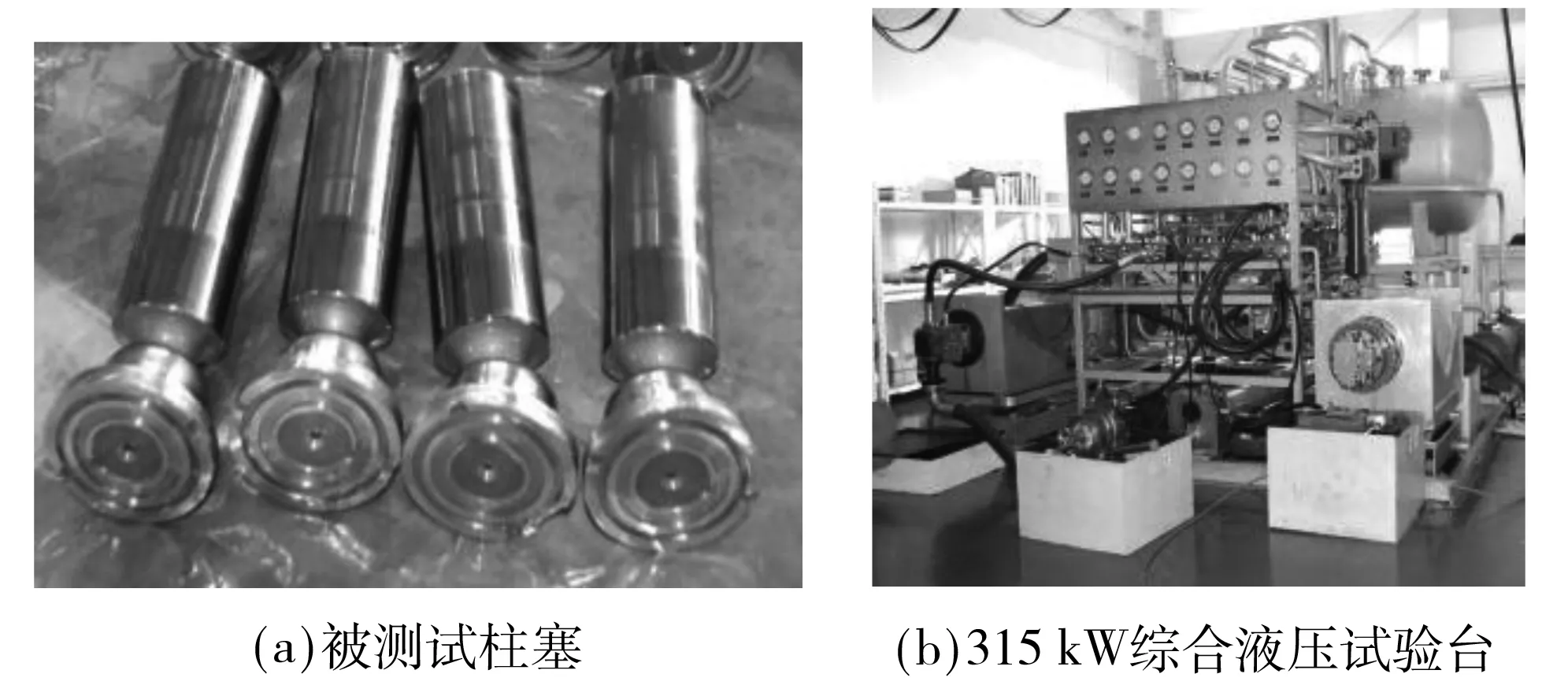

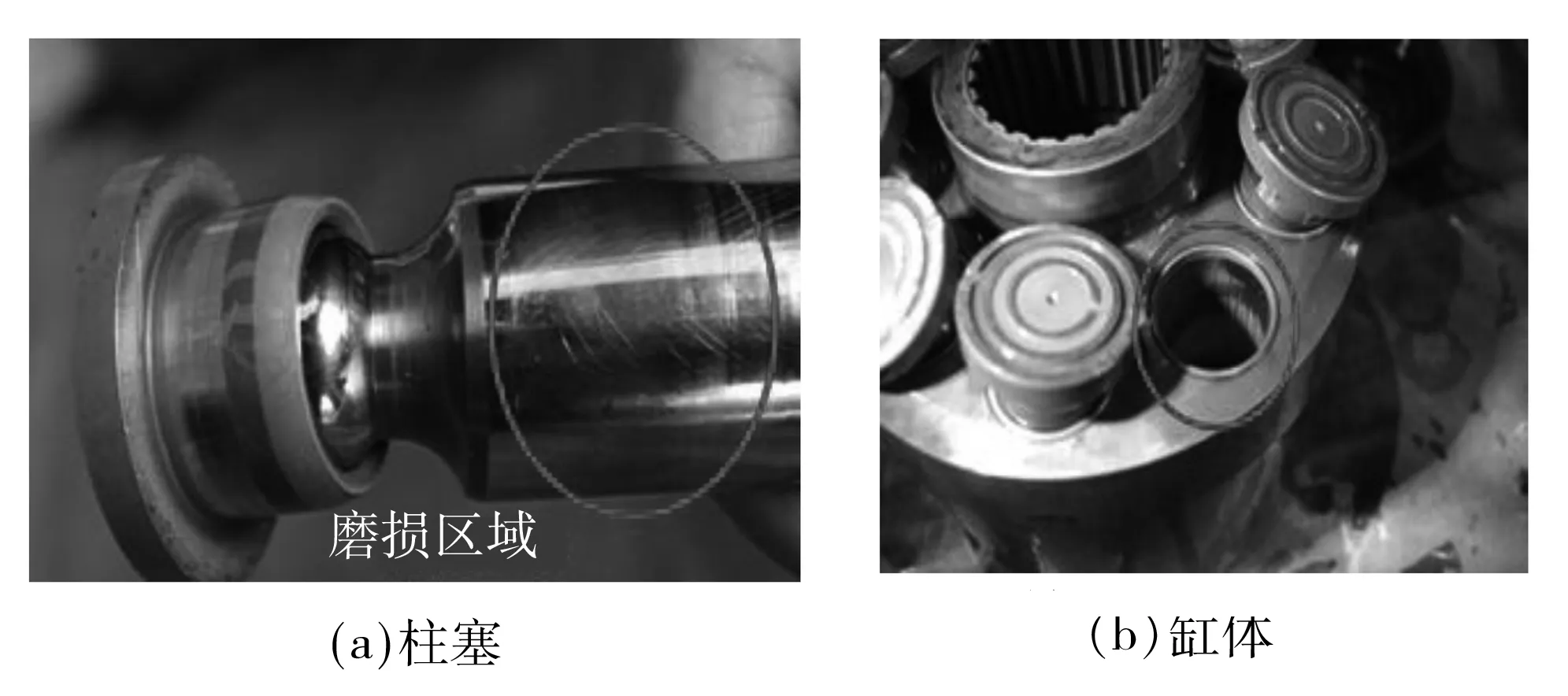

由于柱塞副油膜形态处于柱塞泵内部,不易直接观察,但柱塞副油膜形态影响柱塞与缸体之间的润滑状态,油膜厚度越小,柱塞与缸体越容易接触,因此产生的磨损量越大.为了研究柱塞副油膜特性,对轴向柱塞泵进行了磨损实验,以柱塞磨损情况反应油膜形态.

图13为液压泵试验测试件及寿命试验台.将被测柱塞组件与液压泵(P2LVO190)组合后,在315 kW泵综合性能试验台上进行试验验证.寿命试验过程中,环境温度为室温,转速n=2 500 r/min,使液压泵在21 MPa的额定工况下,泵处于最大排量状态连续运行250 h.运行结束后,进行柱塞尺寸检测.

图13 柱塞泵寿命实验

图14为实验结果磨损细节图,可以看到柱塞和缸体都有一定程度磨损,且各处磨损不均匀;柱塞在靠近球头的前1/3段磨损较为严重;柱塞和缸体的表面呈圈状划痕.这说明柱塞的偏心状态使得柱塞副油膜厚度分布不均匀,导致各处磨损不均匀;理论分析中柱塞副油膜最小厚度出现在柱塞前端,与试验结果磨损较为严重的位置对应.柱塞偏心方向与斜盘摩擦力方向一致,随着缸体旋转角度时刻变化.缸体每转过一周,偏心方向也转过一周,因此磨损划痕呈现圈状.

图14 柱塞副磨损细节

4 结论

文中进行了柱塞副偏心状态油膜数值模拟及试验分析,主要得到以下结论:

(1)柱塞处于偏心状态时,动压支承效应影响压力分布,柱塞副内部压力峰值高于泵工作压力.

(2)压油区最小油膜厚度在ρ=90°时出现极小值,吸油区最小油膜厚度基本保持不变,吸油区最小油膜厚度值小于压油区,润滑条件更恶劣.

(3)压油区柱塞副最小油膜厚度随泵转速增加而减少;最小油膜厚度随泵工作压力增大而呈现近似线性增大,提高工作压力可改善柱塞副偏心状态.

(4)柱塞前端的偏心状态更为明显,柱塞偏心方向与斜盘摩擦力方向一致,随柱塞绕缸体转动角度同步改变.

[1] 童水光,王相兵,钟崴,等.基于虚拟样机技术的轴向柱塞泵动态特性分析 [J].机械工程学报,2013(2):174- 182. TONG Shui-guang,WANG Xiang-bing,ZHONG Wei,et al.Dynamic characteristics analysis on axial piston pump based on virtual prototype technology [J].Journal of Mechanical Engineering,2013(2):174- 182.

[2] PELOSI M,IVANTYSYNOVA M.Heat transfer and thermal elastic deformation analysis on the piston/cylinder interface of axial piston machines [J].Journal of Tribology,2012,134(4):101- 115.

[3] PELOSI M,IVANTYSYNOVA M.A geometric multigrid solver for the piston-cylinder interface of axial piston machines [J].Tribology Transactions,2012,55(2):162- 174.

[4] REECE A G.Investigation of reducing energy dissipation in axial piston machines of swashplate type using axially waved pistons [D].West Lafayette:Purdue University,2009.

[5] WIECZOREK U,IVANTYSYNOVA M.Computer aided optimization of bearing and sealing gaps in hydrostatic machines:the simulation tool caspar [J].International Journal of Fluid Power,2002,3(1):7- 20.

[6] KUMAR S,BERGADA J M.The effect of piston grooves performance in an axial piston pumps via CFD analysis [J].International Journal of Mechanical Sciences,2013,66:168- 179.

[7] BERGADA J M,KUMAR S,LI Davies,et al.A complete analysis of axial piston pump leakage and output flow ripples [J].Applied Mathematical Modelling,2012,36:1731- 1751.

[8] SADASHIVAPPA K,SINGAPERUMAL M,NARAYANA-SAMY K.On the efficiency of the axial piston motor considering piston form deviations [J].Mechatronics,1996,6(3):283- 301.

[9] YI F,MASATAKA S.Mixed lubrication characteristics between the piston and cylinder in hydraulic piston punp-motor [J].Journal of Tribology,1995,117:80- 85.

[10] DEEKEN M.Simulation of the reversing effects of axial piston pumps using conventional CAE tools [J].Ölhydraulik und Pneumatik,2002,46(6):1- 11.

[11] 汤何胜,訚耀保,李晶.轴向柱塞泵滑靴副间隙泄漏及摩擦转矩特性 [J].华南理工大学学报(自然科学版),2014,42(7):74- 79. TANG He-sheng,YIN Yao-bao,LI Jing.Characteristics of clearance leakage and friction torque of slipper pair in axial piston pump [J].Journal of South China University of Technology(Natural Science Edition),2014,42(7):74- 79.

[12] XU Bing,ZHANG Junhui,YANG Huayong,et al.Investigation on the radial micro-motion about piston of axial piston pump [J].Chinese Journal of Mechanical Engineering,2013,26(2):325- 333.

[13] 张斌.轴向柱塞泵的虚拟样机及油膜压力特性研究 [D].杭州:浙江大学,2009.

[14] QIAN Dexing,LIAO Ridong.A nonisothermal fluid-structure interaction analysis on the piston/cylinder interface leakage of high-pressure fuel pump [J].Journal of Tribology,2014,136(021704):1- 8.

[15] GAO Gengyuan,YIN Zhongwei,JIANG Dan,et al.Numerical analysis of plain journal bearing under hydrodynamic lubrication by water [J].Tribology International,2014(75):31- 38.

[16] 许耀铭.油膜理论与液压泵和马达的摩擦副设计 [M].北京:机械工业出版社,1987:155- 160.

Oil Characteristic Analysis of Piston-Cylinder Interface in Axial Piston Pump with Radial Micro-Motion

LIJingCHENHaoYINYao-bao

(School of Mechanical Engineering,Tongji University,Shanghai 200092,China)

In order to analyze the influence of the radial micro-motion of piston-cylinder interface on the oil characteristic,based on the theory of dynamic pressure supporting,the oil shape in the piston-cylinder interface with different pressure and rotating speeds as well as its change is simulated. Then,a hydraulic pump is tested by using a service life test bench,and the test results are compared with the theoretical ones. The results show that (1) with the radial micro-motion,there exists a minimum oil thickness,and the pressure in the interface is higher than that in the cylinder;(2) the thickness in the pressing area linearly increases with the increase of pressure;(3) as the rotating speed increases,the thickness in the pressing area decreases and the decrease tends to become smaller;(4) when the turning angle is 90°,the thickness reach the minimum value;(5) in the absorbing area,the minimum oil thickness is irrelevant to the rotating speed,and it is smaller than that in the pressing area;and (6) the position of the minimum oil thickness is consistent with the direction of the centrifugal force.

piston pumps;radial micro-motion;piston-cylinder interface;dynamic pressure supporting;oil characteristic

2015- 12- 11

国家自然科学基金资助项目(51275356);工业和信息化部大型客机专项课题(MJF201302) Foundation items: Supported by the National Natural Science Foundation of China(51275356) and the Ministry of Industry and Information Technology of China for Civil Aircraft(MJF201302)

李晶(1972-),女,博士,副教授,主要从事液压系统及元件热分析和液压虚拟测试技术等研究.E-mail:cynthia_li@tongji.edu.cn

1000- 565X(2016)10- 0030- 06

TH 137.51

10.3969/j.issn.1000-565X.2016.10.005