10CrNi3MoV高强钢双面双弧GMAW工艺

贺进巍, 丁巧银, 刘海斌

(江南造船(集团)有限责任公司, 上海 201913)

10CrNi3MoV高强钢双面双弧GMAW工艺

贺进巍, 丁巧银, 刘海斌

(江南造船(集团)有限责任公司, 上海 201913)

为推广10CrNi3MoV钢高效自动焊技术,对 10CrNi3MoV钢双面双弧GMAW(Gas Metal Arc Welding)工艺展开研究,对10 mm厚的10CrNi3MoV钢板进行横、立位置双面双弧GMAW试验,获得质量可靠的焊接接头,掌握了10CrNi3MoV钢双面双弧GMAW操作要点,并确定其焊接参数。试验结果为实船建造制定焊接工艺提供参考。

10CrNi3MoV钢;双面双弧;GMAW;接头性能

0 引言

10CrNi3MoV钢作为主船体用钢,具有较高的强度、良好的韧性和耐海水腐蚀的能力。但是,焊接后其热影响区存在软化、脆化和冷裂纹倾向。目前,10CrNi3MoV钢在实际生产中,以埋弧自动焊和焊条电弧焊为主,辅以少量气体保护焊焊接。对接焊缝在设计和施工上一般采用Y型坡口,施焊过程严格按照下列顺序执行:焊前预热、焊缝正面坡口焊接、焊缝背面扣槽清根、背面坡口打磨、焊件预热、背面焊缝焊接。由于工序多,因此容易产生未焊透、裂纹等焊接缺陷,焊后焊缝残余应力大,结构易变形。在现有产品焊接时,焊工劳动强度大,焊件反复加热,产品质量稳定性控制难以保证。双面双弧GMAW采用焊缝坡口正反两面同时焊接的方法,简化了焊接施工工艺,与传统焊接方法相比,具有如下优点:(1) 焊接效率高,能耗少,免去反面碳弧气刨清根、预热打磨等工序,并节约相应的能耗;(2) 焊后残余应力和变形小;(3) 可改善焊缝组织,降低接头的淬硬倾向,稳定焊接质量;(4) 有利于自动焊技术的推广应用。

1 工艺分析

10CrNi3MoV钢为低碳调质钢,通过调质热处理获得强化。影响冷裂纹和热影响区脆化产生的关键因素是10CrNi3MoV钢焊接时冷却速度的控制,冷却速度主要受到预热及焊件散热条件的影响。预热温度80℃~120℃,且不宜采用过大热输入,通常采用多层多道焊的方法焊接。层间温度对于后道焊道而言相当于预热温度,对上一道焊道而言相当于后热温度,一般不大于150℃。层间温度控制过高,会使接头抗拉强度降低,产生软化。

10CrNi3MoV钢采用双面双弧焊接,坡口型式和接头装配精度是主要工艺影响因素,通过多次试焊和坡口改进优化,最终确定双面对称的X型坡口,如图1所示。同时,根据不同焊接位置留出足够坡口根部间隙,消除焊缝横向收缩余量过大对根部焊道成形的影响。双面双弧GMAW其两个电弧同时作用在焊缝正反两面,在焊接过程中,温度场呈双峰结构,双面热源往复加热,前电弧对后焊道有预热作用,可降低焊接残余应力,而后电弧对前焊道有后热作用,可适当降低焊缝冷却速度,有效防止冷裂纹,还可减轻热影响区脆化倾向。

图1 10CrNi3MoV钢双面双弧GMAW坡口

结合10CrNi3MoV钢自身的焊接特性,经过大量试焊和工艺改进,初步形成了双面双弧GMAW的基本工艺要点。

(1) 控制两个电弧适当间距。电弧间距太近,两者相互作用过大,易使焊缝过热,降低焊缝韧性,并且会出现焊穿、咬口、焊瘤、熔池下淌等现象。电弧间距太远,首道焊缝背面根部金属处于完全凝固状态,不利于焊缝重熔,将直接导致气孔、未熔合等焊接缺陷产生。

(2) 合适的装配间隙。横向位置试板装配间隙为1~2 mm,立焊位置试板装配间隙为3~4 mm最为合适。若装配间隙过大,焊缝易焊穿,而且会增加热输入,降低接头性能;过小的装配间隙则不利于根部焊缝金属从背面透出,容易产生未熔合。

(3) 降低总热输入,合理分配两个电弧的电弧功率和焊接参数。双面双弧GMAW采用后电弧比前电弧略低的电弧功率时可减小应力的积累叠加,在热输入总量不变和较小的弧间距下可减少焊接应力和角变形。此外,背面后电弧采用小于正面前电弧的焊接参数,可有效控制后弧侧焊缝的余高,特别是立焊位置的表面成形效果改善尤为明显。

2 工艺试验

以10 mm板厚的10CrNi3MoV钢为试验对象,在大量试板焊接的基础上,经焊缝无损探伤、理化性能测试等手段摸索出合理的焊接规范,并通过完整工艺试验进行了验证。

2.1 试验材料

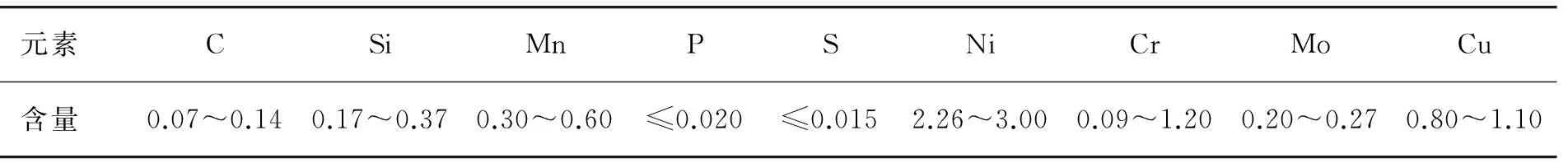

该试验使用的10CrNi3MoV钢的化学成分见表1,机械性能见表2。试验选用Φ=1.2 mm的焊丝,其化学成分见表3,机械性能见表4。保护气体采用80%Ar+20%CO2混合气。

表1 10CrNi3MoV钢化学成分 %

表2 10CrNi3MoV钢机械性能

表3 焊丝化学成分 %

表4 焊丝机械性能

2.2 焊接试验

试验采用奥地利Fronius公司生产的TIME 5000 Digital全数字化焊机。

10CrNi3MoV钢双面双弧GMAW横、立位置对接焊工艺试验如图2所示。选用10 mm厚度板材,其中横对接采用自动焊,立对接采用半自动焊,焊缝坡口型式按图1所示,焊接参数见表5。焊接过程中,两侧电弧十分稳定,焊缝与母材圆滑过渡,焊缝表面成形美观,如图3所示。

图2 双面双弧GMAW试验现场照片

图3 双面双弧GMAW焊缝表面成形照片

表5 10CrNi3MoV钢双面双弧GMAW参数

2.3 焊接接头力学性能及金相检验结果

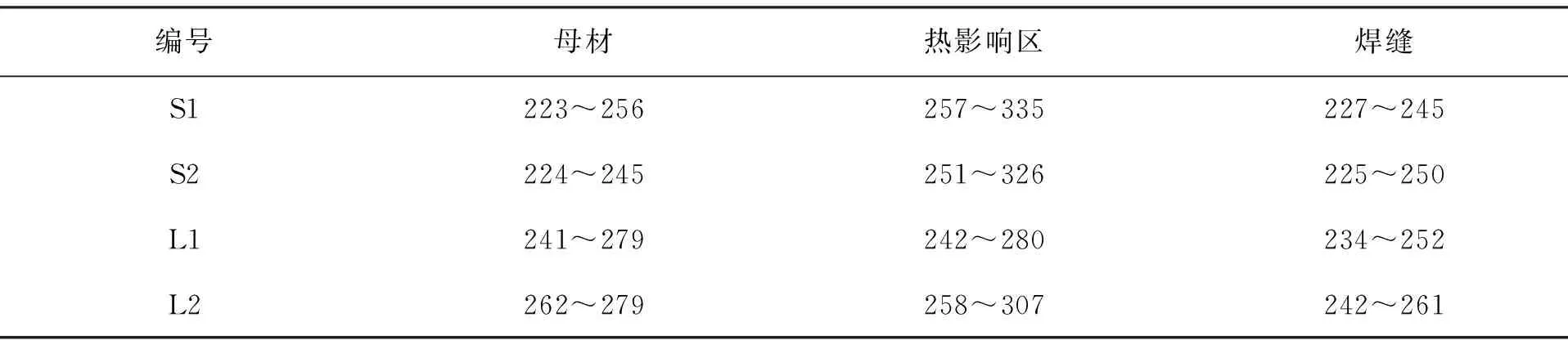

依据船体规范有关检验标准[1]对工艺试板的焊接接头进行了拉伸、冷弯、冲击等常规力学性能测试和金相检验,力学性能测试结果如表6所示,宏观金相检测照片如图4所示,硬度测试轨迹如图5所示,硬度测试结果如表7所示,其硬度最大值HV335,远低于规范限定的HV410。

表6 10CrNi3MoV钢双面双弧GMAW试板力学性能

图4 10CrNi3MoV钢双面双弧GMAW接头部分断面腐蚀照片

图5 10CrNi3MoV钢双面双弧GMAW硬度测试图

[][]

表7 10CrNi3MoV钢硬度测试值 HV3

从表7可以看出,所有接头的力学性能和金相检验结果均能满足规范设计要求。S1与S2相比,在冲击韧性方面有较大下降[2]。这是由于S1在焊接过程中两侧焊枪前后电弧间距较近,焊缝热输入增大,降低了焊缝韧性。同理,L2试板由于增大两电弧间距,冲击韧性较L1明显提高。焊接接头的最高硬度在热影响区,与传统单弧焊接工艺相比,其硬度值明显下降。主要原因是由于双面双弧GMAW的温度场呈双峰结构,双面热源循环加热,相互热作用减缓了焊缝冷却速度,从而降低了硬度值。

3 结论

(1) 双面双弧GMAW适用于 10CrNi3MoV钢的焊接,可以保证其接头性能指标符合设计规范要求。

(2) 焊枪电弧间距直接影响焊缝成型和接头性能,10CrNi3MoV钢双面双弧横焊时相距10~40 mm,立焊时相距40~60 mm较为适宜。

(3) 与传统的10CrNi3MoV钢焊接工艺相比,双面双弧GMAW可以有效改善焊缝组织,降低焊缝的冷裂和淬硬倾向。

(4) 双面双弧GMAW免去了焊缝碳刨清根、坡口打磨及中间预热工序,简化了施焊工序,提高了焊接效率。

[1] 国家科工委军标出版发行部.船体规范:GJB64.1A-1997[S].1997.

[2] 陈伯蠡.焊接冶金原理[M].北京:清华大学出版社, 1991.

Both Sides Double Arc GMAW Technology for 10CrNi3MoV High Strength Steel

HE Jinwei, DING Qiaoyin, LIU Haibin

(Jiangnan Shipyard (Group) Co., Ltd., Shanghai 201913, China)

A new both sides double arc GMAW technology for 10CrNi3MoV steel is introduced. From welding experiments of 10 mm 10CrNi3MoV steel in horizontal and vertical welding positions, qualified joints, welding parameters and operating key points are achieved.

10CrNi3MoV steel; both sides double arcing; GMAW; welding joint performance

国防科工局基础科研项目(JCKY2013206B001)。

贺进巍(1986-),男,焊接工程师,研究方向为低合金高强钢、钛合金高效自动化焊接。

U671

A