搅拌速率对银-石墨复合镀层耐蚀性和耐磨性的影响

陈川,陈宜斌,王宝凤,稂耘,叶志国,马光

(1.国网智能电网研究院,北京102211;2.南昌航空大学材料科学与工程学院,南昌310063)

搅拌速率对银-石墨复合镀层耐蚀性和耐磨性的影响

陈川1,陈宜斌1,王宝凤2,稂耘2,叶志国2,马光1

(1.国网智能电网研究院,北京102211;2.南昌航空大学材料科学与工程学院,南昌310063)

采用电沉积法在纯铜基体上制备了银-石墨复合镀层,研究了镀液搅拌速率对银-石墨复合镀层耐蚀性和耐磨性的影响。结果表明:随着搅拌速率的增大,复合镀层中石墨的含量先增大后减小,自腐蚀电流密度和自腐蚀电位呈现先增大后减小的趋势,但整体变化幅度不大;搅拌速率为320~920 r/min时,随着搅拌速率的增大,复合镀层摩擦因数增大,磨损率增大。考虑到工业生产要求,最佳搅拌速率为420 r/min,此时制备的复合镀层的磨损率可低至8.13×10-14m3/(N·m)。

高压隔离开关;银-石墨复合镀层;搅拌速率;耐蚀性;耐磨性

隔离开关由于运行环境比较恶劣,其可靠性很大程度上受到环境因素的影响与制约,经常会出现触头、触指发热,瓷瓶断裂、锈蚀等问题[1]。据国网公司统计,2008-2010年,接触发热占隔离开关全部故障的45%,发热问题尤为突出[2]。接触部位过热的根本原因是接触不良,导致接触不良的直接原因是沙尘、雨雪、潮气和污秽的侵袭,致使接触表面积灰、积垢和锈蚀[3]。因此,研究高压隔离开关电触头表面防护镀层的耐蚀性和耐磨性对减少高压隔离开关故障率、维护电网稳定运行有重要的意义。

目前,国内高压隔离开关触头材料的表面防护镀层普遍采用镀纯银和镀硬银技术,但镀银层存在耐磨性差,自清洁能力不强,易积灰尘等问题,已不能满足电网系统的发展需求。德国西门子公司对触头、触指接触材料进行了技术创新,研发并生产了银-石墨镀层,该镀层集合了银的高导电率、低接触电阻和石墨的优良润滑性、高耐磨性和高耐蚀性等优点[4-6],已广泛应用于高压电网隔离开关的电接触材料中。随着特高压、超高压输电线的快速发展,对电接触材料的性能要求越来越高,因此,研究银-石墨复合镀层的耐蚀性和耐磨性具有重要的意义。

本工作在氰镀银体系下,研究镀液在不同搅拌速率[7]下对复合镀层耐蚀性和耐磨性的影响,以期寻求银-石墨复合镀层在制备过程中的最佳搅拌速率。

1 试验

1.1 试验材料及基体预处理

为了保证镀层质量,试验中采用氰化镀银体系。采用德国施洛特公司生产的天然鳞片石墨,平均颗粒尺寸<5μm。电镀阳极板为99.99%(质量分数,下同)纯银板。镀液中使用的石墨分散剂为德国施洛特公司生产的VP06-122与VP06-123,其中VP06-123起辅助分散作用。使用99.99%无氧纯铜作为银-石墨复合镀层的基体材料。

使用砂纸打磨铜基体试片使之呈镜面光亮,将打磨后的铜基体试片置于NaOH、Na2CO3· 10H2O、Na2O·n SiO2和Na3PO4·12H2O混合碱液中除油1 min,除油温度60℃,电流密度3 A/dm2;再将试片放入HNO3、H2SO4、NaCl混合液中3 s以除去试片表面的氧化皮,最后置于125 g/L H2SO4溶液中使试片表面活化后备用。

1.2 预镀银、镀银、银-石墨复合镀

将预处理后的试片带电放入预镀银槽中进行预镀银。工件预镀银完成后不水洗,直接放入镀银槽中施镀。镀银工序结束后,得到厚度11~12μm的纯银镀层,再将试片放入银-石墨复合镀槽中进行施镀。预镀银、镀银和石墨镀银槽液都由中航工业洪都热表处理厂提供,其中石墨镀银槽液的配方是在镀银槽液基础上加入石墨、VP06-122和VP06-123添加剂制得的。添加剂VP06-122和VP06-123的加入量均为20 mL/L,石墨的加入量为60 g/L,温度、p H及搅拌速率与镀银工艺条件相同。施镀所采用的搅拌方式为磁力搅拌(ZNCL-GS-C型)、搅拌速率分别为320,520,720,920 r/min,电流密度为0.3 A/dm2,温度为25℃,p H(PHS-3C型p H计)为12.5。

1.3 镀层中石墨含量测试

使用立体显微镜观察银-石墨复合镀层的表面形貌,使用Image-ProPlus[8]软件统计银-石墨复合镀层中石墨的面积分数。

1.4 镀层耐蚀性测试

使用PARSTAT 2273电化学测试系统测定不同搅拌速率条件下制得的银-石墨复合镀层的极化曲线。采用三电极测试体系,饱和甘汞电极(SCE)为参比电极,20 mm×20 mm×1 mm的铜基复合镀层试片为工作电极,铂电极为辅助电极,测量温度为25℃,扫描速率为0.5 mV/s,腐蚀介质为1 mol/L H2SO4溶液。

1.5 镀层耐磨性测试

使用HT-1000型球盘式高温摩擦磨损试验机(兰州中科凯华)[9]在260 g载荷下对20 mm× 20 mm×1 mm的铜基镀层试片进行摩擦磨损试验。

2 结果与讨论

2.1 搅拌速率对复合镀层石墨含量的影响

图1为Image-Pro plus软件处理效果图,因为石墨与银存在较大的色泽差异,因此软件可以较为准确地识别石墨,进而统计石墨的面积分数。

由图2可见,随着搅拌速率的增大,镀层表面石墨的面积分数先增大后减小。搅拌速率越大,能够到达阴极表面的石墨颗粒越多,同时镀液对已经吸附在阴极表面的石墨颗粒的冲击力越大。根据Gugleilmi[10]的两步吸附模型,搅拌速率为520 r/min时,弱吸附步骤对石墨颗粒进入镀层的影响起决定作用,随着搅拌速率的增大,能够随镀液到达阴极附近的石墨增多,能够进入镀层的石墨也随之增多,复合电沉积所消耗的石墨也能够得到及时补充;但当转速为720,920 r/min时,镀层中石墨的面积分数呈下降的趋势,这是因为阴极附近的石墨含量已经到达了恒定值,但是镀液对阴极表面的冲击作用随搅拌速率的增大而加强,一部分石墨还没来得及被嵌入镀层(镀层厚度超过石墨颗粒高度的一半即可认为石墨已被嵌入)就已经被冲回镀液之中,导致镀层中石墨含量减少,石墨的面积分数下降。

2.2 搅拌速率对复合镀层耐蚀性能的影响

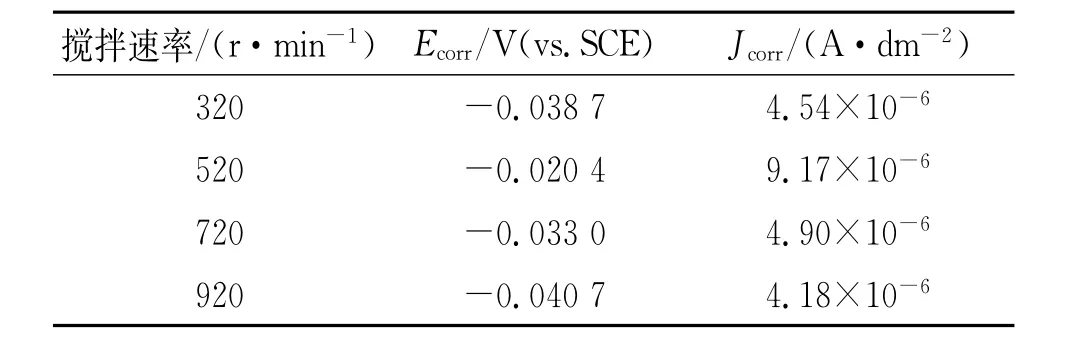

由图3和表1可见,随着镀液搅拌速率的增加,复合镀层的自腐蚀电位(Ecorr)呈现先增大后减小的趋势,但整体变化幅度不大。搅拌速率为520 r/min时,制得镀层的自腐蚀电位最大,为-0.020 4 V。自腐蚀电流密度(Jcorr)同样是呈先增大后减小趋势,也在520 r/min的搅拌速率下达到最大值,这与石墨面积分数随搅拌速率的变化趋势一致。搅拌速率为520 r/min时,制得镀层的石墨含量最高,镀层孔隙率可能最大,因此拥有最大的比表面积,自腐蚀电流密度最大,当搅拌速率继续增大而导致石墨含量减少时,空隙率降低,比表面积减小,自腐蚀电流密度降低。

表1 各搅拌速率下制得镀层的Ecorr和JcorrTab.1 Ecorrand Jcorrof coatings made by different stirring speeds

2.3 搅拌速率对复合镀层耐磨性的影响

由图4可见,在磨损试验中,随着磨损时间的增加,各镀层摩擦因数开始下降然后逐渐平稳,并无大幅度波动,磨损过程稳定。由图5可见,随着搅拌速率的增大,镀层的摩擦因数也近似线性增大,磨损率也一直增大,但当搅拌速率为520 r/min时,制得镀层的磨损率突变增大,这可能与该搅拌速率下石墨含量突变增多有关。图2表明,搅拌速率为520 r/min时复合镀层中石墨的面积分数比搅拌速率为420 r/min时的高13.3%,达到31.3%,这可能是因为大量的石墨嵌入复合镀层留下大量空隙导致复合镀层的强度和耐磨性严重下降。由图5可知,320 r/min与420 r/min搅拌速率下对应的镀层磨损率相近,在保证镀层性能的前提下,搅拌速率越大,扩散层越薄,电流密度上限越大,越有利于工业化生产,所以取420 r/min为最佳搅拌速率。

由图6可见,320 r/min搅拌速率下制得镀层磨痕表面的石墨最多,可能是因为镀层较为致密,强度硬度较高,石墨的损耗较少,石墨膜完整性较好。搅拌速率为920 r/min时对应的镀层则部分出现了磨穿的现象,露出褐红色的铜基体,这表明在银-石墨复合镀层的制备中,搅拌速率不能过大,否则会导致石墨难以被嵌入镀层,复合镀层的耐磨性下降。

3 结论

(1)随着搅拌速率的增大,复合镀层中石墨的面积分数先增大后减小,在520 r/min的搅拌速率下达到最大值31.3%。

(2)搅拌速率对自腐蚀电位的影响较小,搅拌速率的增加使得自腐蚀电流密度先增大后减小。

(3)随着搅拌速率的增大,复合镀层摩擦因数增大,磨损率增大;在260 g载荷下,当沉积电流密度为0.3 A/dm2、搅拌速率为320 r/min时,复合镀层的磨损率最小;考虑到工业化生产要求,最佳搅拌速率选择420 r/min,在此条件下制备的复合镀层磨损率可低至8.13×10-14m3/(N·m)。

[1] 林岩.户外高压隔离开关常见缺陷分析及对策[J].硅谷,2010(3):16-17.

[2] 王俊勃,李英民,王亚平,等.纳米复合银基电触头材料的研究[J].稀有金属材料与工程,2004,33(11):1213-1217.

[3] 吴振.户外高压隔离开关过热的原因及对策[J].机电信息,2010(24):89-90.

[4] WANG J,FENG Y,LI Y,et al.Influence of graphite content on sliding wear characteristics of CNTs-Ag-G electrical contact materials[J].Transactions of Nonferrous Metals Society of China,2009,19(1):113-118.

[5] LIU N L,QI S H,LI SS,et al.Preparation and characterization of phenol formaldehyde/Ag/graphite nanosheet composites[J].Polymer Testing,2011,30(4):390-396.

[6] MARX D E,BARILLO D J.Silver in medicine:the basic science[J].Burns,2014,40:S9-S18.

[7] 冯秋元,李廷举,金俊泽.影响微粒复合沉积的诸因素[J].材料保护,2006,39(5):35-39.

[8] 陈哲.银-石墨自润滑电接触复合镀层的制备研究[D].上海:上海交通大学,2008.

[9] 郝丽丽.铝合金表面Ni-P-β-SiC化学复合镀层制备与应用[D].西安:西安科技大学,2006.

[10] 谭澄宇.Ni、Cu基复合镀层制备及其电化学基础研究[D].长沙:中南大学,2008.

Effects of Stirring Speed on Corrosion Resistance and Wearing Resistance for Silver-graphite Composite Coating

CHEN Chuan1,CHEN Yi-bin1,WANG Bao-feng2,LANG Yun2,YE Zhi-guo2,MA Guang1

(1.Institute of State Smart Grid,Beijing 102211,China;2.School of Material Science and Engineering,Nanchang Hangkong University,Nanchang 310063,China)

A silver-graphite composite coating was prepared by electro-deposition method.The influence of stirring speed on the corrosion resistance and wear resistance of the silver-graphite composite coating was particularly investigated.It is indicated that the area fraction of the graphite in the composite coating first increased and then decreased with the rise of stirring speed.The corrosion current dentisy and corrosion potential showed a trend of first increase and then decrease,but the overall rate of change was not obvious.In the range of 320 r/min to 920 r/min,both the friction coefficient and the wear rate of the silver-graphite composite coating increased with the rise of stirring speed.Considering the industrial production requirements be taken into consideration,the best stirring speed is suggested to be 420 r/min,at this stirring speed,the wear rate of the preparation of composite coating can be as low as 8.13×10-14m3/(N·m).

high-voltage switch;silver-graphite composite coating;stirring speed;corrosion resistance;wear resistance

TG174.4

:A

:1005-748X(2016)11-0869-04

10.11973/fsyfh-201611002

2015-06-27

国网浙江省电力公司科技/信息化项目(B355DW140005);江西省自然科学基金(20151BAB206017);航空基金(2013ZF56022)

叶志国(1979-),副教授,博士,从事材料电化学相关研究,15979113456,yezhiguo2008@163.com