AZ31镁合金板材变路径压缩对力学性能影响

宋广胜,姜敬前,徐 勇,张士宏

AZ31镁合金板材变路径压缩对力学性能影响

宋广胜1,姜敬前1,徐 勇2,张士宏2

(1. 沈阳航空航天大学材料科学与工程学院,沈阳 110036;2. 中国科学院金属研究所,沈阳 110016)

室温下,对AZ31镁合金轧制板材依次沿轧向(RD)、横向(TD)和法向(ND)压缩,依据压缩路径的不同,分别对应RD、RD-ND、RD-TD和RD-TD-ND 4种压缩方式,分析上述压缩过程镁合金的力学性能和织构变化,并对上述压缩变形后的镁合金分别进行室温沿RD方向拉伸变形,分析不同压缩变形方式对拉伸力学性能的影响。结果表明:RD-TD压缩过程中对应的-二次孪晶大幅度提高屈服强度,试样经RD-TD压缩后产生强烈的锥面织构和柱面织构。镁合金经RD方向压缩后,在后续的RD方向拉伸变形中解孪晶的启动明显提高塑性。

镁合金;变路径压缩;织构;拉伸孪晶;解孪晶

镁合金由于其固有的低对称性密排六方(HCP)晶体结构,导致其在塑性变形过程所能启动的独立滑移系较少,特别是在室温下,通常只有临界剪切应力(CRSS)最低的基面滑移系易启动,但基面滑移只有两个独立滑移系,故镁合金室温的塑性较差,这是限制镁合金塑性成形技术发展的一个重要原因。

为了提高镁合金的成形能力,研究人员开发了镁合金的异步轧制技术(DSR)[1−3]、等径角挤压技术(ECAP)[4−5]、镁合金稀土合金化[6−7]和镁合金板材反复弯曲技术[8]等,分别从削弱变形织构强度、细化晶粒和第二相强化等方面改善镁合金的成形性。但上述技术都有其局限性,如DSR技术只能在一定程度上削弱基面织构,对镁合金的塑性提高不明显,ECAP技术虽然形成有利于变形的丝织构和细晶组织,但只能生产棒材等型材,并且在尺寸方面也有限制。

众所周知,CRSS值较低的拉伸孪晶是镁合金室温变形的一种重要的微观变形模式,拉伸孪晶的启动能够更好的协调晶粒间的变形,从而满足Mises准则。对镁合金板材进行变路径压缩,充分利用了拉伸孪晶和解孪晶明显改变晶粒取向的特点,改变了镁合金板材的织构分布,从而改善了镁合金的后续成形性。相关研究多集中于镁合金多向压缩过程的力学性能和微观机理等方面[9−12],对于多向压缩后板材的拉伸或冲压成形能力及其相关机理的研究,PARK等[13]对镁合金板材进行RD方向压缩后,发现孪晶区退孪晶的启动而大幅度提高了板材冲压成形性。LEE等[14]通过镁合金板材进行多向压缩后,大量-二次孪晶的启动大幅提高了拉伸变形的屈服强度。孪晶和解孪晶只有在镁合金塑性变形量达到一定值后才能启动,考虑到镁合金的室温低塑性,对于大尺寸的镁合金板材,变路径压缩工艺在板材中心部位不能达到孪晶和解孪晶启动所需的变形量,但对于小尺寸的镁合金板材,相关研究表明变路径压缩工艺能够明显改善其成形性。

本文作者首先对AZ31镁合金轧制板材进行多向压缩变形,分析变形过程力学性能和织构演化等,并对多向压缩后的板材进行室温沿RD方向的拉伸变形,分析多向压缩过程对拉伸力学性能影响。

1 实验

实验材料为8mm厚的商用AZ31B镁合金轧制板材,在板材上截取多个尺寸为轧向×横向×法向(RD×TD×ND)17 mm×15 mm×8 mm的块状试样,试样经(130 ℃, 1 h)退火处理,然后室温下在材料力学性实验机上分别沿不同方向进行压缩变形,考虑到孪晶和解孪晶启动所需的塑形变形量通常高于 5%[9, 13],并考虑到本实验中压缩试样的尺寸,实验中每个方向的塑性变形量都高于7%。根据压缩方向的变化特征,分别进行了4种压缩变形,对应的变形方式如表1所列,以试样4为例,其对应的压缩方向依次为RD、TD和ND,对应的每次压缩塑性变形量依次为7.4%、9.4%和7.7%。

表1 压缩试样及其变形方式

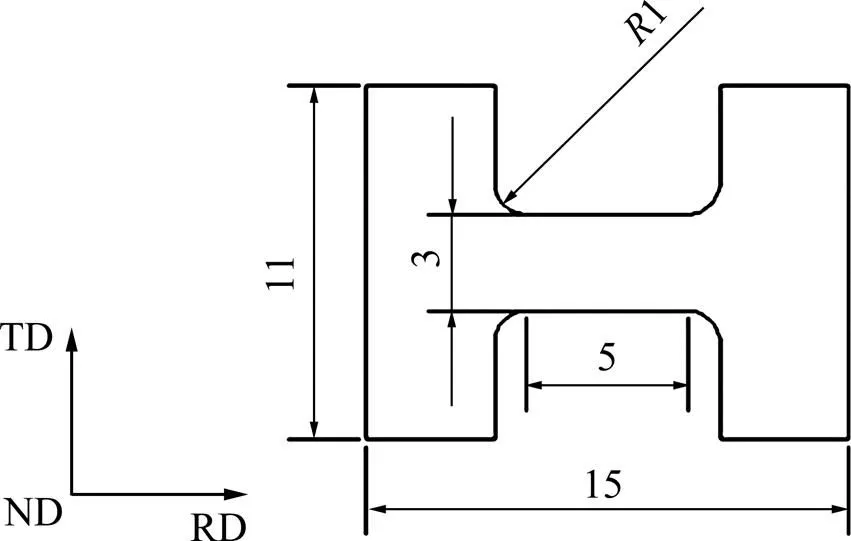

压缩变形后,在表1中的每个压缩试样上截取如图1所示的拉伸试样,其中试样厚度为1.5 mm,拉伸试样在变形前经(150 ℃,2 h)退火处理,最后在材料力学性实验机上进行室温拉伸变形,拉伸方向全部为RD,变形速度为 1 mm/min。

图1 拉伸试样

2 结果及讨论

2.1 变向压缩

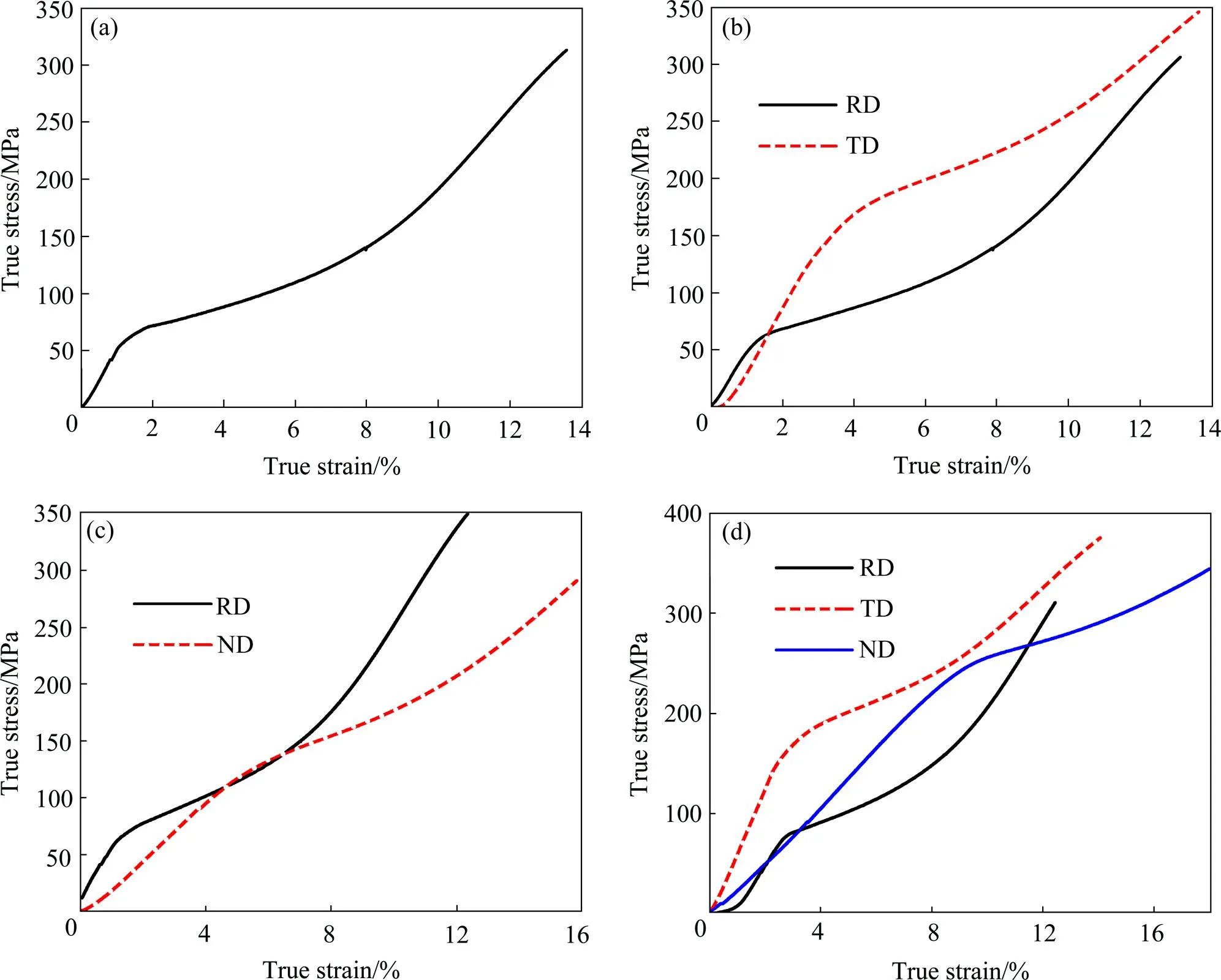

图2所示为上述试样在变路径压缩过程中的应力应变曲线,其中图2(a)所示为典型的拉伸孪晶启动的S型曲线,即试样1在垂直于晶粒轴的压应力作用下,在变形初期,拉伸孪晶大量启动,产生约75 MPa的屈服强度,拉伸孪晶在变形初期很快启动完毕,而后转入以滑移为主的变形模式,随着CRSS值较大的柱面和锥面滑移系的启动,位错密度逐渐增大,应力−应变曲线呈现了硬化速率不断增加的特征。

图2(b)所示为试样2依次沿RD和TD压缩过程的应力−应变曲线,图中显示镁合金板材经过RD压缩后,在后续的TD压缩过程中所呈现的屈服强度远高于前者,实际上,在该TD压缩过程中,对应的微观变形模式为-二次孪晶[14−16],即在拉伸孪晶基础上再次启动拉伸孪晶,该二次孪晶启动所对应的屈服强度约为拉伸孪晶的二倍[14, 17]。导致-二次孪晶对应屈服强度大幅提高的微观机制主要有两种:1) 前期的拉伸孪晶启动使晶粒得到细化,根据Hall-Petch关系,屈服强度将得到提高[18],但拉伸孪晶细化晶粒的前提是变形量不能太大,否则晶粒基体将完全转变为拉伸孪晶而得不到细化[17];2)的拉伸孪晶启动提高了位错密度,增大了-二次孪晶的形核阻力和孪晶界扩展阻力[17],从而导致宏观屈服强度增大,该微观机制通常在产生拉伸孪晶的首次变形量较大前提下起主导作用。

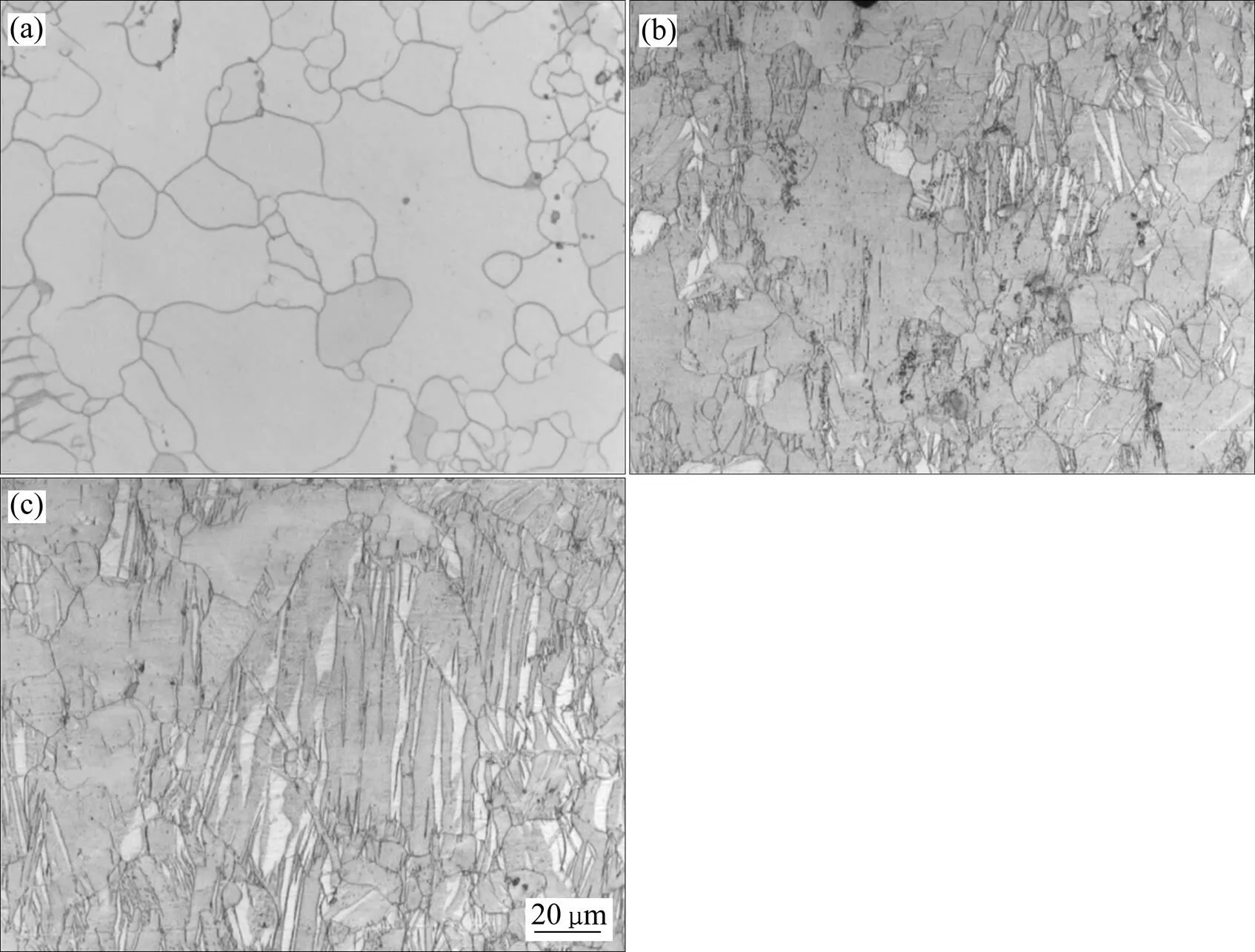

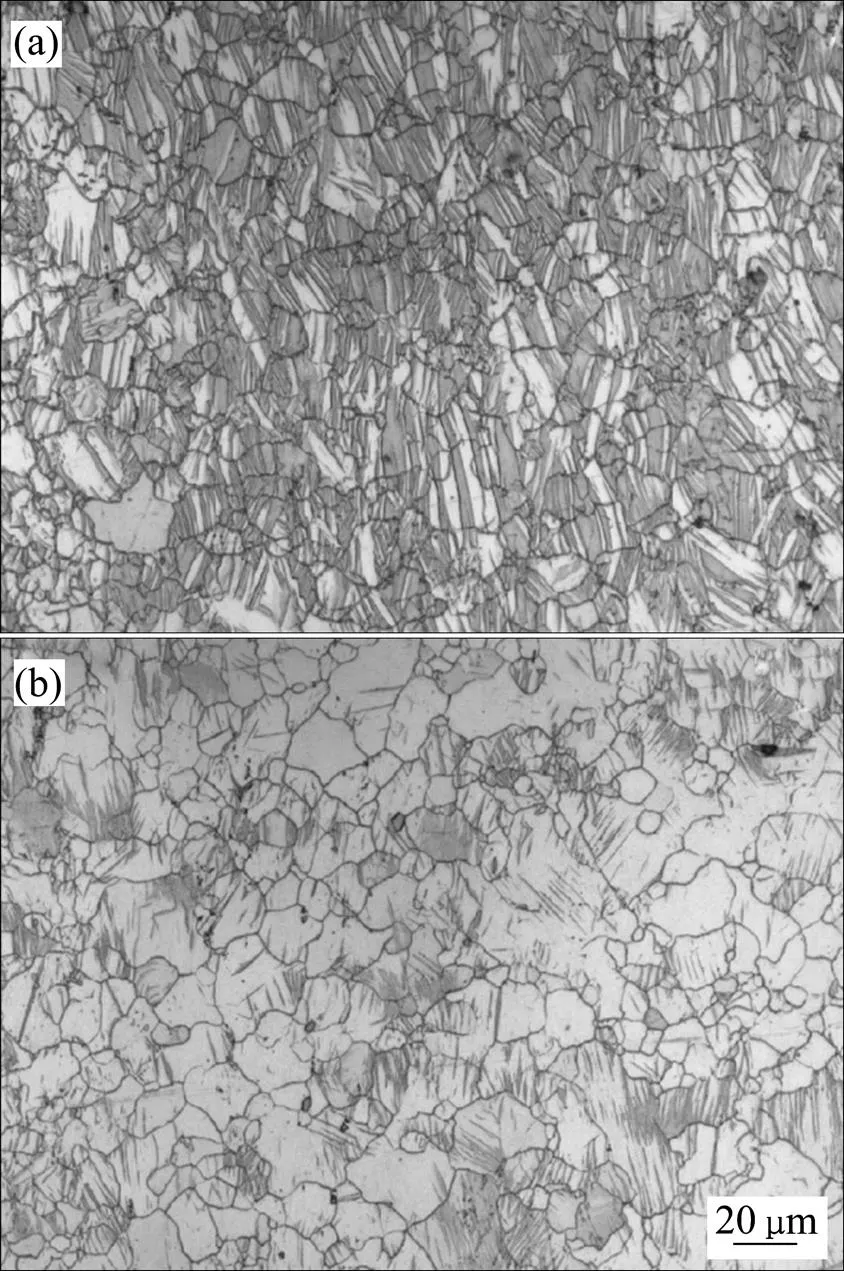

图3所示为原始轧制板材和试样2经过RD压缩后而在TD压缩前的组织,图3(a)显示原始板材组织由尺寸差别较大的大小晶粒组成,其中小晶粒为再结晶所形成,均匀地分布在大晶粒的晶界间,组织中无孪晶。图3(b)和(c)分别对应试样2的RD×TD面上的中心处和沿RD方向边缘处的显微组织。由图3(b)可以看出,一些晶粒内存在相互平行的多条拉伸孪晶带,相比于原始板材,孪晶带的存在使晶粒得到明显细化。而图3(c)显示,在试样边缘处晶粒内孪晶带数量相比于中心处明显增多,这是由于边缘处的变形量高于中心处的。当晶粒内变形量持续增加时,晶粒基体将完全转变为拉伸孪晶[17, 19]。结合图3(b)和(c)中所示的组织特征,分析图2(b)中TD压缩的屈服强度明显提高的原因,试样2经过RD压缩后,试样2晶粒内存在大量孪晶带而使晶粒得到细化,成为TD压缩过程的屈服强度得到提高的主要因素,同时,试样沿RD方向压缩后,位错密度大幅增加,也提高了TD压缩过程的屈服强度。

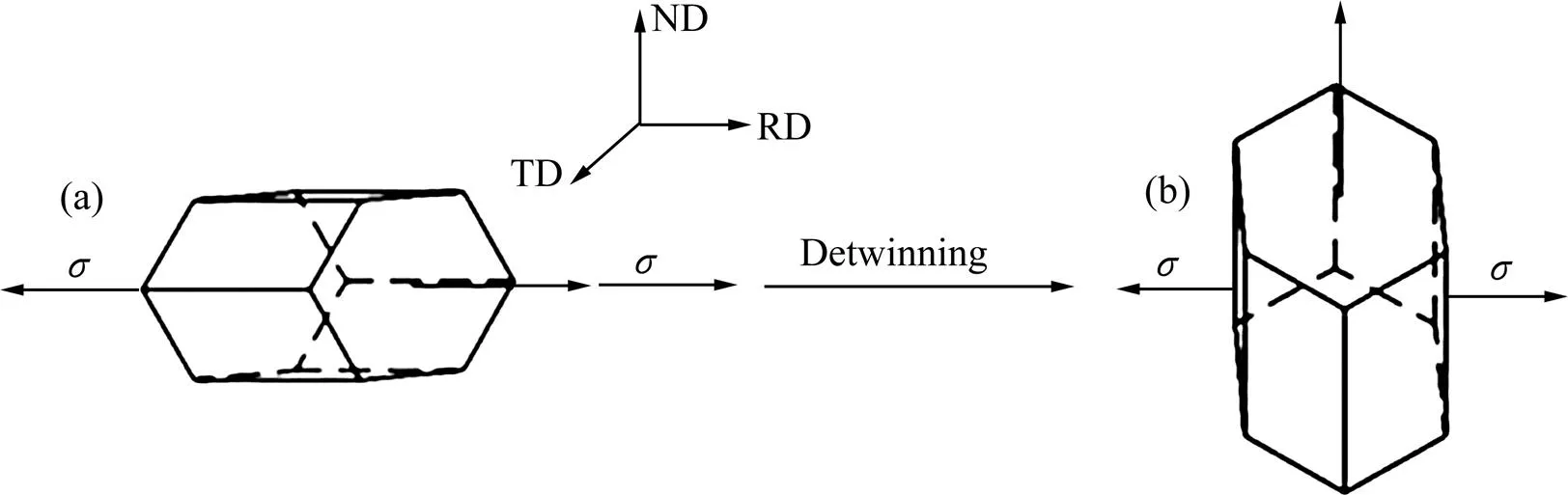

图2(c)所示为试样3经过RD压缩后的应力−应变曲线。在后续的ND压缩过程中,所呈现的屈服强度高于前者,在该ND压缩过程中,对应的微观变形模式中应包含了解孪晶,相比于孪晶启动,解孪晶启动无形核过程[17, 20],也就不需要额外的形核力,其对应的宏观屈服强度应该低于拉伸孪晶启动的对应值[21]。在棱长为5 mm的镁合金轧制板材RD-ND变路径压缩过程中,发现ND压缩过程解孪晶启动对应的宏观屈服强度低于RD压缩过程的屈服强度。在镁合金板材拉压循环变形过程中,也发现解孪晶启动对应的宏观屈服强度低于拉伸孪晶的对应 值[22−23]。

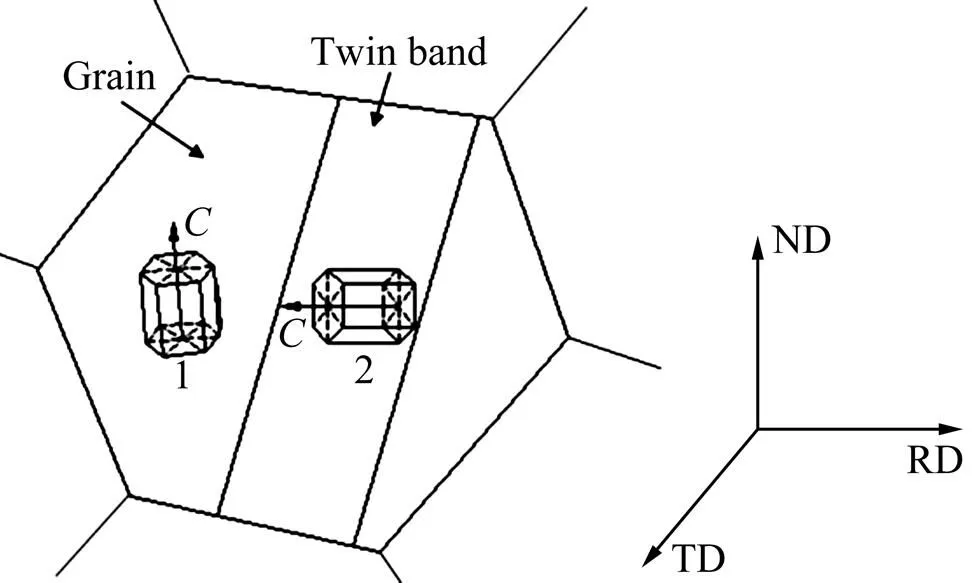

分析图2(c)中解孪晶屈服强度高于孪晶屈服强度的原因,应该是压缩试样尺寸较大的原因,如表1所示,试样3在RD方向对应着8.5%的压缩量,与同尺寸试样2的RD方向7.3%的变形量接近。图3所示为试样2内晶粒基体部分转变拉伸孪晶,由于试样3与试样2的RD方向变形量接近,因此,试样3经RD压缩后也将呈现图3所示的组织特征,即试样3内部分晶粒基体生成拉伸孪晶。在镁合金轧制板材平行于轧面的压缩变形过程中,拉伸孪晶启动使晶粒基体朝压缩方向偏转约86°而使晶粒轴与压缩方向平 行[21, 23]。由此可以大致确定试样3在RD压缩后晶粒取向分布特征,如图4所示,试样中晶粒基体(图4中晶胞1)的轴与板材ND平行,而孪晶带内晶粒基体(图4中晶胞2)的轴与RD平行,则在随后的ND方向压缩过程中,在孪晶带内,由于压缩方向与晶粒轴垂直而符合解孪晶启动条件[21],而以解孪晶变形模式为主,在晶粒基体内则由于晶粒轴与压缩方向平行的关系,故晶粒基体内是以基面滑移和锥面滑移为 主[24],则ND压缩过程中在试样3的晶粒内同时启动解孪晶和滑移的变形模式,滑移系的启动提高了ND压缩的宏观屈服强度,导致ND的压缩屈服强度高于之前RD的压缩屈服强度。

图2 变路径压缩过程应力−应变曲线

图3 镁合金板材组织

试样3经RD-ND压缩后的显微组织如图5所示。由图5可以看出,试样边缘处组织中的孪晶带数量明显少于试样中心处的,这是由于试样3经过RD压缩后,晶粒内形成如图4所示的两种取向,则在随后的ND压缩过程中,孪晶带内将发生解孪晶,由于试样边缘处的塑性变形量大于试样中心处的,而使边缘处解孪晶更充分,使试样边缘处的孪晶带数量明显低于中心处的。

图4 试样3沿RD压缩后晶粒取向

图5 试样3在经RD-ND压缩后的显微组织

图2(d)所示为镁合金板材经过RD压缩后,在后续的TD压缩过程中,-二次孪晶启动大幅提高了宏观屈服强度,但在接下来的ND压缩过程中,虽然包含着解孪晶微观变形模式,但所呈现的屈服强度已较RD压缩中拉伸孪晶和TD压缩过程中-二次孪晶启动分别对应的宏观屈服强度都有明显提高。图6所示为试样4先后经过RD和TD压缩后,试样的晶粒内形成大量孪晶带,即大量的拉伸孪晶和二次孪晶启动,从而导致位错密度大幅增加[17−18],从而提高随后的ND压缩中孪晶界扩展的阻力,另外,与图4显示的结果相似,试样4经过RD-TD两次压缩后,在试样的中心区域存在一定强度基面织构,即部分晶粒基体的轴平行于ND,则试样4在ND压缩过程中,中心区域将同时启动滑移和解孪晶变形模式,滑移系启动导致其宏观屈服强度明显增加。

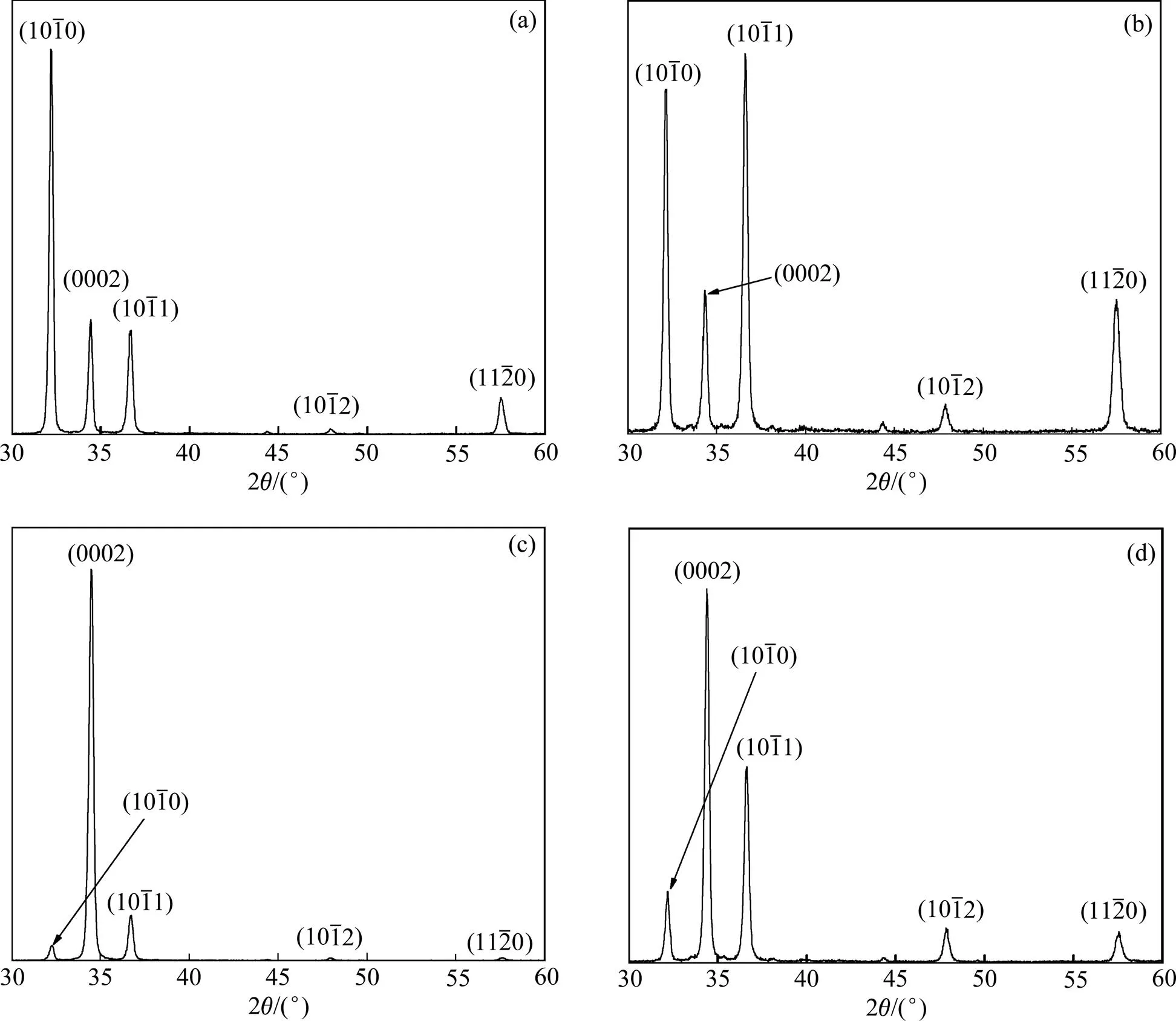

上述试样压缩后织构的XRD谱如图7所示,图7(a)显示轧制镁合金板材经RD压缩后,形成∥ND的柱面织构,同时保留一定强度的基面织构,晶粒取向特征与如图4中所示相似,表明经RD压缩后板材内一些晶粒基体没有完全转变拉伸孪晶,是导致试样3的ND压缩过程宏观屈服强度升高的主要原因。而图7(b)显示镁合金板材经RD-TD压缩后形成较强的∥ND锥面和∥ND柱面织构,同时保留一定强度的基面织构,如上述分析,该基面织构是导致试样4在ND压缩过程中屈服强度大幅提高的主要因素。图7(c)则显示镁合金板材经RD-ND压缩后,由于解孪晶启动而使轧制板材的基面织构得以恢复,同时板材中还保留相对较弱的∥ND柱面和∥ND锥面织构,表明晶粒基体没有被完全解孪晶,镁合金板材经RD-TD-ND压缩后的织构特征如图7(d)所示,图7(d)中显示板材中形成强烈的基面织构。

图6 试样4经RD-TD压缩后的显微组织

图7 压缩试样织构的XRD谱

图8 变路径压缩过程晶粒取向变化

2.2 变向压缩后拉伸

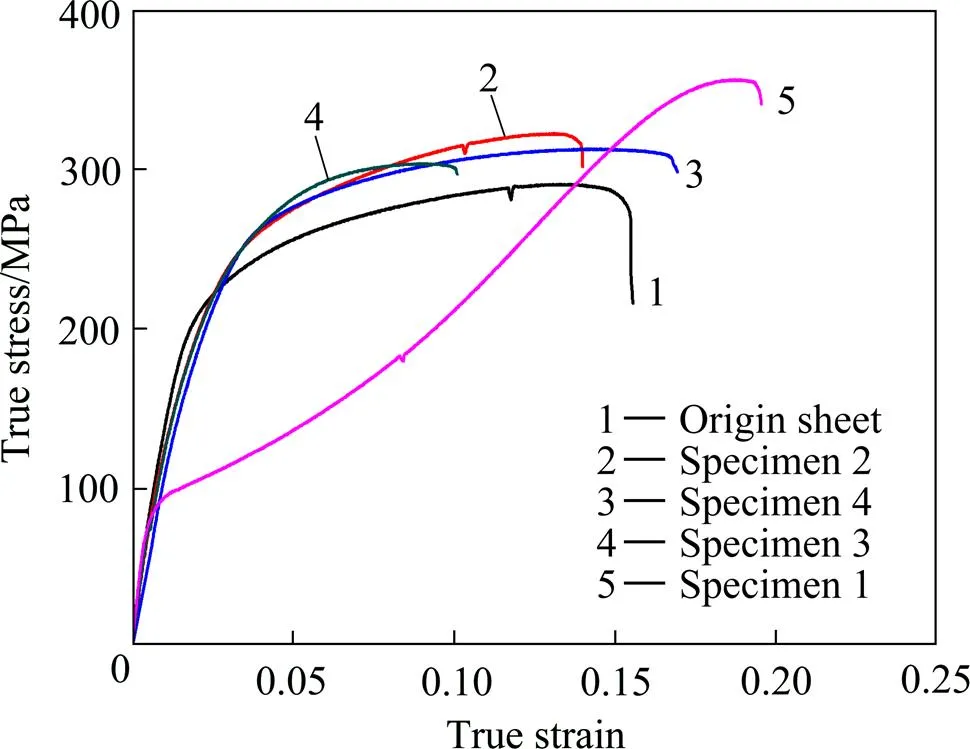

室温下,镁合金原始及经过上述压缩后的板材沿RD方向的拉伸变形应力−应变曲线如图9所示,图9中显示镁合金板材经RD-TD、RD-ND或RD-TD-ND压缩后(分别对应试样2、3和4),与原始板材的应力应变曲线变化趋势相同,都是以滑移为主的变形方式,实际上,从微观变形机理角度分析,都是对应着沿垂直于晶粒轴方向拉伸变形,对应的微观变形模式为位错基面和柱面滑移为主[27]。

图9所示为镁合金板材经RD压缩后(对应试样1),再沿RD拉伸则呈现低屈服强度的近S型应力−应变曲线,为典型的镁合金拉伸孪晶启动曲线,实际上,镁合金板材在RD压缩后再沿RD拉伸,微观上对应着拉应力平行晶粒C轴的关系,符合拉伸孪晶启动条件,由于在首次沿RD压缩过程中,对应着拉伸孪晶微观变形模式,再沿RD拉伸则对应着解孪晶微观变形模式,如图所示,该解孪晶过程对应的屈服强度约为100 MPa,明显高于RD压缩中拉伸孪晶启动而产生的约75 MPa的屈服强度。

图9 变路径压缩试样拉伸应力−应变曲线

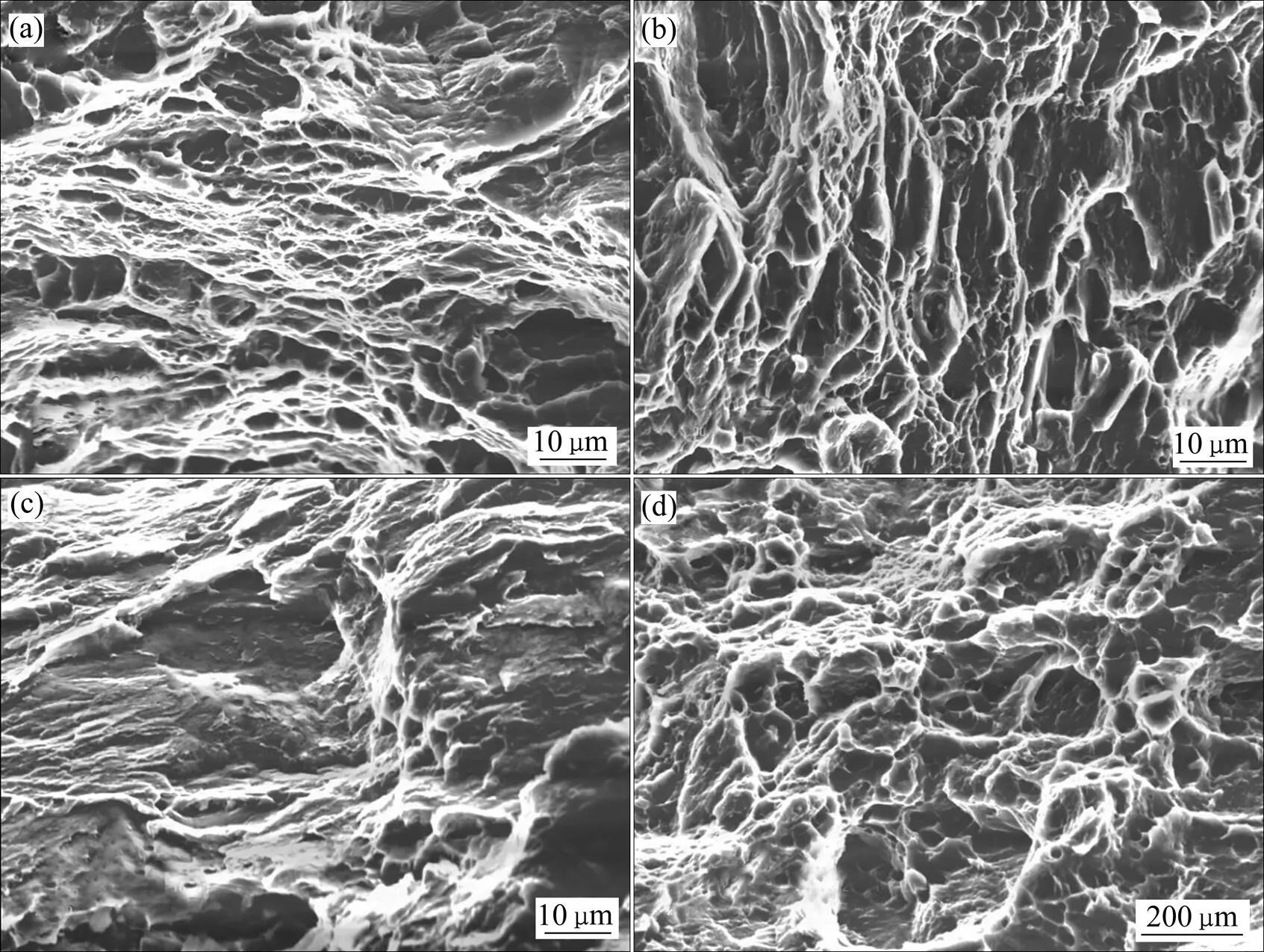

对比图9中的不同压缩过程所对应的拉伸力学性能曲线可以看出,镁合金板材经过RD压缩后,再沿RD拉伸所对应伸长率明显高于其他压缩过程,也高于原始板材的伸长率。为了保证上述结果的可信性,对原始板材和上述每种压缩试样分别重复进行了3次拉伸变形,结果显示试样1的伸长率都接近或高于20%,而其他试样的伸长率都在10%~16%之间,表明试样1的塑性明显好于其他试样的。图10显示了图9中对应压缩试样的拉伸断口形貌,由图10可以看出,相比于其他试样,试样1的断口中含有较多的韧窝,且一些韧窝较深,体现出试样1较好的塑性。

图9中的系列力学性能曲线对比表明,镁合金板材经RD压缩后明显提高了RD方向拉伸变形的塑性,从微观角度看,实质是在RD方向拉伸过程中解孪晶启动而产生额外应变的结果。拉伸孪晶或解孪晶启动后,晶粒将在面上的方向产生0.13的应变量[29],该应变量在晶粒轴方向所产生的应变分量为

对比图9中各力学性能曲线的伸长率,试样1的伸长率比其它试样的伸长率高约4%~10%,上述试样的压缩及拉伸过程中晶粒取向变化的分析结果表明,试样1在后续的拉伸变形中,由于拉应力平行于晶粒轴而发生解孪晶,由式(1)的计算结果,解孪晶启动为试样1在RD方向(轴方向)提供了约0.0886的应变量,而其他试样在后续的RD方向拉伸过程中,载荷方向始终垂直于晶粒轴而没有启动解孪晶,对应的微观变形模式为基面和柱面滑移,相比于试样1,缺少解孪晶启动所提供的额外0.0886的应变量。拉伸孪晶或解孪晶虽然能在单个晶粒尺度上沿轴方向产生0.0886的应变量,但在实际变形过程中,为了协调晶粒间变形等原因,实际所产生的宏观应变量低于0.0886。

图10 变路径压缩试样拉伸断口形貌

图11 拉伸变形过程中解孪晶启动前后晶粒取向的变化

3 结论

3) 合金板材经RD方向压缩变形后,在后续的RD方向拉伸变形过程中,由于解孪晶启动明显提高了拉伸变形的塑性。

REFERENCES

[1] BISWAS S, KIM D J, SUWAS S. Asymmetric and symmetric rolling of magnesium: Evolution of microstructure, texture and mechanical properties[J]. Materials Science and Engineering A, 2012, 550: 19−30.

[2] CHO J H, KIM H W, KANG S B, HAN T S. Bending behavior, and evolution of texture and microstructure during differential speed warm rolling of AZ31B magnesium alloys[J]. Acta Materialia, 2011, 59: 5638−5651.

[3] 李 振, 蔡庆伍, 江海涛, 孟 强. 异速比对异步轧制AZ31镁合金板材组织和织构的影响[J]. 北京科技大学学报, 2010, 32(8): 1017−1022. LI Zhen, CAI Qing-wu, JIANG Hai-tao, MENG Qiang. Effects of differential speed ratio on the microstructure and texture of AZ31 magnesium alloy sheets processed by differential speed rolling[J]. Journal of University of Science and Technology Beijing, 2010, 32(8): 1017−1022.

[4] YU X, LI Y L, WEI Q M, GUO Y Z, SUO T, ZHAO F. Microstructure and mechanical behavior of ECAP processed AZ31B over a wide range of loading rates under compression and tension[J]. Mechanics of Materials, 2010, 86: 55−70.

[5] 何运斌, 潘清林, 刘晓艳, 李文斌. 镁合金等通道转角挤压过程中的晶粒细化机制[J]. 中国有色金属学报,2011, 21(8): 1785−1793. HE Yun-bin, PAN Qing-lin, LIU Xiao-yan, LI Wen-bin.Grain refinement mechanism of magnesium alloy during equal channel angular pressing process[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(8): 1785−1793.

[6] SOLAZ V H, MANRIQUE P H, PÉREZ-PRADO M T, LETZIG D. Effect of rare earth additions on the critical resolved shear stresses of magnesium alloys[J]. Materials Letters, 2014, 128: 199−203.

[7] 毛萍莉, 于金程, 刘 正, 董 阳, 席 通. 挤压态Mg-Gd-Y镁合金动态压缩力学性能与失效行为[J]. 中国有色金属学报,2013, 23(4): 889−897. MAO Ping-li, YU Jin-cheng, LIU Zheng, DONG Yang, XI Tong. Dynamic mechanical property and failure behavior of extruded Mg-Gd-Y alloy under high strain rate compression[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(4): 889−897.

[8] 张 雷, 杨续跃, 霍庆欢, 田 放, 张玉晶, 周小杰, 陈 佳. AZ31镁合金板材低温双向反复弯曲变形及退火过程的组织演化[J]. 金属学报, 2011, 47(8): 990−996. ZHANG Li, YANG Xu-yue, HUO Qing-huan, TIAN Fang, ZHANG Yu-jing. Structure evolution of AZ31 Mg alloy sheet during bidirectional cyclic bending at low temperature and subsequent annealing[J]. Acta Metallurgica Sinica, 2011, 47(8): 990−996.

[9] HE J J, LIU T M, ZHANG Y, TAN J. Twin characteristics and flow stress evolution in extruded magnesium alloy AZ31 subjected to multiple loads[J]. Journal of Alloys and Compounds, 2013, 578: 536−542.

[10] XIN Y C, ZHOU X J, CHEN H W, NIE J F, ZHANG H, ZHANG Y Y, LIU Q. Annealing hardening in detwinning deformation of Mg-3Al-1Zn alloy[J]. Materials Science and Engineering A, 2014, 594: 287−291.

[11] XIN Y C, ZHOU X J, LIU Q. Suppressing the tension- compression yield asymmetry of Mg alloy by hybrid extension twins structure[J]. Materials Science and Engineering A, 2013, 567: 9−13.

[12] PARK S H, HONG S G, LEE J H, LEE C S. Multiple twinning modes in rolled Mg-3Al-1Zn alloy and their selection mechanism[J]. Materials Science and Engineering A, 2012, 532: 401−406.

[13] PARK S H, HONG S G, LEE C S. Enhanced stretch formability of rolled Mg-3Al-1Zn alloy at room temperature by initial {10-12} twins[J]. Materials Science and Engineering A, 2013, 578: 271−276.

[14] LEE J H, LEE T, SONG S W, PARK S H, LEE C S. Enhancing yield strength by suppressing detwinning in a rolled Mg-3Al-1Zn alloy with {10-12} twins [J]. Materials Science and Engineering A, 2014, 619: 328−333.

[15] SHI Z Z, ZHANG Y D, WAGNER F, RICHETON T, JUAN P A, LECOMTE J S, CAPOLUNGO L, BERBENNI S. Sequential double extension twinning in a magnesium alloy: Combined statistical and micromechanical analyses[J]. Acta Materialia, 2015, 96: 333−343.

[16] MOLODOV K D, SAMMAN T A, MOLODOV D A, GOTTSTEIN G. Mechanisms of exceptional ductility of magnesium single crystal during deformation at room temperature: Multiple twinning and dynamic recrystallization[J]. Acta Materialia, 2014, 76: 314−330.

[17] SARKER D, CHEN D L. Dependence of compressive deformation on pre-strain and loading direction in an extruded magnesium alloy: Texture, twinning and de-twinning[J]. Materials Science and Engineering A, 2014, 596: 134−144.

[18] XIN Y C, WANG M Y, ZENG Z, NIE M G, LIU Q. Strengthening and toughening of magnesium alloy by {10-12} extension twins[J]. Scripta Materialia, 2012, 66: 25−28.

[19] SONG G S, CHEN Q Q, ZHANG S H, XU Y. Deformation micro-mechanism for compression of magnesium alloys at room temperature analyzed by electron backscatter diffraction[J]. Materials and Design, 2015, 65: 534−542.

[20] LOU X Y, LI M, BOER R K, AGNEW S R, WAGONER R H. Hardening evolution of AZ31B Mg sheet[J]. International Journal of Plasticity, 2007, 23: 44−86.

[21] WANG Y N, HUANG J C. The role of twinning and untwinning in yielding behavior in hot-extruded Mg-Al-Zn alloy[J]. Acta Materialia, 2007, 55: 897−905.

[22] WU L, JAIN A, BROWN D W, STOICA G M, AGNEW S R, CLAUSEN B, FIELDEN D E, LIAW P K. Twinning–detwinning behavior during the strain-controlled low-cycle fatigue testing of a wrought magnesium alloy ZK60A[J]. Acta Materialia, 2008, 56: 688−695.

[23] LOU X Y, LI M, BOER R K, AGNEW S R, WAGONER R H. Hardening evolution of AZ31B Mg sheet[J]. International Journal of Plasticity, 2007, 23: 44−86.

[24] JAIN A, AGNEW S R. Modeling the temperature dependent effect of twinning on the behavior of magnesium alloy AZ31B sheet[J]. Materials Science and Engineering A, 2007, 462: 29−36.

[25] PROUST G, TOMÉ C N, JAIN A, AGNEW S R. Modeling the effect of twinning and detwinning during strain-path changes of magnesium alloy AZ31[J]. International Journal of Plasticity, 2009, 25: 861−880.

[26] SARKER D, FRIEDMAN J, CHEN D L. De-twinning and texture change in an extruded AM30 magnesium alloy during compression along normal direction[J]. Journal of Materials Science & Technology, 2015, 31: 264−268.

[27] WANG H, RAEISINIA B, WU P D, AGNEW S R, TOMÉ C N. Evaluation of self-consistent polycrystal plasticity models for magnesium alloy AZ31B sheet[J]. International Journal of Solids and Structures, 2010, 47: 2905−2917.

[28] WANG H, WU P D, WANG J, TOMÉ C N. A crystal plasticity model for hexagonal close packed (HCP) crystals including twinning and de-twinning mechanisms[J]. International Journal of Plasticity, 2013, 49: 36−52.

[29] 杨续跃, 张 雷. 镁合金温变形过程中的孪生及孪晶交叉[J]. 金属学报, 2009, 45(11): 1303−1308. YANG Xu-yue, ZHANG Lei. Twinning and twin intersection in AZ31 Mg alloy during warm deformation[J]. Acta Metallurgica Sinica, 2009, 45(11): 1303−1308.

(编辑 李艳红)

Influence of AZ31 magnesium alloy sheet compressed along various paths on mechanical properties

SONG Guang-sheng1, JIANG Jing-qian1, XU Yong2, ZHANG Shi-hong2

(1. School of Materials Science and Engineering, Shenyang Aerospace University, Shenyang 110036, China;2. Institute of Metal Research, Chinese Academy of Sciences, Shenyang 110016, China)

The rolled AZ31 Magnesium alloy sheet was sequentially compressed along rolling direction (RD), transverse direction (TD) or normal direction (ND) at room temperature, the compressions RD, RD-ND, RD-TD and RD-TD-ND were correspondingly defined according to the difference of compression paths, and the mechanical property and texture evolution were analyzed for former compressions. The magnesium alloy sheets experienced the former compressions were then stretched along RD at room temperature, respectively, and the influence of compression method on the subsequent tensile mechanical properties was analyzed. The results predict that the yielding strength greatly increases during TD compression of RD-TD compression due to activations of-secondary twin, and the intensivepyramidal texture andprismatic texture form within the magnesium sheet after RD-TD compression. The plasticity of AZ31 magnesium alloy sheet stretched along RD followed by the RD compression is obviously improved due to activation ofdetwinning.

magnesium alloy; various path compression; texture; extension twin; detwinning

Projects(50775211, 51174189) supported by the National Natural Science Foundation of China

2015-10-12; Accepted date:2016-01-29

SONG Guang-sheng; Tel: +86-13604066091; E-mail: Songgs17@163.com

1004-0609(2016)-12-2469-10

TG146.2

A

国家自然科学基金资助项目(50775211, 51174189)

2015-10-12;

2016-01-29

宋广胜,副教授,博士;电话:13604066091;E-mail: Songgs17@163.com