剥锌机组运板小车自动运行

胡凯敏++祁琳鹏

摘 要:江西铜业铅锌金属有限公司锌电积剥锌机组2012年调试过程中,设备技术员就遇到了昆驰行车和剥锌机组的通信时常丢失的问题。从2013年到2014年也请了相关技术人员和专家来解决完善,最后放弃了对这个通信顽固疾病的治疗。本文主要介绍通过AB公司PLC编程,完成在昆驰自动行车运行时对运板小车的自动运行,并保证对运板小车的精确定位,达到节省人力,节约成本的目的。

关键词:自动运行;PLC;精确定位;节约成本

中图分类号: P634.3+3 文献标识码: A 文章编号: 1673-1069(2016)35-173-2

0 引言

江铜铅锌金属有限公司2012年锌电极机组调试过程中,设备技术员就遇到了昆驰行车和剥锌机组的通信时常丢失的问题。从2013年到2014年也请了相关技术人员和专家来解决完善,最后放弃了对这个通信顽固疾病的治疗。正是因为这个问题剥锌机组的四台运板小车不能完成自动运行。这四台小车属于流水工作线运行设备,基本上处于满时间负荷运行状态。而且由于小车定位不准,工艺人员需要反复调整小车与阴极板对准,非常耽误生产,增强了工艺人员的工作量。所以这四台小车完全占用两个工作岗位,也即八个工艺操作人员,并且这个工作岗位的工作人员在工作时间内一直处于运动操作中。

完成这四台小车的自动运行能提高现场设备的利用率,能提高生产劳动力的利用率,从而更好的实现生产现场人性化工作。

1 论述分析

根据现场设备运行现状,通过理论分析,可以通过对AB公司PLC及其编程软件的研习完成小车自动控制逻辑程序,完善小车安全生产的控制。通过改进联轴器的类型和连接方式,达到小车精准定位的目的。结合软件技能和硬件技术的共同改进,完成小车的安全可靠的全程自动化运行。根据以上思路,采取以下几个方案:

①电解阴极板出槽模式为固定的奇偶方式分布,小车要完成一吊出槽阴极板需要搬运三次(完成这一工作的小车命名为接收小车)。

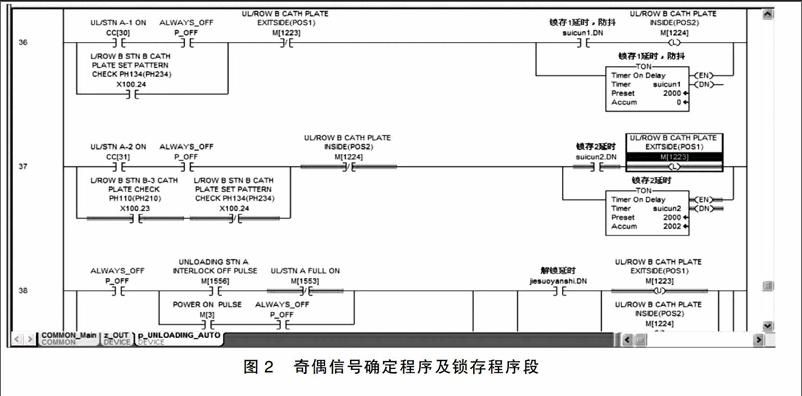

因此接收小车自动控制需要确定的信息有需要剥离阴极板的三处位置的物料检测和位置检测、阴极板槽位的奇数位和偶数位检测、接收小车放板的奇数和偶数位置。接收小车的逻辑控制流程图如图1所示,通过流程图完成PLC的逻辑控制程序编辑。

接收小车的定位关键在于阴极板的奇偶位置信号的独立确定和独立锁存。这个信号是接受小车的自动运行的舵盘,它指引着小车准确的将阴极板放入正确的下一道生产工序设备上。这个舵盘的“船长”就是PLC,如图2所示的程序段。

这个航船除了上述“船长”以外,其它“水手”都起到了其各自的重要作用。本次使用的编程方式采用分段模块化编写,集中式输出,这样提高了程序的可读性和方便日后维护操作。

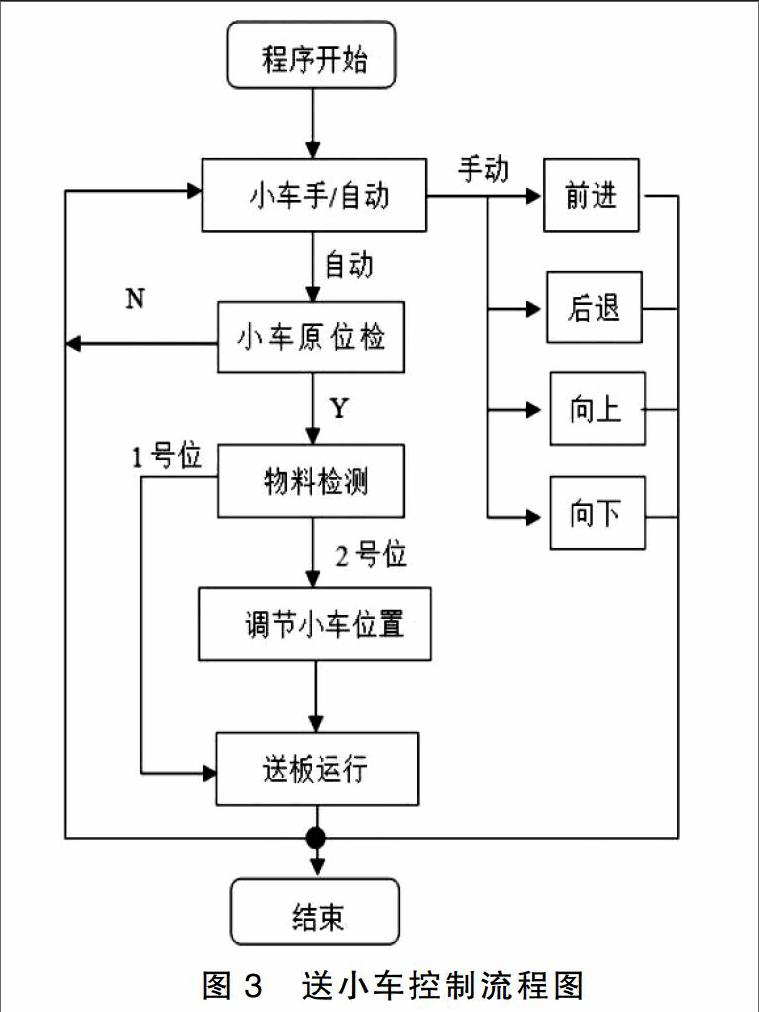

②电解阴极板装槽模式也是固定的奇偶方式分布,小车要完成一吊装槽阴极板需要搬运三次(完成这一工作的小车命名为送出小车)。并且机组设计的送出阴极板驱动链条是以偶数的固定方式送出,送出小车一次搬运的阴极板数为奇数,所以送出小车提板需要两个位置。故送出小车自动控制需要确定的信息有需要装槽阴极板的六处位置的物料检测和位置检测、阴极板槽位的奇数位和偶数位检测、送出小车提板的1号和2号位置。送出小车的逻辑控制流程图如图3所示,通过流程图完成PLC的逻辑控制程序编写。

送出小车送出位置的奇偶位置信号与上述接收小车奇偶位置相对应,因为送出小车装载的阴极板就是装入接收小车搬运的电解板位置。送出小车的自动控制的关键在于接收链条处的1号位置和2号位置的确定,小车确定后,能准确的调整位置完成送板工作。

送出小车能够自动完成无人操作运板过程,通过了许多PLC逻辑控制程序完成。

③送出小车增加一个满存等待位置,以增强运输线的承载能力和降低后续工序的停机等待率。在行车操作处增加一个紧急停止按钮,用于小车自动运行紧急情况停止,增强设备的安全运行。紧急停止触发时,小车立刻停止运行,当紧急停止复位后,小车会自动从停止时的状态继续正常运行。

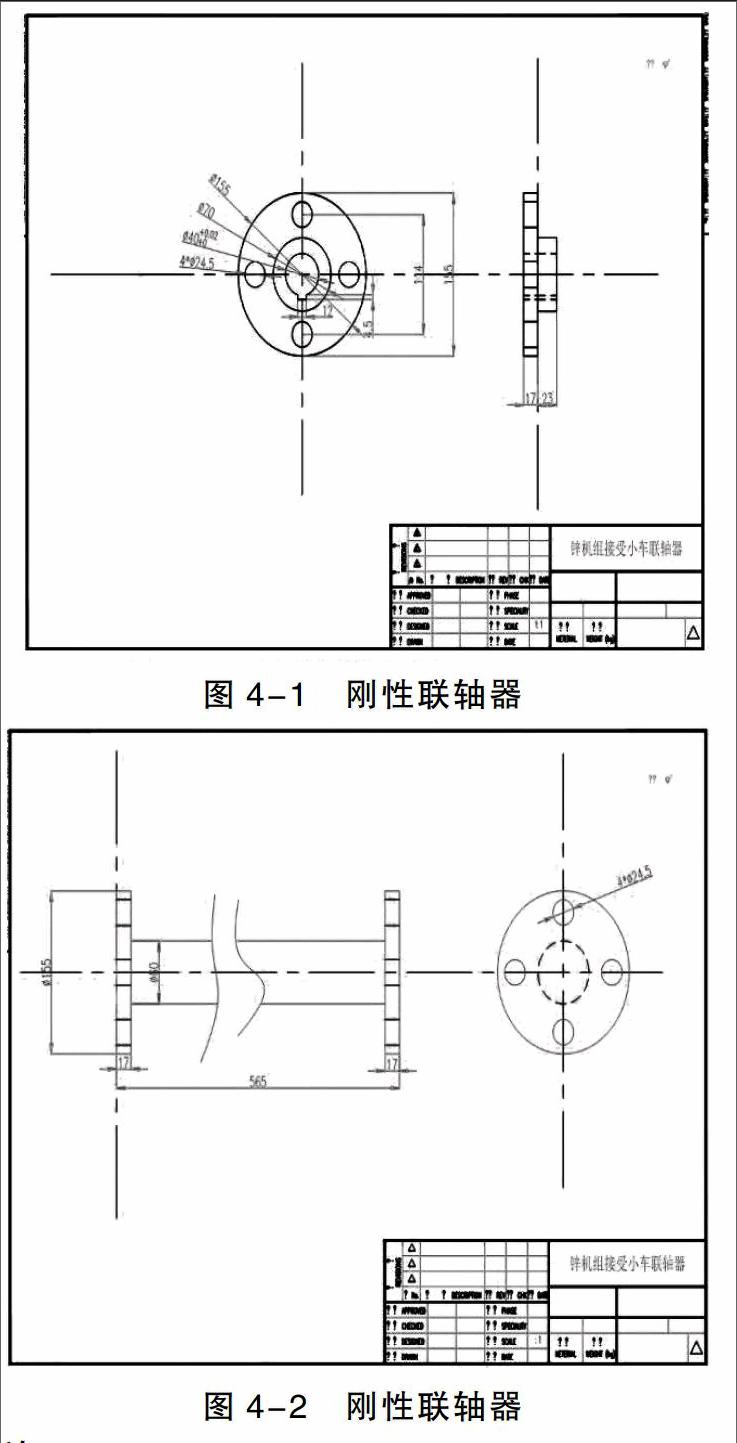

④小车自动运行能够顺利进行,小车的要求精准定位。因为在有酸的环境中使用,联轴器存在很强腐蚀现象;同时电机频繁正反转,且载荷变化大,不适于膜片联轴器;要求有精确定位的功能,因为极板要准确落入齿形轨道,偏差保持在中心5mm左右,便于昆驰行车吊装。所以综合各种因素,经查机械手册,根据力学原理的分析,决定改为刚性联轴器。联轴器图纸如图4所示。

2 结论

当接受梁上有阴极板时,接收小车能够自动将接受梁上的阴极板准确的运输到接受链条上。当接受梁没有阴极板时,接收小车在接受链条处等待,直到有板条件触发自动继续。当送出链条阴极板满杯时,送出小车能准确的将阴极板提出送往输出梁,准确的将阴极板送到指定位置,然后回到送出链条位置处等待。如果送出梁全部存满板,而送出链条又满杯时,送出小车将阴极板运到等待位置。直到行车将送出梁清空后,小车自动将板子送到指定位置后回到送出梁原位等待。解放了八个机组工艺人员,四台小车完成了自动运行功能。同时也大大缩短了极板运输与极板吊装时间,使生产衔接更加顺利。

参 考 文 献

[1] 1AB RSLogix5000使用手册.

[2] AB PLC Logix5000编程手册.

[3] 机械设计手册.

[4] CAD机械制图.