复合制冷循环间接空冷系统高温时段排汽状态分析与实验研究

赵 波,杨善让,曹生现,王 恭

(东北电力大学 吉林省节能与测控技术工程实验室,吉林省吉林 132012)

复合制冷循环间接空冷系统高温时段排汽状态分析与实验研究

赵 波,杨善让,曹生现,王 恭

(东北电力大学 吉林省节能与测控技术工程实验室,吉林省吉林 132012)

基于复合制冷循环间接空冷(简称复间冷)系统的结构形式和传热过程,针对复间冷系统制冷循环,建立换热过程计算模型,并进行汽轮机排汽耦合制冷循环的动态模拟正交实验.结果表明:制冷循环运行约500 s后,排汽温度趋于稳态工况,随着排汽热负荷的增加、环境气温的升高以及迎面风速的减小,排汽温度升高,实验结果与600 MW机组的模拟计算结果一致.

复间冷系统;制冷循环;排汽温度;正交实验;动态模拟实验

我国丰富的煤炭资源决定了以燃煤为主的火电在中短期内仍将处于电力工业的主要地位,如2014年火电机组发电量占全国总发电量的75.2%,到2020年和2030年仍将分别占60%和48%[1].然而,我国煤炭主要分布在东北、华北和西北(简称“三北”)地区,同时“三北”地区处于缺水或少水地带,水资源的极度紧缺使得燃煤机组在发展中出现了煤炭资源与水资源地理分布的结构性矛盾.为解决此矛盾,空冷系统因其优良的节水性能得到了快速发展,其中直接空冷(直冷)系统节水率达69%~81%,结构简单、造价便宜[2-6],但其煤耗比水冷机组高10~20 g/(kW·h)[7],原因在于直冷系统空冷凝汽器初始传热温差大,机组背压受环境气温高频、快速变化的直接影响,设计背压在13~17 kPa,高节水率是以高煤耗为代价的.间接空冷(间冷)系统设计背压为8.8~12 kPa,年均运行背压比直冷系统稍低,可获得较多的电量,但冬季冻结风险更高,其耗水率也进一步提高,节水性能下降.

为解决节水与节能的矛盾,杨善让等[8]提出一种复合制冷循环间接空冷(复间冷)系统,在夏季高温时段启用制冷循环,降低机组运行背压,冬季低温时段采用联合利用汽轮机排汽潜热、烟气余热和环境低温冷能的动力循环做功发电,提高燃煤机组整体发电功率.

基于复间冷系统的组成和工作原理,笔者建立了高温时段换热过程计算模型,设计并搭建了汽轮机排汽耦合制冷循环的动态模拟实验装置,一是分析复间冷系统制冷循环冷却汽轮机排汽过程的动态特性;二是分析各影响因素,包括环境气温、排汽热负荷与迎面风速对排汽温度的影响,并对实验结果与模拟计算结果进行对比验证.所得结果可为复间冷系统的高温时段设计和优化运行提供理论指导.

1 复间冷系统高温时段制冷循环

1.1 复间冷系统简介

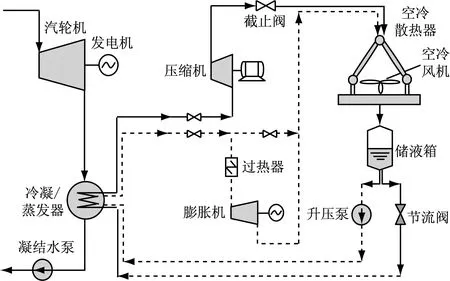

复间冷系统结构如图1所示,在汽轮机排汽与冷却空气之间插入并联的动力循环和制冷循环,在冬季低温时段利用汽轮机排汽潜热和环境冷能资源发电,夏季高温时段降低汽轮机排汽参数,维持机组稳定运行,该系统隔断了环境气温对排汽参数的直接影响.其中高温时段的制冷循环由冷凝/蒸发器、压缩机、空冷散热器、储液箱和节流阀组成,冷凝/蒸发器的热侧起着汽轮机排汽凝汽器的作用,冷侧起着制冷循环工质蒸发器的作用,将蒸汽动力循环与复合制冷循环耦合成整体.

图1 复间冷系统结构组成示意图

复间冷系统高温时段制冷循环工作过程如下:工质在冷凝/蒸发器中吸收汽轮机排汽潜热后被气化,排汽凝结为凝结水通过凝结水泵送往锅炉给水系统;高温时段,环境气温所决定的空冷散热器内工质冷凝温度高于设定背压下冷凝/蒸发器液侧工质的蒸发温度,冷凝/蒸发器出口的饱和气态工质需经过压缩机升温、升压后送入空冷散热器冷凝散热,液态工质储存于储液箱,经节流阀减压后回流至冷凝/蒸发器冷侧并吸热气化,完成工质循环吸热.

1.2 复间冷系统高温时段影响因素

排汽温度与环境气温有一定关联,复间冷机组的冷端系统是由冷凝/蒸发器、压缩机和空冷散热器组成.由图1可知,空冷散热器工质冷凝温度减去压缩机内的工质温升,再加上冷凝/蒸发器的传热端差就是汽轮机排汽温度,计算过程[9]如下:

tn=tam+δt=tw-Δt+δt

(1)

δt=tn-tam

(2)

Δt=tw-tam

(3)

式中:tn为汽轮机排汽温度,℃;tam为冷凝/蒸发器工质气化温度,℃;tw为空冷散热器工质冷凝温度,℃;Δt为压缩机出入口工质温升,K;δt为冷凝/蒸发器传热端差,K.

1.2.1 空冷散热器传热过程

采用效能-传热单元数(effectiveness-number of transfer unit)法对空冷散热器传热过程进行分析,其数学模型如下:

(4)

(5)

式中:NTU为传热单元数;Qn为汽轮机排汽热负荷,kW;SF、Fa、vF、Ka分别为空冷散热器迎风面积、总换热面积、迎面风速和传热系数,m2,m2,m/s,W/(m2·K);ρ、cp、ta分别为冷却空气密度、比定压热容和温度,kg/m3,kJ/(kg·K),℃.

需要说明的是,空冷散热器的实际散热量为汽轮机排汽热负荷与过热器热负荷之和再扣除膨胀机功率,过热器热负荷与膨胀机功率之差与汽轮机排汽热负荷相比几乎可忽略,因此将空冷散热器的实际散热量近似为汽轮机排汽热负荷.

1.2.2 冷凝/蒸发器传热模型

忽略冷凝/蒸发器散热损失,则汽轮机排汽热负荷Qn与冷凝/蒸发器换热量相等,且由于冷凝/蒸发器管壁厚度与管径相比要小很多,可近似认为换热管内外表面积相同,则总换热量为

Qn=Fd·Kd·(tn-tam)=Fd·Kd·δt

(6)

(7)

式中:Fd、Kd分别为冷凝/蒸发器总换热面积和总传热系数,m2,W/(m2·K);ho、hi分别为管外侧蒸汽凝结放热系数和管内工质沸腾传热系数,W/(m2·K),W/(m2·K);δ为管壁厚度,m;λ为管壁导热系数,W/(m·K).

1.2.3 压缩机输入功率模型

对于质量流量为qm,a的工质,绝热压缩过程压缩机输入功率Pc为

(8)

式中:k为绝热指数;Rg为工质气体常数,kJ/(kg·K);ηcc为等熵效率,ηcc= 0.85;ηcm为机械效率,ηcm=0.98.

综上所述,联立式(1)~式(8)可定量计算任意工况下的汽轮机排汽冷凝温度,除去复间冷系统的设计参数外,汽轮机排汽温度的主要影响因素为环境气温(即冷却空气温度)ta、空冷散热器迎面风速vF、汽轮机排汽热负荷Qn以及压缩机输入功率Pc.

2 高温时段实验设计

2.1 实验装置设计

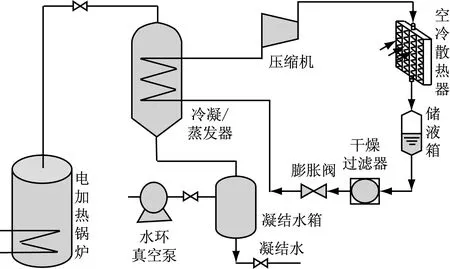

根据理论分析结果,笔者主要研究环境气温、压缩机输入功率、汽轮机排汽热负荷和空冷散热器迎面风速对排汽温度动态特性的影响.汽轮机排汽耦合制冷循环的动态模拟实验系统如图2所示,由电加热锅炉、冷凝/蒸发器、凝结水箱和水环真空泵组成汽轮发电机组排汽模拟系统;由冷凝/蒸发器、压缩机、空冷散热器、储液箱、干燥过滤器和膨胀阀组成复间冷系统制冷循环模拟系统.

图2 复间冷系统制冷循环动态模拟实验系统示意图

Fig.2 Experimental setup for dynamic simulation on refrigeration cycle in the CRC-IAC system

主要部件结构和技术参数如下:(1)电加热锅炉,锅炉内径为720 mm,高为1 100 mm,底部安装有7根2 kW电加热器;(2)冷凝/蒸发器,内径为600 mm,高为800 mm,内部安装内径18 mm、外径20 mm、长34 m的铜管,铜管外为负压蒸汽、铜管内为工质;(3)压缩机,采用三洋涡旋压缩机C-SBN373H8D-3HP,工质为R410a;(4)空冷散热器,迎风面积为0.5 m2,冷却面积为41 m2,风机风量为6 000 m3/h,风机功率为250 W.

2.2 工质选择

考虑到工质的环保性和经济性,选用R410a作为复间冷系统制冷循环的工质,其主要特点有:(1)传热性能优.R410a热传递效率高并且压降小,同等换热量下换热器换热面积更小,成本更低;(2)环保效果好.R410a由R32/R125(质量比为50%/50%)混合而成,属于HFC型环保工质,完全不含破坏臭氧层的CFC和HCFC,是目前被认为替代R22的最佳冷媒;(3)中高温环境经济性好,R410a为广泛应用的中高温型工质,高度吻合本实验制冷循环的运行环境.

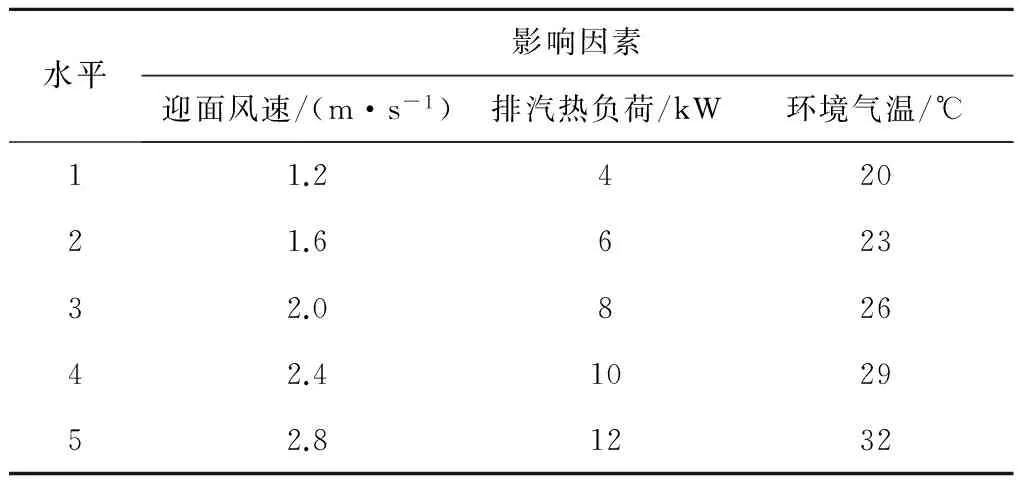

2.3 正交实验设计

依据复间冷系统制冷循环影响因素的分析,对汽轮机排汽温度产生影响的运行参数有压缩机输入功率、排汽热负荷、空冷散热器迎面风速和环境气温等4个因素,结合动态模拟实验系统,采用定转速压缩机,其正交实验因素和水平如表1所示,采用3因素、5水平的正交实验,正交表L25(56).本实验模拟制冷循环冷却汽轮机排汽的动态过程和静态规律,排汽压力(或温度)是冷端系统的综合评价指标,而在汽轮机实际运行过程中排汽压力与饱和温度是相互对应的,故直接采用蒸汽冷凝温度作为复间冷系统制冷循环动态模拟实验系统的评价指标,方差和极差计算方法参考文献[10]和文献[11].

表1 排汽温度正交实验因素和水平

Tab.1 Factors and levels of the orthogonal experiment for exhaust temperature

水平影响因素迎面风速/(m·s-1)排汽热负荷/kW环境气温/℃11.242021.662332.082642.4102952.81232

3 实验结果分析与讨论

3.1 实验条件

实验中,为对比各工况下排汽温度的动态过程,调整电加热锅炉出口蒸汽温度维持在某一恒定值,实验中取55 ℃,具体调整流程如下:电加热热水大于55 ℃后停止加热,开启水环真空泵负压系统,调整电加热锅炉出口蒸汽温度维持在55 ℃,同时开启电加热器和制冷循环系统.

3.2 实验结果

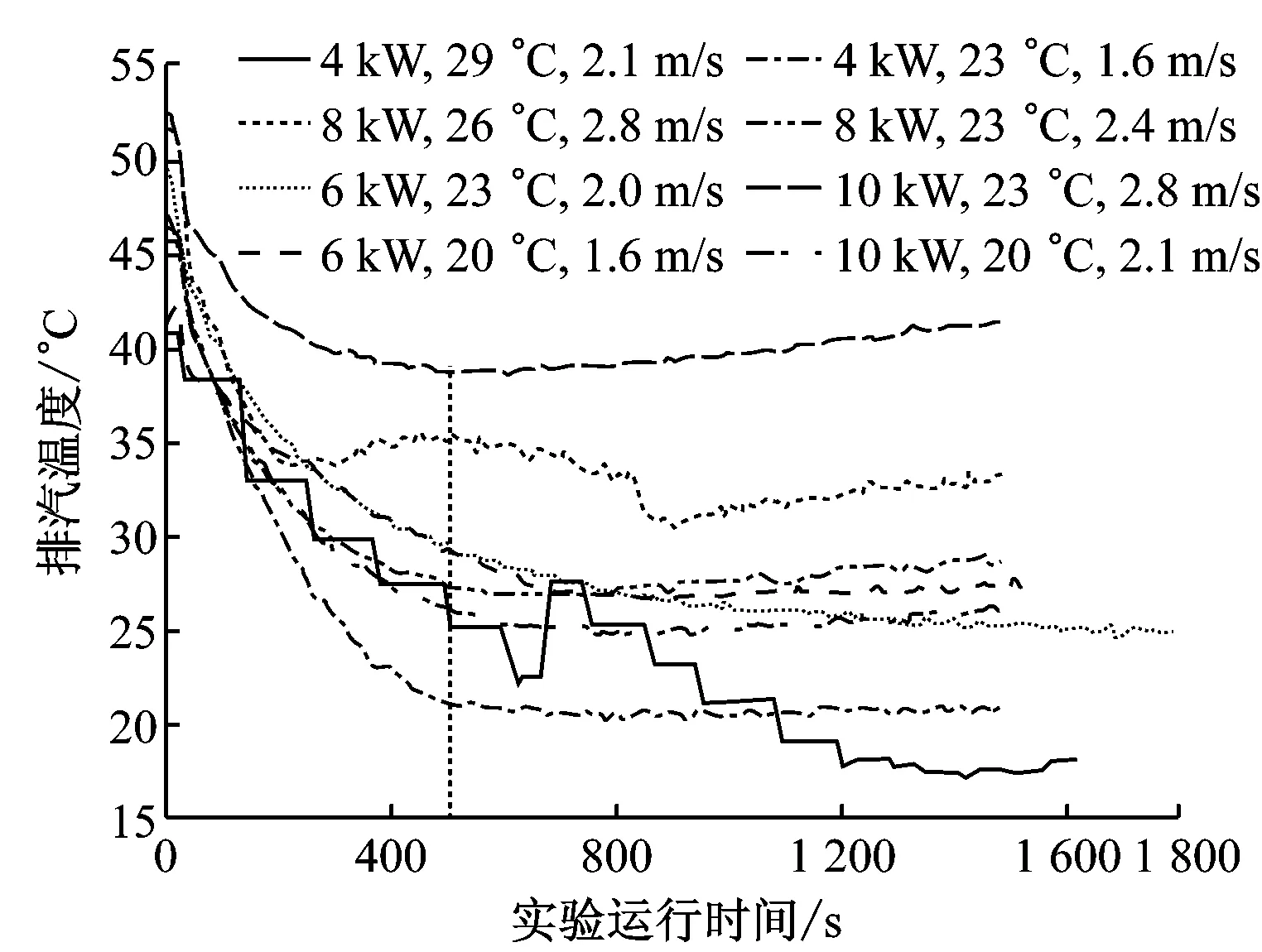

不同工况下排汽温度的动态过程如图3所示.由图3可知,实验过程中,蒸汽动力循环排汽温度随着制冷循环的启用由初始条件逐渐趋于稳定,各工况下的排汽温度由初始设定温度呈逐渐下降趋势.约经过500 s本实验系统的动态过渡过程结束,逐渐趋于稳态工况,稳态后的排汽温度的平均值为本实验系统最终的排汽温度.另外需说明的是,动态过程的过渡时间与系统设备结构参数有关,对于现场设备需通过现场测试后确定.

图3 不同工况下排汽温度的动态过程

正交实验选取5个水平,3个因素,共25组实验,各稳态工况下的排汽温度如表2所示.

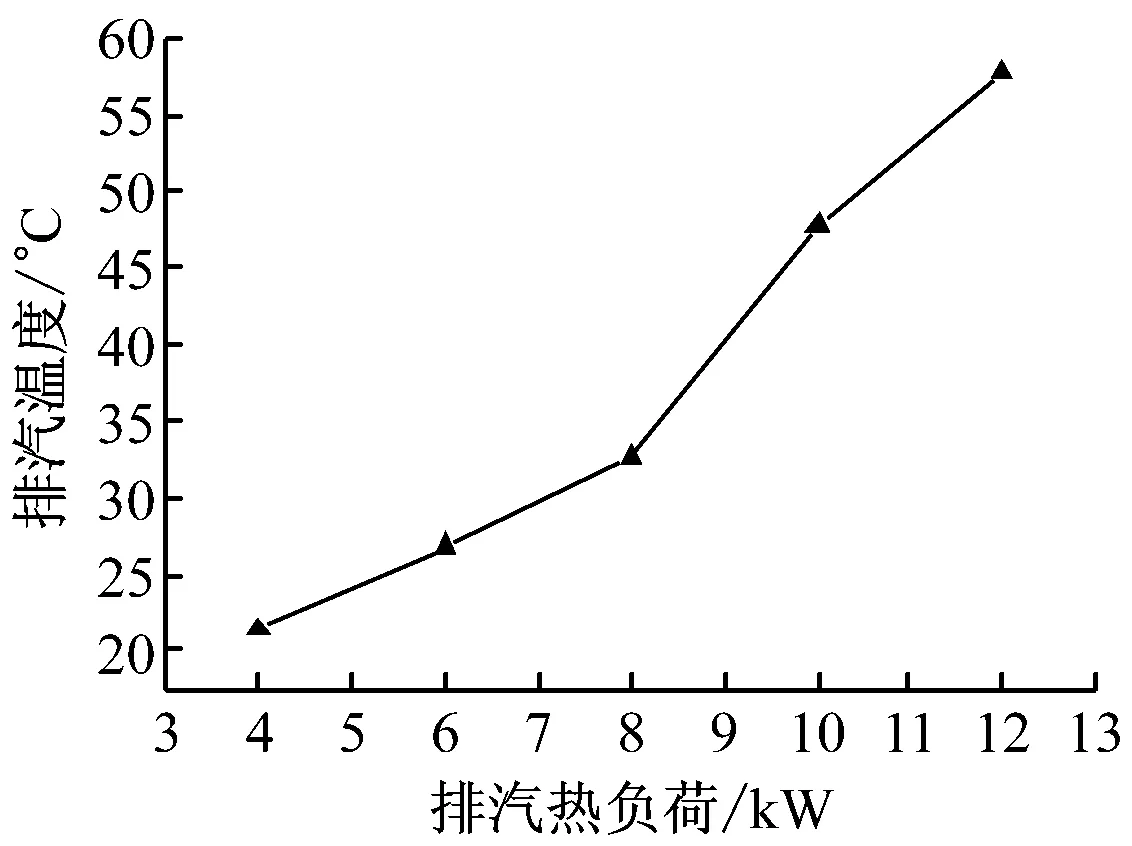

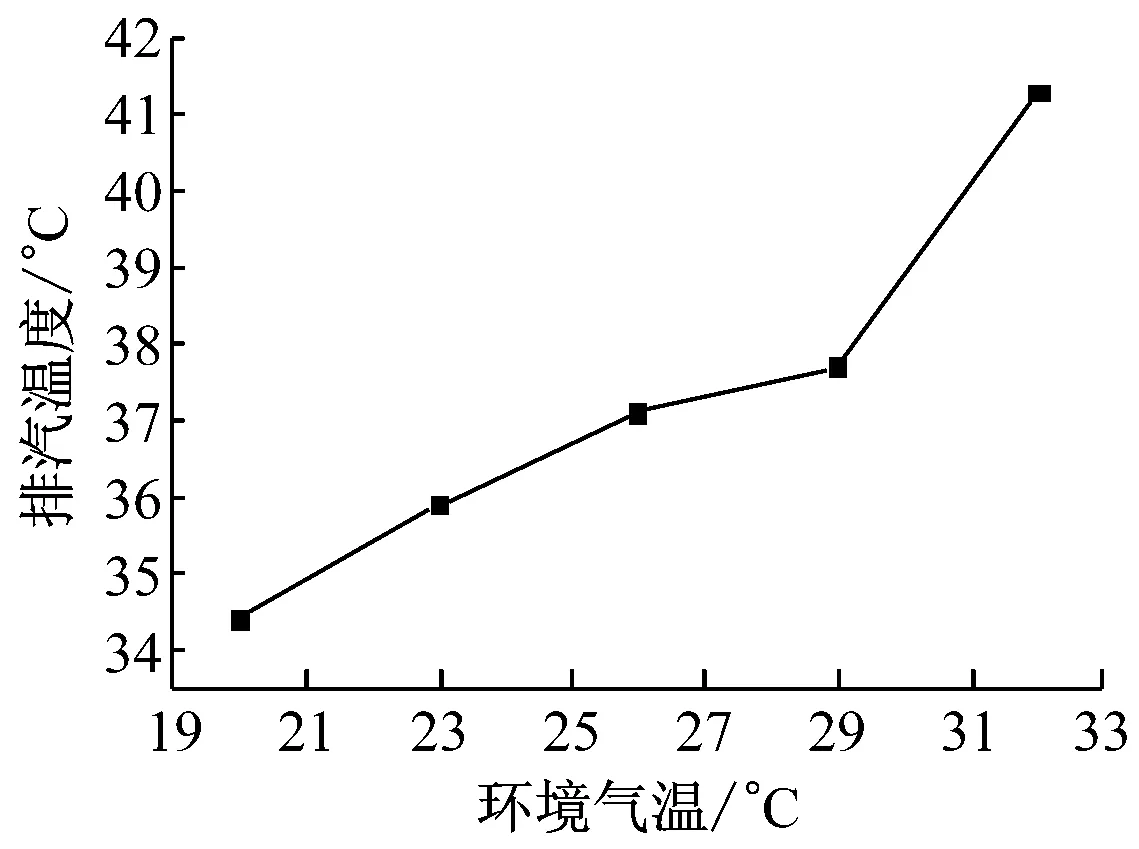

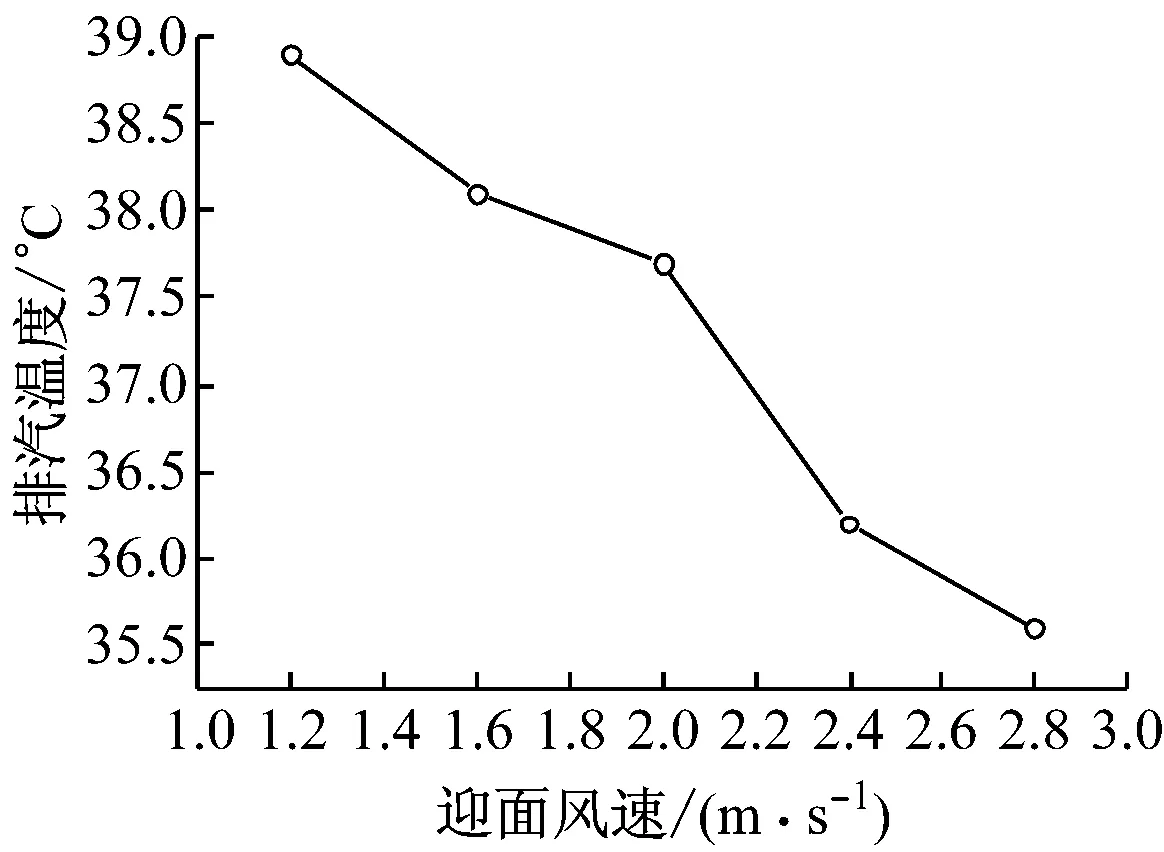

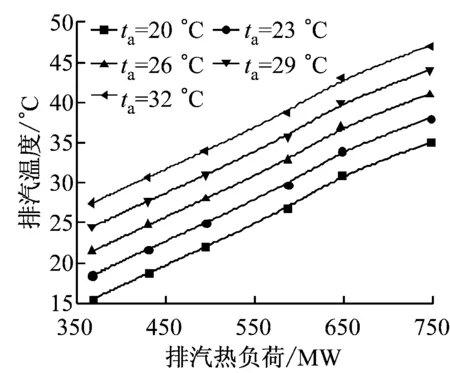

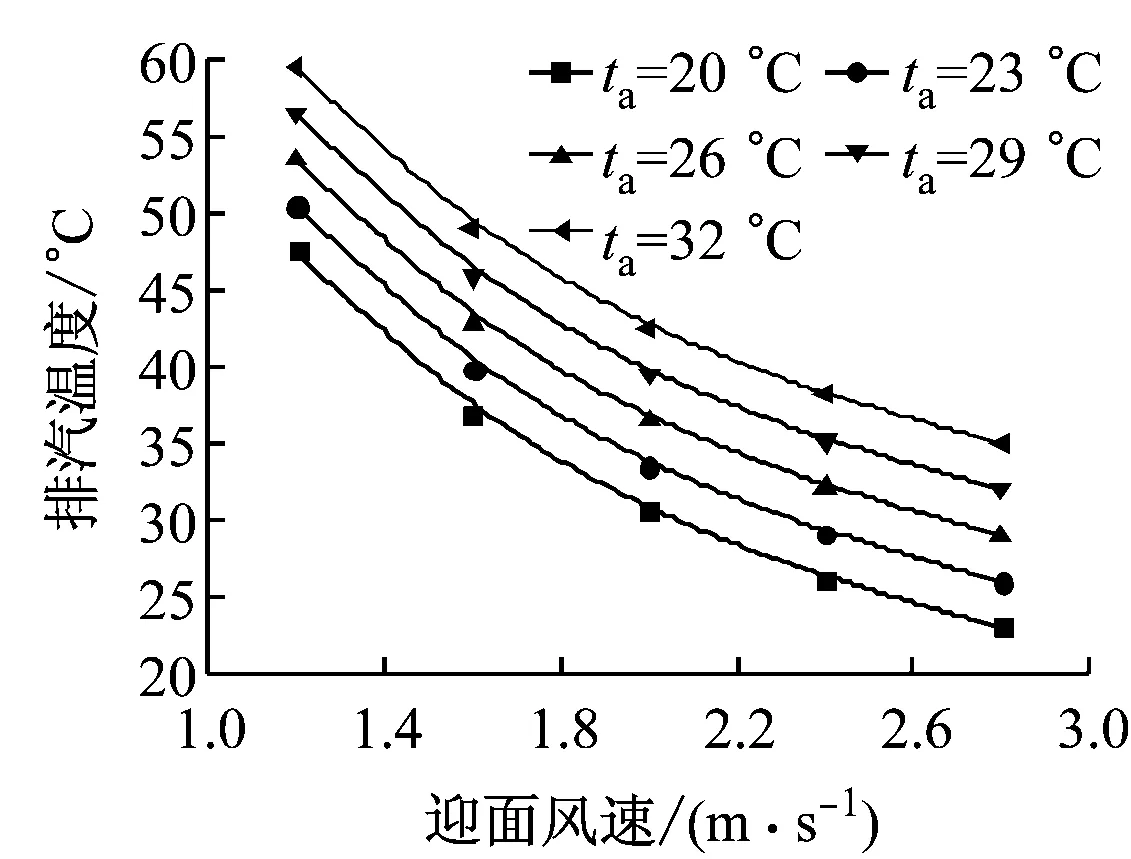

基于表2中的实验结果,采用正交实验极差分析方法对排汽温度进行极差分析,由于正交实验的正交性,在对某一因素进行极差分析时,可暂不考虑其他因素的影响,这样可以确定各因素的影响趋势,所绘制的各相关因素对排汽温度的影响如图4所示.由图4可知,压缩机输入功率一定的工况下:(1)排汽温度随着排汽热负荷的增加而上升,排汽热负荷越大,制冷循环冷却量越大,在冷凝/蒸发器换热面积和总传热系数恒定的情况下,换热量的增加必然导致换热温差提高,进而抬高了排汽温度;(2)排汽温度随着迎面风速的增大而下降,迎面风速越大,空冷散热器冷凝温度越低,压缩机输入功率、温升均稳定,致使工质蒸发温度降低,进而降低了排汽温度;(3)排汽温度随着环境气温的升高而上升,环境气温升高导致空冷散热器工质冷凝温度提高,致使工质蒸发温度升高,排汽热负荷稳定则冷凝/蒸发器换热温差稳定,进而使排汽温度升高.

表2 正交实验安排表

(a)排汽热负荷

(b)环境气温

(c)迎面风速

3.3 实验结果与模拟计算结果的对比分析

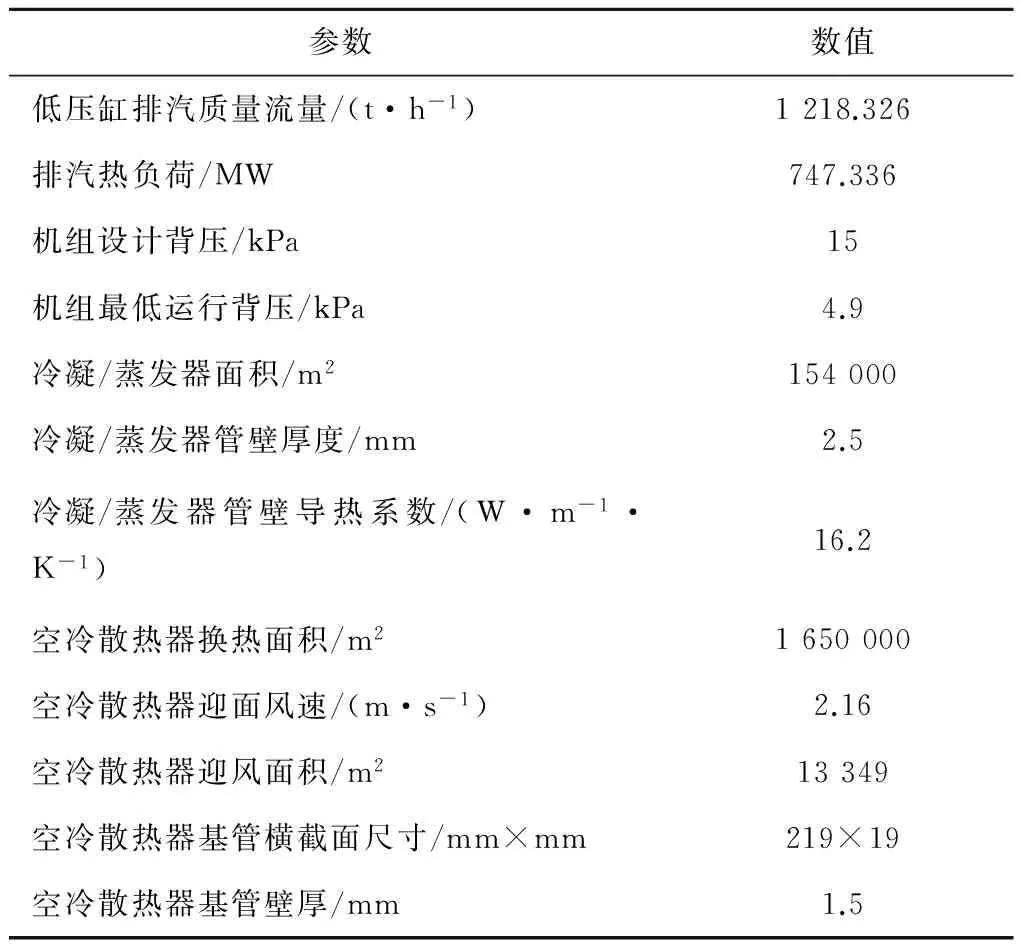

复间冷系统制冷循环动态模拟实验与实际机组运行工况有一定的差别,为了检验动态模拟实验结果的有效性,将实验结果与复间冷系统定量模拟计算结果进行对比分析.以某WNZK600-16.7/538/538三缸四排汽、单轴凝汽式汽轮发电机组性能参数为基准,复间冷系统主要设计参数如表3所示,压缩机输入功率取35 MW,分析计算如式(1)~式(8).

模拟计算结果如图5和图6所示.图5为vF=2.16 m/s,压缩机输入功率35 MW时,不同排汽热负荷Qn、环境气温ta下的排汽温度tn.由图5可知,tn随着Qn的增加和ta的升高而升高.在一定的Qn下,由式(4)可知,ta的升高提高了空冷散热器的工质冷凝温度tw,再由式(1)可知,tw升高也就是抬高了tn;在同样的ta下,由式(4)可知,Qn的增加提高了tw值,同理也抬高了tn.对比图4(a)和图4(b)可知,其换热过程模拟计算所得排汽热负荷和环境气温对排汽温度的影响规律与动态模拟实验所得结果是一致的.

表3 600 MW复间冷系统制冷循环主要设计参数

Tab.3 Main design parameters of the refrigeration cycle in a 600 MW CRC-IAC system

参数数值低压缸排汽质量流量/(t·h-1)1218.326排汽热负荷/MW747.336机组设计背压/kPa15机组最低运行背压/kPa4.9冷凝/蒸发器面积/m2154000冷凝/蒸发器管壁厚度/mm2.5冷凝/蒸发器管壁导热系数/(W·m-1·K-1)16.2空冷散热器换热面积/m21650000空冷散热器迎面风速/(m·s-1)2.16空冷散热器迎风面积/m213349空冷散热器基管横截面尺寸/mm×mm219×19空冷散热器基管壁厚/mm1.5

图6为排汽热负荷Qn=747.336 MW,压缩机输入功率35 MW时,不同的迎面风速vF、环境气温ta下的排汽温度tn.由图6可知,tn随着vF的增大和ta的降低而降低.在一定的ta下,由式(4)可知,vF的增大使得tw降低,进而由式(1)得到,tw降低也就是降低了tn.对比动态模拟实验结果图4(c)可知,模拟计算所得迎面风速对排汽温度的影响与实验结果一致.

图5 排汽温度随排汽热负荷和环境气温的变化

Fig.5 Influence of heat load and environment temperature on the exhaust temperature

图6 排汽温度随迎面风速和环境气温的变化

Fig.6 Influence of face velocity and environment temperature on the exhaust temperature

4 结 论

(1)制冷循环冷却汽轮机排汽技术可行,动态模拟实验过渡过程持续一定时间后会逐渐趋于稳定,稳定时间与系统结构形式和换热设备传热性能有关.

(2)正交实验分析结果表明,随着排汽热负荷的增加、环境气温的升高、迎面风速的减小,排汽温度升高.

(3)基于制冷循环结构形式与传热过程的600 MW机组模拟计算,确认各主要影响因素对排汽温度的影响与实验结果一致.

[1] 胡兆光.中国特色的低碳经济、能源、电力之路初探[J].中国能源,2009,31(11):16-19.

HU Zhaoguang.A preliminary route study of low carbon economy,energy and electric power with Chinese characteristic[J].Energy of China,2009,31(11):16-19.

[2] 郭民臣,谢静岚,李鹏.变工况下直接空冷机组最佳真空的分析[J].动力工程学报,2012,32(7):542-546.

GUO Minchen,XIE Jinglan,LI Peng.Analysis on optimum vacuum of direct air-cooled unit under variable working condition[J].Journal of Chinese Society of Power Engineering,2012,32(7):542-546.

[3] 杨勇平,许诚,徐钢,等.空冷机组空气-烟气余热利用综合分析[J].动力工程学报,2013,33(11):907-912.

YANG Yongping,XU Cheng,XU Gang,et al.Comprehensive analysis of air-flue gas waste heat recovery in air cooling units[J].Journal of Chinese Society of Power Engineering,2013,33(11):907-912.

[4] DU X Z,HU H M,SHEN Y Q,et al.Reduced order analysis of flow and heat transfer for air-cooled condenser of power generating unit[J].Applied Thermal Engineering,2013,51:383-392.

[5] YANG L J,ZHAO X L,DU X Z,et al.Heat load capability matching principle and its applications to anti-freezing of air-cooled condenser[J].Applied Energy,2014,127:34-43.

[6] 周兰欣,惠雪松,李卫华,等.直接空冷凝汽器旋转流场中应用喷雾增湿的数值模拟[J].动力工程学报,2013,33(2):135-140.

ZHOU Lanxin,HUI Xuesong,LI Weihua,et al.Numerical simulation of direct air-cooling condenser with rotary flow field and spray humidification[J].Journal of Chinese Society of Power Engineering,2013,33(2):135-140.

[7] 严宏强,程钧培,都兴有,等.中国电气工程大典(第四卷) 火力发电工程(下)[M].北京:中国电力出版社,2009:1195.

[8] 杨善让,徐志明,王恭,等.蒸汽动力循环耦合正、逆制冷循环的电站空冷系统[J].中国电机工程学报,2006,26(23):61-66.

YANG Shanrang,XU Zhiming,WANG Gong,et al.A new air cooling system by steam power cycle coupled with the positive and negative sequence refrigerating cycle[J].Proceedings of the CSEE,2006,26(23):61-66.

[9] 赵波,杨善让,张辉,等.复合制冷循环间接空冷系统变工况特性分析[J].中国电机工程学报,2014,34(20):3308-3316.

ZHAO Bo,YANG Shanrang,ZHANG Hui,et al.Performance analysis of off-design operation features for indirect air cooled system with compound refrigeration cycle[J].Proceedings of the CSEE,2014,34(20):3308-3316.

[10] 周小勇,赵庆军,徐建中.基于正交试验的跨音压气机叶型和周向槽机匣处理参数化研究[J].工程热物理学报,2014,35(9):1713-1716.

ZHOU Xiaoyong,ZHAO Qingjun,XU Jianzhong.Parametric study of a transonic compressor blade shape and groove casing treatment based on orthogonal test[J].Journal of Engineering Thermophysics,2014,35(9):1713-1716.

[11] 李亚林,袁寿其,陈义春,等.快滤池进水渠道内堰板的正交试验与优化设计[J].华中科技大学学报(自然科学版),2015,43(1):96-100.

LI Yalin,YUAN Shouqi,CHEN Yichun,et al.Orthogonal test and optimization design of weir plate in the water channel of rapid filter[J].J Huangzhong Univ of Sci & Tech (Natural Science Edition),2015,43(1):96-100.

Exhaust State Analysis and Experiment for an Indirect Air-cooling System with Compound Refrigeration Cycle During High-temperature Period

ZHAOBo,YANGShanrang,CAOShengxian,WANGGong

(Jilin Province Engineering Laboratory for Energy Conservation and Measure & Control Technology,Northeast Electric Power University,Jilin 132012,Jilin Province,China)

Based on the structure pattern and heat-transfer process of an indirect air-cooling system with compound refrigeration cycle (CRC-IAC),a calculation model was established for the heat-transfer process,and an orthogonal experiment was subsequently carried out on a dynamic simulation of refrigeration cycle coupled with exhaust steam.Results show that the exhaust temperture tends to be stable after the refrigeration cycle runs about 500 s,which increases with the rise of exhaust heat load and ambient air temperature,and with the reduction of face velocity.The experimental data are consistent with the simulation results of a 600 MW unit.

CRC-IAC system; refrigeration cycle; exhaust temperature; orthogonal design; dynamic simulation experiment

2016-02-16

2016-05-05

国家自然科学基金资助项目(51376042);吉林市科技创新发展计划资助项目(20156403);东北电力大学博士科研启动基金资助项目(BSJXM-201415)

赵 波(1985-),男,安徽六安人,讲师,博士,研究方向为先进节能理论与技术以及热力设备节能监测与控制.电话(Tel.):0432-64806483;E-mail:rerbertzhao@163.com.

1674-7607(2017)01-0073-06

TK122

A 学科分类号:470.30