油气储运过程中加热炉的节能技术及进展

张意(中国石油大学(北京)油气管道输送安全国家工程实验室)

油气储运过程中加热炉的节能技术及进展

张意(中国石油大学(北京)油气管道输送安全国家工程实验室)

油气储运作为石油加工和生产的重要环节,耗费了相当一部分的能源。降低储运系统的能耗,可以增强油气加工企业的竞争力,实现可观的经济效益。通过探讨油气储运系统中能量损耗的原因,从长输管道运输和油田集输系统两方面来分析油气储运过程中加热炉的节能技术,同时介绍当前加热炉节能技术的最新成果,为油气储运过程中制定节能降耗措施提供参考。

油气;储运系统;加热炉

与传统意义上的油气存储不同,现阶段的油气存储内容包括了原油、中间产物、成品油、半成品油,甚至包括了生产中的各种化学药品等的存储和运输。作为工业生产中的重要辅助系统,储运系统的地位不容忽视。要提高当前石油化工业油气储运系统节能技术,首先要分析油气储运系统能耗量大的原因,再结合当前油气储运系统的组成以及系统自身的能耗特点,探讨降低油气储运系统节能措施的关键技术[1]。

1 油气储运系统能耗大的原因

一般的油气储运系统能量消耗都较大,这主要是由三方面因素导致的[2],分别是电量消耗、水消耗以及热消耗。但是在不同的油气储运系统组成中,三个因素所占的比重也不相同。例如在长输成品油管道中,提供动力的泵站电力消耗是主要因素;而在黏度较大的原油运输中,如何降低锅炉的热能消耗则是关键。下面主要就原油的加热节能方面进行分析。

加热炉是原油集输加热的主要设备。而加热炉在燃烧过程中易出现排烟温度高、燃烧不充分,使加热炉出现热能损失大、燃烧效率降低的问题[3]。具体表现:

1)部分加热炉燃气配比不合理,导致加热炉燃烧效果不好,燃气燃烧的不充分产生一些有害气体(CO、SO2)排放到空气中,对空气和环境造成污染,加热炉系统效率偏低。

2)部分加热炉受设备、燃料等条件的制约,燃气利用率较低,燃气消耗量较大。

3)由于水质等因素的影响,几乎所有工质为水的加热炉都会出现不同程度的结垢,管壁结垢降低了加热炉的传热能力,大量的热损失也造成了资源的浪费。

加热炉节能的有效途径是减少热损失,加热炉的热损失及其影响因素大致有三种[4]:

1)排烟热损失。排烟温度越高,热损失越大。排烟温度每提高12~15℃,热损失将增加1%。由加热炉检测报告得出加热炉的排烟损失最高可达30.3%,平均散热损失14.4%。

2)气体不完全燃烧热损失。这种热损失是由于部分甲烷、氢、一氧化碳等可燃气体未完全燃烧放热而随烟气排出造成的。

3)散热损失。散热损失是炉体表面温度高于环境温度,将热量散失于环境中的热损失。根据加热炉检测报告得出散热损失最高可达32.49%,平均散热损失16.7%。

针对以上问题,为进一步降低燃气消耗,提高加热炉效率,近几年摸索出了加热炉燃烧器一些节能措施,取得了较好的节能效果。

2 集输系统与长输管道加热炉节能技术

我国原油大部分为高含蜡、高凝点、高黏度的“三高”原油,因此原油热输工艺应用比较广泛。原油加热方式有直接加热和间接加热两种:直接加热是原油直接经过加热炉,吸收燃料燃烧放出的热量;间接加热是原油通过中间介质(导热油、饱和水蒸气或饱和水)在换热器中吸收热量,达到升温的目的。这两种加热方式所用的加热设备分别为直接加热炉和间接加热炉(热煤炉)。现在加热炉的技术改造主要从以下几个方面进行[5]。

2.1 节能型加热炉的使用

1)水套加热炉。由于水套加热炉具有安全性好、加热均匀、加热盘管不会产生局部过热而结焦等优点,所以在油田联合站广泛使用。水套加热炉属于火筒式加热炉的一种,这种加热炉是将火筒、烟管发热部件及换热部件盘管内置于壳体内部,燃料燃烧产生的热能通过火筒烟管以辐射、对流传热方式来加热壳内的水,壳内热水以对流传热方式加热盘管内介质(油、水)。

2)真空加热炉。真空加热炉采用真空相变换热技术,换热过程是利用真空控制阀把加热炉顶部空间抽成真空,水作为传热介质吸收燃料燃烧供给的汽化热而蒸发,蒸汽在释放热量后冷凝成液滴回落至液相空间,形成动态热平衡。

3)可抽式加热炉。油田注聚以后,采出液黏度增加,加快了烟火管的结焦进程和破损速度。2003年研制开发了可抽式加热炉,其主要特点是改变了以往炉内清垢不彻底的弊端,可将烟火管抽出炉体进行清垢。

2.2 工艺改造

1)加热炉燃料气系统改造。加热炉燃料气燃烧不完全,致使加热炉耗气量大,能源浪费。为此需要对加热炉燃料气系统进行改造,不同的油田情况不同,需根据现场实际得出改造方案。

2)加热炉烟气热量回收。由萨北油田的加热炉数据可知,当正压原稳装置加热炉正常运行时,排放的烟气量达到了26.6×104m3/d,排烟温度高达250~313℃,利用热管技术,可以将这部分热量回收利用[6]。

2.3 已建加热炉节能技术改造

1)高效节能燃烧器。在老油田改造工程中对加热炉燃烧系统进行改造,安装高效节能燃烧器,该装置具备自动点火和熄火保护功能。通过控制燃料气流量,调节燃料、空气混合比,提高加热炉效率。

2)膜法富氧技术[7]。膜法富氧技术系利用空气中氧和氮透过富氧膜时的渗透速率不同,在压力差驱动下,通过膜得到空气中的氧气。膜法富氧技术应用在油田加热炉上,可降低空气过剩系数,提高热效率,节约能源。

3)老式二合一加热炉的高效热管换热技术改造。由于高效热管具有的传热速度快、轴向传热能力强、传热效率高的优点,可快速将高温烟气热量传递到水中,降低烟气温度、提高加热炉热效率。加热炉高效热管换热改造方案是在加热炉火管后部空间安装数根高效热管。

2.4 更新燃料类型,改进燃烧方式

改进加热炉结构,在能够利用天然气、蒸汽的地区用其替代传统的燃料油(大多为管道干线的原油)为管线原油加热。在燃料油(煤炭炼焦的副产品)中,煤焦轻油是品质较好的一种新型的燃料。它与柴油有着相近的物化指标,可替代原油或重油等燃料油使用。煤焦轻油这种燃料,不仅雾化良好,热量与原油相当,而且二氧化硫、氮氧化合物、烟气黑度等排放指标均符合国家环境保护标准。

在改进燃烧方式上,可以优化改进加热炉的燃烧装置[8],具体的措施有:

◇采用燃料油乳化、磁化技术,强化燃烧,提高其燃烧效率;

◇采用高效火嘴,改善燃烧,减少燃烧热损失;

◇采用微正压燃烧,强化燃烧,提高炉膛热强度,缩小炉子体积,同时也消除了漏风,降低了排烟热损失;

◇在采用合适的燃烧控制装置和保证燃烧稳定的条件下,使过量空气系数具有最低值,得到最佳热效率。

2.5 减少排气损失

1)对加热炉进行改造,增加对流段的传热面积,更多的吸收烟气中的热量。在加热炉尾部增加助燃空气预热装置(列管式、回管式、热管式),增加其物理显热和燃烧形成的烟气量,有效提高燃烧温度。此外可以给加热炉加装余热回收装置,如烟气-水换热器或烟气-热媒换热器。烟气带走的热量占燃料炉总供热量的15%~20%,充分回收烟气余热是节约能源的主要途径,如果排烟温度降低1~15℃,热效率可增加1个百分点。

2)加热炉积灰是影响加热炉正常运行的一个重要因素。现在工业中一般有以下几种方法除尘:变流速法、电除尘法、化学方法、吹灰器法等,工业上应用较多的是吹灰器。

2.6精细调节

精细调节是经过多年来对加热炉管理的经验总结出来的,通过对加热炉各个生产参数和烟气中各种组分的含量测算,结合加热炉运行时的现场表象,首先判断影响的主要因素,然后再进行针对性的调节,从而使加热炉始终保持最佳运行状态。

2.7 空气预热装置

由于冬季气温低,进入炉堂内的空气温度也较低,使助燃空气在燃烧过程中吸收大量的热能,增加了燃料消耗;燃烧空气温度低,空气分子不活跃,燃气与空气混合不充分,影响加热炉的燃烧效果。另外,烧火间内的温度低,燃料气管线容易结冰堵塞,经常造成停炉现象。为此研制了加热炉空气预热装置,在加热炉对流室尾部裸露的烟箱和烟囱的底部分别用铁皮密封,形成高温导热密封室,密封室下端与烧火间相连处开口并安装滑道挡板。气温高时将挡板关闭,防止烧火间内温度过高;气温低时打开挡板,密封室与烧火间对流换热,从而使进入炉堂的空气升温。

2.8 防垢除垢技术

由于水中含有大量的盐、碱悬浮物,极易产生沉淀,沉积于管壁,形成厚厚的水垢,这些水垢阻止了热量的有效传导,致使燃料释放的热量不能被工质充分吸收,造成燃料的浪费。目前,加热炉除垢、防垢技术的应用主要包括电子除垢仪、空穴射流技术、高频振荡技术等。

2.9 涂敷节能涂料

在加热炉的辐射受热面上涂刷耐高温红外线节能涂料,增强了受热面的辐射吸收率,并且红外波被涂层返复多次吸收并转化为内能传递,自身成为红外辐射热源,增强了受热面吸收辐射热量的能力,强化了加热炉火筒的吸热、传热效果,提高了辐射传热的效率。

3 新型加热炉

3.1 炉型火筒式加热炉

1)微正压通风燃烧技术。传统的火筒式加热炉一般采用自然通风负压燃烧方式,燃烧过剩空气系数和燃烧自动控制较为困难,影响加热炉的运行热效率。借鉴燃油(气)火筒式工业锅炉的经验,新型火筒式加热炉一般均采用了微正压通风燃烧方式,从而强化了燃烧,提高了炉膛容积热强度,使燃烧过剩空气系数可以控制在1.2(燃油)和1.1(燃气)左右,达到了较好的技术经济指标。

2)全自动燃烧技术。新型的火筒式加热炉一般均配置了全自动燃烧器,除了具有程序点火、熄火保护和低液位连锁保护等安全保护功能外,可根据加热炉运行负荷的变化,实现燃烧自动调节,有效控制燃烧过剩空气系数,使加热炉一直处于高效运行状况[9]。

3)相变传热技术。利用同一种物质以气、液、固三种存在形式的转化实现热量传递的过程称为相变传热,相变传热具有传热热阻较小、传热速率极高、可实现等温传热等特点。

3.2 新型管式加热炉

1)采用性能优越的新型燃烧器是降低燃烧过剩空气系数,提高加热炉热效率,实现低氧燃烧最有效的方法之一。新型高效管式炉通过采用平流式机械雾化燃烧器、长型电动旋杯式燃烧器等新型燃烧器,不仅使火焰具有良好的稳定性,而且气流中后期的扰动和混合较好,使燃料油(气)能够在较低的过剩空气条件下,实现完全燃烧。燃油时燃烧过剩空气系数可控制在1.2以下,燃气时燃烧过剩空气系数可控制在1.1以下[10]。

2)对流室设置燃料预热盘管在对流室的低温段(烟气温度小于350℃)设置燃料油或燃料气的预热盘管,利用低温烟气对燃料油(气)进行加热。由于燃料油(气)温度的提高,改善了燃料的雾化条件和燃烧条件,可有效提高燃料的燃烧效率。

3.3 微正压加热炉

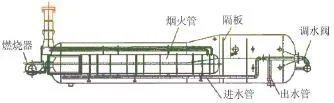

微正压加热缓冲装置的壳体是带有椭圆形封头的卧式容器[11]。壳体采用斜锥壳结构(图1),该装置具有两大优点:燃烧系统设计合理,能使燃烧空气预热,提高火焰温度,从而产生较高温度的烟气,使热交换的强度大大增加;热交换系统能保证热量进行充分的交换,使加热炉的热效率达到90%。

图1 微正压加热缓冲装置

4 结束语

加热炉是石油集输过程中的主要耗能装置,通过分析油气储运系统能量损耗的原因,探讨加热炉的节能技术,改进加热炉装置,增强燃料燃烧效率,以达到降低油气集输过程中热能消耗的目标,为油气储运和制定节能措施提供参考。

[1]李雪峰.油气集输系统的能耗评价与能损分析[J].应用能源技术,2009(6):5-7.

[2]张劲军.易凝高粘原油管输技术及其发展[J].中国工程科学,2002,4(6):71-75.

[3]张冬敏,张立新,安玉良.马惠宁管道节能技术研究[J].油气储运,2004,23(10):54-59.

[4]刘恩满.热媒炉节能降耗方法[J].管道技术与设备,2008(4):56-58.

[5]刘乾,刘阳子.管壳式换热器节能技术综述[J].化工设备与管道,2008,45(5):16-20.

[6]黄景利.炼油厂储运系统节能技术探讨[J].黑龙江科技信息,2010(25):238.

[7]刘宝柱,赵栋梁.萨中油田节能技术综合评价[J].油田节能,2000(4):31-36.

[8]钱家麟.管式加热炉[M].北京:中国石化出版社,2003:363-367.

[9]于开源,张连素,曾玲敏.油田加热炉热效率影响因素现场测试研究[J].应用能源技术,2001(4):3-5.

[10]李秉信,董喜贵,安家顺.新型换热加热炉的应用[J].油气田地面工程,2007,26(2):6-7.

[11]张兵.微正压加热炉[J].油气田地面工程,2010,29(7):110.

10.3969/j.issn.2095-1493.2017.01.007

2016-09-08

(编辑 贾洪来)

张意,中国石油大学(北京)(油气储运工程专业)在读硕士,E-mail:81897277@qq.com,地址:中国石油大学(北京)油气管道输送安全国家工程实验室,102249。