APC在武汉石化30万吨/年气体分馏装置上的应用

杜锐君(中国石化股份有限公司武汉分公司, 湖北 武汉 430082)

APC在武汉石化30万吨/年气体分馏装置上的应用

杜锐君(中国石化股份有限公司武汉分公司, 湖北 武汉 430082)

武汉石化30万吨/年气体分馏装置自2002年起引进、采用美国Honeywell公司的Profit Controller软件,实现了对气体分馏过程的先进性控制和优化控制。引进的先进控制系统有效提高分馏装置的操作性,减轻了人员工作量,还降低了能耗,大大提升分馏产品的质量水平。

气体分馏; APC技术;节能增效

0 引言

先进控制技术具有比常规单回路PID控制更好的控制效果,通常称为APC(Advanced Process Control)。APC技术的核心是工艺装置多变量动态数学模型。它的信息载体是DCS和网络,被控对象如反应器、分馏塔等。传统的PID控制对象是温度、压力、流量和液位这四大参数,APC在此之外进行了拓展——增加了诸如产品质量指标和设备负荷等工艺生产所需要的变量;保证生产装置在稳定装置操作前提下,实现了产品质量的卡边操作,为挖潜增效创造了条件,优化控制计算。APC技术在美国石化企业中的普及率已达60%,重点装置达90%。在国内,陆续也有多家石化单位尝试在装置已有DCS的基础上配备先进控制系统。中石化系统内,如长岭、茂名、扬子、济南等地的炼油厂已经投用APC技术,并都实现了良好的应用效果与经济效益。

1 30万吨/年气体分馏装置APC实施方案

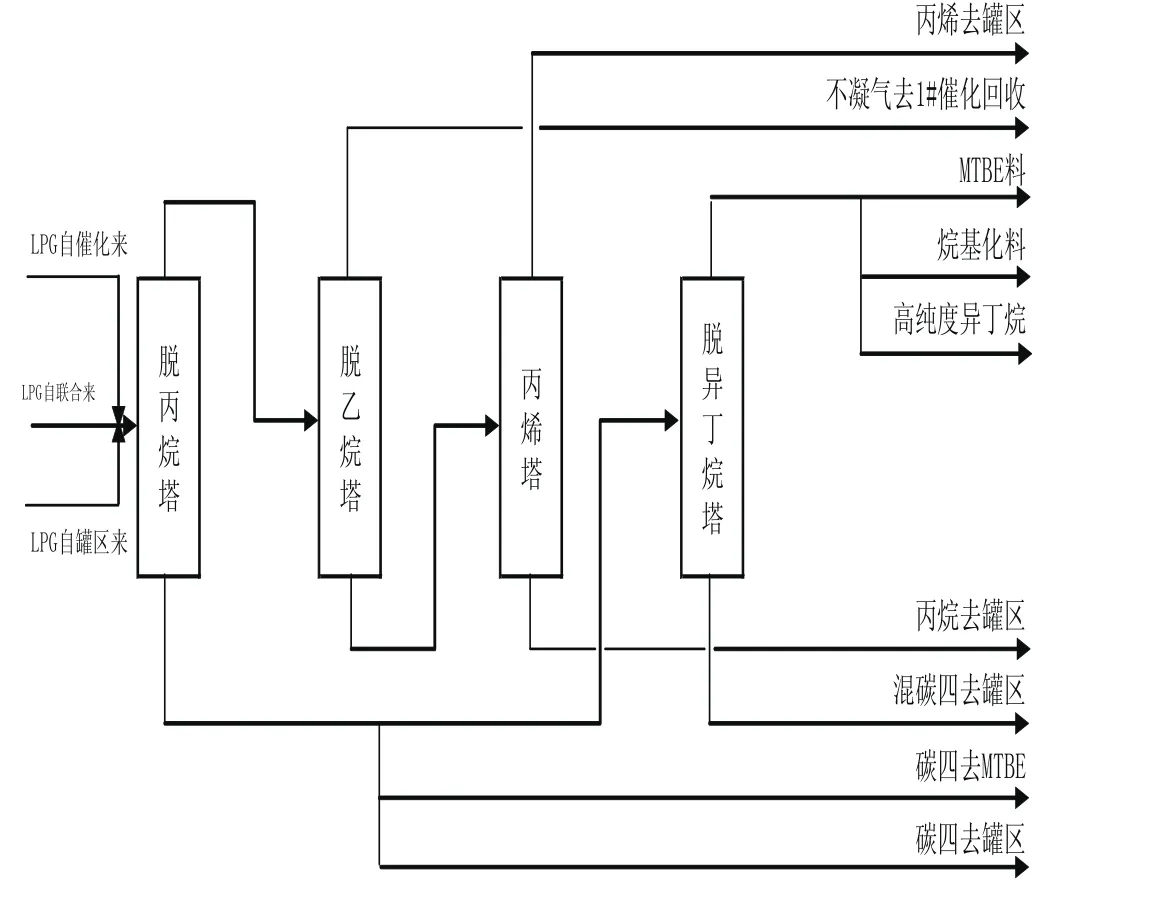

中石化武汉分公司30万吨/年气分装置先进控制项目,由石化盈科信息技术有限公司和武汉分公司共同实施,采用美国Honeywell公司的Profit Controller软件,是股份有限公司由2002年启动的科技开发项目(炼油装置先进控制实施与维护专题)之一。该装置先进控制开发实施工作于2003年底启动。2007年12月21日,30万吨/年气体分馏装置的APC控制器全面进入工业试运行。2008年6月,该装置进行低温热源改造。8月,先进控制系统经过部分修改后,继续投用。 30万吨/年气体分馏生产装置主要由脱丙烷塔(T101)、脱乙烷塔(T102)、丙烯精馏塔(T103/T104)、脱异丁烯塔(T105)组成。

1.1 30万吨/年气体分馏装置工艺介绍

(1)由催化裂化装置、联合装置来料的液态烃经综合车间脱硫后进入原料缓冲罐,经泵打入脱丙烷塔,在一定的压力下分离成乙烷—丙烷和丁烷—戊烷两个馏分。

(2)自脱丙烷塔顶引出的乙烷—丙烷轻馏分经冷凝器冷却后,一部分送作脱丙烷塔顶的冷回流,其余的则进入脱乙烷塔,继续分离。在压力的作用下,塔顶将分出乙烷馏分,塔底为丙烷—丙烯馏分。

(3)将丙烷—丙烯馏分送入脱丙烯塔,在压力下进行分离,塔顶分出丙烯馏分.塔底为丙烷,其中纯度大于99.5%的精丙烯可用作聚丙烯装置的生产原料。

(4)从脱丙烷塔底出来的丁烷—戊烷重馏分进入脱异丁烷塔进行分离,塔顶分出轻C4馏分其主要成分是异丁烷、异丁烯、l—丁烯等;塔底为脱异丁烷馏分。

(5)脱异丁烷馏分在脱戊烷塔中进行分离,塔顶为重C4馏分,主要为2—丁烯和正丁塔底为戊烷馏分,碳四馏分供MTBE装置/烷基化装置使用,碳五馏分则可用于添加调和汽油。脱乙烷塔(T102),由塔顶脱除碳三馏分中少量的乙烷,但由于原料液化气中几乎不含乙烷,往往采用全回流操作,只是偶尔当原料乙烷含量高时才通过现场的手阀从塔顶排出少量的含乙烷产物。因此APC项目设计过程中,经车间和研发部门协商,脱乙烷塔(T102)没有必要实施先进控制。其它主要工艺过程,均正常进行开发实施。

图1 气分装置分离丙烯的工艺简图

2 30万吨/年气体分馏装置APC实施方案

2.1 30万吨/年气体分馏装置的APC实施情况

脱乙烷塔(T102),由塔顶脱除碳三馏分中少量的乙烷,但由于原料液化气中几乎不含乙烷,往往采用全回流操作,只是偶尔当原料乙烷含量高时才通过现场的手阀从塔顶排出少量的含乙烷产物。因此APC项目设计过程中,经车间和研发部门协商,脱乙烷塔(T102)没有必要实施先进控制。其它主要工艺过程,均正常进行开发实施。

2.2 30万吨/年气体分馏装置的APC设计

本套装置先进控制系统分为三个APC控制器:脱丙烷塔(T101)控制器、丙烯精馏塔(T103+T104)控制器、脱异丁烯塔(T105)控制器。先进控制平台为APP Node,APC软件采用Honeywell公司的RMPCT,以及pHD数据库。

2.3 30万吨/年气体分馏装置在APC投用前后操作状况对比分析

2.3.1 30万吨/年气体分馏装置在APC投用前操作状况分析

脱丙烷塔(T101)灵敏板温度、丙烯产品纯度等工艺指标由操作员人工调节。操作员一般对各塔采用“三固一调”的操作方法,即固定:顶回流流量、顶抽出流量、塔底抽出流量,调节塔底蒸汽(热水)量的方式进行操作。该方法能相对保持塔的操作稳定性,但是由于塔底蒸汽压力及其温度波动频繁,而且幅度较大,以及塔进料的波动,致使各塔液位、回流罐液位和各塔盘温度变化很频繁,操作员需经常调节塔底蒸汽量来保持平稳操作。

2.3.2 30万吨/年气体分馏装置在APC投用后操作状况分析

脱丙烷塔(T101)灵敏板温度、丙烯产品纯度、回流罐液位等工艺指标,均实现了自动平稳控制;在异丁烯塔(T105)极限操作状态下,其回流灌液位也实现自动平稳控制;APC投用后,各主要被控指标CV和调节变量MV的波动幅度有明显减小,装置生产操作、控制更加平稳。

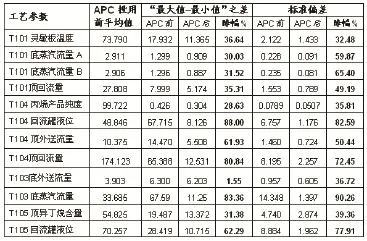

2.4 主要参数在APC投用前后的数据比较:

以下三张表格中:

先进控制前时间段:2007年10月6日~11月6日

先进控制后时间段:2007年12月12日~2008年1月12日

2.4.1 实现了质量卡边控制,提高了丙烯产品的收率

APC投用后,丙烯产品纯度波动幅度明显降低;通过先进控制,在保证产品质量合格的前提下,实现了卡边控制,丙烯收率提高了0.06124%。

2.4.2 回流比明显降低,达到了节能的效果

APC投用后,脱丙烷塔T101和丙烯塔T104的回流比均明显降低,这意味着塔底耗用的蒸汽量(热水量)减少了,达到了节能的效果。

2.4.3 APC技术运行稳定、可靠

自投用以来,整个先进控制系统没有出现过系统故障。APC控制器的投入、切除和对DCS控制回路的操作,没有遇到困难。操作简单、方便易懂,符合操作员的操作习惯。

2.5 APC技术经济效益评估

APC技术实现了主要产品质量的卡边控制,直接经济效益主要体现在以下两个方面:提高了丙烯产品的收率,降低了装置能耗。合计每年增加直接经济效益 201.679万元。

2.5.1 提高丙烯产品的收率

30万吨/年气体分馏装置的原料中丙烯含量年平均为38.05%,处理量30万吨/年,按先进控制投用后,丙烯收率提高0.06124%计算,每年可提高丙烯产量:300000×0.06124% =183.72吨。按丙烯出厂价格与丙烷价格差为3000元/吨,每年可增加经济效益55.116万元。

2.5.2 降低装置能耗

对于30万吨/年气体分馏装置,根据数据对比分析,估计出:T101的回流比每降低1,则蒸汽耗用量下降2.27 t/h;T104的回流比每降低1,则蒸汽耗用量下降1.233 t/h。先进控制投用后,T101回流比降低0.157,T104回流比降低0.89。T101蒸汽耗用量下降2.27 t/h×0.157 = 0.3564 t/h;T104蒸汽耗用量下降1.233 t/h×0.89 =1.09737 t/h。按1#气分装置年开车8400小时计算,每年可节约蒸汽共12213.6吨。按每吨蒸汽成本120元计算,每年可增加经济效益146.56万元。

3 结语

APC技术在武汉石化30万吨/年气体分馏装置的运用,增强了装置的抗干扰能力,提高了装置生产的平稳性;极大地减轻了操作负荷,解决了部分常规控制存在的问题;重要生产参数自动维持在工艺和设备的许可范围内,使生产更安全;实现了主要生产指标和质量指标的卡边控制,提高了丙烯产品收率,降低了能耗,增加了装置效益。

杜锐君(1991-),女 ,汉,湖北武汉人,助理工程师,主要从事石油炼化工作。