金属蛋白配合物在分散染料染色涤纶织物后处理中的应用研究

范云丽,王雪燕,惠汪洋

(西安工程大学 纺织与材料学院,陕西西安 710048)

金属蛋白配合物在分散染料染色涤纶织物后处理中的应用研究

范云丽,王雪燕,惠汪洋

(西安工程大学 纺织与材料学院,陕西西安 710048)

将金属蛋白配合物/双氧水联合体系应用于染色涤纶织物浮色去除后处理工艺中,通过单因素实验,优化得到去浮色新工艺条件。通过对比传统还原清洗工艺与去浮色新工艺对不同种类分散染料及不同染料浓度染色织物的去浮色效果,发现当分散黑ECT染料浓度较小及分散橙S-4RL染色涤纶织物时,去浮色新工艺去浮色效果与传统还原清洗效果相当,而在分散红玉S-5BL和分散深蓝HGL染色涤纶织物去浮色时,去浮色新工艺处理涤纶织物的耐摩擦牢度差于传统还原清洗,有待进一步研究改进。

金属配合物 双氧水 涤纶 染色 去浮色

0 前言

涤纶纤维是一种重要的纺织原料,具有牢度好,质量轻,具有优良的抗皱性和尺寸稳定性的优点[1],在服装和产业用纺织品领域得到广泛应用。涤纶织物加工过程中,为去除纤维表面分散染料及低聚物等,常使用高温皂洗或还原清洗等方法进行后处理[1-7]。目前,大部分印染厂常采用烧碱和保险粉进行还原清洗,但是这种方法采用固体试剂,操作麻烦工程繁杂,而且使用保险粉,会产生臭气、粉尘,且易被氧化而失效。

本课题旨在通过金属蛋白配合物/双氧水联合体系对分散染料染色织物进行处理,金属蛋白配合物作为双氧水催化剂,分解出羟自由基等高活性物质,破坏浮色结构,通过控制合适的工艺条件,达到破坏与涤纶纤维结合不牢固的浮色染料结构,不破坏与涤纶纤维牢固结合的染料结构。金属蛋白配合物的环保性和储存稳定性良好,简单实用,节约用水、节省时间,可提高工艺效率,克服传统烧碱—保险粉清洗所带来的上述问题。

1 实验部分

1.1 主要材料和仪器

材料:150g/m2涤纶经编针织物(高要振雄纺织公司提供)

药品:金属蛋白配合物(实验室自制),30%双氧水(分析纯,天津市富宇精细化工有限公司),氢氧化钠(分析纯,天津市恒兴化学试剂厂),保险粉(分析纯,天津市福晨化学试剂厂),碳酸钠和硅酸钠(分析纯,天津市天力化学试剂有限公司),分散黑ECT、分散红玉S-5BL、分散橙S-4RL、分散深蓝HGL(均为工业品,浙江龙盛集团股份有限公司)等。

仪器:X-Rite Colori7爱色丽分光测色仪(上海嘉恩科技有限公司),PHSJ-4A电子天平(上海良平仪器仪表有限公司),紫外—可见分光光度计(翱艺仪器有限公司),HT-12P型红外高温染色机(南通宏大实验仪器有限公司),WHL-25A型台式电热恒温干燥箱(天津市泰斯特仪器有限公司),摩擦牢度仪(温州纺织仪器厂)等。

1.2 实验方法

1.2.1 实验工艺流程

涤纶织物染色→后处理→测试织物表观深度、牢度等指标

1.2.2 后处理去浮色工艺

去浮色工艺处方:30% H2O2用量为0mL/L-4.0mL/L,金属蛋白配合物用量为0g/L-5.0g/L,NaOH用量为0g/L-3g/L,Na2CO3用量为0g/L-3g/L,Na2SiO3用量为0g/L-3g/L,浴比为30:1。

去浮色工艺曲线:

图1 去浮色工艺曲线

1.2.3 传统还原清洗工艺

还原清洗处方:NaOH用量为2g/L,保险粉用量为2g/L,浴比为30:1,在80℃处理20min,再充分水洗。

1.3 测试指标

1.3.1 织物K/S值测试

织物K/S值等色度指标测定采用爱色丽 X-Rite Colori7 分光测色仪,10°视野,D65光源,试样折叠4层,测定3次,取其平均值。

1.3.2 耐摩擦色牢度测试

按照GB/T 3920-2008《纺织品色牢度试验耐摩擦色牢度》测试,随后采用“GB/T 251-2008 评定沾色用灰色样卡”评定织物的干湿摩擦色牢度等级。

1.3.3 耐皂洗色牢度测试

按照GB/T3921.3-2008《纺织品 色牢度 耐洗色牢度实验 方法3》测试,然后采用“GB/T 250—2008 评定变色用灰色样卡” 和“GB/T 251-2008 评定沾色用灰色样卡”分别评定变色与沾色牢度等级。

2 结果与讨论

2.1 涤纶织物浮色去除新工艺的优化

浮色去除效果主要受金属蛋白配合物用量、H2O2用量、碱用量、处理温度、时间等因素影响,本实验采用单因素研究的方法,探讨各因素对涤纶织物后处理性能的影响。评定指标主要有分散染料染色织物K/S值、残液吸光度A、干湿摩擦色牢度、耐洗色牢度。

2.1.1 金属蛋白配合物对浮色去除效果的影响

在60℃条件下,加入2mL/L H2O2,改变金属蛋白配合物用量,处理5min,再加入2g/L NaOH处理20min。结果见表1。

表1 金属蛋白配合物用量对浮色去除效果的影响

由表1看出,随着金属蛋白配合物用量的增加,K/S值逐渐减小,但幅度较小,去浮色残液色度值减小,染色织物的耐摩擦色牢度有所提高,耐皂洗色牢度不变。当金属蛋白配合物的用量为2.0g/L时,织物的色牢度较好。这说明金属蛋白配合物可以有效催化双氧水分解,并随其用量增加,催化双氧水分解出更多羟自由基等高氧化性活性物质,有效破坏织物上浮色染料的结构,进而提高织物的色牢度。但金属蛋白配合物用量高于2.0g/L,会导致双氧水剧烈分解,织物色牢度并没有继续提高,而与纤维牢固结合的染料结构将会遭到破坏,故浮色去除工艺中,确定金属蛋白配合物的用量确定为2.0g/L。

2.1.2 H2O2用量对浮色去除效果的影响

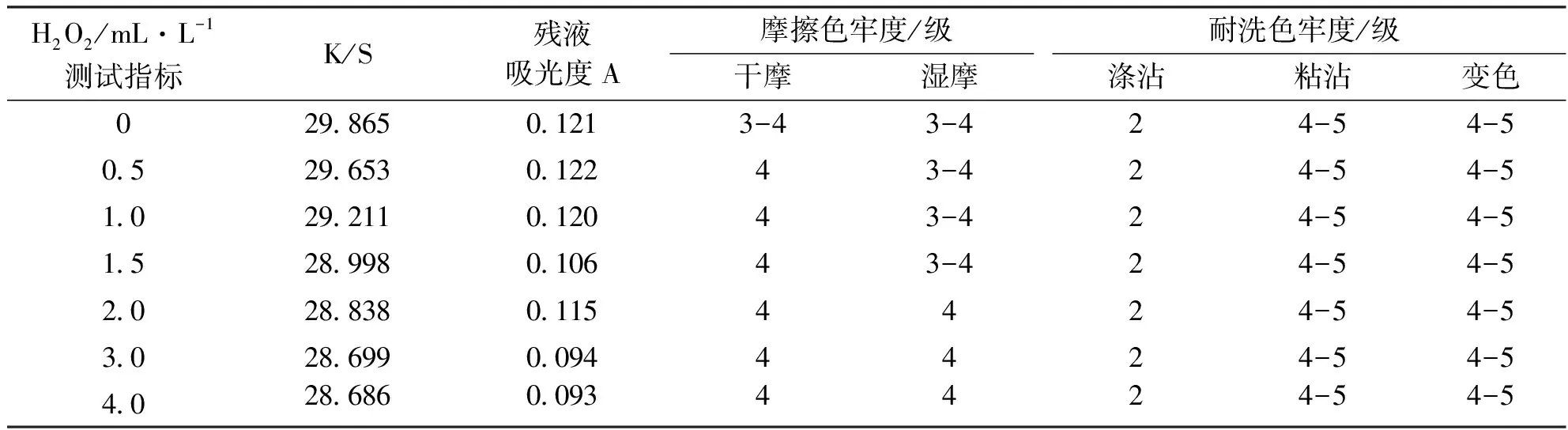

在60℃条件下,加入2g/L 金属蛋白配合物以及不同用量的 H2O2,处理5min,再加入2g/L NaOH处理20min。结果见表2。

表2 H2O2用量对浮色去除效果的影响

由表2看出,随着双氧水用量的增加,K/S值逐渐减小,去浮色残液色度值逐渐减小,染色织物的耐摩擦色牢度有所提高,耐皂洗色牢度几乎不变。这是因为增加双氧水用量,在金属蛋白配合物的催化作用下,双氧水分解产生的羟自由基等高活性物质更多,有效破坏织物上浮色的结构,并从织物上脱落下来,从而使去浮色残液色度逐渐变浅;当H2O2用量为2ml/L时,分散染料染色涤纶织物浮色去除效果良好,色牢度达到最好,而继续增加双氧水用量,织物的色牢度不会提高,但将导致织物上固着的染料被破坏,织物的染色深度不断降低,因此,在浮色去除工艺中,H2O2最佳用量确定为2ml/L。

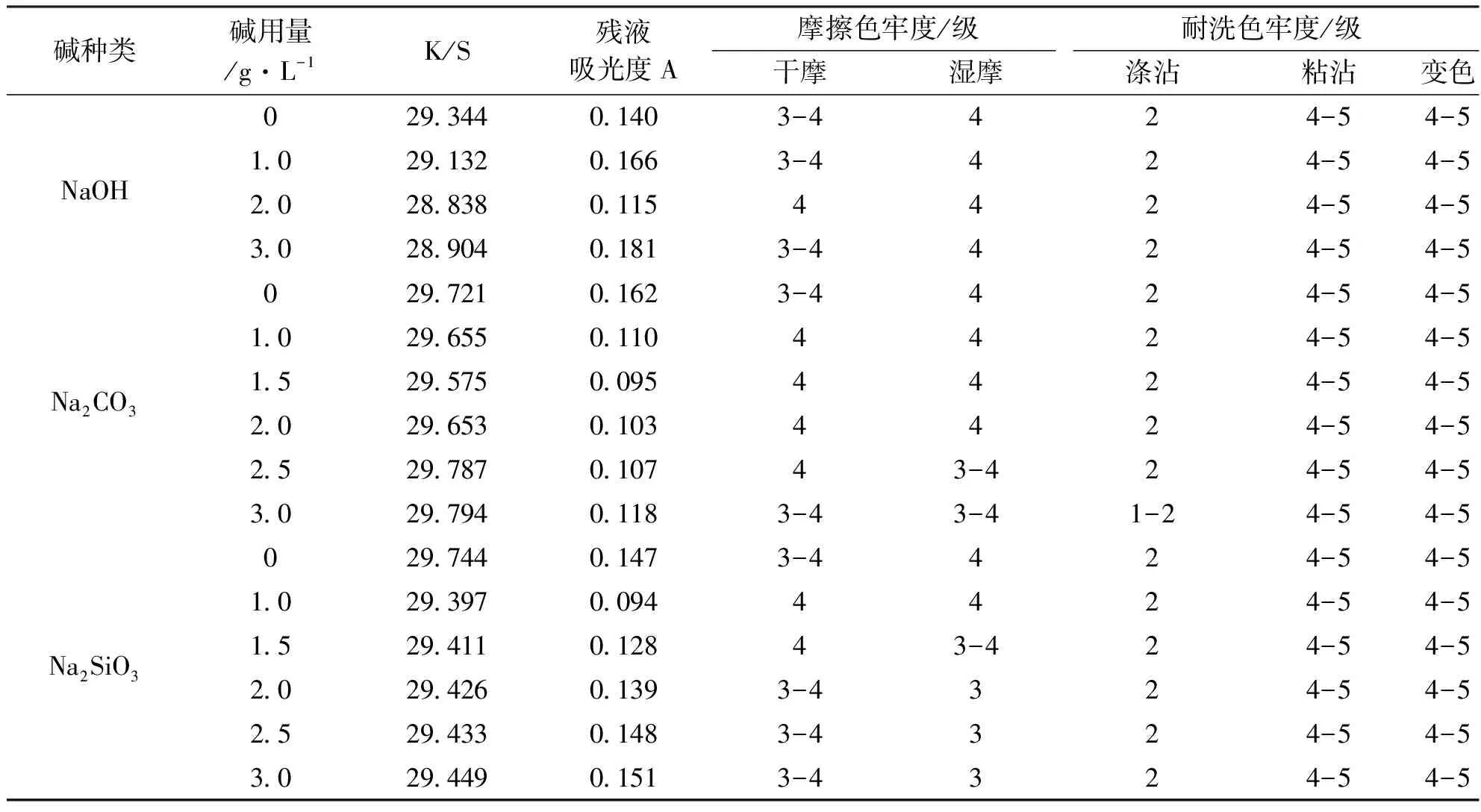

2.1.3 不同碱种类及碱用量对浮色去除效果的影响

在60℃条件下,加入2mL/L H2O2与2g/L 金属蛋白配合物,处理5min,再加入不同种类及不同用量的碱处理20min。结果见表3。

表3 不同碱种类及碱用量对浮色去除效果的影响

由表3看出,不同种类的碱,随着碱用量的增加,K/S值先减小后增大,浮色残液色度值先减小后增大,染色织物的耐摩擦色牢度先变好后变差,后保持不变,耐皂洗色牢度几乎不变。其中用1.5g/L Na2CO3或 1g/L Na2SiO3处理20min,去浮色效果较好,这是因为1.5g/L Na2CO3或1g/L Na2SiO3调节去浮色液pH有利于促进金属蛋白配合物催化双氧水分解产生高活性羟自由基的活性物质,而且它们有利于促进双氧水进行有效分解,破坏浮色染料结构。但当Na2CO3和 Na2SiO3用量继续增大,去浮色液pH不利于金属蛋白配合物催化作用的发挥,不利于织物上浮色结构的破坏,导致染色织物湿摩擦牢度下降。考虑到Na2SiO3即可调节pH,同时也发挥稳定作用,确定去浮色工艺中加入1g/L Na2SiO3。

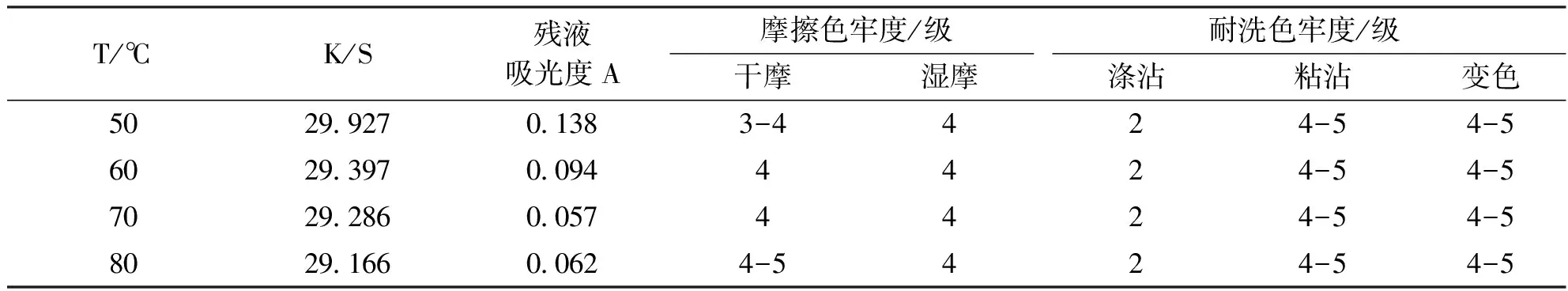

2.1.4 温度对浮色去除效果的影响

在不同温度条件下,加入2mL/L H2O2与2g/L 金属蛋白配合物,处理5min,再加入1g/L Na2SiO3处理20min,结果见表4.

表4 温度对浮色去除效果的影响

由表4看出,随着去浮色处理温度的升高,K/S值逐渐减小,去浮色残液色度值逐渐减小,染色织物的耐摩擦色牢度变好,耐皂洗色牢度几乎不变。这是由于随着温度的升高,在金属蛋白配合物作用下,双氧水催化分解速率提高,产生更多的羟自由基,有效破坏浮色结构。综上,浮色去除工艺中,最佳处理温度为80℃。

2.1.5 时间对浮色去除效果的影响

在80℃条件下,加入2mL/L H2O2与2g/L 金属蛋白配合物,先处理t1min,再加入 1g/L Na2SiO3处理t2min。结果见表5。

表5 时间对浮色去除效果的影响

由表5看出,随着去浮色处理时间的延长,K/S值逐渐减小,去浮色残液色度值逐渐减小,染色织物的耐摩擦色牢度逐渐变好,耐皂洗色牢度几乎不变。这是因为随着处理时间的延长,在金属蛋白配合物的催化作用下,双氧水分解产生有效羟自由基与织物上浮色作用时间充分,有效去除织物上的浮色,从而保证色牢度,但处理时间太长,与纤维固着的染料被破坏,织物色牢度不会提高,织物的染色深度会降低。当t1为0min时,去浮色残液色度值较大,且织物耐摩擦牢度较差,而当t1为10min时,去浮色效果优于t1为5min。因此,确定去浮色工艺中t1为10min,t2为10min。

综上,确定涤纶织物最佳去浮色工艺为,在80℃条件下,加入2mL/L H2O2与2g/L 金属蛋白配合物,处理10min,再加入1.0g/L Na2SiO3处理10min。

2.2 去浮色新工艺应用效果评定

分别用上述优化所得浮色去除工艺与传统还原清洗浮色去除工艺对不同种类分散染料及不同分散黑染料浓度染色后涤纶织物进行去浮色处理,对比两者效果。

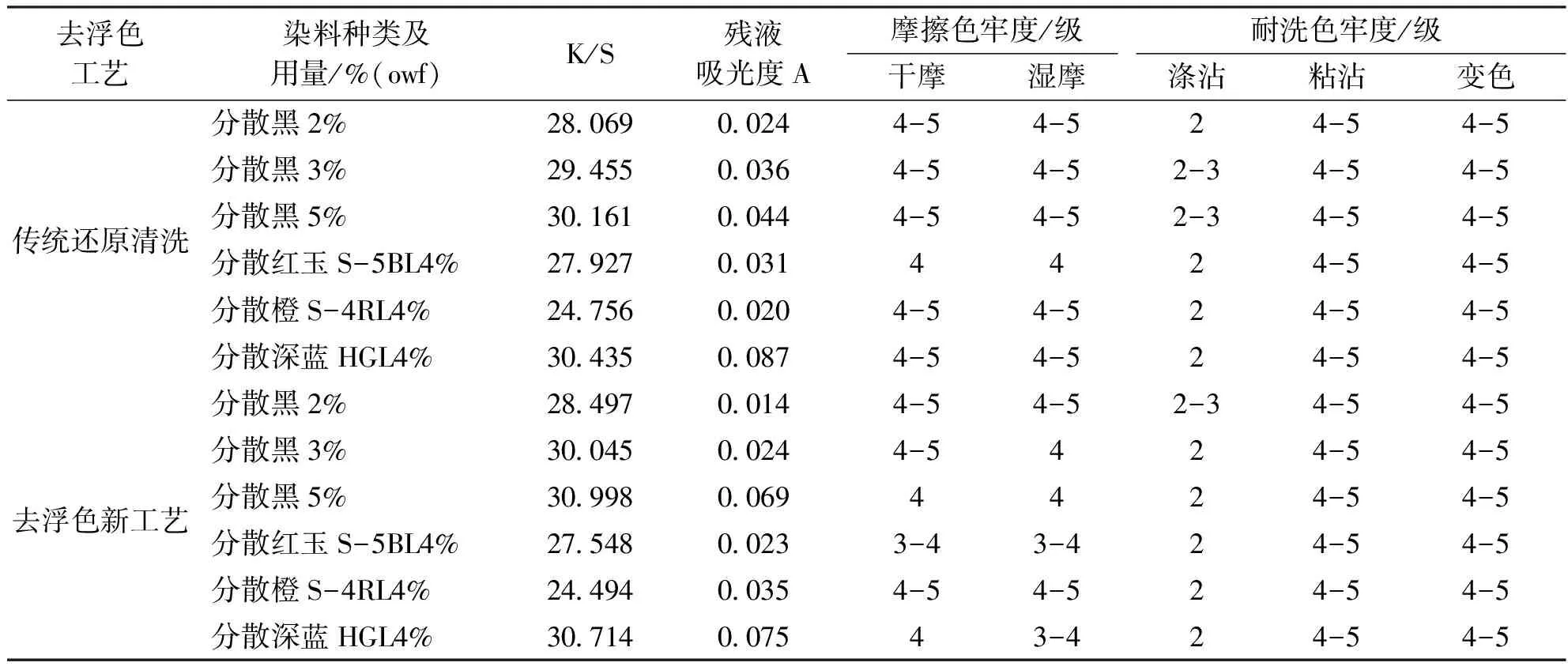

表6 传统还原清洗与去浮色新工艺去浮色效果对比

由表6可知,在分散黑染料用量为2%(owf)时,还原清洗工艺与去浮色新工去浮色效果相当,但随着染料用量的增加,去浮色新工艺处理织物的耐摩擦牢度差于还原清洗工艺;分散红玉S-5BL和分散深蓝HGL两种染料染色织物经过不同去浮色工艺处理发现,传统还原清洗浮色效果比去浮色新工艺效果稍好,而对于分散橙S-4RL染色后织物去浮色处理,传统还原清洗浮色效果与新工艺效果相当。综上,针对不同种类分散染料及不同染料用量染色织物去浮色处理,新工艺去浮色效果基本达到或稍差于传统还原清洗去浮色效果,有待进一步研究改进。

3 结论

(1)通过单因素实验,确定4%(owf)分散黑ECT染色涤纶织物最佳去浮色工艺:在80℃条件下,加入2mL/L H2O2与2g/L 金属蛋白配合物,处理10min,再加入1.0g/LNa2SiO3处理10min。

(2)通过对比传统还原清洗工艺与去浮色新工艺对不同种类分散染料及不同染料浓度染色织物的去浮色效果,发现新工艺去浮色效果基本达到或稍差于传统还原清洗去浮色效果,有待进一步研究改进。

[1] 范云丽,徐华凤,王雪燕.涤纶低温染色的研究现状及发展趋势[J].成都纺织高等专科学校学报,2016(3):182-186.

[2] 刘蒙,金黔宏,潘思杰.酸性还原清洗剂ARC[J].印染,2011,37(5):34-36.

[3] 刘晓娟,刘瑞宁,刘建伟.新型还原清洗剂ECO[J].印染,2013,39(1):37-39.

[4] 曹万里,顾志安,吕志阳.涤棉分散/活性免还原清洗染色[J].印染,2010,36(22):26-28.

[5] 梁玲君.涤纶长丝绣花线还原清洗工艺[J].印染,2014,40(12):35-37.

[6] 向敏虎.新型酸性还原清洗剂SH[J].印染,2009,35(20):36-40.

[7] 张鑫,肖艳国,尚生春.提高深色细旦涤纶弹力布色牢度[J].印染,2008,34(22):20-22.

2016-09-08

范云丽(1992-),女,硕士研究生,研究方向:绿色环保改性助剂的研制及在纺织品整理中的应用。

王雪燕(1963-),女,教授,硕士生导师。

TS193.7

A

1008-5580(2017)01-0132-05