沸腾床内液相的返混特性

黄子宾,朱闯杰,黄岩,程振民,杨涛,刘建锟,方向晨

(1化学工程联合国家重点实验室,华东理工大学化工学院,上海 200237;2中国石化抚顺石油化工研究院,辽宁 抚顺 113001)

沸腾床内液相的返混特性

黄子宾1,朱闯杰1,黄岩1,程振民1,杨涛2,刘建锟2,方向晨2

(1化学工程联合国家重点实验室,华东理工大学化工学院,上海 200237;2中国石化抚顺石油化工研究院,辽宁 抚顺 113001)

在直径0.3 m、总高7.2 m的沸腾床反应器内采用脉冲示踪法研究液相的返混特性。实验中分别以空气和水作为气相和液相,气体操作速度从0.26 cm·s-1变至12.97 cm·s-1,液体表观速度固定为0.86 cm·s-1。采用三氧化二铝颗粒作为固相,其中固体颗粒的平均粒径为0.4 mm,床层固体含量(体积分数)从0变至42.9%。实验结果表明,在所有考察条件下每组响应曲线均存在明显的长拖尾现象,沸腾床内存在剧烈的液体返混现象。尝试采用带回流的多釜串联模型拟合实验数据,结果表明模型预测值与实验数据吻合得非常好,其中拟合得到的全混釜个数N为8,回流比k从1.320至4.218不等,方差预测值与实验值之间的最大误差不超过+18%。

沸腾床;返混;固含率;停留时间分布;带回流的多釜串联模型;数值模拟;实验验证

引 言

在原油劣质化和产品清洁化的交互推动下,沸腾床加氢技术因具有传热、传质良好,运转周期长,原料适应性广,操作灵活等特点而正在成为越来越重要的渣油加氢工艺[1-3]。作为一种三相流化床技术,沸腾床内液相的返混程度是设计和放大此类反应器的重要参数之一。这是由于返混程度直接影响物料间的混合和相际间的传热、传质速率,进而影响化学反应过程的选择性及反应速率[4-5]。

传统的沸腾床渣油加氢工艺主要包括H-Oil工艺和LC-Fining工艺。在该两种工艺中,由于催化剂粒径一般较大,颗粒床层的膨胀高度主要由位于反应器外部或内部的循环泵控制,液相的返混程度也通过调节循环泵的转速控制[6-8]。不同于传统工艺,本工作考察的沸腾床反应器采用中国石化抚顺石油化工研究院开发的STRONG沸腾床渣油加氢反应器,取消了高温和高压热油循环泵等动力设备,所用的微球型催化剂粒径较小,在气液密度差驱动下即可实现颗粒床层的膨胀及循环运动,极大增强了系统的稳定性,而且提高了催化剂利用率[9-12]。为更好地对此类型反应器进行设计和放大,有必要对其内液相的返混程度进行详细的实验考察并进行相应的模型验证。

到目前为止,文献中对反应器内液相返混的研究大多采用单参数模型,如轴向扩散模型[13-15]、多釜串联模型[16-18]等。由于此类模型只能用一个参数表征反应器内的返混现象,对高径比较大的反应器而言,此类单参数模型不如两参数模型(如带回流的多釜串联模型)更能确切描述反应器内的返混特性。本工作采用脉冲示踪响应技术,对一个直径0.3 m、高径比约为25的中试沸腾床装置进行实验考察,以研究沸腾床在不同操作气速和不同固含率条件下液相的返混特性,并尝试采用带回流的多釜串联模型拟合实验数据,通过全混釜个数N和回流比k两个模型参数解释沸腾床内液体的返混情况。

1 数学模型

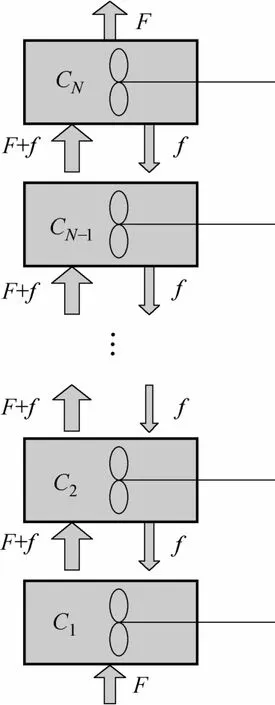

带回流的多釜串联模型是在多釜串联模型的基础上引入一个新模型参数k发展起来的[19-21]。该模型假设反应器由N个全混釜组成,每个釜内液体的体积均为V,流过反应器的液体净体积流量为F,各釜之间有一回流体积流量f,每个釜内的液体混合均匀。模型如图1所示。

图1 带回流的多釜串联模型Fig.1 Schematic diagram of tanks-in-series with backflow model

全混釜的个数N表示反应器内液体的混合程度,取值范围为1~∞,对理想的全混流反应器N值取1,对理想的平推流反应器N值取∞。

回流参数k表示液体的回流体积流量f与液体的净体积流量F之比值

当反应器内的液相处于连续运行模式时,根据质量守恒,由文献[22-23]可推得相应的模型方程组及边界条件。为了确定模型参数N和k,本工作采用Levenberg-Marquart算法对实验值与模拟值进行非线性最小二乘拟合。

2 实验装置和方法

2.1 实验装置

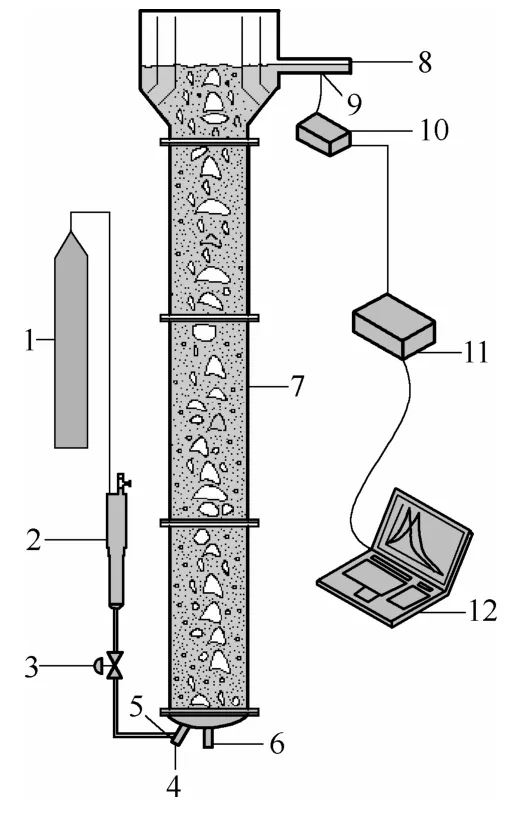

本研究所用沸腾床为一套中试装置,由有机玻璃制成,反应器的直径和高度分别为0.3 m和7.2 m,如图2所示。实验中采用空气、水、Al2O3颗粒作为气、液、固三相,其中空气和水为连续操作,在分别经过气、液流量计计量后由塔底进入反应器。气体的表观速度从0.26 cm·s-1变化至12.97 cm·s-1,液体的操作速度固定为0.86 cm·s-1。固体Al2O3为球形颗粒,其平均粒径约为0.4 mm,床层总固含率的变化范围从0至42.9%。位于塔底部的气体分布器采用泡罩式,开孔率约为1.7%。

图2 沸腾床实验装置Fig.2 Schematic diagram of experimental setup

2.2 实验方法

为研究沸腾床内液相的返混特性,本研究采用传统的示踪剂响应技术。当反应器处于稳态操作模式时,借助一个电磁阀,在高压氮气作用下短时间内将一定浓度的KCl示踪溶液从塔底部注入系统内[24-25],同时在沸腾床的出口处使用一个电导电极和相应的传感器监测流出液体的电导率变化,通过数据采集系统对传感器信号放大后传送至计算机,可以获得示踪剂的浓度响应信号C(t),其中电导率的数据采集频率为10 Hz。

3 实验结果与讨论

3.1 固含率为零时的返混特性

当沸腾床内不含固体颗粒时,固定操作液速为0.86 cm·s-1,改变气速,在反应器的出口处可监测到示踪剂的浓度响应信号,经过数据处理后可得到相应的停留时间分布密度函数E(t)和停留时间分布函数F(t),如图3所示。

首先可以看出,所有E(t)曲线均表现出明显的长拖尾现象,即使是在操作气速非常低的情况下。这说明反应器内存在明显的液体返混现象,这是由气含率沿反应器径向的不均匀分布引起的。在塔中心区域气含率高,在靠近器壁区域气含率低,而气泡密度远小于液体密度,在这种密度差驱动下反应器内会出现液体的大尺度循环流动[26-28],使得床层内液体的返混现象严重。

其次,从图3可以看到:当表观气速较高时,对应电导电极检测到浓度信号的响应时间较短,对应E(t)曲线的峰值信号较大;随着表观气速的降低,浓度信号的响应时间变长,对应E(t)曲线的峰值信号变小。这是因为当表观气速为12.97 cm·s-1时反应器处于湍动流的操作状态,塔内液体的大尺度循环流动剧烈,从沸腾床底部注入的示踪剂能够在较短时间内被出口处的电极检测到信号;而当表观气速降低时液体的大尺度循环流动变弱,示踪剂从塔底被携带至塔顶所需要的时间相应变长。

图3 不同表观气速下的E(t)和F(t)曲线(εs= 0)Fig.3E(t) andF(t) curves at different superficial gas velocities

3.2 不同固含率情况下的返混特性

图4给出了沸腾床在不同操作气速和不同固含率情况下的停留时间分布密度曲线E(t)。从图中可以看出,不同固含率情况下的E(t)曲线同样表现出较明显的长拖尾现象,即使是在非常低的操作气速下。例如当表观气速为0.26 cm·s-1时,沸腾床出口处示踪剂的浓度响应信号仍可持续至约3000 s,如图4(d)所示。这说明沸腾床在低气速、高固含率情况下依然存在着较明显的液体返混现象。而在某一给定的操作气速下,随着固含率的增加,E(t)曲线对应的峰值信号逐渐减弱。

图4 不同固含率下的E(t)曲线Fig.4 Tracer response curves at different solid holdup

表1 不同条件下E(t)曲线的平均停留时间Table 1 Experimental mean residence time ofE(t) curve at different operating conditions

表1列出了不同操作条件下示踪剂在沸腾床内的平均停留时间。可以看出,在相同的固含率下,随着表观气速的降低,示踪剂在塔内的平均停留时间变长。这是由于表观气速降低后反应器内的总气含率降低,液体总量增加,使得溶解在液体中的示踪剂在反应器内的平均停留时间变长。在相同的表观气速下,随着固含率的增加,示踪剂的平均停留时间亦相应增加。这是因为在其他条件不变的情况下固含率增加会导致反应器内的总气含率降低,液体总含量增加[29-30]。

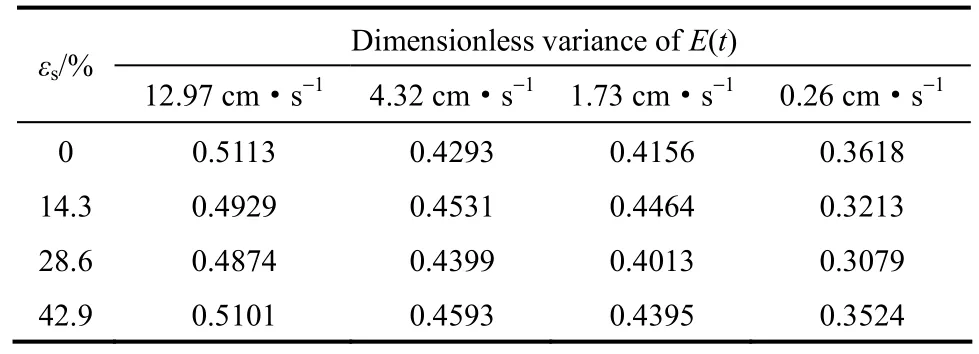

表2 不同条件下E(t)曲线的量纲1方差Table 2 Experimental dimensionless variance ofE(t) curveat different operating conditions

表2给出了示踪剂浓度响应曲线E(t)对应的量纲1方差。可以看出,当固含率相同时方差会随表观气速升高而增加,说明液体停留时间分布的离散程度越来越大,即液体的流动状况越来越接近全混流,液相在沸腾床内的返混程度越来越强。当表观气速相同时,方差受固含率的影响不是很大。

图5 实验结果与模型预测值的比较(εs= 42.9%)Fig.5 Comparison of experimental response curves with model predictions(εs=42.9%)

3.3 实验数据与模型数据的对比

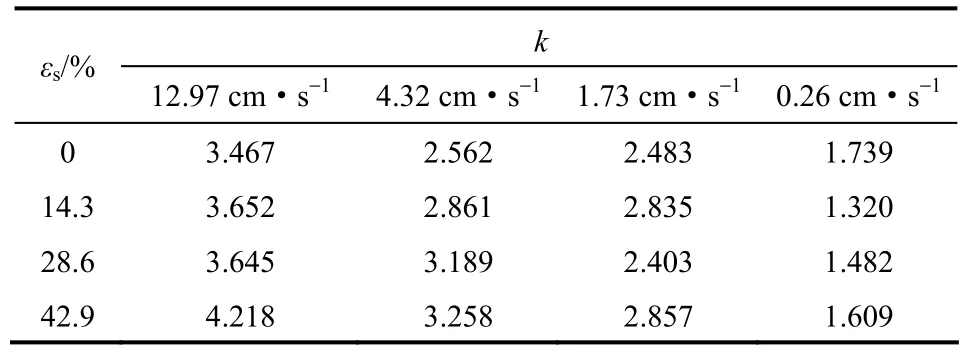

图5给出了当沸腾床内的固含率为42.9%时不同表观气速下量纲1停留时间分布密度函数的实验曲线与模型预测曲线。可以看出,模型预测值与实验数据吻合得非常好,回流参数k随表观气速增加而增大,说明沸腾床内液相的返混程度随操作气速增加而变强。其他3种固含率情况k值亦有相似的变化规律,见表3。所有条件下拟合得到的全混釜个数N均为8。

Roemer等[22]曾对模型方程组进行Laplace变换,推导得到量纲1方差σ2D的解析表达式

表3 带回流的多釜串联模型对参数k的估值Table 3 Experimental parameter (k) estimation of tanks-in-series with backflow model

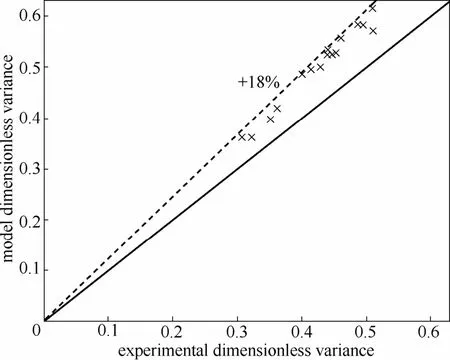

将前面拟合得到的模型参数N和k代入式(2)计算可得到相应的量纲1方差,与实验结果获得的量纲1方差进行对比,结果如图6所示。可以看出,模型预测值与实验值之间的误差不超过+18%。

4 结 论

(1)当沸腾床内不含固体颗粒时,所有E(t)曲线均表现出明显的长拖尾现象,说明反应器内存在明显的液体返混现象,而且随着表观气速的降低,浓度信号的响应时间变长,对应E(t)曲线的峰值信号变小。

图6 量纲1方差的实验值与模型预测值的比较Fig.6 Comparison between experimental and model predicted dimensionless variances

(2)在低气速、高固含率情况下,沸腾床内依然存在较明显的液体返混现象。而在某一给定的操作气速下,随着固含率的增加,E(t)曲线对应的峰值信号逐渐减弱。

(3)在相同的固含率下,示踪剂在塔内的平均停留时间随表观气速增加而降低,但方差随表观气速增加而升高。

(4)本工作采用带回流的多釜串联模型描述沸腾床内液相的返混特性,结果表明模型预测值与实验数据吻合得非常好,所有考察条件下拟合得到的全混釜个数N为8,回流比k从1.320至4.218不等,而且方差预测值与实验值之间的最大误差不超过+18%。

符 号 说 明

C——示踪剂浓度,g·cm-3

E(t)——停留时间分布密度函数,s-1

E(θ)——量纲1停留时间分布密度函数

F——液体净体积流量,cm3·s-1

F(t)——停留时间分布函数

f——液体回流体积流量,cm3·s-1

k——回流比,k=f/F

N——全混釜个数

t——时间,s

uG——气体表观速度,cm·s-1

uL——液体表观速度,cm·s-1

εs——固含率

θ——量纲1时间

σ2D——量纲1方差

下角标

G——气相

L——液相

s——固相

[1] GALIASSO TAILLEUR R, CAPRIOLI L. Catalyst pore plugging effects on hydrocracking reactions in an ebullated bed reactor operation[J]. Catalysis Today, 2005, 109(1/2/3/4): 185-194.

[2] PJONTEK D, MCKNIGHT C A, WIENS J,et al. Ebullated bed fluid dynamics relevant to industrial hydroprocessing[J]. Chemical Engineering Science, 2015, 126: 730-744.

[3] YE S S, ZHENG J B, WANG J X,et al. Modeling the height of high-pressure ebullated beds based on superficial energy[J]. Chemical Engineering Journal, 2015, 267: 124-131.

[4] SCHWEITZER J, KRESSMANN S. Ebullated bed reactor modeling for residue conversion[J]. Chemical Engineering Science, 2004, 59(22/23): 5637-5645.

[5] PJONTEK D, LANDRY J, MCKNIGHT C A,et al. Effect of a dispersed immiscible liquid phase on the hydrodynamics of a bubble column and ebullated bed[J]. Chemical Engineering Science, 2011, 66(10): 2224-2231.

[6] KAM E K T, JASAM F, AL-MASHAN M. Catalyst attrition in ebullated-bed hydrotreator operations[J]. Catalysis Today, 2001, 64(3/4): 297-308.

[7] RANA M S, SÁMANO V, ANCHEYTA J,et al. A review of recent advances on process technologies for upgrading of heavy oils and residua[J]. Fuel, 2007, 86(9): 1216-1231.

[8] LANE C D, MCKNIGHT C A, WIENS J,et al. Parametric analysis of internal gas separation within an ebullated bed reactor[J]. Chemical Engineering Research and Design, 2016, 105: 44-54.

[9] 方向晨. 国内外渣油加氢处理技术发展现状及分析[J]. 化工进展, 2011, 30(1): 95-104. FANG X C. Development of residuum hydroprocessing technologies[J]. Chemical Industry and Engineering Progress, 2011, 30(1): 95-104.

[10] 姜来. 渣油沸腾床加氢技术现状及操作难点[J]. 炼油技术与工程, 2014, 44(12): 8-12. JIANG L. Ebullated-bed residue hydrotreating technologies and operation difficulties[J]. Petroleum Refinery Engineering, 2014, 44(12): 8-12.

[11] CHENG Z M, HUANG Z B, YANG T,et al. Modeling on scale-up of an ebullated-bed reactor for the hydroprocessing of vacuum residuum[J]. Catalysis Today, 2014, 220/221/222: 228-236.

[12] 杨涛, 刘建锟, 耿新国. 沸腾床-固定床组合渣油加氢处理技术研究[J]. 炼油技术与工程, 2015, 45(5): 24-27. YANG T, LIU J K, GENG X G. Study on integrated ebullated-bed and fixed-bed residue hydrotreating process[J]. Petroleum Refinery Engineering, 2015, 45(5): 24-27.

[13] BAI W, DEEN N G, KUIPERS J A M. Numerical analysis of the effect of gas sparging on bubble column hydrodynamics[J]. Industrial & Engineering Chemistry Research, 2011, 50(8): 4320-4328.

[14] ESSADKI A H, GOURICH B, VIAL C,et al. Residence time distribution measurements in an external-loop airlift reactor: study of the hydrodynamics of the liquid circulation induced by the hydrogenbubbles[J]. Chemical Engineering Science, 2011, 66(14): 3125-3132.

[15] 胡佳玮, 黄彬杰, 程振民, 等. 苯乙炔选择性加氢滴流床反应器内的液相轴向返混特性[J]. 化工学报, 2014, 65(1): 123-130. HU J W, HUANG B J, CHENG Z M,et al. Axial backmixing of liquid phase in a trickle bed reactor for selective hydrogenation of phenylacetylene[J]. CIESC Journal, 2014, 65(1): 123-130.

[16] COULIBALY L, NAVEAU H, AGATHOS S N. A tanks-in-series bioreactor to simulate macromolecule-laden wastewater pretreatment under sewer conditions by aspergillus niger[J]. Water Research, 2002, 36(16): 3941-3948.

[17] SAHIR A H, KUMAR S, KUMAR S. Modelling of a packed bed solid-state fermentation bioreactor using theN-tanks in series approach[J]. Biochemical Engineering Journal, 2007, 35(1): 20-28.

[18] MIYAWAKI A, TAIRA S, SHIRAISHI F. Performance of continuous stirred-tank reactors connected in series as a photocatalytic reactor system[J]. Chemical Engineering Journal, 2016, 286: 594-601.

[19] HADDAD A H, WOLF D. Residence time distribution function for multi-stage systems with backmixing[J]. The Canadian Journal of Chemical Engineering, 1967, 45(2): 100-104.

[20] DONGAONKAR K R, PRATT H R C, STEVENS G W. Generalized solution of the transient backflow model equations for tracer concentration in stagewise liquid extraction columns[J]. Industrial & Engineering Chemistry Research, 1993, 32(6): 1169-1173.

[21] ZHANG L F, PAN Q M, REMPEL G L. Liquid backmixing and phase holdup in a gas-liquid multistage agitated contactor[J]. Industrial & Engineering Chemistry Research, 2005, 44(14): 5304-5311.

[22] ROEMER M H, DURBIN L D. Transient response and moments analysis of backflow cell model for flow systems with longitudinal mixing[J]. Industrial & Engineering Chemistry Fundamentals, 1967, 6(1): 120-129.

[23] WU Y, CHENG Z M, HUANG Z B. Backmixing reduction of a bubble column by interruption of the global liquid circulation[J]. Industrial & Engineering Chemistry Research, 2009, 48(14): 6558-6563.

[24] HUANG Z B, CHENG Z M. Determination of liquid multiscale circulation structure in a bubble column by tracing the liquid flowing trajectory[J]. Industrial & Engineering Chemistry Research, 2011, 50(21): 11843-11852.

[25] HUANG Z B, CHENG Z M, CHEN J D,et al. Backmixing characterization of a bubble column with short Venturi throats by multipoint internal tracer injections[J]. Industrial & Engineering Chemistry Research, 2012, 51(29): 9733-9741.

[26] BURNS L F, RICE R G. Circulation in bubble columns[J]. AIChE Journal, 1997, 43(6): 1390-1402.

[27] BUWA V V, RANADE V V. Characterization of dynamics of gas-liquid flows in rectangular bubble columns[J]. AIChE Journal, 2004, 50(10): 2394-2407.

[28] CHILEKAR V P, SINGH C, VAN DER SCHAAF J,et al. A gas hold-up model for slurry bubble columns[J]. AIChE Journal, 2007, 53(7): 1687-1702.

[29] KRISHNA R, DE SWART J W A, ELLENBERGER J,et al. Gas holdup in slurry bubble columns: effect of column diameter and slurry concentrations[J]. AIChE Journal, 1997, 43(2): 311-316.

[30] KRISHNA R, VAN BATEN J M, URSEANU M I,et al. Design and scale up of a bubble column slurry reactor for Fischer-Tropsch synthesis[J]. Chemical Engineering Science, 2001, 56(2): 537-545.

Backmixing characterization of liquid phase in ebullated bed reactor

HUANG Zibin1, ZHU Chuangjie1, HUANG Yan1, CHENG Zhenmin1, YANG Tao2, LIU Jiankun2, FANG Xiangchen2

(1State Key Laboratory of Chemical Engineering,School of Chemical Engineering,East China University of Science and Technology,Shanghai200237,China;2SINOPEC Fushun Research Institute of Petroleum and Petrochemicals,Fushun113001,Liaoning,China)

The liquid backmixing characteristics were investigated experimentally using pulse tracing technique in an ebullated bed reactor of 7.2 m in height and 0.3 m in diameter. Air and water were used as the gas and liquid phases, respectively. The superficial gas velocity ranged from 0.26 to 12.97 cm·s-1, while the liquid velocity was fixed at 0.86 cm·s-1. The particles of aluminum oxide with an average diameter of 0.4 mm were used as the solid phase. All experiments were carried out under the solids holdup from 0 to 42.9%(vol). The results showed that each response curve demonstrated obvious long tail phenomenon, which implied that there existed evident liquid backmixing in the ebullated bed reactor at different operating conditions. A tanks-in-series with backflow model was adopted to interpret the response data, which showed an excellent agreement between the prediction and experimental data. It also indicated that the number of stagesNwas 8, while the backmixing coefficientkvaried between 1.320 and 4.218. Most of the variances of the predicted model were within +18% of their corresponding experimental values.

ebullated bed reactor; backmixing; solid holdup; residence time distribution; tanks-in-series with backflow model; numerical simulation; experimental validation

CHENG Zhenmin, zmcheng@ecust.edu.cn

TQ 021.1

:A

:0438—1157(2017)02—0630—07

10.11949/j.issn.0438-1157.20160967

2016-07-11收到初稿,2016-09-29收到修改稿。

联系人:程振民。

:黄子宾(1982—),男,博士,讲师。

国家自然科学基金项目(21306045, 21676085, 21076072);中央高校基本科研业务费专项基金项目(222201314014)。

Received date: 2016-07-11.

Foundation item: supported by the National Natural Science Foundation of China (21306045, 21676085, 21076072) and the Fundamental Research Funds for the Central Universities of China (222201314014).