Al-Si合金力学行为对Si相形貌敏感性的差异

蒋 伟,胡恺琪,朱向镇,武玉英,刘相法

(山东大学 材料液固结构演变与加工教育部重点实验室,济南 250061)

Al-Si合金力学行为对Si相形貌敏感性的差异

蒋 伟,胡恺琪,朱向镇,武玉英,刘相法

(山东大学 材料液固结构演变与加工教育部重点实验室,济南 250061)

采用宏观硬度、力学拉伸、室温及高温摩擦磨损、扫描电镜等测试分析方法,研究Al-Si合金经不同变质处理使Si相形貌不同时,各项力学性能的变化情况。结果表明:近共晶Al-13Si合金经Sr变质处理后拉伸性能优于P变质处理,拉伸强度相比提高23%,室温耐磨性也较P变质的好;但高温耐磨性相反,P变质处理后合金高温摩擦因数曲线变化更加平稳;两种变质处理后合金硬度值均在62~65HBW之间,表明硬度对Si相形貌变化不敏感。过共晶Al-25Si合金经Al-P合金细化处理后,拉伸强度提高53%;室温磨损量降低,尤其是高载荷条件下,高温摩擦因数曲线变化更稳定,室温和高温耐磨性均得到明显改善;但硬度值仍保持在77HBW左右不变。

Al-Si合金;变质处理;Si相形貌;力学性能

近共晶和过共晶Al-Si系多元合金以其质轻、强度高、热膨胀系数低以及耐磨性和导热性好等优异表现,成为制造活塞、汽缸等汽车零部件的理想材料[1-2],然而粗大板块状的初晶Si相和针片状的共晶Si相形貌被认为是限制其力学性能的主要因素[3-4]。为满足实际使用性能需求,工业上主要采用细化变质处理来解决此问题。

P和Sr变质处理可分别有效改善Al-Si合金中初晶Si相、共晶Si相形貌,从而使合金力学性能特别是拉伸性能得到提高,国内外已有诸多研究报道[5-7]。然而对相同成分合金,特别是P或Sr变质都可以获得良好组织的合金,究竟是细化初晶Si相还是变质共晶Si相貌更利于强度等力学性能的提高,这一问题还未见系统研究。不仅如此,活塞、汽缸等零部件不但要考虑强度,硬度、耐磨性特别是高温耐磨性也是重要的力学性能指标。目前高硅Al-Si合金的耐磨性研究较少,高温条件下的研究更少[8],并且Al-Si合金的摩擦磨损行为与Si相形貌、尺寸、分布间的关系一直存在意见分歧[9],如LIU等[10]和孙淑红等[11]均发现Sr或P变质处理后合金的耐磨性明显改善,但CLEGG等[12]和杨子润等[8]却发现P变质处理对合金室温耐磨性并没有明显影响。同样地,变质处理对Al-Si合金硬度的影响也未达成一致结论[2,13]。因此,有必要系统研究Al-Si合金力学性能(如硬度、强度和耐磨性)随Si相形貌、尺寸及分布变化的规律,为工业生产提供参考。

本文作者为排除其他合金化元素的影响,以近共晶Al-13Si和过共晶Al-25Si二元合金为对象,通过P、Sr变质处理Al-13Si合金,P细化Al-25Si合金获得不同组织形态,研究不同Si相形貌和组织形态条件下的力学行为变化。

1 实验

1.1 试验原料

试验所用的原料为纯度为99.7%(质量分数,下同)的工业纯铝锭、纯度为99.9%的高纯硅,变质剂采用山东吕美熔体技术有限公司生产的Al-3P和Al-10Sr中间合金。

1.2 试验工艺流程

将铝锭在中频感应炉中熔化,升温至750 ℃左右时按所需比例加入高纯硅,待熔体完全混合均匀后加入0.6%C2Cl6精炼剂进行除气除渣,然后将温度重新升至750 ℃左右进行浇注配制成所需的Al-13Si、Al-25Si二元合金。将配制成Al-13Si或Al-25Si合金重熔后升至一定温度后转移至井式电阻炉中进行变质处理(具体工艺参数见表1),最后在铸铁模具中进行浇注。组织试样取自试棒中心,采用0.4%HF溶液(体积分数)腐蚀后在JSM-6610LV型扫描电镜下观察组织形貌。

表1 Al-13Si和Al-25Si合金变质处理工艺参数Table 1 Modification process parameters of Al-13Si and Al-25Si alloys

1.3 性能测试

1) 宏观硬度测试:宏观硬度试验在HBS-3000型数显硬度计上进行,每个试样取10次数据的平均值作为结果。

2) 拉伸试验:拉伸试验在CMT4204型微机电子万能试验机上进行。标准拉伸试样尺寸见文献[14],每个试样加工4个拉伸试棒进行测试,取其平均值作为结果。试验结束后在扫描电镜下观察断口形貌。

3) 耐磨性测试:耐磨性测试分为室温和高温测试两部分,均为干摩擦。室温耐磨试验在MM200型摩擦磨损试验机上进行,磨损方式为环-块式。标准试样尺寸为10 mm×10 mm×50 mm,试验载荷分别为60、90、120和150 N,转速为200 r/min,时间为40 min,对磨材料为45号钢。每隔10 min取下试样超声清洗,并测量磨损质量损失,以磨损质量损失表示磨损量。试验结束后在扫描电镜下观察其磨损表面。高温耐磨试验在HT-1000型高温摩擦磨损试验机上进行,磨损方式为球-盘式。试验载荷为5 N,时间为40 min,温度300 ℃,对磨材料为GCr15,电机频率5 Hz,摩擦半径4 mm,通过分析摩擦因数变化来判定耐磨性好坏。

2 结果与讨论

2.1 不同变质处理对Al-Si合金组织形貌的影响

图1所示为经不同变质处理后Al-13Si和Al-25Si合金的组织形貌变化,其中图1(a)和(b)所示分别为试样1和2的组织形貌。可以看出,Al-13Si合金经P、Sr不同变质处理后获得了完全不同Si相形貌和组织形态。经P变质处理后,初晶Si相呈块状,尺寸约为15 μm,共晶Si相呈针片状形貌;经Sr变质处理后,初晶Si相消失,共晶Si相呈珊瑚状,α(Al)枝晶发达。

图1(c)和(d)所示分别为试样3和4的组织形貌。对比可以发现,未经细化的Al-25Si合金中初晶Si相多呈粗大的不规则板片状,内部存在孔洞,平均尺寸约在200 μm左右;加P细化后初晶Si尺寸达到20 μm左右,细化效果较好,几乎所有初晶Si都已经成多边形块状分布。

图1 不同试样显微组织形貌Fig. 1 Microstructures and morphologies of different samples: (a) Sample 1; (b) Sample 2; (c) Sample 3; (d) Sample 4

2.2 变质处理方法对Al-Si合金力学性能的影响

2.2.1 Al-Si合金的硬度

图2(a)所示为不同试样的硬度值。结果表明:近共晶Al-13Si合金经P、Sr两种不同变质处理工艺使组织形态和Si相形貌完全不同时,硬度值均在62~65HBW范围内,几乎没有变化。同样地,过共晶Al-25Si合金经P细化使初晶Si相尺寸明显减小,分布更加均匀时,硬度值保持在77HBW左右,依然没有明显变化。因此推测Al-Si合金的硬度与初晶Si相、共晶组织的形态、尺寸、分布关系不大。为验证此结论,又研究对比了Al-16Si、Al-18Si、Al-20Si、Al-22Si合金经P细化前后硬度值的大小,结果如图2(b)所示,发现与上述结论一致。因此,Al-Si二元合金的硬度对Si相形貌变化不敏感,主要取决于Si相的体积分数。

这可以类比于Fe-C合金,其渗碳体和Al-Si合金中Si相具有一个共同点,均属于硬脆相,这类硬脆相的含量对合金硬度的影响占主导作用,硬脆相越多,硬度就越高。这是因为硬度在微观反映的是原子键合力的强弱,即组成相的影响最显著。但Si相与渗碳体不同的是,Si在铝基体中的固溶度极低,不存在固溶强化作用,也就没有时效硬化现象。并且从变质处理角度来看,细化变质主要改善了Si相尖锐的棱角对基体的割裂作用,有利于提高强度,但对基体硬度的影响是微弱的,即便有一定程度的影响在毫米级别的压痕下也会大大弱化[15],远没有细化α(Al)效果明显,因此细化变质处理对提高合金整体硬度贡献不大。综上,不同组织形貌条件下Al-Si合金的硬度变化不大,主要取决于Si相的含量。

图2 Al-Si合金经不同变质处理后硬度值的变化Fig. 2 Brinell hardness values of different samples (a) and hypereutectic Al-Si alloys with different Si contents (b)

2.2.2 Al-Si合金的拉伸性能

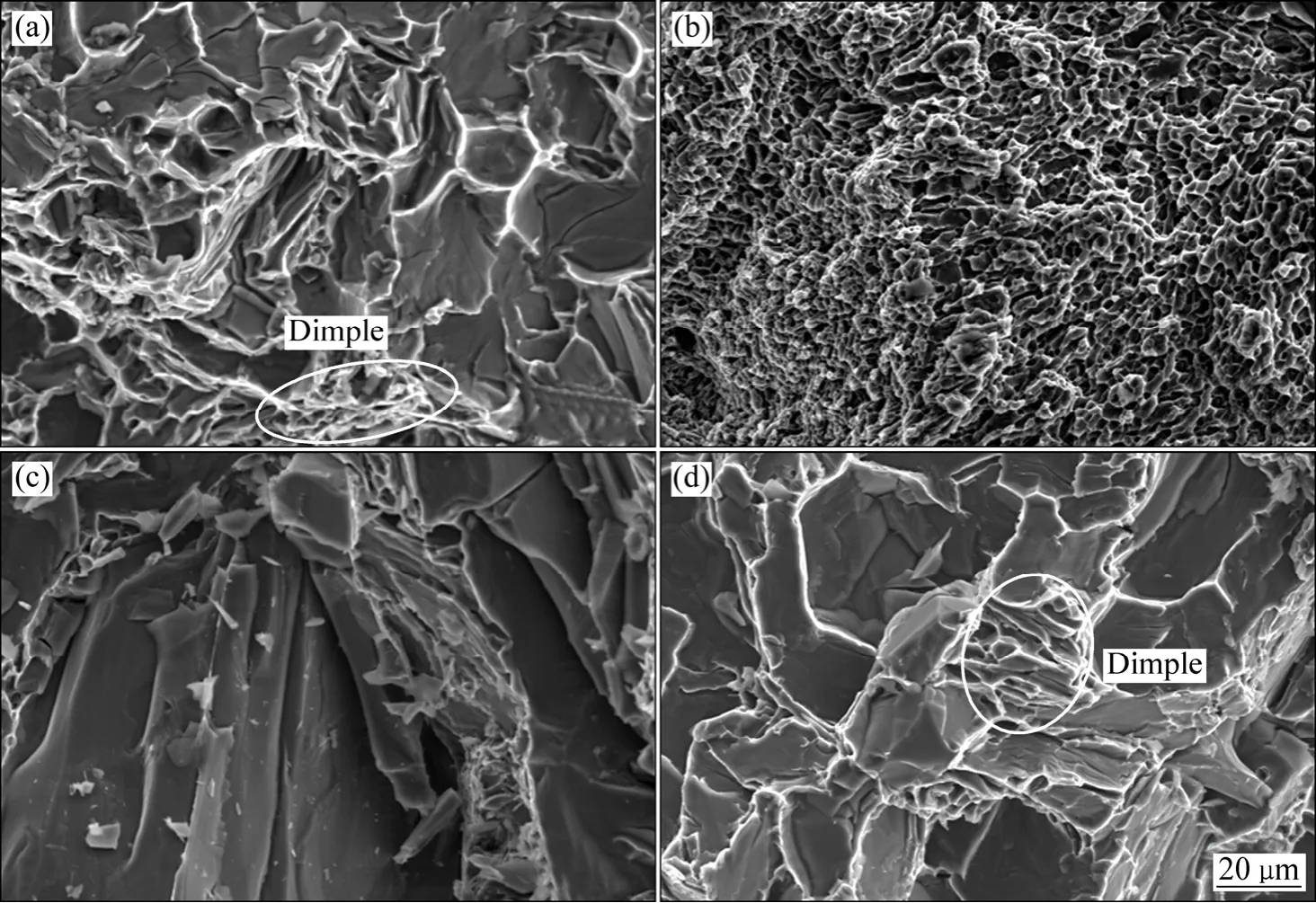

图3和图4所示分别为试样1~4的拉伸性能数据和拉伸断口形貌图。试样1~2的拉伸性能数据表明:Sr变质Al-13Si合金后拉伸强度明显高于P变质处理的,相比提高了23%左右,伸长率也由1.03%提高至3.48%。拉伸断口形貌(见图4(a),(b))也很好地反映了这一点:P变质处理后合金断口存在着大量的解理面和撕裂棱台,少量的韧窝(见图4中白色圆圈标记),断裂方式为准解理断裂;而Sr变质处理后断口形貌呈现大量细小密集的韧窝,是典型的韧性断裂,合金在断裂前可以承受较大的塑形变形,合金的塑性提高,因此强度和伸长率均明显提高。

分析其主要原因为:Sr变质处理后,Si相全部成为珊瑚状的共晶Si,初晶Si相和长针状的共晶Si相消失,不再有尖锐的棱角引起应力集中,珊瑚状的共晶Si与基体界面关系得到显著改善,结合强度明显提高,从而显著改善了合金的拉伸性能。这也是趋于理想化的Al-Si合金组织状态,即最大限度细化变质使初晶Si和共晶Si相最终达到团球化的理想组织[16],虽然试样1初晶Si相被细化但最终并没有达到团球化的状态,不能完全消除对基体的破坏作用。从P变质处理后的断口形貌还可以观察到Si相内部或Si相与基体界面处存在着微裂纹,表明微裂纹源容易在初晶Si相附近萌生。推断其断裂过程中,由于基体的不均匀塑性变形导致在Si相和基体界面处引起应力集中,为释放应力集中,界面处形成微裂纹。随着拉伸应力的逐渐增大,微裂纹不断发生扩展形成二次裂纹,这些二次裂纹在扩展过程中相遇连接,直到合金最终发生断裂。根据这一现象可知,初晶Si与基体界面在拉伸过程中属于受力薄弱环节。而试样1中P变质会诱导一部分Si原子以初晶Si相的形式析出,使合金中初晶Si相数量增多,这在一定程度上使微裂纹萌生和连接的几率提升。这也是P变质合金的拉伸性能不如Sr变质处理的一个可能原因。

图3 不同试样的拉伸性能Fig. 3 Tensile properties of different samples

图4 不同试样拉伸断口形貌Fig. 4 Fracture morphologies of different samples: (a) Sample 1; (b) Sample 2; (c) Sample 3; (d) Sample 4

试样4经P细化处理后初晶Si相尺寸明显减小,边角钝化,对基体的割裂作用明显减轻,提高了微裂纹萌生的吸收能量,断口形貌(见图4(c),(d))也表现出从解理断裂到准解理断裂的特征,因此拉伸强度明显提高,相比未变质时提高53%左右。而试样3和4的拉伸强度均低于试样1和2的强度是因为硅含量较高使合金变脆,韧性变差,强度降低。通常需要结合其他一些手段如加入合金化元素、热处理等来大幅度提升强度。但总的来说,P细化处理过共晶Al-Si合金能够有效提高拉伸性能,而Sr变质处理对近共晶Al-Si合金拉伸性能的提升效果显著。

2.2.3 Al-Si合金的耐磨性

由于汽缸、活塞等在高温环境下工作,因此分别研究了室温和高温条件下Al-Si合金耐磨性的变化。图5和图6所示分别为室温下试样1~4磨损量曲线和磨损表面形貌。

图5 不同试样在不同载荷条件下室温磨损量变化曲线Fig. 5 Abrasion loss curves of sample 1, 2 (a) and sample 3, 4 (b) at room temperature under different load conditions

图6 不同载荷条件下不同试样室温磨损表面形貌Fig. 6 Worn surface morphologies of different samples at room temperature under different load conditions: (a) Sample 1, 60 N; (b) Sample 1, 120 N; (c) Sample 2, 60 N; (d) Sample 2, 120 N; (e) Sample 3, 60 N; (f) Sample 3, 120 N; (g) Sample 4, 60 N; (h) Sample 4, 120 N

首先对比Al-25Si合金经P细化处理前后磨损量和磨损表面形貌的变化。就磨损曲线(见图5(b))整体变化趋势而言,无论何种载荷条件下,P细化后试样的磨损量均低于细化前的,表明细化处理对Al-25Si合金的耐磨性具有一定的改善作用。但在低载荷条件下(60和90 N),细化前后磨损量十分接近,耐磨性的改善并不明显;高载荷条件下(120和150 N时),细化后磨损量明显减少,耐磨性提升效果显著。这说明在不同载荷条件下,合金耐磨性对Si相形貌变化的敏感程度不同。观察其不同载荷条件下磨损表面形貌,如图6(e)~(f)所示。发现未细化的Al-25Si合金在载荷为60 N时,磨损表面存在轻微的剥层和犁沟;当载荷为120 N时,磨损表面出现了大面积的层片状的剥落坑,为典型的粘着磨损。细化后的Al-25Si合金在载荷为60N时的磨损表面形貌与未细化时类似,表明二者耐磨性差异不大。但载荷为120 N时,磨损表面为较浅的剥层和明显的犁沟,没有严重的剥落坑,磨损机制主要为磨粒磨损,耐磨性得到明显改善。磨损表面形貌与磨损量曲线变化一致。

研究表明[17],过共晶Al-Si合金的磨损本质在于当合金受到的磨损应力超过α(Al)基体的屈服强度或硅颗粒与基体的结合强度时,合金表面和亚表面发生α(Al)基体开裂、硅颗粒与基体分离、硅颗粒破碎等现象,从而造成材料的磨损。由2.1和2.2.2节可知,P细化后初晶Si相主要有以下3点变化:1) 形貌变得规整,大大减轻了对基体的割裂作用;2) 与基体结合强度明显提高,因而在剥落前可以承受更高的磨损应力;3) 原本粗大初晶Si相中的孔洞、裂纹等缺陷消失,提高了初晶Si相自身抵抗断裂的能力。这些变化明显使上述造成材料磨损的几种现象发生的概率大大降低,因此细化处理后合金的耐磨性得到提高。其中,第二点变化对合金耐磨性的影响随载荷变化最为敏感,因为一旦硅颗粒从基体上剥落,便很可能在磨损界面发生相对滑动,磨损表面将受到剪切、犁皱或切削,从而加速合金的磨损。低载荷时,虽然未细化的初晶Si相与基体结合强度低,但合金受到的磨损应力仍未超过或略超过该结合强度,此时棱角尖锐的大块初晶Si相和细化后的初晶Si相同样可以起到较好的支撑和承受载荷的作用,此时合金与基体的结合强度这一影响因素并不突出,合金的耐磨性主要和硬度值等因素有关,因此细化前后耐磨性的差异并不大。随载荷的不断升高,合金受到的磨损应力也不断变大,此时合金与基体的结合强度就起到了主导作用,未细化的初晶Si相极易剥落,加速磨损,同时使支撑点数量减少。而细化后的初晶Si相剥落的几率大大降低,而且磨屑相对细小致密,这样在磨损界面处形成的机械混合层可以有效避免基体与摩擦副的直接接触,降低磨损[18]。

观察试样1,2的磨损曲线(见图5(a))和磨损表面形貌(见图6(a)~(d))也发现了类似规律,即低载荷条件下耐磨性差异不大,而高载荷条件下二者耐磨性区别明显。结果表明,Sr变质处理后Al-13Si合金的耐磨性优于P变质处理。根据对试样3,4耐磨性的分析已知,硬度一定时,强度对合金耐磨性的影响显著,尤其是高载荷条件下。而Sr变质处理后Al-13Si合金的强度、伸长率均明显优于P变质处理的,因此可以预见Sr变质处理后合金耐磨性更好。为了更加形象地解释Sr变质和P变质处理对合金耐磨性的影响,绘制了两种变质条件下不同Si相形貌对耐磨性影响的示意图,如图7所示。可以看出,短杆状或蠕球状的共晶Si相相比块状初晶Si相,Si相与基体间的结合界面关系得到改善,Si相剥落的几率降低。并且短杆状或蠕球状的共晶Si相在合金内部实际是呈珊瑚状形貌,这种珊瑚状共晶Si能牢固地嵌在基体中,对基体具有钉扎作用,有效增加了基体抵抗形变的能力。因此,Sr变质处理相比P处理能进一步改善合金的室温耐磨性。

图7 不同Si相形貌对耐磨性影响的示意图Fig. 7 Schematic diagrams for effect of different Si phase morphologies on wear resistance: (a) Bulk primary Si phase; (b) Coral eutectic Si phase

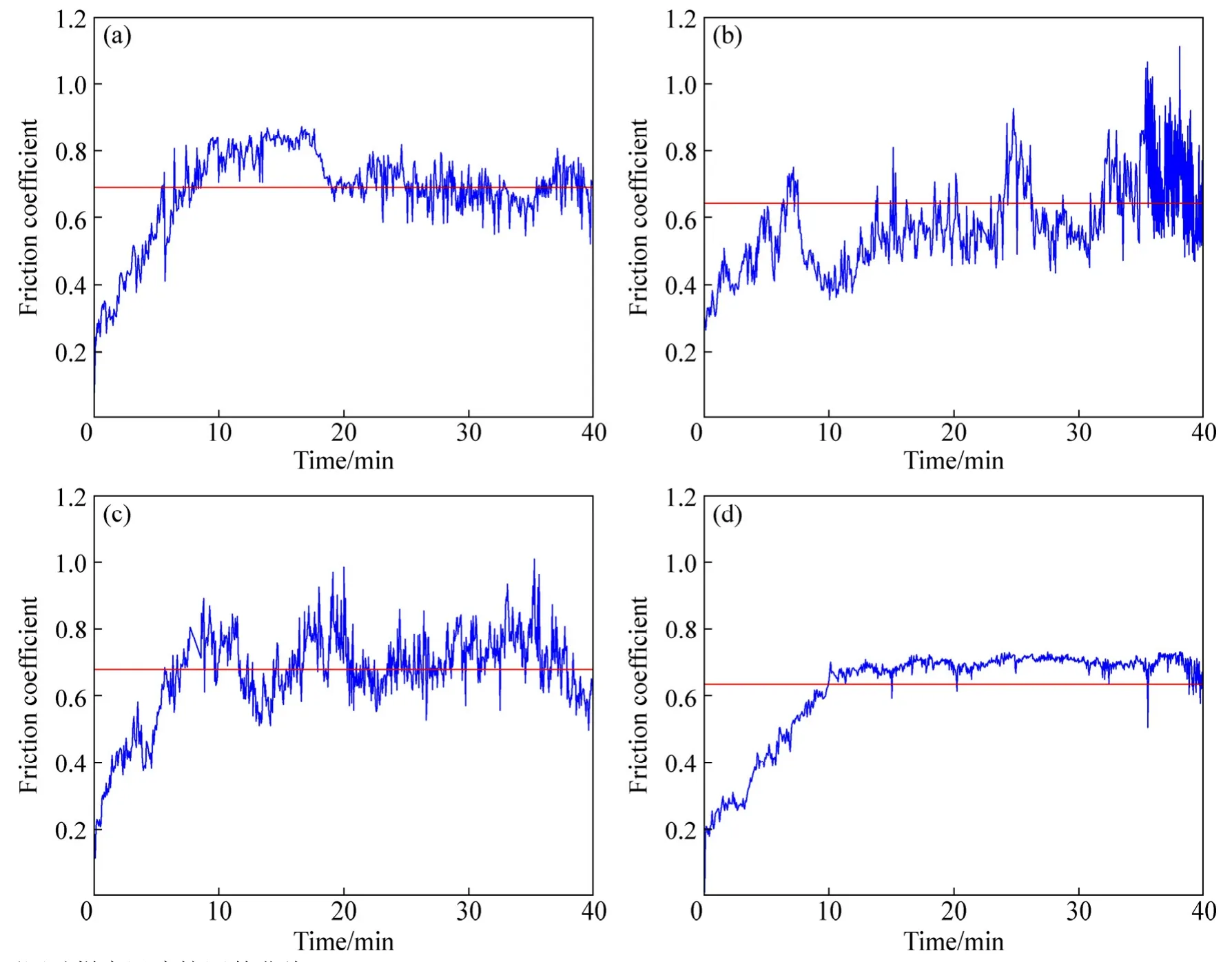

图8所示为高温(300 ℃)条件下,试样1~4的摩擦磨损曲线。首先可以发现各试样的平均摩擦因数分别为0.683、0.640、0.676和0.634,摩擦因数并没有随硅含量和组织形态的变化而变化。REDDY等[19]已证明在一定压力范围内,摩擦因数对硅含量、压力和速度等因素都不敏感。因此本作者主要从摩擦因数的稳定性来判断耐磨性的好坏。

首先对比试样1,2,观察发现二者的摩擦因数在摩擦初始阶段都迅速升高并在一段时间内达到峰值,接着迅速降低,最后试样2的摩擦因数在一个范围内波动,摩擦因数趋于平稳。试样2达到峰值的时间少于试样1,但当试样2摩擦因数下降后并没有稳定在一个范围内波动,随着时间的增加摩擦因数变化幅度更大,出现多次峰值并且都超过了第一个峰值。二者初始阶段过程一致是因为该过程为摩擦表面相互作用阶段,也可以称为“跑合”阶段。试样2的“跑合”时间短于试样1的原因可能是因为珊瑚状的共晶Si细小且弥散分布,对磨球与其相互作用时通过性较好,而试样2最后摩擦因数不稳定的原因是α(Al)枝晶在高温时的影响变得明显,在没有硅质点的支撑下大面积的α(Al)枝晶变得软化,因此在硬的共晶组织与软的α(Al)枝晶之间摩擦时摩擦因数变化很大,随时间延长,摩擦界面温度越高,软化作用也就更加显著,摩擦因数波动更加剧烈。

DWIVEDI等[20]也认为摩擦界面温度较高时,热软化性是影响材料磨损性能的主导因素,材料的热软化性可能会使其表面不能传递载荷,即稳定的表面可以有效的传递载荷并降低磨损。武玉英等[21]研究发现,在300~400 ℃温度区间,P变质处理后的共晶Al-Si合金线膨胀系数曲线变化比Sr变质处理后的平缓很多,并且P变质后线膨胀系数比明显低于Sr变质的。这说明P变质析出的细小初晶Si相有利于提高合金的高温稳定性。以上两项研究间接反映了P变质处理相比Sr变质处理更利于提高合金的高温耐磨性,与试验结果吻合较好。

对比试样3和4,明显可以看到试样4的摩擦因数相对十分稳定,表明初晶Si相的细化对过共晶Al-Si合金的高温耐磨性有着十分重要的作用。初晶Si相细化后,对于Si相自身以及和基体间结合关系均有明显改善,上述已有详细描述,不再赘述。不仅如此,有文献[16]归纳出了初晶Si相平均尺寸与高温(300 ℃)拉伸强度间的关系式,关系式表明Si相尺寸越细小,合金高温强度越高,因而合金的高温耐磨性也相应提高。此外,初晶Si相分布变得更加均匀,在宏观上表现为硬度的均匀性,从而使摩擦因数曲线变化平稳。以上因素都使P细化处理的Al-25Si合金具有更加优越的耐磨性,并且对摩擦副也是十分有利的。

3 结论

1) Al-13Si合金在P、Sr两种不同变质处理条件下使组织形貌完全不同时,硬度值维持在62~65HBW范围内,表明硬度对Si相形貌变化不敏感;Sr变质处理后合金基体与Si相界面结合关系得到显著改善,拉伸强度达到205 MPa,相比P变质处理提升23%左右,伸长率由1.03%提高至3.48%;合金的室温耐磨性也较P变质的好,尤其是在高载荷条件下;但P变质处理使合金高温稳定性更好,合金的高温摩擦因数曲线变化更稳定,耐磨性更佳。

2) Al-25Si合金初晶Si经P细化后,硬度值和未细化时相比几乎不变,均保持在77HBW左右,同样表现出对Si相形貌变化的不敏感性;合金拉伸强度达到152 MPa,比未细化时提高53%,伸长率由0.65%提高至0.94%;合金的室温及高温耐磨性都得到了明显改善,室温磨损量减少,尤其是高载荷条件下,高温摩擦因数曲线变化更加平稳。

REFERENCES

[1] WU Y N, ZHANG J F, LIAO H C, LI G Y, WU Y P. Development of high performance near eutectic Al-Si-Mg alloy profile by micro alloying with Ti[J]. Journal of Alloys and Compounds, 2016, 660: 141-147.

[2] LIU G L, SI N C, SUN S C, WU Q F. Effects of grain refining and modification on mechanical properties and microstructures of Al-7.5Si-4Cu cast alloy[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(4): 946-953.

[3] EIKEN J, APEL M, LIANG S M, SCHMID-FETZER R. Impact of P and Sr on solidification sequence and morphology of hypoeutectic Al-Si alloys: Combined thermodynamic computation and phase-field simulation[J]. Acta Materialia, 2015, 98: 152-163.

[4] SUN J F, ZHANG L, WU G H, LIU W C, HU Z H, CHEN A T. Refinement of primary Si in Al-20%Si alloy by MRB through phosphorus additions[J]. Journal of Materials Processing Technology, 2015, 225: 485-491.

[5] 何克准, 于福晓, 赵大志, 左 良. 磷变质对Al-17.5Si-4.5Cu-1Zn-0.7Mg-0.5Ni变形合金初晶硅形貌与室温拉伸性能的影响[J]. 中国有色金属学报, 2010, 20(11): 2081-2087. HE Ke-zhun, YU Fu-xiao, ZHAO Da-zhi, ZUO Liang. Effects of phosphorus modification on morphology of primary silicon particles and mechanical properties of wrought Al-17.5Si-4.5Cu-1Zn-0.7Mg-0.5Ni alloy[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(11): 2081-2087.

[6] WANG T M, ZHENG Y P, CHEN Z N, ZHAO Y F, KANG H J. Effects of Sr on the microstructure and mechanical properties of in situ TiB2reinforced A356 composite[J]. Materials & Design, 2014, 64: 185-193.

[7] FARAHANY S, OURDJINI A, BAKHSHESHI-RAD H R. Microstructure, mechanical properties and corrosion behavior of an Al-Si-Cu-Zn-X (X=Bi, Sb, Sr) die cast alloy[J]. Transactions of Nonferrous Metals Society of China, 2016, 26(1): 28-38.

[8] 杨子润, 庞绍平, 孙 瑜, 宋 娟. 变质及合金化对过共晶Al-20%Si合金组织及磨损性能的影响[J]. 中国有色金属学报, 2013, 23(5): 1217-1225. YANG Zi-run, PANG Shao-ping, SUN Yu, SONG Juan. Effect of modification and alloying on microstructure and wear properties of hypereutectic Al-20%Si alloy[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(5): 1217-1225.

[9] XU C L, YANG Y F, WANG H Y, JIANG Q C. Effects of modification and heat-treatment on the abrasive wear behavior of hypereutectic Al-Si alloys[J]. Journal of Materials Science, 2007, 42(15): 6331-6338.

[10] LIU G, LI G D, CAI A H, CHEN Z K. The influence of strontium addition on wear properties of Al-20wt%Si alloys under dry reciprocating sliding condition[J]. Materials & Design, 2011, 32(1): 121-126.

[11] 孙淑红, 张家涛, 彭著刚, 王 凯, 樊 刚. 变质处理及成分对大过共晶Al-Si合金耐磨性的影响[J]. 云南冶金, 2005, 33(6): 36-37. SUN Shu-hong, ZHANG Jia-tao, PENG Zhu-gang, WANG Kai, FAN Gang. Influences of complex modifications and component on wear resistance of hyper-eutectic Al-Si alloy[J]. Yunnan Metallurgy, 2005, 33(6): 36-37.

[12] CLEGG A J, DAS A A. Wear of a hypereutectic aluminium-silicon alloy[J]. Wear, 1977, 43(3): 367-373.

[13] 廖成伟, 陈 欢, 罗成志, 陈建春, 潘春旭. 新型 Al-Ti-B-Sr复合中间合金线材的制备及其应用[J]. 中国有色金属学报, 2014, 24(8): 2026-2034. LIAO Cheng-wei, CHEN Huan, LUO Cheng-zhi, CHEN Jian-chun, PAN Chun-xun. Preparation and application of novel Al-Ti-B-Sr composite master alloy wire[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(8): 2026-2034.

[14] GAO T, ZHANG Y R, LIU X F. Complex modification effect by ZrAlSi intermetallic and element Sr on the microstructure and mechanical properties of hypereutectic Al-Si alloys[J]. Journal of Alloys and Compounds, 2014, 589: 25-28.

[15] 王 宇, 陈 刚, 费黄霞. 浇注温度对亚共晶Al-Si 合金组织和硬度的影响[J]. 热加工工艺, 2006, 35(9): 14-16. WANG Yu, CHEN Gang, FEI Huang-xia. Effects of pouring temperature on microstructure and hardness of hypoeutectic Al-Si alloy[J]. Hot Working Technology, 2006, 35(9): 14-16.

[16] 陈俊桃. 高硅Al-Si合金的变质及性能研究[D]. 重庆: 重庆大学, 2011: 1-53. CHEN Jun-tao. Study on the modification and properties of Al-Si alloys with high silicon levels[D]. Chongqing: Chongqing University, 2011: 1-53.

[17] 杨 颖, 王宇鑫, 张 瑜, 王华钰, 严 彪. 过共晶铝硅合金耐磨性能的研究进展[J]. 金属功能材料, 2011, 18(4): 72-76.YANG Ying, WANG Yu-xin, ZHANG Yu, WANG Hua-yu, YAN Biao. Development of wear resistance of hypereutectic Al-Si alloy[J]. Metallic Functional Materials, 2011, 18(4): 72-76.

[18] 周海滨, 姚萍屏, 肖叶龙, 张忠义, 陈凌寒, 贡太敏, 赵 林,左晓婷. SiC颗粒强化铜基粉末冶金摩擦材料的表面形貌特征及磨损机理[J]. 中国有色金属学报, 2014, 24(9): 2272-2279. ZHOU Hai-bin, YAO Ping-ping, XIAO Ye-long, ZHANG Zhong-yi, CHEN Ling-han, GONG Tai-min, ZHAO Lin, ZUO Xiao-ting. Topographical characteristics and wear mechanism of copper-based powder metallurgy friction materials reinforced by SiC particle[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(9): 2272-2279.

[19] REDDY A S, BAI B N P, MURTHY K S S, BISWAS S K. Wear and seizure of binary Al-Si alloys[J]. Wear, 1994, 171(1): 115-127.

[20] DWIVEDI D K, ARJUN T S, THAKUR P, VAIDYA H, SINGH K. Sliding wear and friction behavior of Al-18%Si-0.5%Mg alloy[J]. Journal of Materials Processing Technology, 2004, 152(3): 323-328.

[21] 武玉英, 刘相法, 戴 勇, 姜炳刚, 边秀房. 硅相形态及含量对Al-Si 合金线膨胀系数的影响[J]. 中国有色金属学报, 2007, 17(5): 688-692. WU Yu-ying, LIU Xiang-fa, DAI Yong, JIANG Bing-gang, BIAN Xiu-fang. Influence of morphology and content of silicon phase on CTE of Al-Si alloys[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(5): 688-692.

Difference in sensitivity of mechanical behaviors for Al-Si alloys to Si phase morphologies

JIANG Wei, HU Kai-qi, ZHU Xiang-zhen, WU Yu-ying, LIU Xiang-fa

(Key Laboratory of Liquid-Solid Structural Evolution and Processing of Materials, Ministry of Education, Shandong University, Ji’nan 250061, China)

The difference in sensitivity of mechanical behaviors to the Si phase morphologies of Al-Si alloys prepared by different modification treatments was investigated by macro hardness test, tensile test, wear test and scanning electron microscopy. The results show that both of the ultimate tensile strength (UTS) and wear resistance at room temperature for Al-13Si alloy with Sr modification are superior to those of P modification; while the performance of wear resistance at high temperature is just the reverse, the variation of friction coefficient is more stable with P modification; the hardness keeps in the range of 62-65HBW, which indicates hardness is insensitive to the change of Si phase morphologies. Besides, the UTS of Al-25Si alloy increases by 53% after being refined by Al-P master alloy; wear resistances at room and high temperature are improved obviously due to lower abrasion loss and more stable friction coefficient curve, respectively; but the hardness is still 77HBW.

Al-Si alloy; modification treatment; Si phase morphology; mechanical property

LIU Xiang-fa; Tel: +86-531-88392006; E-mail: xfliu@sdu.edu.cn

TG146.2

A

1004-0609(2017)-01-0015-09

Foundation item: Project(51271101) supported by the National Natural Science Foundation of China; Project (2012CB825702) supported by the National Basic Research Program of China

(编辑 王 超)

国家自然科学基金资助项目(51271101);国家重点基础研究发展计划资助项目(2012CB825702)

2015-11-10;

2016-06-28

刘相法,教授,博士;电话:0531-88392006;E-mail:xfliu@sdu.edu.cn

Received date: 2015-11-10; Accepted date: 2016-06-28