采用PROFIBUS 通讯网络构架改进聚酯切粒机

摘 要

本文以聚酯切粒机升级改造为例,详细介绍了采用PROFIBUS通讯网络,S5及S7系列PLC的通讯网络构架,系统设计,组态软件的使用和设置以及数据检测和通讯软件设计流程,通过采用PROFIBUS通讯网络以及其他软硬件的改进,新的聚酯切粒机动态精度从+-3% 提高到+-0.5%。

【关键词】切粒机 PLC PROFIBUS通讯

1 聚酯切粒机主要工作原理

在聚酯工艺中,水下切粒机是聚酯切片生产中的最关键设备之一,其工作原理:

高温聚酯熔体从一定数量铸带孔的铸带头挤压出来,进入一个带有溢流水冲刷的导流板,经径向引槽引导进入喂入装置,然后经切粒装置切粒,随输送水一起经冷却,送出机器外进入干燥器。由直径90mm的下罗拉和直径170mm的上罗拉组成的喂入装置由一台变频器驱动,其转速可决定切片的长度。(见图1)。

2 改造的目的

提高罗拉和动刀的线速度可以提高切粒产量,因此,我们决定在这次扩产改造中,把PLC升级到西门子S7系列,特别采用PROFIBUS通讯网络,适应技术进步的要求。

3 现有及新的PLC系统介绍

该老的切粒机系统是采用PPI(点对点),即PLC利用两块模拟量输出卡将计算出的罗拉电机及动刀电机变频器频率设定值(4-20mA)分别送到两电机变频器上,而与现场操作面板通讯采用RS232(见图2)。

整台切粒机系统由SIEMENS S5-115U可编程控制器PLC控制,该切粒机PLC系统有输入DI50点,输出DO20点,模拟输入AI16点,模拟输出AO16点。控制功能主要分为开关量输出控制及模拟量计算,输出控制。

上述切粒机控制系统是比较陈旧的,包括PLC是SIEMENS-S5,通讯不是系统,全局性的,大部分采用点对点,模拟量传送。RC232缺点是传输率低于20Kbps,联接长度低于15m。

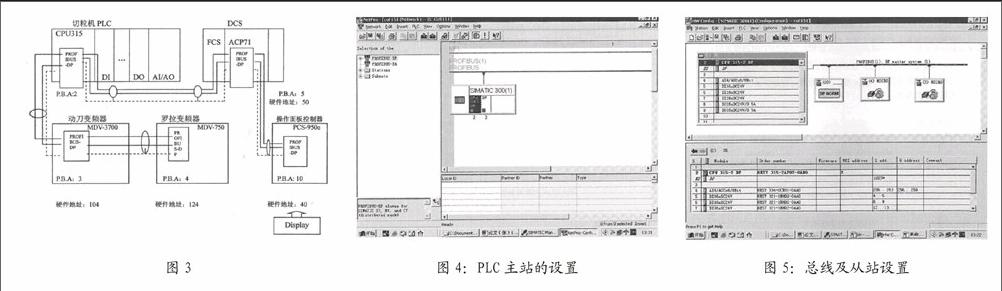

为了保证项目和系统的先进性,我们在扩产项目中,改进了力达公司的切粒机:电气控制PLC采用SIEMENS-S7-300,所有信号通信采用PROFIBUS(包括与DCS,变频器,操作面板),代表了当今先进的控制系统潮流。(见图3)。

4 系统设计及组态

4.1 新切粒机系统PROFIBUS网络构架

如图3所示。

4.2 系统组态

該系统是多主站系统。

PLC作为DPM2主站,而DCS作为DPM1主站,因DCS的ACP1必须作为主站设置。而只有PLC允许对DP从站写入,输入数据,但DCS主站不能直接与各从站进行写入,输入数据操作。

但DCS与PLC的数据可交换,是定时的,即每隔一定时间,DCS即对PLC数据映像区进行数据交换,刷新。

工作站点设置:

4.2.1 DCS主站设置

DCS主站设置超出本文讨论范围,可参考相关DCS多种工作组态方法。

4.2.2 PLC主站及从站设置

设置一个站点并启动硬件组态程序(HW-Config)为进入组态,我们将该项目名为“NEW CUTIER”,PLC主站及其它设备设置如下:

(1)点击VIEW→Cataolg→SIMATIC

→CPU-300→CPU315-2DP。

(2)在Slot4中,再次点击VIEW→

Cataolg→SIMATIC→AI4/AO2X8/8BIT。

(3)在Slot5,6,7中,选择插入DI16XDC24V。

(4)在Slot8,9中,同上,选择插入DO16XDC24V/0.5A。

目前,已完成PLC主站及I/O卡的设置(见图4)。

PROFIBUS及从站设置:

(1)双击PROFIBUS线,选择总线设备。

(2)点击VIEW→Catalog→SIMATIC

→PROFIBUS-DP→SIMOVERT→CB15/155,出现如下MICRO变频器图景。

(3)双击图景,设置诊断地址,设备地址,DP波特率等参数。

(4)点击MICRO Sloto,再次点击CB15/155,选择PROFIBUS通讯协议:PP0/PP1最后,PROFIBUS及从站设置画面如图5所示。

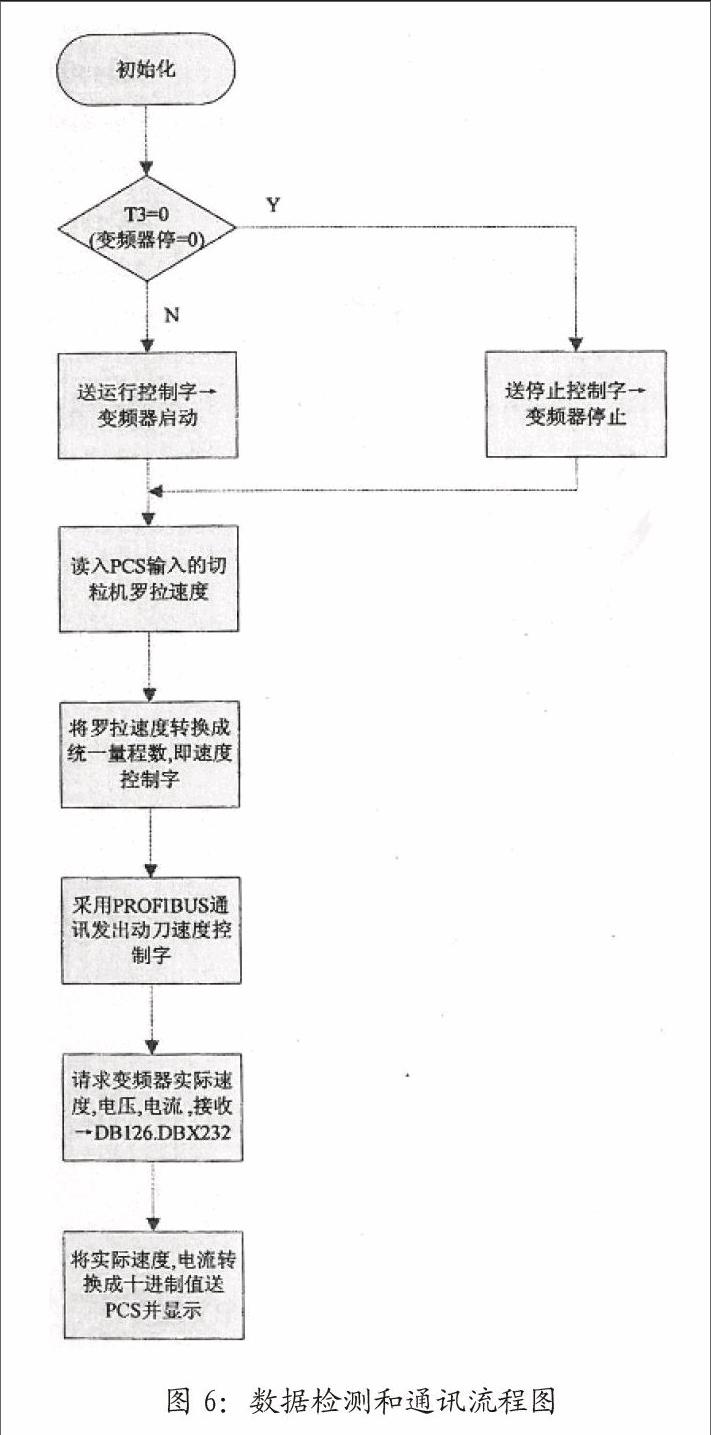

4.3 数据检测和通讯流程图

如图6所示。

5 系统精度测试

我们完成硬件、软件修改及联调后,开车后投用成功。

实际试验各个设备速度数据与理论值非常接近,精度达到±0.5%,(限于篇幅实际数据表不在此列出),比原来±3.0%精度大大提高。

作者简介

张立江,1983年毕业于上海铁道大学机车电传动专业,高级工程师,从事机车电力传动和控制设计研发工作。

作者单位

江苏今创车辆有限公司 江苏省常州市 213000