基于U G&V e r i c u t模拟仿真实践加工研究

吴爽,张泉

(沈阳职业技术学院,辽宁 沈阳 1 1 0 0 4 5)

基于U G&V e r i c u t模拟仿真实践加工研究

吴爽,张泉

(沈阳职业技术学院,辽宁 沈阳 1 1 0 0 4 5)

基于U G、V e r i c u t模拟仿真加工研究,本文针对其操作流程进行了详细论述。本文提出“由U G对产品进行模拟加工设置,由U G后处理导出的G代码,导入到V e r i c u t进行仿真加工、最后输入机床中进行产品实际加工”。研究结果表明,采用U G、V e r i c u t对产品进行模拟仿真加工,再导入机床中,大大增强了产品实际加工的可靠性,加大了真实加工的可行性。

U G;V e r i c u t;眼部按摩仪;G代码

UG加工模块可定义标准化刀具库、加工工艺参数样板库使粗加工、半精加工、精加工等操作参数标准化。UG NX的加工后置处理模块可方便地建立加工后置处理程序,该模块适用于目前世界上几乎所有主流NC机床和加工中心,该模块在多年的应用实践中已被证明适用于2~5轴或更多轴的铣削加工、2~4轴的车削加工。V E RI C UT软件目前已广泛应用于航空航天、汽车、模具制造等行业,其最大特点是可仿真各种C NC系统,既能仿真刀位文件,又能仿真C A D/C A M后置处理的NC程序,其整个仿真过程包含程序验证、分析、机床仿真、优化和模型输出等。

1 U G模拟加工设置

1.1 加工坐标系设置

将零件加工坐标系设置在毛坯上表面的中心位置,如图1所示。

1.2 加工工艺卡片设置

根据零件特点粗加工采用型腔铣,产品主体侧面采用型腔铣,产品主体精加工采用固定轴轮廓铣,工艺设置如表1所示。

第一步工序为粗加工。采用C A V I T Y_MI L L进行开粗,切削模式为跟随周边,切削方向为逆铣,切削顺序为深度优先,刀路方向向内;加工余量为0.5(图2)。

第二步工序为侧面精加工。采用C A V I T Y_ MI L L进行开粗,切削方向为逆铣,切削顺序为深度优先,刀路方向向内;加工余量为0.5(图3)。

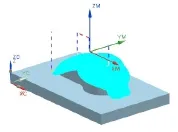

第三步工序为产品主体精加工。采用C A V I T Y_ MI L L进行开粗,切削方向为逆铣,切削顺序为深度优先,刀路方向向内;加工余量为0.5(图4)。

第四步仿真加工。确认刀轨后,进行仿真,仿真结果如图5所示。

图1 加工坐标系设置

图2 粗加工刀具轨迹

表1 加工工艺卡片

图3 侧面加工刀具轨迹

图4 主体精加工刀具轨迹

图5 U G仿真加工结果

1.3 后处理

利用UG软件后处理进行G代码导出,选择后处理系统为华中系统。

2 V e r i c u t仿真设置

2.1 启动接口

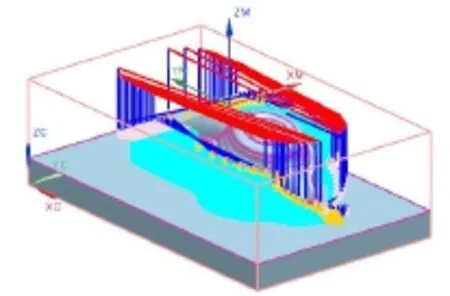

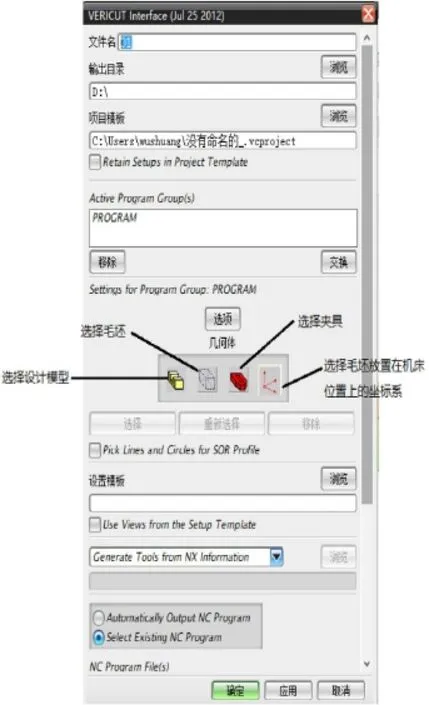

利用UG软件与v e r i c u t接口,进入v e r i c u t模型设置,将设置好的机床控制系统以及三轴数控机床项目模板加载进来,分别选择模型、毛坯、夹具、毛坯机床坐标系,如图6所示。

2.2 V e r i c u t仿真模拟

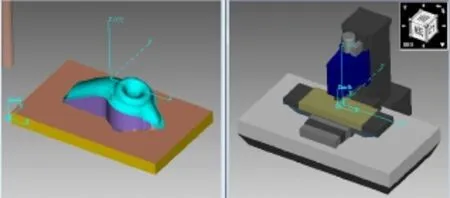

加载UG后处理导出的G代码程序,进行加工坐标系原点设置,点击输出“Ou t p u t a n d Ru n”输出数据并运行v e r i c u t,完成V e r i c u t的设置,V e r i c u t模拟结果如图7所示。

3 结语

利用UG对零件进行刀具轨迹参数设置、刀具轨迹生成,生成后处理程序,利用v e r i c u t进行仿真模拟,提前预防了撞刀、过切等加工事故的发生,使产品加工更具有可靠性和实用性。

图6 V e r i c u t模型设置

图7 v e r i c u t模拟结果

[1]易良培.U G NX 1 0.0多轴数控编程与加工案例教程[M].北京:机械工业出版社,2 0 1 6.

[2]寇文化.工厂数控仿真技术实例特训[M].北京:清华大学出版社,2 0 1 6.

T H 1 6 4

A

1 6 7 1-0 7 1 1(2 0 1 7)0 1(上)-0 0 5 4-0 2

沈阳科技计划项目(F 1 4-1 2 4-9-0 0)。