大型抓斗挖泥船钢桩定位系统的三维设计

刘加志, 余 龙, 赵永生, 万 浩, 杨 启

(1.上海交通大学 海洋工程国家重点实验室船舶海洋与建筑工程学院, 上海 200240;2.上海交通大学 高新船舶与深海开发装备协同创新中心, 上海 200240)

大型抓斗挖泥船钢桩定位系统的三维设计

刘加志1,2, 余 龙1,2, 赵永生1,2, 万 浩1,2, 杨 启1,2

(1.上海交通大学 海洋工程国家重点实验室船舶海洋与建筑工程学院, 上海 200240;2.上海交通大学 高新船舶与深海开发装备协同创新中心, 上海 200240)

为某200 m3级抓斗挖泥船设计钢桩定位系统,利用UG软件对其进行了三维建模,使用有限元分析软件MSC.Patran/Nastran对钢桩定位系统进行结构分析,研究钢桩及桩套的静结构强度、稳定性和动态响应。

抓斗船;钢桩台车;三维设计;结构分析

0 引言

近年来,国内疏浚业发展迅速,疏浚设备正朝着大型化、现代化的方向发展,对疏浚设备提出了更高的要求。抓斗挖泥船作为一种应用广泛的疏浚船,主要用于港池、码头等处的挖泥作业,目前国内现有的最大的抓斗挖泥船抓斗容积仅为50 m3,主要用于浅水航道与港口疏浚工程[1]。

在理论研究方面,刘俊梅等[2]利用有限元及结构优化方法对一艘30 m3抓斗挖泥船抓斗机底部基座区域的结构性能进行了研究;张博[3]利用有限元软件对一艘4 m3定位桩抓斗船进行了全船结构强度分析; Josef等[4]基于实测应变数据对抓斗挖泥船局部结构的载荷与应力计算进行了研究。国内的研究主要是基于小型抓斗船,对大型桩定位抓斗船的研究十分有限,国外公开的研究资料也很少。

针对我国自主研发的某200 m3大型抓斗挖泥船设计了钢桩定位系统,以实现抬船定位作业或船舶移位。抓斗船工作时受到的风、浪、流等环境载荷和作业载荷均由钢桩承受,并传递到海底泥面,因此对钢桩的结构强度和刚度都提出了更高的要求,有必要对其进行深入研究。分析钢桩定位系统的工作原理及组成,建立钢桩定位系统的三维模型,并对钢桩及桩套进行静动力计算和稳定性分析,为抓斗船的设计和安全施工提供参考。

1 钢桩定位系统的设计原理

图1为抓斗挖泥船及钢桩定位系统在船体中的布置简图。该船共设有3组钢桩定位系统,3根钢桩完全相同,其中:2组安装在固定桩架上,布置在船中部靠近抓斗机两舷侧,用作船舶定位;1组安装在台车上,布置在尾部船舶中心线附近,用作船舶移位。

图1 抓斗挖泥船及钢桩台车系统布置简图

1.1 钢桩及桩套结构

钢桩为壳体式结构,四角设导轨,导轨上均布开设插销孔,起升轭架可以插入插销升降钢桩。钢桩底部设计有岩石型尖头桩靴,方便钢桩插入河床及海床。钢桩及桩靴内部设有高压冲水系统用于拔桩时冲掉桩靴周围的泥土[5-6]。钢桩外壁设有加强筋,长度方向设置13道隔板,隔板上开有减轻孔。

钢桩套的作用是固定支撑钢桩系统,设置有上、下抱箍结构和横向、纵向限位装置以及拖航固定装置,上、下抱箍结构用以传递钢桩受到的载荷,在主甲板平面上布置8组起升油缸铰链眼板用以传递起升载荷。

1.2 钢桩升降系统

钢桩升降系统采用液压油缸联合起升轭架的方式实现钢桩升降,由起升轭架、起升油缸、液压插销油缸等组成[7]。每根钢桩配备了4套起升轭架,起升轭架上布置液压插销装置,当液压插销油缸伸长时,液压插销油缸带动插销插入钢桩销孔中。当钢桩起升油缸伸长或缩短时,起升轭架带动钢桩实现钢桩升降。钢桩对角线上的油缸为一组,两组油缸交替工作,可实现钢桩的快速、连续升降,该升降装置的优点是力传递简单直接,低速性能好。

1.3 钢桩台车移位系统

钢桩台车移位系统主要由台车、平衡梁、行走滑块、横向限位装置等组成。钢桩台车主体结构安装在船首部的开槽区域内,行走系统采用平衡梁滑块复合式行走方式,包含两套滑移结构和一套平衡梁结构,滑移结构安装在平衡梁结构上,可以在轨道间滑移,平衡梁结构可转动以保证各滑移结构与轨道始终贴合[8]。钢桩台车主体结构上设置有8套横向限位装置,用于限制钢桩台车的横向位移。

2 三维模型的建立

2.1 主要技术特征和性能参数

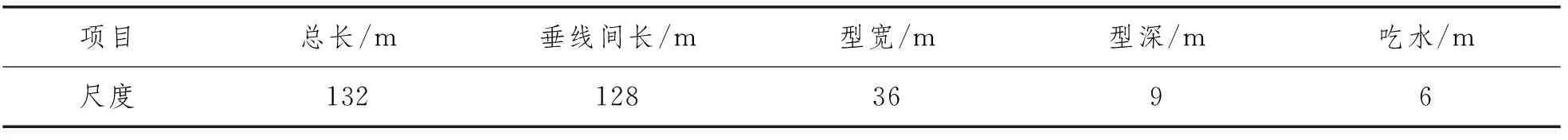

200 m3级抓斗挖泥船及钢桩定位系统的主要设计参数见表1。

表1 船舶主尺度

该船采用三桩定位系统,最大工作水深30 m,钢桩主体长度49 m,截面尺寸为3.5 m×3.5 m,重量约360 t。台车行走、钢桩升降和倾倒全部采用液压驱动,其中行走油缸最大行程为8 000 mm,起升油缸最大行程2 600 mm。

2.2 三维模型的建立

根据钢桩台车的主要技术参数,利用UG软件建立三维模型并完成虚拟装配,钢桩台车定位系统和横向限位装置的三维模型分别如图2和图3所示。干涉检查发现各组件的装配符合实际情况。

图2 钢桩台车定位系统三维模型 图3 横向限位装置三维模型

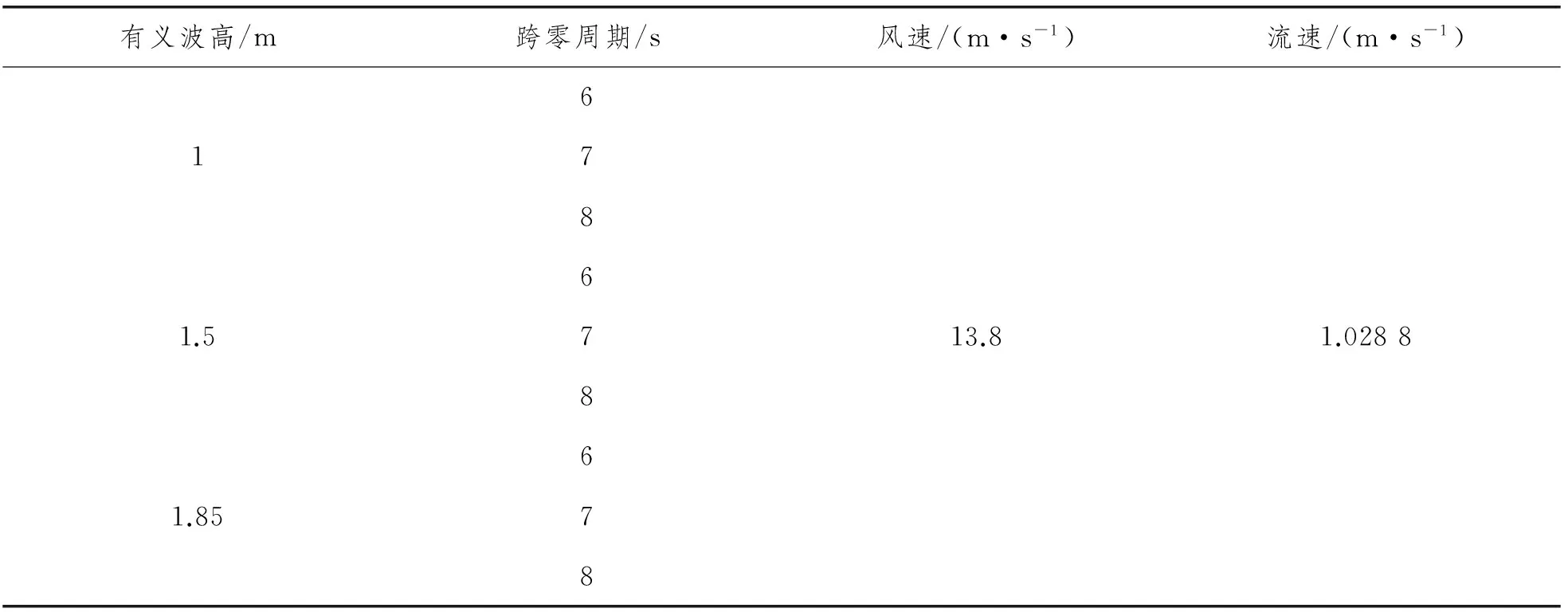

3 定位桩载荷计算

抓斗船在定位作业状态下主要受到的载荷有:风、浪、流等环境载荷,抬船导致的重力浮力差以及抓斗(含泥沙)作用于船上的工作载荷。抓斗船完成一次挖掘释放约118 s,在抓斗船的一个工作周期内,利用ANSYS_AQWA软件计算不同环境条件下钢桩的受力情况[9],环境条件见表2。

表2 计算环境条件

4 结构分析

抓斗船工作时受到的载荷作用由钢桩承受,设计中采用有限元软件MSC.Patran/Nastran对钢桩及桩套进行建模和分析,校核钢桩及桩套在工作过程中的结构强度和钢桩稳定性,以确保结构的安全。

4.1 模型的建立

主要研究定位桩的承载能力,且抓斗船的刚度远大于定位桩的刚度。因此,该文将船体作为传力结构,不建立船体模型。由于3根桩是完全相同的,故只需要建立一种钢桩模型。模型中,坐标原点位于钢桩中心线与基线的交点上,X轴以船首方向为正方向,Y轴以船的左舷为正方向,Z轴以向上为正方向。钢桩及桩套结构的有限元建模中,板材、肋板以及肋骨板材均采用四节点或三节点板壳单元来模拟。图4是钢桩的有限元模型,节点总数为22 133个,单元总数为23 923个。图5是桩套的有限元模型,节点总数为2 917个,单元总数为4 327个。

图4 钢桩有限元模型 图5 桩套有限元模型

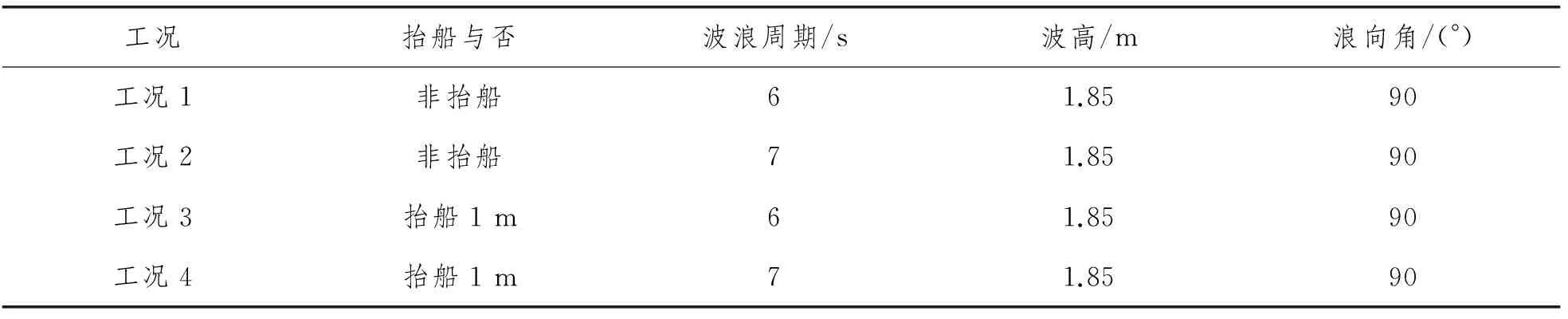

4.2 计算工况及边界条件

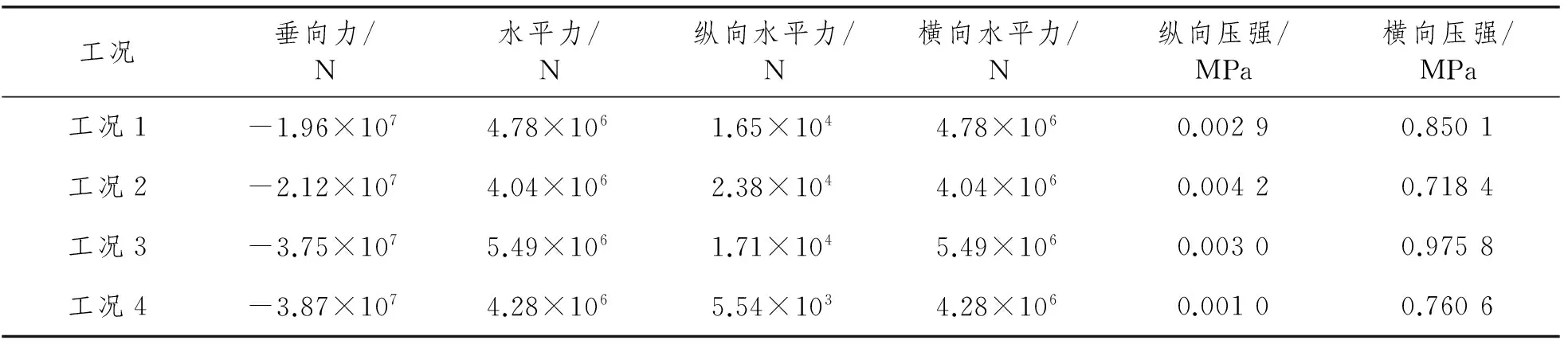

在前面计算桩载荷的基础上,分别找出尾桩和中桩可能出现最危险情况的工况,左中桩和右中桩是对称的,以右中桩为例进行计算。尾桩各危险工况所对应的参数和受力结果分别见表3和表4,右中桩各危险工况所对应的参数和受力结果分别见表5和表6。

表3 尾桩工况参数表

表4 尾桩受力计算结果

表5 右中桩工况参数表

表6 右中桩受力计算结果

计算钢桩处于最大工作水深的情况,在钢桩与桩套的连接处只有Z轴方向自由,其他方向固定,通过多点约束MPC将这一高度的节点约束到中心,在中心上加约束。钢桩的底部只有Z轴固定,其他方向自由。钢桩受到的垂直力作用在质心对应的节点上,通过多点约束MPC传到相关的节点上。钢桩受到的水平力分为纵向和横向水平力分别加在桩上。

4.3 静力分析

4.3.1 钢桩的静力分析

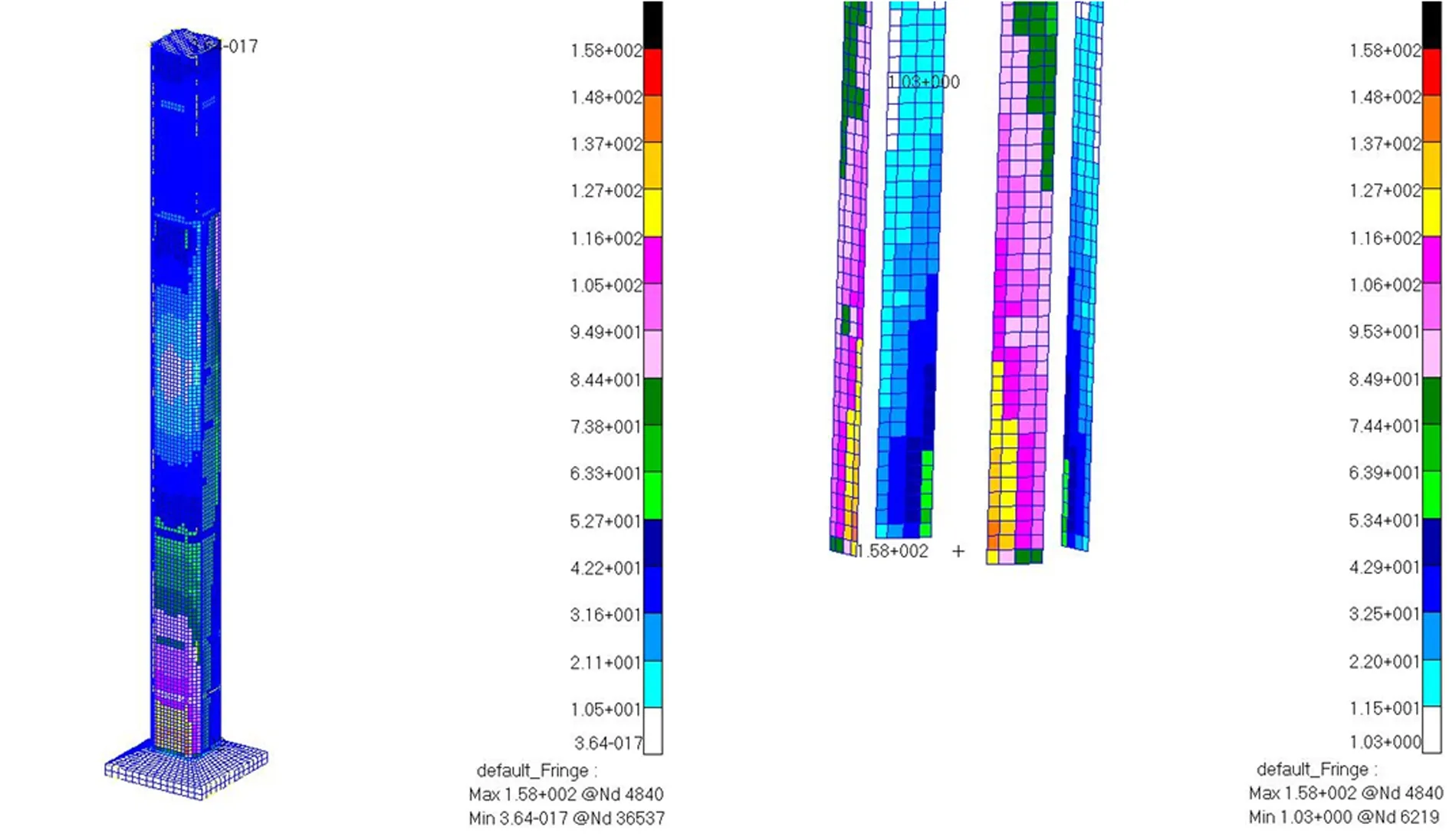

右中桩工况3的整体应力云图如图6所示。最大应力出现在钢桩四角承受水平力的导轨下端,导轨下端的应力云图如图7所示,可以看出,钢桩的最大应力为158 MPa。钢桩在各个工况下的应力和位移结果汇总见表7。

表7 钢桩的应力和位移结果汇总

图6 钢桩的整体应力云图 图7 导轨下端处应力云图

由表7可以看出:(1) 尾桩和中桩所有工况的应力均小于屈服极限(355 MPa),故钢桩的强度满足设计要求,安全系数可取为2;(2) 中桩各个工况下的应力和位移均大于尾桩,主要是因为抓斗船作业过程中抓斗位置的变化对中桩的影响较大。因此,在作业过程中,要更多地关注中桩的情况。

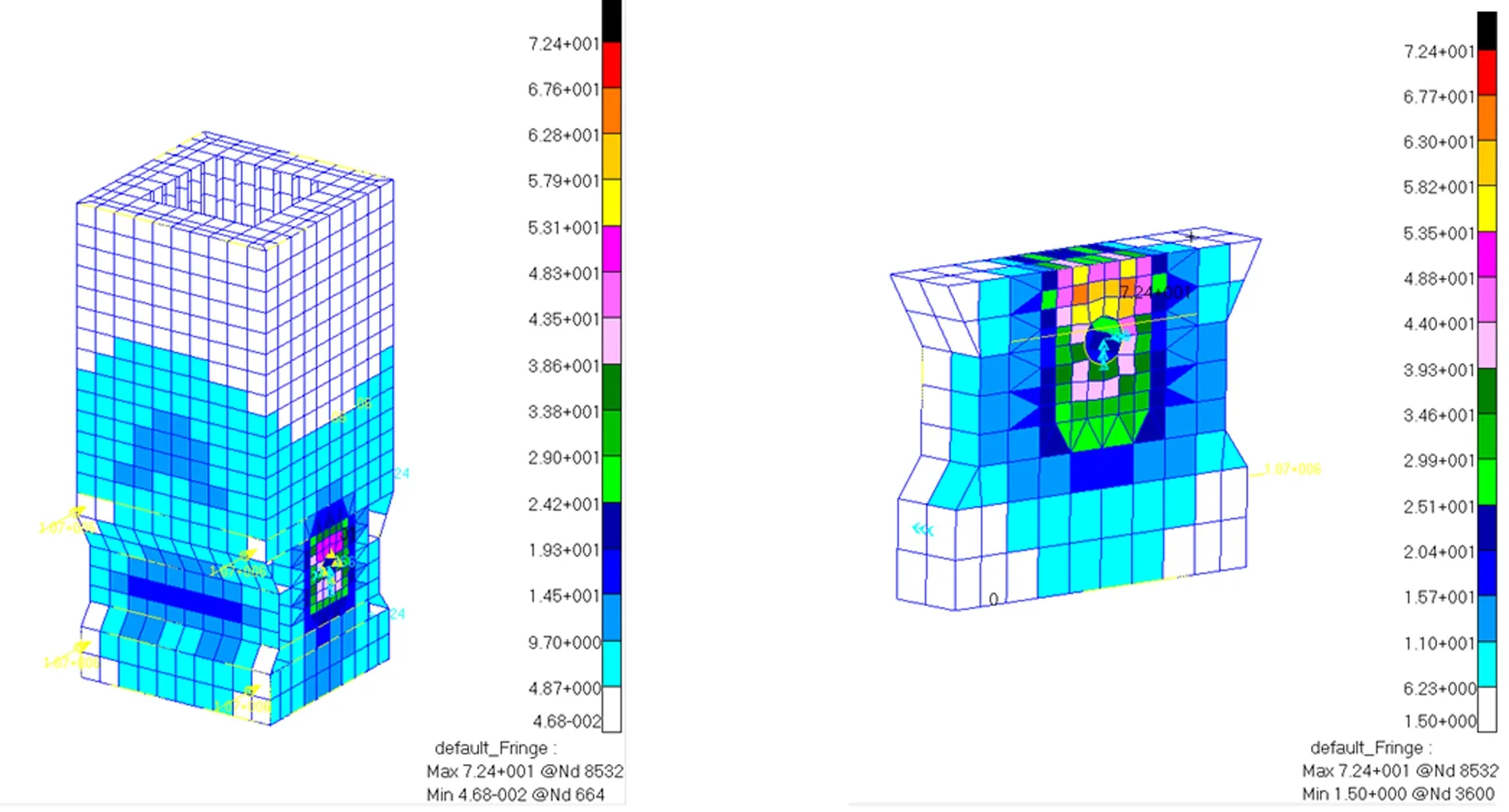

4.3.2 桩套的静力分析

桩套工况3的整体应力和最大应力处云图分别如图8和图9所示。可以看出,桩套的最大应力为72.4 MPa,最大应力出现在桩套与平衡梁连接处的内层板上。桩套在各个工况下的应力和位移结果汇总见表8。

图8 桩套的整体应力云图 图9 桩套的局部区域应力云图

表8 桩套的应力和位移结果汇总

桩套的主体结构均采用高强度钢焊接而成,屈服极限为355 MPa。由表8可知,中桩和尾桩桩套所有工况的应力均小于屈服极限,故桩套的强度满足设计要求,安全系数可取为4。

4.4 动力分析

瞬态响应分析是计算结构在随时间变化载荷作用下的动力响应,可以得到力、应力、应变随时间的变化规律,分为直接瞬态响应分析和模态瞬态响应分析。抓斗船工作环境复杂,需要考虑钢桩的动态响应,采用直接法对钢桩进行动力分析。

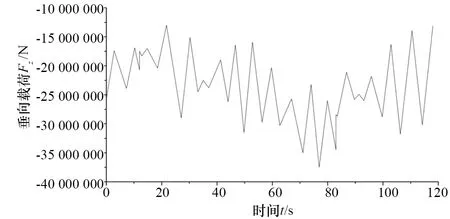

动力分析的约束及加载位置与静力分析相同,不同的是将静态载荷改为随时间变化的动态载荷。在静力计算中,中桩工况3的应力和位移最大,故动力计算以中桩工况3为例计算。中桩工况3的纵向(X方向)、横向(Y方向)和垂向(Z方向)3个方向在一个周期内的载荷-时间历程曲线如图10~图12所示。

图10 纵向载荷Fx随时间变化的曲线图 图11 横向载荷Fy随时间变化的曲线图

图12 横向载荷Fz随时间变化的曲线图

该次瞬态响应分析计算了4 000个周期,在后处理中首先读取钢桩在整个激励时间内的位移云图,找到最大位移的节点,然后评估该节点位移随时间变化的情况。钢桩位移云图如图13所示,最大位移为227mm,在9567号节点处。该节点在整个激励时间内的位移曲线如图14所示,钢桩的位移在2.2×105s即1 900个周期附近达到最值,最大值为227mm。

考虑该船的实际工作情况,工作半径是31m,最大工作水深是30m,抓斗的工作角度从-90°~90°,抓斗的容积为600m3,抓斗船一个地点最多工作227个周期就需要移桩。从安全角度考虑,按250个周期计算,工作250个周期时静力与动力的最大应力和位移的比较如图15和图16所示。由图15和图16可以看出,在工作时间内动力的应力和位移结果均比静力的小,主要是因为静力分析时所选取的工况是钢桩所受不同方向载荷的峰值,结果偏保守。钢桩的动力结构强度也满足作业要求。

图13 钢桩位移云图 图14 9567号节点位移随时间变化的曲线图

图15 静力和动力应力比较图 图16 静力和动力位移比较图

4.5 屈曲分析

钢桩的长度较长,受到较大的轴向载荷,所以有必要对钢桩进行稳定性分析。线性稳定性分析也称为屈曲分析(buckling),屈曲分析分为2个阶段:第1阶段,在结构上施加外载荷,计算相应的内力;第2阶段,应用第一阶段得到的内力计算微分刚度矩阵,然后进行屈曲分析[10]。

在第1阶段中,首先求解线性方程组(1)的线性静力分析:

式中:[K0]为线性刚度矩阵;{μ}为位移特征矢量;{P*}为参考状态的静载荷。参考状态的解为:

在第2阶段中,寻求满足下列方程的系数λ,即临界屈曲因子:

式中:[KG]为几何刚度矩阵,对于初始稳定状态有:

式中:[Kσ]为初应力刚度矩阵。

解出方程的系数λ后,将参考载荷乘以屈曲因子λ即可得到屈曲载荷。通过有限元软件MSC.Nastran来计算钢桩不同工况下的屈曲模态,屈曲因子λ应满足:λ≥1。各个工况下钢桩的屈曲安全因子见表9。

表9 钢桩屈曲因子

由表9可以看出,钢桩的屈曲因子绝对值都大于1,这说明屈曲临界载荷相比于实际载荷要大得多,对于该结构来说,屈曲强度满足要求。

5 结论

该文的抓斗挖泥船是中国目前自主研发的最大的抓斗船,抓斗容积200 m3,工作能力6 000 m3/h,最大挖深30 m。一般抓斗船都在沿海遮蔽海域施工,该船需要适应在南海开阔水域作业,环境条件更为恶劣。抓斗船受到的环境载荷、抓斗工作载荷、抬船功能载荷均由钢桩承受,对钢桩的结构强度和刚度都提出了更高的要求。针对这些要求,为抓斗船设计了钢桩台车定位系统。

(1) 介绍了它的设计原理,并利用三维设计软件UG建立了钢桩台车定位系统的三维模型,完成虚拟装配。

(2) 根据该船外载荷分析,确定钢桩设计的载荷与工况,采用有限元方法建立相应模型,进行静动力强度分析,结果表明强度符合规范要求,能够满足作业要求。

(3) 采用有限元方法对相应模型进行了稳定性分析,得到了不同工况下的屈曲因子,其绝对值均远大于1,表明钢桩结构稳定性良好,满足设计要求。

[ 1 ] 刘丹. 南海作业大型抓斗疏浚船水动力性能研究和动力仿真[D]. 上海: 上海交通大学, 2015.

[ 2 ] 刘俊梅, 于晓龙. 大型抓斗式挖泥船有限元法结构优化设计[J]. 中国水运, 2013,13(1): 89-90.

[ 3 ] 张博. 定位桩式抓斗挖泥船结构强度分析[D]. 黑龙江: 哈尔滨工程大学, 2013.

[ 4 ] 刘森俊.漂浮式潮流电站载体支撑结构屈曲有限元分析[J].应用科技,2012,39(6):72-75.

[ 6 ] 蒋如宏. 大型绞吸式挖泥船台车系统的设计研究[J].船舶工程,2007,29(3):41-43.

[ 7 ] 余龙. 3 000 m3绞吸式挖泥船钢桩台车运动仿真[J].船舶工程,2007,36(6):96-99.

[ 8 ] 季勇志.风浪流对绞吸船定位桩的冲击研究[J].水运工程,2013,38(2):31-36.

[ 9 ] 万浩.大型桩定位抓斗挖泥船作业过程载荷分析[J].中国海洋平台,2016,31(2):82-89.

[10] 博创设计坊. UG NX 8.0完全自学手册[M].北京:机械工业出版社, 2012.

3D Design of Spud positioning System for Large Grab Dredger

LIU Jiazhi1,2, YU Long1,2, ZHAO Yongsheng1,2,WAN Hao1,2, YANG Qi1,2

(1.State Key Laboratory of Ocean Engineering, Shanghai Jiaotong University,Shanghai 200240, China;2. Collaborative Innovation Center for Advanced Ship and Deep-Sea Exploration, Shanghai Jiaotong University, Shanghai 200240, China)

A spud carrier system for a 200 square meter grab dredger is designed, a 3D model with UG is built and the static and dynamic responds and buckling are analyzed with finite element software MSC.Patran/Nastran.

grab dredger; spud carrier; 3D design; structure analysis

2016-03-14

大型抓斗式疏浚工程船及抓斗设备设计关键技术研究(工信部联装[2012]539号)

刘加志(1990-),男,硕士研究生

1001-4500(2017)01-0033-09

U69

A