基于CAE的斜齿轮四板注塑模设计

周慧兰,郭 震

(1.华东交通大学载运工具与装备教育部重点实验室,江西 南昌 330013;2.哈尔滨工业大学深圳校区,广东 深圳 518055)

基于CAE的斜齿轮四板注塑模设计

周慧兰1,郭 震2

(1.华东交通大学载运工具与装备教育部重点实验室,江西 南昌 330013;2.哈尔滨工业大学深圳校区,广东 深圳 518055)

在对塑料斜齿轮工艺分析的基础上,采用Moldflow软件对一模两腔的塑件进行填充模拟分析,确定了点浇口位置及冷却系统结构。根据CAE分析结果设计了模具的斜齿轮旋转脱模机构以及四板定距开模机构,并介绍了模具的设计过程。模具结构合理,推出可靠,成型塑件质量好。

塑料斜齿轮;一模两腔;点浇口;旋转脱模机构;四板定距开模机构

齿轮传动是一种常用的机械传动形式,而斜齿轮相对于直齿轮而言,具有更优良的啮合性能,传动更平稳,能传递更强的运动和动力,工程塑料作为一种新型的齿轮材料,轻巧且噪音小,在交通、家电、钟表及电子等行业中被广泛应用。但对于塑料斜齿轮,或一些包含斜齿轮结构的特殊塑件,其齿面是一个螺旋形渐开线齿面,在注塑成型时如果应用常规的推出方式无法实现脱模,需要借助特殊的脱模机构完成[1-2];因此,斜齿轮的脱模结构是否合理,将直接影响模具的使用寿命、产品质量等。如何在确保塑件质量的条件下,使模具结构简单,提高模具寿命是此类模具设计需要解决的主要问题。

1 塑件工艺分析

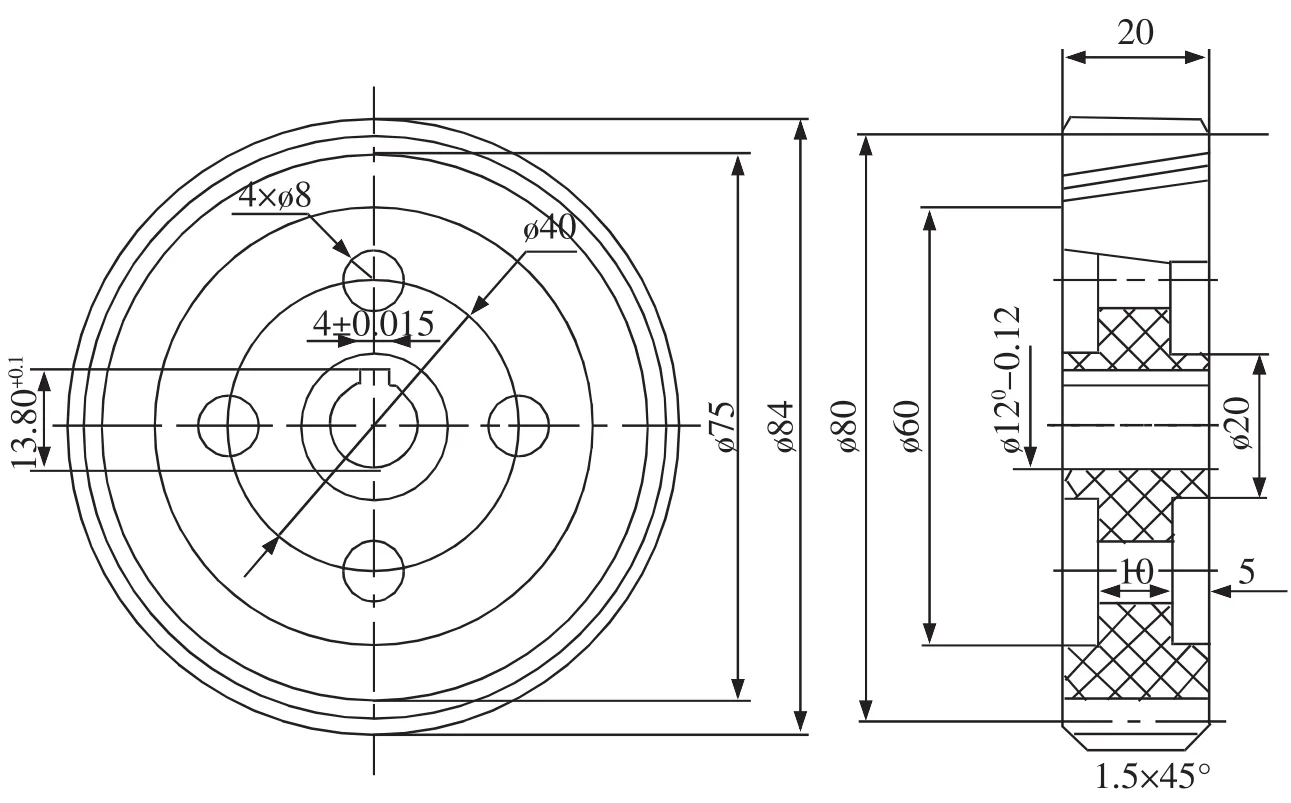

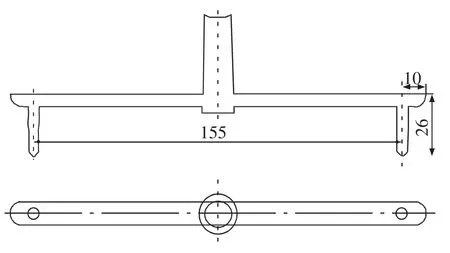

塑件为一个传动斜齿轮,结构如图1,该斜齿轮主要参数:法向模数2,压力角20°,左螺旋角8°;塑件轮辐上有4个直径为8的孔,且齿轮中心有直径为40的通孔。工业中常选用聚甲醛[3](简称POM)作为斜齿轮材料,POM具有极高的强度和韧性,摩擦系数小且耐磨,在90℃时仍能保持很高的耐疲劳性和耐化学性能,即使在异于常温的温度下依然能保持较好的几何稳定性,适合作为传动齿轮的材料。

图1 塑件图Fig.1 Plastic part drawing

2 模具结构CAE分析

随着模具行业的迅速发展,出现了针对模具设计和塑料注射成型的CAE软件,Moldflow[4-6]是目前最有代表性的注塑成型仿真软件,可以帮助设计人员优化塑件及模具结构,并对注塑成型进行模拟,协助设计者及早发现模具或成型缺陷,从而缩短模具的生产周期,降低生产成本。

2.1 成型窗口分析和最佳浇口位置分析

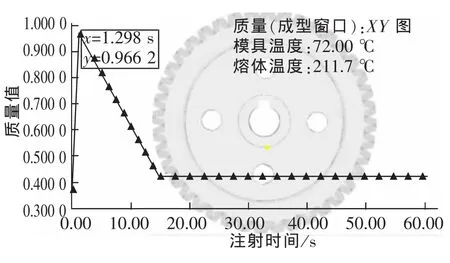

图2为质量分析图,横坐标为注射时间,纵坐标是一个无量纲的质量值,该值一般要求在0.8到1之间,1代表最佳质量,通过调节模具温度和熔料温度,使质量值达到0.966 2,从而得到最优工艺条件。

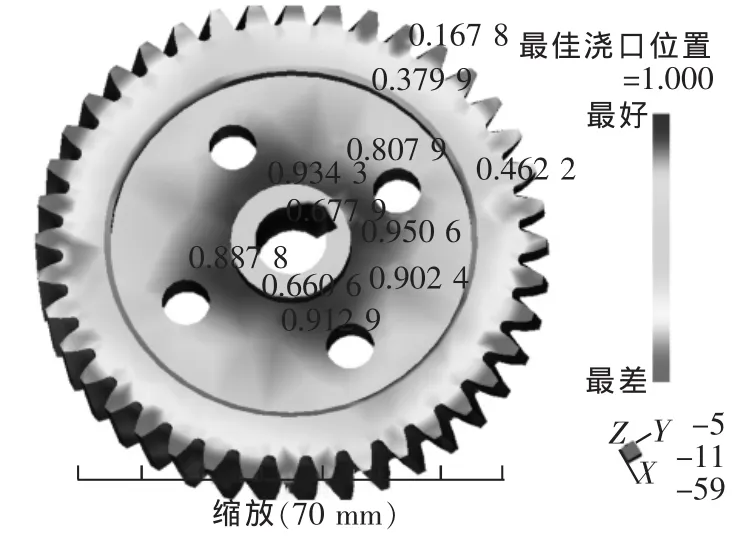

经过分析得到模具最优温度为72℃、最佳熔料温度为212℃,在这些工艺参数时获得的最佳浇口位置分析图见图3。

图2 质量分析图Fig.2 Quality analysis diagram

图3 最佳浇口位置分析Fig.3 Optimal gate location analysis

由图3可知,塑件注塑成型时最佳的浇口位置位于深色区域,斜齿轮作为常用的传动零件,对齿轮齿部精度有一定要求,若采用侧浇口,则在塑件边缘会留下残痕,影响塑件质量,故采用点浇口,点浇口的位置尺寸如图4。

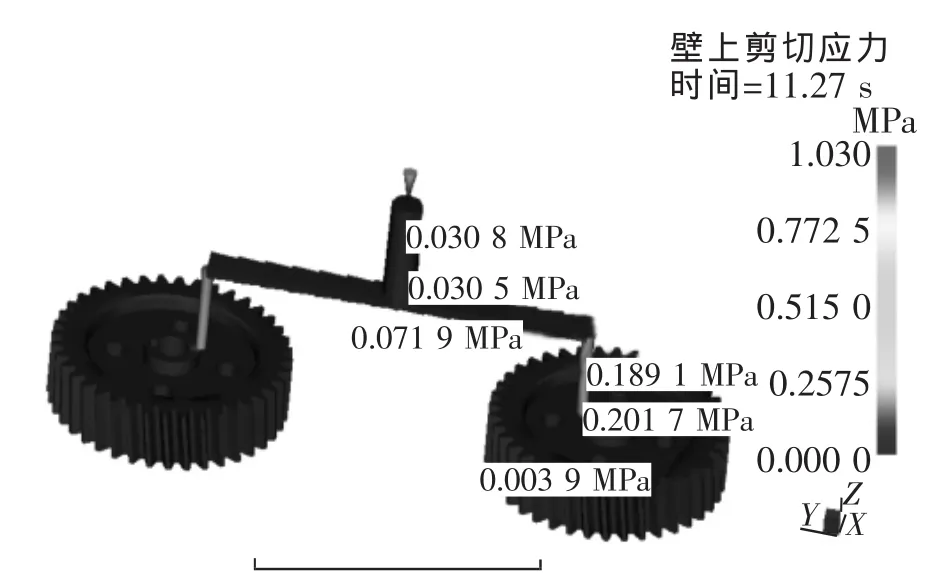

应用Moldflow软件对模具的浇注系统进行分析,得到图5塑件剪切应力图,由分析结果可知,塑件壁上剪切应力最大达1.030 MPa,该最大的应力在浇口局部,其它地方应力都较小,符合POM材料的剪切应力要求。

图4 浇注系统Fig.4 Gating system

图5 塑件剪切应力Fig.5 Shear stress of plastic part

2.2 冷却系统分析

模具的温度和冷却条件影响着塑件的质量,若塑件冷却时内部温度分布差太大易引起塑件产生内应力,轻则翘曲变形、重则开裂导致塑件成为废品,故必须根据塑料性质和塑件结构设计合理的冷却系统。

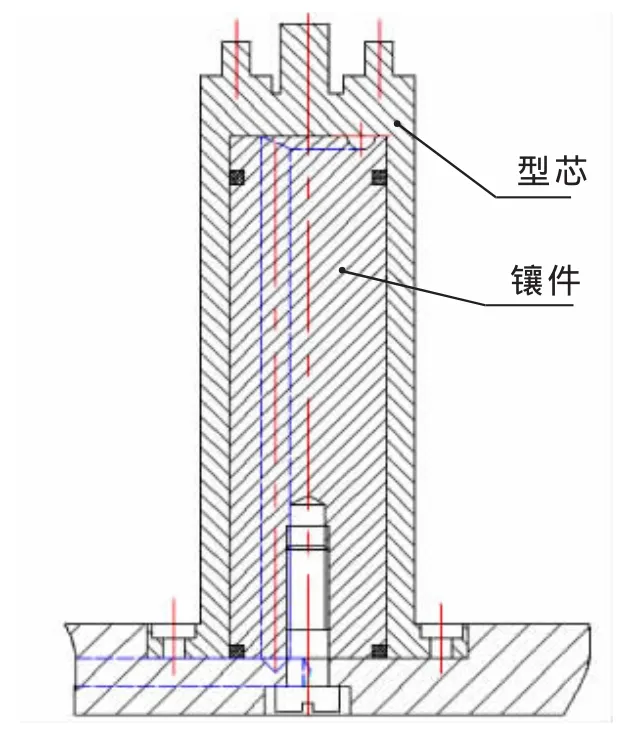

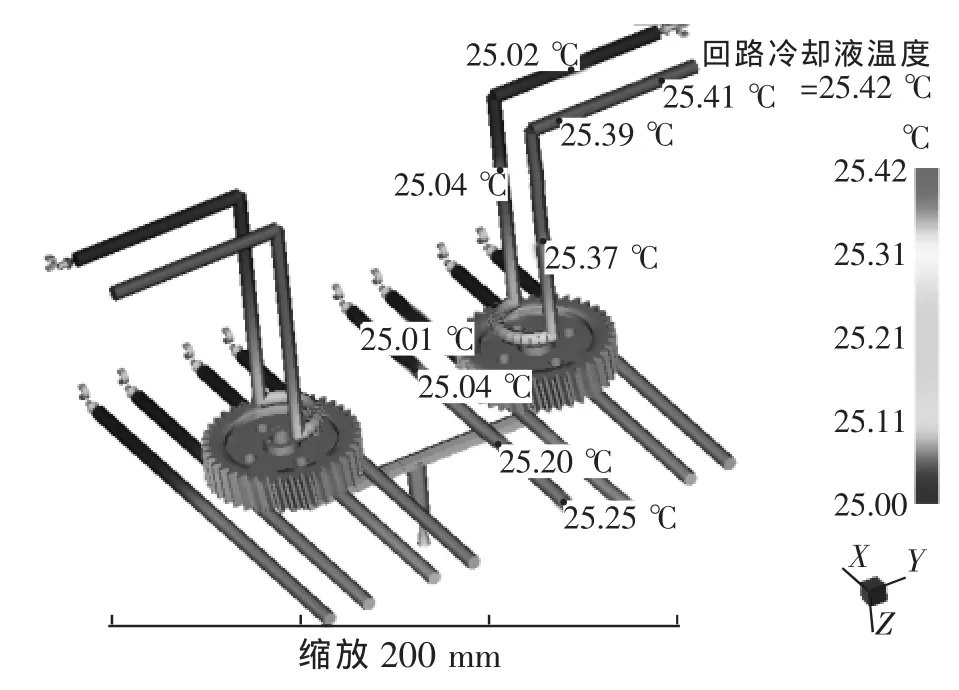

模具中动模部分的型芯若采取整体式结构,水路无法加工和安装;因此型芯中设置镶件结构,使冷却液沿型芯自下而上,再沿型芯自上而下流出,结构如图6所示,冷却液温度分布如图7所示。冷却系统选择水为冷却液并以25℃为初始温度,由图7可知一个工作周期中冷却液温差为0.42℃,小于2℃,冷却效果优良。

图6 组合式型芯Fig.6 Combined core

图7 回路冷却液温度Fig.7 Cooling circuit temperature

3 模具结构设计

3.1 模具整体结构

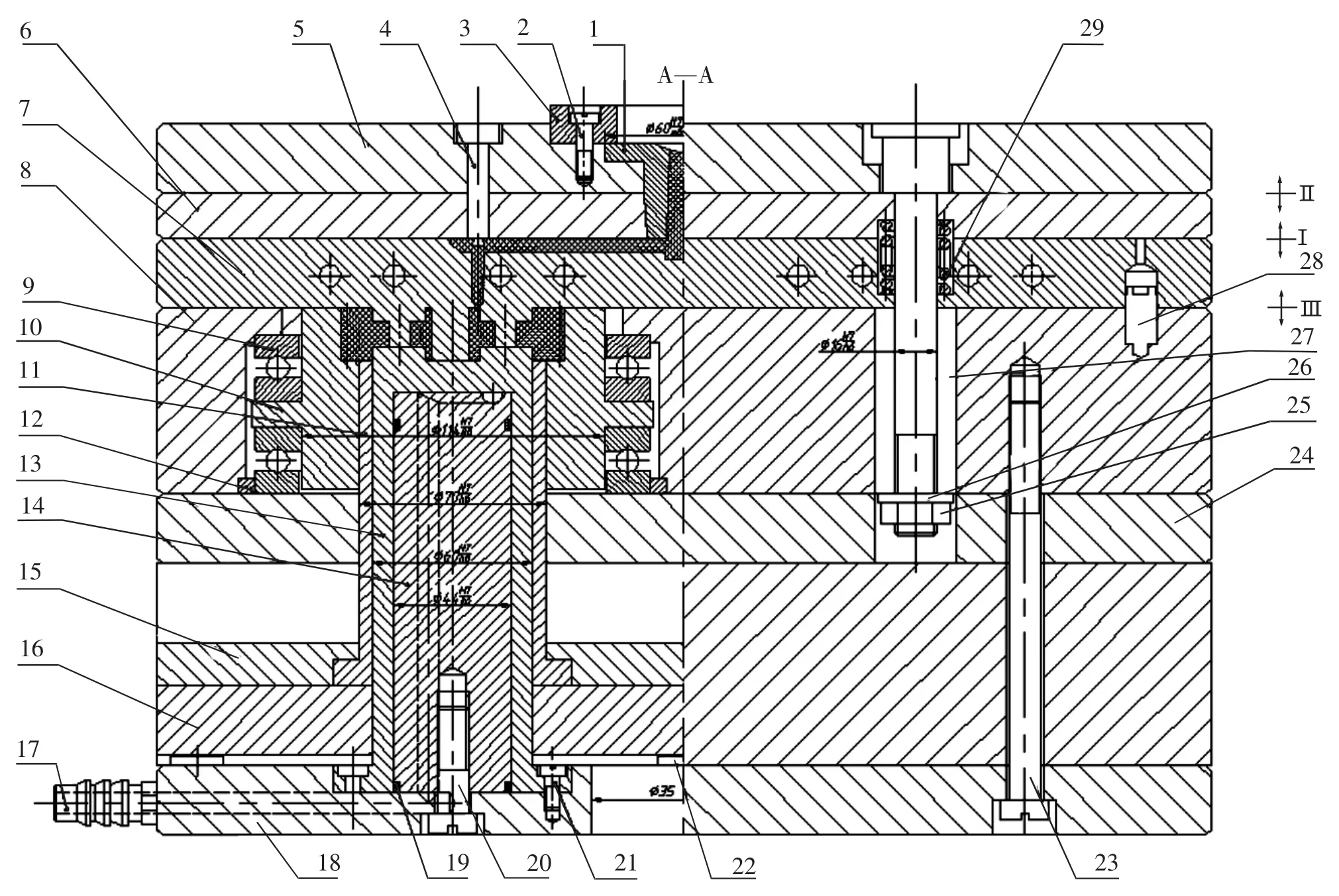

根据CAE分析的结果设计的模具整体结构如图8所示,塑件为斜齿轮,需要旋转脱模;由于模具采用一模两腔,且是点浇口[7],需要用四板模[8]结构实现点浇口和分流道冷凝料的取出,这两点是整个模具设计的关键点。

3.2 旋转脱模机构

塑件为斜齿轮,且斜齿方向与开模方向成一定夹角;因此不能直接强行推出,目前常用的斜齿脱模方式有两种:齿形型腔旋转脱模和齿轮塑件脱模。前者可采用设置轴承、钢珠等方法减小齿形型腔旋转过程中的摩擦力,通过齿形型芯的旋转实现斜齿的脱模;后者可采用强制脱模或采用推管上开高螺旋槽的方法使塑件旋转脱模[9]。本设计采用第一种方式,见图8,斜齿轮在被推管(11)推出的同时给予型腔(10)切向力,使型腔也发生转动。由于塑件的脱模有赖于型腔的旋转,故在型腔与动模板(8)之间,型腔和支撑板(24)之间安装推力球轴承(9),以减小接触面上的摩擦力,推力球轴承尺寸依据型腔外径确定,选用的轴承型号为51124。

当模具开模后,动模推出机构推动推管上升从而带动斜齿轮塑件脱模,型腔在塑件的带动下旋转,并逐渐被推出型腔。

3.3 四板定距开模机构

模具采用四板结构,如图8所示,通过定距机构[10]实现3个分型面的顺序开模。模具工作时,随着模具的开启,弹簧(29)使Ⅰ处先分型,分型距离由定距拉杆(27)控制,此处距离设计为70 mm。在拉料钉(4)的作用下,浇注系统凝料被吸附在分流道推板(6)上,由于锁模器(28)的作用,分型面II先于III分型打开,分流道推板(6)被拉动,分流道和主流道中的冷凝料被拉出,当定距拉杆(27)触碰到定模座板(5)时,分型面II开模结束,其开模距离为10 mm。继续开模,当定距拉杆(27)碰到定模板(7)时,Ⅲ分型面打开,动定模打开。随着动定模完全分开,顶板(16)推动顶管(11)上升从而带动斜齿轮脱模,型腔在斜齿轮的作用下一起旋转,斜齿轮逐渐被推出型腔。顶出机构继续顶出,当顶板固定板(15)与支承板(24)接触后,塑件完全被推出。复位杆在模具合模时帮助顶出机构复位。

图8 模具总体结构Fig.8 Total structure of mold

4 结束语

1)采用齿轮型腔旋转脱模的结构实现斜齿轮脱模,通过在动模上设置推力球轴承以减小齿形型腔和周边零件之间的摩擦力,从而保证塑件在推出过程中齿形型芯沿螺旋方向顺利旋转脱出;

2)模具采用一模两腔布局,使用点浇口形式进料提高塑件表面质量,通过四板模结构实现3次顺序分型定距。

这些结构的设计方法为其它具有斜齿轮或螺旋齿轮结构的同类模具设计提供了一个成功参考,其思路和结构具有一定的借鉴意义。

参考文献:

[1]赵世友.塑料斜齿轮注塑模具设计与分析[J].塑料科技,2010,38(5):77-79.

[2]屈繁敏,焦玉胜,池成忠.传动斜齿轮注塑模设计[J].塑料工业,2010,38(2):39-41.

[3]塑料模设计手册编写组.塑料模具设计手册[M].北京:机械工业出版社,2002:383-384.

[4]郑道友,李玉庆,刘向阳.塑料模具分析及项目实践[M].杭州:浙江大学出版社,2014:72-120.

[5]单岩,蔡玉俊,罗晓晔,等.塑料模具成型分析与优化设计[M].杭州:浙江大学出版社,2011:30-42.

[6]魏永峰,周大路,何柏林.Moldflow在灌溉网阀盖注塑模设计中的应用[J].华东交通大学学报,2006,23(4):112-114.

[7]叶久新,王群.塑料成型工艺及模具设计[M].北京:机械工业出版社,2013:101-102.

[8]田福祥.四板式正-斜双联齿轮注塑模[J].塑料科技,2007,35(8):84-86.

[9]陶永亮.斜齿轮注塑模脱模机构设计[J].制造技术与机床,2013(5):32-35.

[10]周慧兰,匡唐清,杨群.色拉油瓶盖注塑模具设计[J].工程塑料应用,2014,42(5):60-62.

Design of Four-plate Injection Mold for Plastic Helical Gear Based on CAE

Zhou Huilan1,Guo Zhen2

(1.Key Laboratory of Conveyance and Equipment of the Ministry of Education,East China Jiaotong University,Nanchang 330013,China;2.Harbin Institute of Technology,Shenzhen 518055,China)

Based on process analysis for plastic helical gear,filling simulation is finished with Moldflow software for two cavities in a mould,and the point gate is located and cooling system designed.According to analysis result of CAE,the rotated demoulding and four-plate fixed distance mechanisms are designed for molding.Finally,calculating process is introduced.The mold structure is proved reasonable,with reliable pulling agency and better plastic parts can be obtained.

plastic helical gear;two cavities in a mould;point gate;the rotated demoulding;four-plate fixed distance mechanism

TP391.72

:A

1005-0523(2017)01-0138-04

(责任编辑 刘棉玲)

2016-09-27

周慧兰(1974—),女,副教授,硕士,研究方向为模具CAD/CAM,模具设计,二次开发。