分水器铜阀断裂原因分析

吴文祥++尚灿++陈旭东++洪松

摘 要:铅黄铜因具有优良切削性能、耐磨性能且成本低廉而广泛应用于各类阀体中。铜阀在使用过程中,会受到内应力和工作应力的共同作用,一旦断裂失效会造成漏水事故的发生,产生严重后果。采用金相检验、硬度测试等方法对分水器铜阀断裂原因进行了分析。结果表明,由于铜阀显微组织中β相晶粒异常粗大,造成铜阀硬度增大、脆性增加,导致铜阀在加工及后续使用过程中产生裂纹而发生脆性断裂。

关键词:铜阀;富铅相;断裂

中图分类号:TG146.1 文献标识码:A 文章编号:1671-2064(2017)01-0079-02

铅黄铜因具有优良切削性能、耐磨性能且成本低廉而广泛应用于各类阀体中。铜阀在使用过程中,会受到内应力和工作应力的共同作用,一旦断裂失效会造成漏水事故的发生,产生严重后果。目前,国内学者对铜阀断裂原因进行了大量研究[1-3]。陈彩霞等人[1]发现铅黄铜阀盖热处理不当,显微组织α相沿着晶界呈网状分布,导致RHPb56-4铅黄铜空调水阀门在使用5个月后发生断裂。莫明珍等人[2]研究發现,ZHPb59-1铜阀在加工应力和安装应力的共同作用下,在潮湿的环境中短期会发生应力腐蚀开裂。

某型号地暖分水器铜阀在使用过程中发生断裂,造成漏水事故。为了探明该铜阀断裂的原因,本文对其进行了断裂失效分析。

1 试验材料与方法

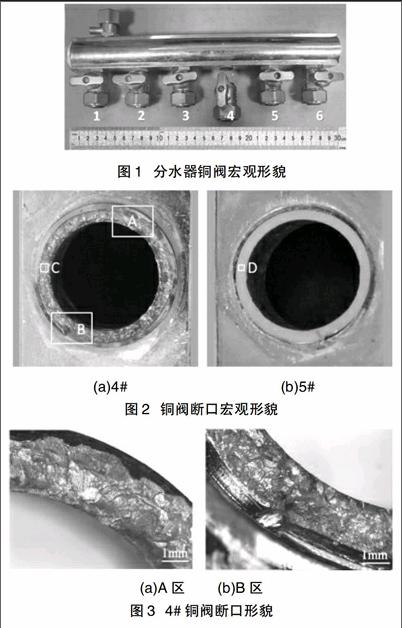

断裂失效的分水器铜阀宏观形貌如图1所示。将铜阀从左到右依次编号,分别为1#~6#,其中4#铜阀在螺纹处发生断裂,其余铜阀连接完好。对4#铜阀进行外观检查,未发现其表面存在变形、划伤等明显外力作用痕迹。为了分析4#铜阀断裂原因,随机选取5#铜阀与4#铜阀作比对分析,对5#铜阀进行外力破坏试验,使其在螺纹处发生断裂。对4#铜阀和5#铜阀的断口形貌、金相组织以及硬度进行比对分析。采用OLYMPUS BX51M光学显微镜和HVS-10维氏硬度计分别对铜阀螺纹处进行金相组织和维氏硬度检验。采用单反相机和 LEICA S8APO体视显微镜对铜阀断口进行宏观分析。断口微观形貌观察和能谱分析在HITACHI S-4800扫描电子显微镜上进行。

2 试验结果

2.1 化学成分分析

将4#、5#铜阀切割、研磨、抛光后,依据GB/T 17359-2012《微束分析能谱法定量分析》采用扫描电子显微镜附带的X射线能谱仪对铜阀材料进行成分分析,分析范围为200×300μm,采集时间为100s,检测结果如表1所示。由表1可知,4#、5#铜阀中Cu、Zn、Pb元素含量较为接近,4#铜阀中Sn含量高于5#铜阀。由于能谱分析区域较小,无法准确反映铜阀的实际成分,但由能谱分析结果可知,4#、5#铜阀均为铅黄铜。

2.2 断口分析

对4#铜阀断口进行宏观检查发现,断口位于铜阀连接的螺纹部位,断口部位未见明显塑性变形,断口表面凹凸不平,如图2(a)所示。5#铜阀断口为外力破坏断口,其宏观形貌如图2(b)所示。可以看出,5#铜阀断口与4#铜阀断口明显不同,5#铜阀断口较为平齐,无明显氧化和腐蚀现象。

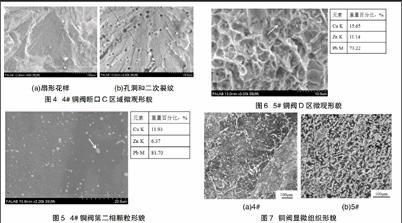

采用体视显微镜对图2中4#铜阀断口A区和B区进一步放大观察,如图3所示。A区存在明显放射状形貌,为断裂源区,B区为相邻螺纹根部连接处,为最后断裂区。对图2中C区进行扫描电子显微镜观察,如图4所示。可以看出,存在解理扇形花样,为典型的脆性断口特征。从扇形花样可以看出,裂纹扩展方向为由上往下扩展。同时,在高倍扫描电镜下可以观察到大量平行的二次裂纹和孔洞,如图4(b)所示。

为了探明孔洞的形成原因,将4#铜阀切割、研磨、抛光后在扫描电子显微镜高倍下观察,如图5所示。可以看出,4#铜阀基体内存在大量弥散分布、尺寸较小的第二相颗粒,这些颗粒尺寸一般在2μm以下。能谱分析表明,这些第二相颗粒为富铅相。4#铜阀发生脆性断裂后,断口上富铅相脱落,形成图4(b)中所示的孔洞形貌。

对图2中5#铜阀D区断口进行微观观察,如图6所示。从图6可以看出,5#铜阀与4#铜阀微观断口形貌显著不同,5#铜阀断口出现大量韧窝,为典型的韧性断口特征。同时,几乎每个韧窝中都存在第二相颗粒,这些颗粒尺寸一般在2μm以下。对图6中白色箭头所指的颗粒进行能谱分析表明,这些颗粒中铅含量很高,为富铅相。

2.3 金相检验

对4#、5#铜阀断口附近部位进行金相检验,结果如图7所示,其中灰色相为β相,白色相为α相,黑色颗粒为富铅相。由图7可以看出,4#、5#铜阀的相组成均为α+β+Pb相,但4#铜阀显微组织与5#铜阀明显不同。4#铜阀显微组织中β相晶粒异常粗大,α相呈针状、块状沿β相晶界及晶内析出,而5#铜阀显微组织中β相和α相数量较为均衡,组织较为细密。

2.4 硬度测试

依据GB/T 4340.1-2009《金属材料维氏硬度试验第1部分:试验方法》对4#、5#铜阀硬度进行测试。检测结果显示,4#铜阀硬度达到158HV5,而5#铜阀硬度仅为130HV5。

3 分析与讨论

由能谱分析结果可知,4#断裂铜阀和5#未断裂铜阀的材料均为铅黄铜,两者基体中均含有大量尺寸较小、弥散分布的富铅相。铅几乎不固溶于铜-锌合金中,经过压力加工,铅以游离的质点分布于固溶体内,游离的铅质点具有润滑和减磨的作用,故铅黄铜具有极高的切削性能,适宜于自动高速车床加工零件[4]。但如果铜阀材料中的铅分布不均匀,发生偏析,形成大量条状聚集的粗大游离铅组织,会造成材料强度严重下降,易导致铜阀断裂[5]。从4#、5#铜阀中富铅相的形貌和分布可以看出,富铅相都呈细小、弥散分布,因此,铜阀断裂与富铅相无关。

由金相检验结果可知,4#铜阀显微组织为粗大的β相+呈针状、块状沿β相晶界及晶内析出的α相+游离Pb相,而5#铜阀显微组织中α相、β相较为细小、均匀。由于室温下β相为硬脆相,所以4#铜阀的硬度明显比5#铜阀的硬度高。由断口分析可知,4#铜阀断口为脆性断口,5#铜阀在外力作用下的断口为韧性断口。

通过上述分析,可以推断铜阀断裂的主要原因是:由于铜阀显微组织中β相晶粒异常粗大,造成铜阀硬度增大、脆性增加,导致铜阀在加工及后续使用过程中产生裂纹而发生脆性断裂。

4 结语

分水器铜阀的断裂属于脆性断裂。由于铜阀显微组织中β相晶粒异常粗大,造成铜阀硬度增大、脆性增加,是铜阀发生脆性断裂的根本原因。

参考文献:

[1]陈彩霞,郑杨艳.空调水铜阀断裂原因分析及预防[J].金属热处理,2015.

[2]莫明珍等.铜阀应力腐蚀开裂分析[J].热加工工艺,2014.

[3]张鸣等.铅黄铜阀体开裂原因分析[J].材料研究与应用,2009.