大水位差钢管嵌岩桩施工工艺研究

周曙 周斌

摘 要:大水位差的钢管嵌岩桩的施工难度系数较大,对施工技术及管理水平要求较高。本文结合荆州港松滋港区车阳河综合码头工程,深入研究大水位差下钢管嵌岩灌注桩的施工工艺,通过施工实践证明该工艺能安全、高效完成施工任务,并能显著节约成本、提高工程管理水平,为以后从事大水位差下钢管嵌岩灌注桩的施工提供指导经验。

关键词:大水位差;钢管嵌岩桩;施工工艺

中图分类号:U443.15 文献标识码:A 文章编号:1006—7973(2017)02-0038-03

为契合国家西部大开发的战略,港口航道建设的重心正在从沿海及长江中下游地区向长江中上游转移。由于该区域地层多以卵石层、岩基为主且水位落差较大,PHC管桩、钢管桩、钻孔灌注桩等传统高桩码头的桩基结构形式在此多无法满足设计、施工的需要。因此钢管嵌岩桩正越来越多的被应用于长江中上游高桩码头的建设中。与传统的桩基结构形式相比,钢管嵌岩桩因其施工工艺复杂,安全、质量控制难度大,已成为高桩码头施工中不可忽視的一环。因此,如何高效快速、保质保量的完成其施工是水运工程施工单位面临的难题,对其施工工艺进行研究具有重大的现实意义。本文试将通过荆州港松滋港区车阳河综合码头工程的钢管嵌岩桩施工实例对该工艺进行研究。

1 工程概况

荆州港松滋港区车阳河综合码头工程位于湖北省松滋市临港工业园,地貌属丘陵岗地,海拔在100米以下,最高点高程为91.8米;水域水深条件好,码头前沿水深基本在10米左右;沿江多为陡崖,水沫线附近基岩裸露(如图1)。码头区水域水深流急,水下深槽、基岩陡坎发育,岸坡较陡。

本工程共需施工钢管嵌岩桩120根,钢管直径Φ1600mm,嵌岩桩芯柱直径Φ1450mm,混凝土采用水下C30,桩侧主筋净保护层50mm及111mm,桩底主筋净保护层为100mm。芯柱完整性采用声波透射法,桩内预埋声测管,下部至嵌岩芯柱底部,上部至高出基桩顶面20cm。根据设计图纸显示:设计低水位为+36.06m,设计高水位为+49.3m,水位情况受三峡大坝泄洪量影响较大,水位落差大,且码头所处区域属于弯道顶冲河段,水流速度大。

2 施工工艺流程

主要施工工艺流程见图2。

3 主要施工工艺

3.1 水上沉钢护筒

选用我公司 “三航桩6”打桩船配D100柴油锤进行沉钢护筒施工,采用贯入度控制为主,标高校核。考虑到水流较快,打桩船抛锚时采用带缆地笼,地笼在岩石上凿出一个2m×1m×1m的坑,然后预埋φ32拉环,浇筑C40砼,打桩时打桩船船艏向岸打桩,前抽芯和边缆及后面2个倒锚带缆地笼,后抽芯采用抛锚,以保证打桩船安全。

钢管桩沉桩后,由于水位差大,桩身自由长度较长、水流较快,为了确保桩位及后期施工平台的稳固,在钢管桩沉放完毕后,及时焊接钢横撑对钢管桩进行加固,并在钢护筒顶口两侧焊接牛腿、架设I36a,作为钢管桩的加固措施以及上部结构施工时的承重结构。

3.2 钻机选型

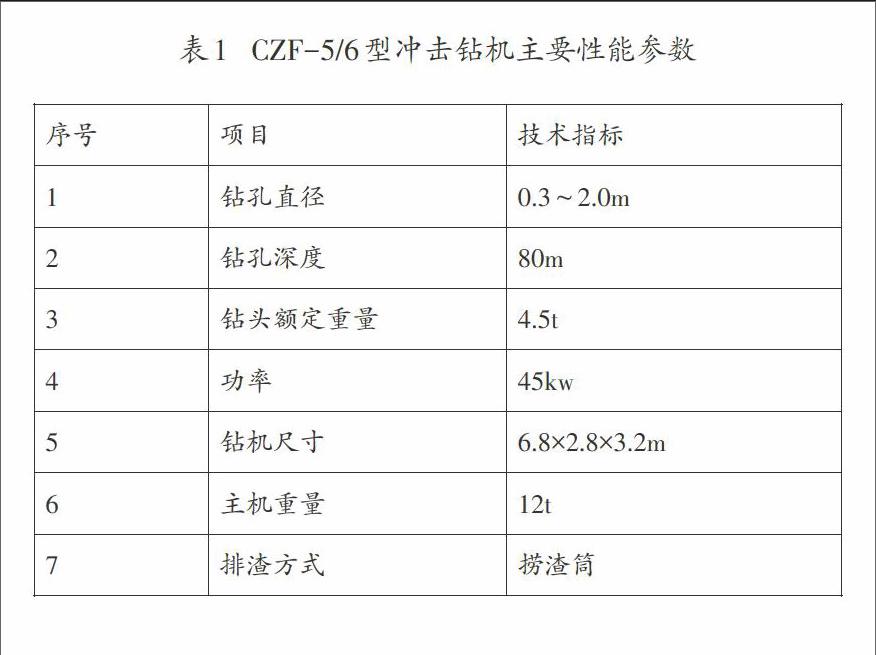

根据钻孔灌注桩和嵌岩桩直径、深度、工程量和施工进度要求,本工程选用8台CZF-5/6型冲击钻机冲击嵌岩成孔。CZF-5/6型冲击钻机(如图3),主要性能参数见表1。钻头采用“空心锤”以便于冲击时提高进尺的效率,该锤直径为1400mm,前段设置一个长600mm、直径600mm的导向头,钻头总长4.2m,重4.5t,定制加工、整体铸造,如图4。

3.3 冲击成孔

钻机就位后,将钻机调平并对准孔位,钻机底部垫实、稳定、平整,钢丝绳与桩架上吊滑轮在同一垂直线上,启动卷扬机将锤头吊起,徐徐放进护筒内。

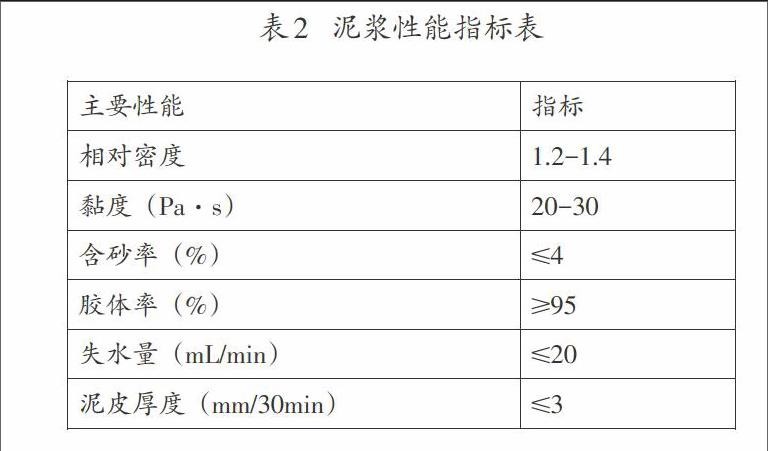

在开钻之前先向孔内投放黏土,直接用钻头冲击搅拌造浆,泥浆有关性能指标见表2。

同时,在冲击成孔过程中,根据不同的深度设置不同的冲击行程,在出护筒口2m范围内采取手动低冲程(0.4m/击)并降低冲击频率慢速进行冲击;在出护筒口2m范围外后方可采取正常冲击行程(0.7m/击)进行钻孔。

清孔时,采用Ф400mm掏渣筒,尽量清除大颗粒沉渣,同时,辅以泥浆循环桶,以减少泥浆的稀释;捞渣过程加强泥浆性能的检测,当发现泥浆性能不满足相关要求时,要及时造浆,确保护壁效果。

3.4 验孔及清孔

钻到设计位置后,进行孔径、孔深、孔位、倾斜度等的检查,保证桩孔垂直和孔径满足设计及规范要求,达到设计要求后,迅速清孔,不得停歇过久使泥浆、钻渣沉淀增多,造成清孔工作的困难。

清孔采用捞渣筒清孔,在清孔排渣时,必须注意保持孔内水头高于江面不小于1.5m。捞渣筒捞完以后,再次投入黄泥或袋装水泥造浆,调整孔内泥浆相对密度控制在1.10~1.20,粘度20~22s,含砂率4%~6%后,继续捞渣2-3筒。

3.5 钢筋笼工程

制作钢筋笼时,按照设计尺寸做好定位圈钢筋,标出主筋位置,然后将主筋依此点焊在加劲筋上,确保主筋与加劲筋互相垂直、不变形,箍筋与主筋采用“梅花”跳焊,确保钢筋笼牢固。加工完毕,钢筋笼做好编号,再将钢筋笼按编号逐节吊至存放场地存放。

安放钢筋笼时,声测管与钢筋笼固定采用铁丝十字型绑扎,间距2m,防止声测管松动;钢筋笼外侧设置控制保护层厚度的垫块,其间距竖向为2米,横向圆周不少于4处。

3.6 砼导管安放及砼施工

砼导管采用丝扣连接,安放导管前需进行水密性试验,安放时要求垂直快速,安装前要求认真检查各接口处橡胶垫圈,确保防水密封。同时,丝扣要求上紧,导管底标高要求控制在距桩底标高以上30~50cm处,并要求导管居中。嵌岩桩砼采用固定泵进行水下砼施工。

3.7 施工中常见问题及处理方法

3.7.1 对于穿孔情况的处理

首先应尽量避免出现穿孔的情况。对于大水位差、裸岩地质上的沉钢护筒,由于护筒外水头压力大、入岩深度浅等客观原因,在沉钢护筒的过程中即应以贯入度控制沉桩施工,本工程施工中根据现场的地质情况,贯入度在D100锤二档能量下控制在6mm/击,取得了较好的效果。

其次在钻进过程中,在出护筒口2m范围内采取手动低冲程(0.4m/击)并降低冲击频率慢速进行冲击;在出护筒口2m范围外后方可采取正常冲击行程(0.7m/击)进行钻孔。若发现桩底确实存在“穿孔”的情况時立即停止钻进,下放导管,浇筑低标号混凝土,一般要求混凝土灌至超出护筒底部1m,待混凝土达到一定的强度与周围岩基紧密结合后,重新投入黄泥,造浆冲孔。

此外,在混凝土浇注时,为了防止发生穿孔现象,在护筒内水位上升过程中,应适当放慢浇筑速度和减少导管埋深(但导管埋深不得小于2m),如果有必要,可以先暂停几分钟再继续浇筑;同时应加强对护筒内混凝土面深度的测量,并与理论计算上升高度进行校核,若发现问题,及时进行处理。

3.7.2 对于塌孔情况的处理

在钻孔过程中或成孔后均有可能发生塌孔现象,产生塌孔的原因分析如下:①泥浆性能不好,稠度低,没有形成良好的护壁;②在施工过程中,冲孔钻机摆放过于集中导致冲击力传至相邻孔导致塌孔。

针对上述原因,在施工过程中应控制好泥浆性能指标,清孔时采用泥浆循环桶,减少因捞渣清孔带来的泥浆稀释效果;在钻机就位时,遵循“梅花形”的原则,尽量减少冲孔时钻机之间的相互扰动。

3.7.3 斜孔情况

导致斜孔的原因有:①钢管桩沉桩时倾斜度较大;②地层软硬不均;③钢管桩底口变形。

针对上述原因,钻进过程中应注意观察钢丝绳位置,如果钢丝绳偏离桩中,说明嵌岩芯柱可能倾斜;如果发现钢丝绳左右摆动幅度较大,说明地层有可能软硬不均或钢管桩底口有可能变形。

遇到底层软硬不均或钢管桩底口变形时:若钢丝绳位置偏离钢管桩中心不大,继续钻进,若偏离较大,回填块石后,适当加大冲锤直径,同时放慢钻进速率,尽量将芯柱矫正。

遇到钢管桩倾斜较大时,采用放慢冲击频率,适当加大冲锤直径,使芯柱和钢管桩倾斜度基本一致,一般不会影响钢筋笼下放和导管安装。

4 结语

根据我们对大水位差情况下钢管嵌岩桩施工工艺的研究及采取的相关措施,本工程码头嵌岩灌注桩施工质量得到了很好的控制,根据超声波检测结果,120根桩经超声波检测均为Ⅰ类桩;此外进度上比预计工期提前了1个月,为项目部节省管理成本约10万元,符合我国建设投资节约型、环境友好型社会的要求,对今后从事大水位差钢管嵌岩桩施工有显著的指导意义。

参考文献:

[1]港口工程嵌岩桩设计与施工规程(JTJ285-2000)[S]

[2]水运工程质量检验评定标准(JTS257-2008)[S]

[3]徐维均主编.桩基施工手册[M].人民交通出版社.2007-12