钨清液萃取导流筒搅拌槽三维流场数值模拟

王 亮,龚姚腾

(江西理工大学 机电工程学院,江西 赣州 341000)

搅拌混合设备广泛应用于化工、食品、冶金等行业,通过搅拌桨的旋转向搅拌槽内输入机械能,其主要目的就是将原料进行混合,这其中涉及了动能、热量、质量的传递和物质之间的化学反应[1-3]。搅拌槽的内部结构形状是影响流场分布的一个非常重要的因素[4]。随着计算流体力学的发展,可通过CFD数值模拟的方法来获得搅拌槽内部结构改变带来的流场变化,目前为止国内外对导流筒搅拌槽的相关研究还较少。陈强对不同导流筒结构的调浆搅拌槽流场分析[5],发现无导流筒搅拌槽没有有效强制结构,存在大量径向流,无法使更多的矿浆参与到轴向流动中,即有效功率不能充分利用。王立成对带导流筒搅拌槽中液-固-固三相流场的试验与模拟研究[6]发现设置导流筒能很好地控制流型使速度分配更加均匀,同时对于PTD桨在设置导流筒后能够缩短混合时间。研究主要对钨清液萃取搅拌槽内加入导流筒以及不同结构参数下的导流筒搅拌槽内混合过程进行数值模拟,并对所研究的钨清液萃取搅拌槽提出搅拌结构参数的优化改进建议。

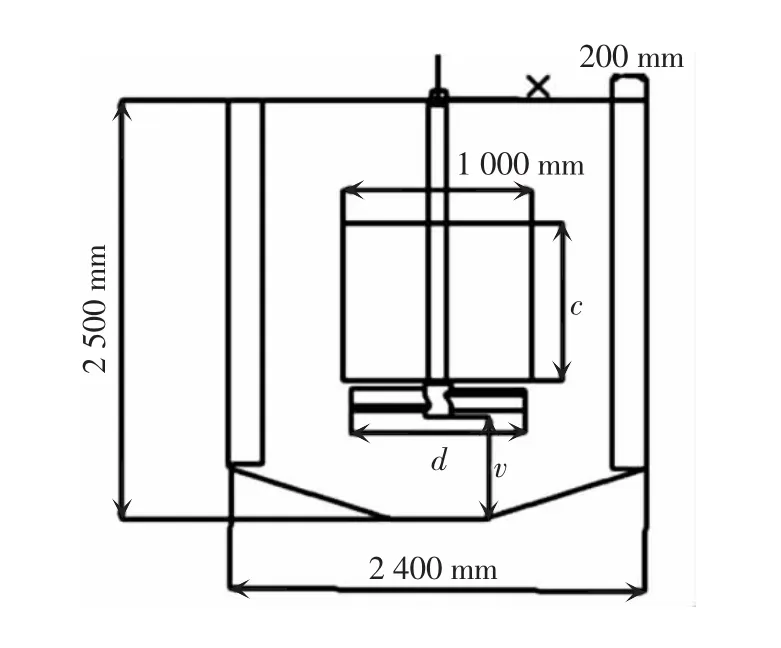

图1 导流筒搅拌槽内部结构图Fig.1 Internal structure of guide tube stirred tank

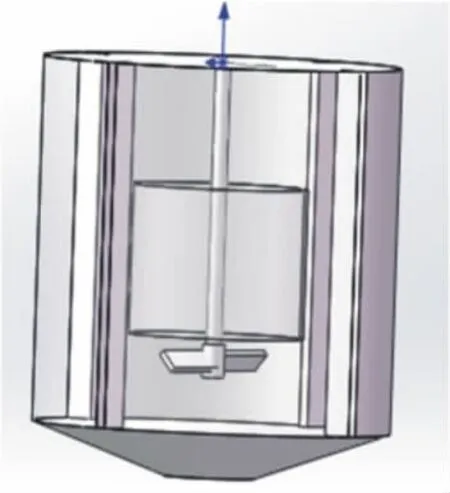

图2 导流筒搅拌槽三维结构图Fig.2 Three-dimensional structure diagram of guide tube stirred tank

1 搅拌槽的物理模型及物料属性

1.1 搅拌槽的物理模型

以实际工程模型为基础,搅拌槽容积设计为10m3。带导流筒搅拌槽结构如图1所示,导流筒搅拌槽三维结构如图2所示。搅拌槽直径D=2400mm,槽高H=2 500mm,内部加设4块挡板,挡板距离槽壁200mm,搅拌桨叶为单层折叶v=45°,搅拌轴直径50mm,搅拌桨叶直径d=1 000mm,桨叶距离槽底c=600mm,导流筒直径为1 100mm,导流筒高h=900mm,转速为200 r/min。实际应用过程中设备效率偏低,需要改进结构参数,提高混合效率,选取叶片角度v,导流筒高度h,作为试验研究变量。

1.2 物料属性

研究对钨清液萃取槽进行三维流场数值模拟,根据冷模试验物系的选择原则,液相的黏度和密度都要与真实物系相近,这里选用甘油和水的混合溶液作为工作介质,测得甘油水溶液密度为1 148.3 kg/m3,黏度μ=0.00641Pa·s。

2 数值模拟结果及分析

2.1 导流筒对搅拌槽流场作用

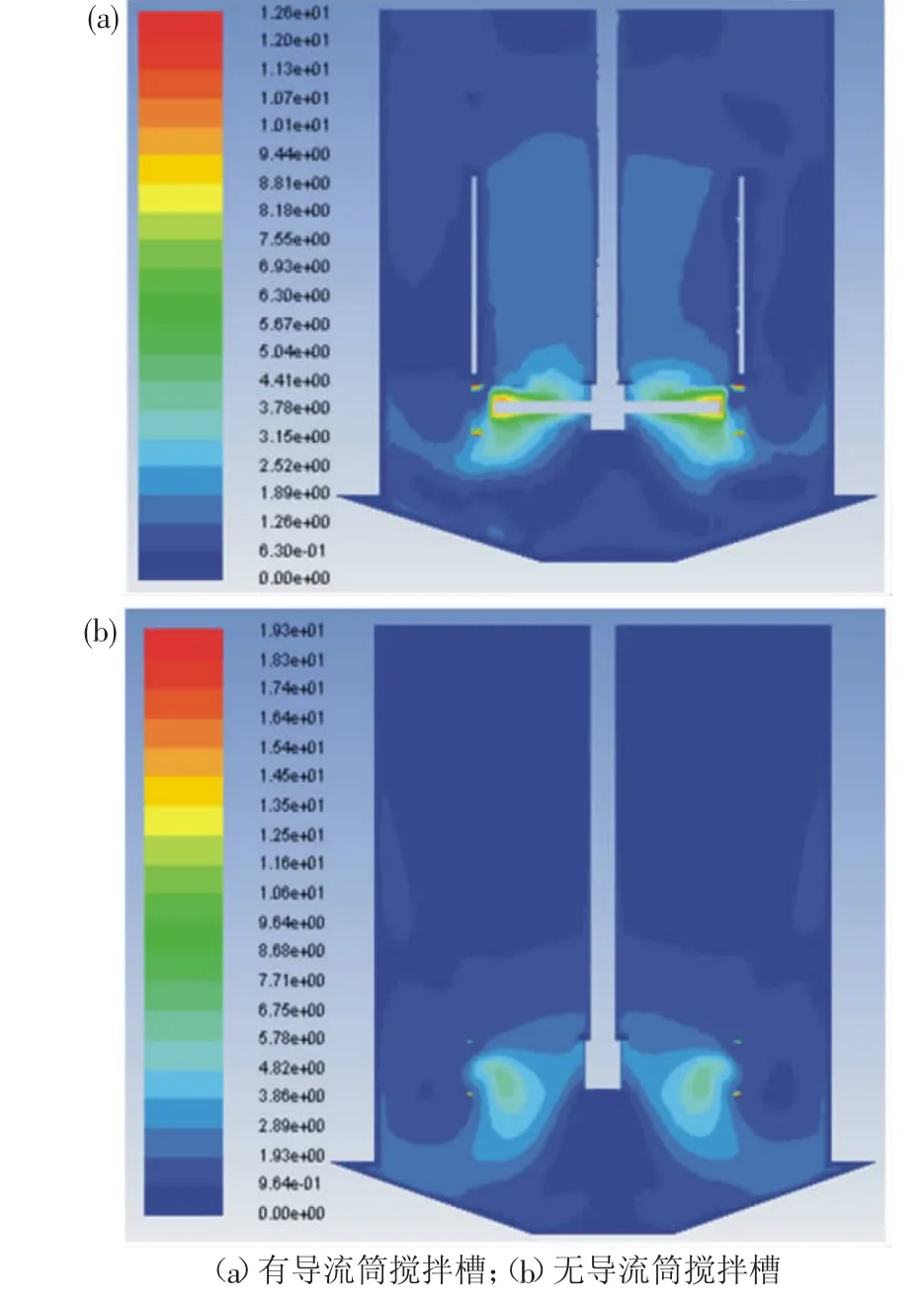

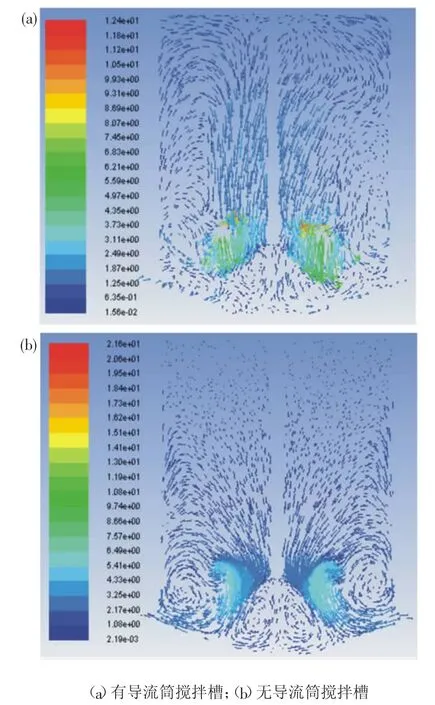

在机械混合设备中,通过转动的搅拌桨将机械能转换为流体的动能,搅拌槽内部结构对槽内流场分布影响较大。槽内流体速度主要分为轴向速度和径向速度。轴向速度在混合过程中使搅拌槽底端的料液翻转到上部起到主要作用。图3为有无导流筒的搅拌槽在z=0中心界面的速度云图。

图3 搅拌槽内z=0中心界面的速度云图Fig.3 Velocity cloud diagram of z=0center interface in the stirred tan k

在搅拌槽内相关参数相同的情况下,观察比较搅拌槽内有无导流筒的流场变化情况。从图3可以看出当搅拌槽内加入导流筒后,桨叶上方的料液在导流筒内集中混合,混合较为剧烈。同时搅拌槽上部和下部循环流动区域较大,而无导流筒搅拌槽的上半部分流体运动缓慢,轴向速度较小。导流筒的加入不仅可以使料液在导流筒内集中剧烈混合,还有助于搅拌槽上下部分的流体循环流动,产生的轴向速度较大,加强了搅拌槽底部流体运动,改善了搅拌槽内流场的均匀性。

为了更进一步观察导流筒的加入对搅拌槽内流场的变化,还分析了搅拌槽内有无导流筒在z=0中心界面的速度矢量图(见图4)。

图4 搅拌槽内z=0中心界面的速度矢量图Fig.4 Velocity vector diagram of z=0 center interface in the stirred tank

观察图4(a)可以看出桨叶附近的流体运动速度较快,搅拌桨叶是向下排液方式,在导流筒搅拌槽内上部区域的流体向下流动进入导流筒内,在导流筒内进行集中剧烈混合,同时桨叶的转动在导流筒内产生一定的吸力,加快了导流筒内的流体向下流动,在桨叶向下排液的作用下,碰到搅拌槽底部转为向上流动,从导流筒外向上流动到搅拌槽上部,再进入导流筒内进行循环流动。在流体向上运动的过程中,轴向速度逐渐减小,部分流体转向碰到导流筒外壁后向下从新进入桨叶附近区域,在桨叶的作用下进行下一次循环流动。而无导流筒的搅拌槽内流场不均匀,由于没有导流筒的存在,搅拌槽内的流型不能确定,虽然槽壁的挡板可以减少“涡流”的存在,但是从图4(b)可以看出桨叶向下排出的流体碰到槽底以后发生转向,在向上运动的过程中由于自身重力和外界阻力导致速度逐渐减小很快再次发生转向,甚至搅拌槽下部在桨叶与槽壁之间形成“涡流”,同时搅拌槽上部的流体混合缓慢,搅拌槽内流体整体的轴向速度较小,不利于搅拌槽上下部分的流体混合。

2.2 导流筒搅拌槽内不同结构参数流场流动特性研究分析

采用控制变量法对叶片角度v,导流筒高度h两个变量进行研究。各变量的选取值以实际应用中的尺寸为基础,并结合文献[7]的变量参考公式,在规定范围内对每个变量选取四组数据,不同叶片角度(30°、45°、50°、65°),不同导流筒高度(850mm、900mm、950mm、1 000mm),模拟分析各变量对导流筒搅拌槽内流场影响。

2.2.1 速度场分析

通过计算机模拟搅拌槽内液体流动情况是分析搅拌过程中的关键,了解各种结构参数的变化对液体流动规律的影响,有利于对搅拌设备的优化改进提供指导和借鉴。

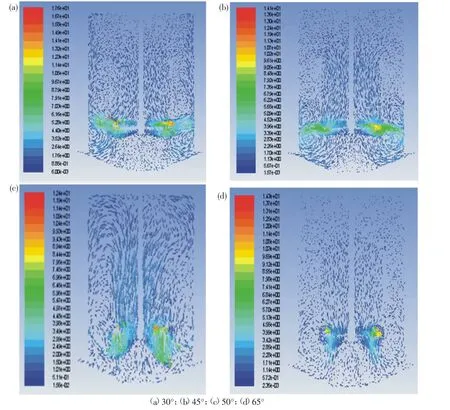

叶片角度对速度的影响。图5和图6是不同叶片角度的搅拌槽中,在z=0的中心截面速度矢量图和速度云图,除叶片角度不同外,其他参数相对原始搅拌槽不变,折叶角度45°为原始桨。图5和图6从(a)~(d)分别为折叶角度 v=30°、45°、50°、65°中心截面处的速度矢量图和速度云图。

图5 不同角度下z=0截面处的速度矢量图Fig.5 Velocity vector diagram of z=0 section at different angles

利用Fluent软件提供的图形工具可以很方便得到流场分布情况。从图5可以看到在搅拌槽中旋转对流体形成对称的上下回流,促进混合效果,在桨叶端处速度明显较周围大,以搅拌轴为中心,同一桨叶两端的速度场近似对称,这是由搅拌桨的对称性和转速的恒定性引起的。由于导流筒引导液体流入和流出,减小了液体的径向速度,增强了液体轴向速度,使搅拌槽内的液体都可以通过导流筒内的强烈混合区域,使液体在导流筒内的混合更加强烈,同时加强了搅拌槽内底部和顶部液体的流动,使搅拌槽内流体的循环流动更加明显,使整个搅拌槽内物料的混合更加均匀。通过速度矢量图可以看出搅拌桨的转动使液体在搅拌槽内形成一个轴向循环,液体由桨叶下方在导流筒外从搅拌槽底部运动到液面,桨叶的旋转在导流筒内产生负压,从而使搅拌槽顶部液体再集中通过导流筒混合回到槽底。通过矢量图看出随着桨叶的角度增加,搅拌槽内的轴向速度加强,桨叶的排液方式由径向渐渐转化为轴向排液,加强了搅拌槽内的上下循环流动,当桨叶角度v=50°时,搅拌槽内流体循环最为明显,当桨叶角度继续增大至65°时,搅拌槽内整体轴向循环减弱,搅拌槽底部和顶部的液体也不能得到很好的混合,另外随着桨叶角度增加至65°,由于轴向速度减小,搅拌槽底部在桨叶与槽壁之间出现了“打旋”现象,不利于搅拌槽中的整体混合。

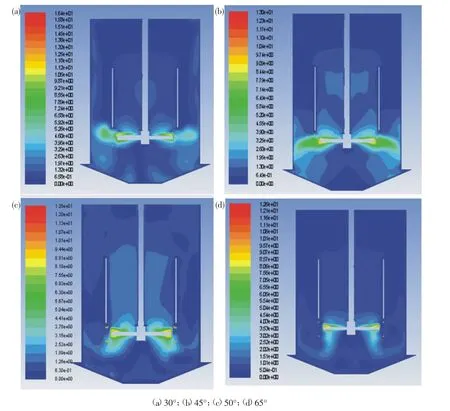

图6直观清楚地描绘出角度变化对搅拌槽内整体速度分布的影响,随着折叶角度的增加至50°,搅拌槽内的整体轴向循环流动加强,桨叶下方的流体速度增大,桨叶向搅拌槽壁流体扩散能力加强,若桨叶角度继续增加至65°,槽内流体整体循环能力减弱,桨叶向槽壁流体扩散范围减小,槽底和槽顶的流体不能得到较好的流动。

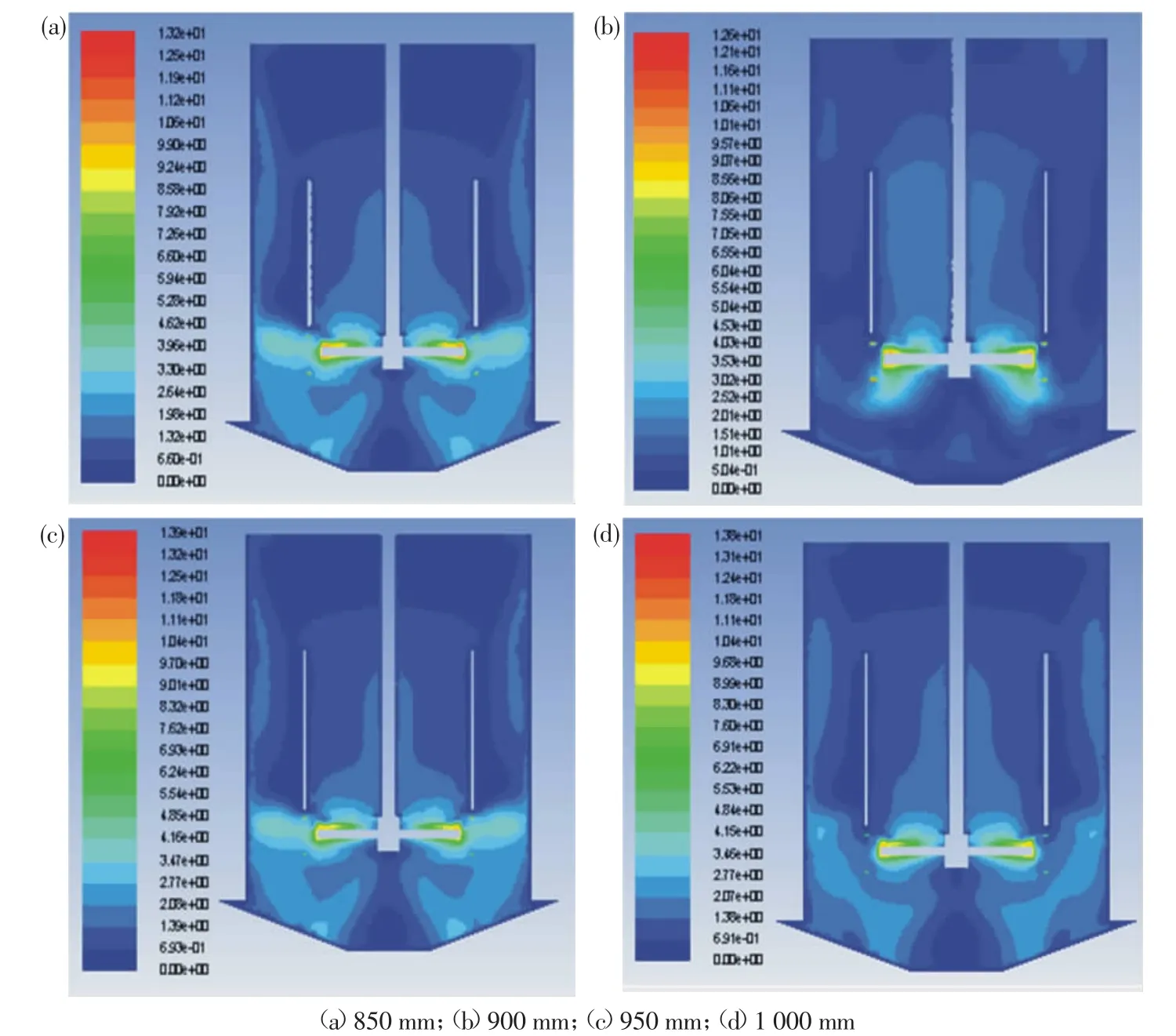

导流筒高度对速度场影响。初始导流筒高度为900mm,桨叶其他尺寸不变,图7分别是不同导流筒高度的搅拌槽内速度云图。导流筒高度从图7(a)~(d)分别为 850mm、900mm、950mm、1 000mm。

图6 不同角度下z=0截面处的综合速度云图Fig.6 Comprehensive velocity cloud diagram of z=0 section at different angles

通过图7可以看出,当导流筒高度不同时,搅拌槽内桨叶下方整体流场相似,流体从导流筒外流向液面,当导流筒过低时不能有效加强槽底和槽顶的液体流动,当导流筒过高时,流体向上流动时不能达到导流筒入口,进而不能通过导流筒内强烈混合,适合的导流筒高度,有助于更多的流体进入导流筒内,配合搅拌桨旋转产生的负压作用,让更多的流体通过导流筒入口,进入在导流筒内强烈混合,再由桨叶向下排出,加强了搅拌槽内的轴向循环流动。

图7 不同导流筒高度z=0截面处的综合速度云图Fig.7 Comprehensive velocity cloud diagram of z=0 section at different guide tube height

2.2.2 时均速度分布

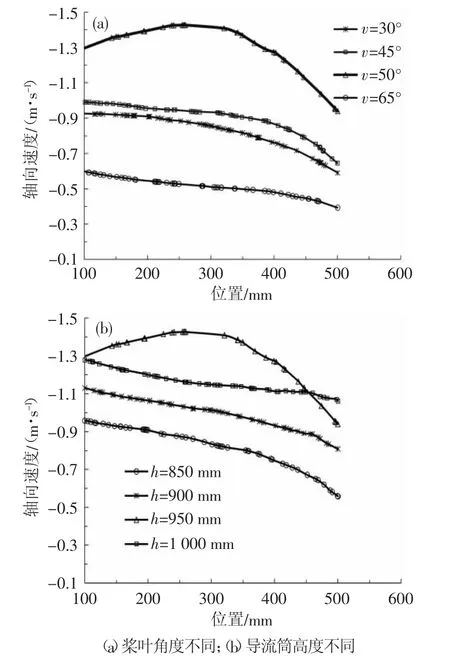

为了进一步研究搅拌槽内流动特性,分析不同参数变化下对搅拌槽内速度的影响,由于搅拌槽内整体流场分布呈轴对称分布,在此选取一侧作为分析,在导流筒入口上方取一条与液面平行的直线(z=0mm,y=-650mm,x=100~500mm),当桨叶角度 v和导流筒高度h不同时,其他参数与初始桨叶尺寸相同,在相同的转速下导流筒内产生的负压是不同的,同时桨叶角度的不同对搅拌槽内的轴向速度影响不同,导流筒入口的速度与桨叶产生负压和搅拌槽内的整体轴向速度有关。入口速度越大,搅拌槽内的混合更为剧烈,整个搅拌槽内的轴向循环更好,同时也使搅拌槽内混合更充分。图8为导流筒入口处的轴向速度变化图。

图8 导流筒入口处轴向速度变化图Fig.8 Axial velocity variation at the entrance of the tube

图8(a)为桨叶角度不同时导流筒入口处的轴向速度,当v=65°时入口处的速度整体趋势较低,搅拌槽内轴向循环较弱,桨叶上部负压较低;而当v=50°时导流筒入口处速度整体较其他桨叶角度大,此时流体向下速度大,搅拌槽内整体循环强,同时搅拌槽内的混合也更强烈。图8(b)为不同导流筒高度时入口处速度变化,如果导流筒过高,槽底的流体不易上升达到导流筒上部入口面,难以越过导流筒,影响搅拌槽内外的整体轴向循环。当h=850mm时导流筒入口处的速度较弱,可能是由于导流筒的高度降低,流体未达到选取的直线所在平面就从导流筒回到槽底;当h=950mm时,导流筒入口处的流体轴向速度较大,有利于搅拌槽内流体的整体循环流动。

2.3 搅拌功率与混合效率的计算与分析

搅拌功率是设计、研究及评定一个搅拌系统的重要标准之一,搅拌功率的高低反映了一个搅拌系统能耗的大小。概括为单位时间内搅拌桨以恒定转速在搅拌槽中进行搅拌并使槽内流体以一定方式流动的功率。搅拌功率的影响因素有很多:搅拌桨直径d、转速n、内部流体介质的密度ρ和黏度μ、搅拌槽的形状和尺寸等,本研究对功率的计算选用了一种适合本设计的功率准数计算方法。按照应变测量计算法,通过测量扭矩进而计算得出搅拌功率,公式如式(1)所示[8]。

式中:M 为扭矩,N·m;n 为转速,r/min。

通过ANSYS中的流体软件FLUENT中的“Report”→“Forces”→“Moments”即可得到扭矩值,将扭矩数值代入计算公式经过计算可得不同搅拌槽参数下的搅拌功率。

混合效率作为评价搅拌混合设备的重要指标,通常情况下用单位体积混合能Wa来表示混合效率。单位体积混合能考虑功耗与时间对搅拌设备的影响,表示搅拌桨在恒定转速下将单位体积的料液搅拌混合至所需要的均匀效果消耗的能量。在相同的流体介质情况下,单位体积混合能越小,混合效率越高。利用示踪剂法在搅拌槽内设置监测点,把搅拌槽内各区域达到稳定浓度所需时间作为最终混合时间,单位体积混合能Wa是单位体积搅拌功率Pb与最终混合时间θt的乘积,计算公式如式(2)所示。

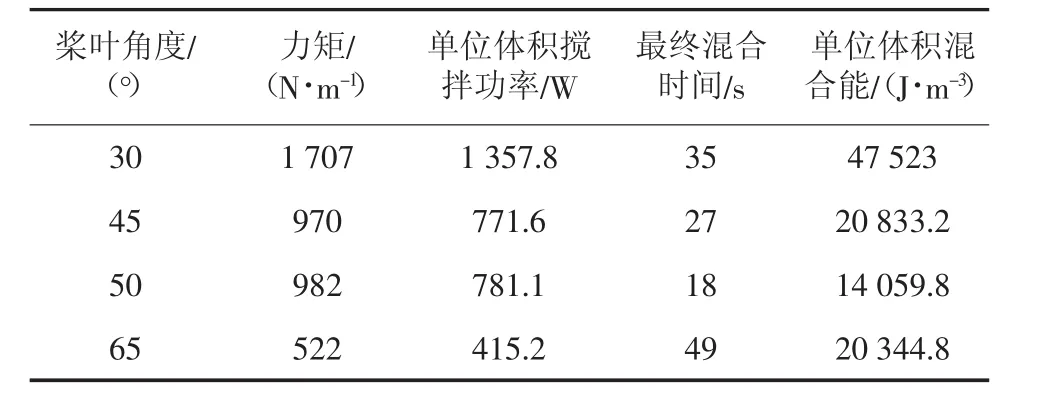

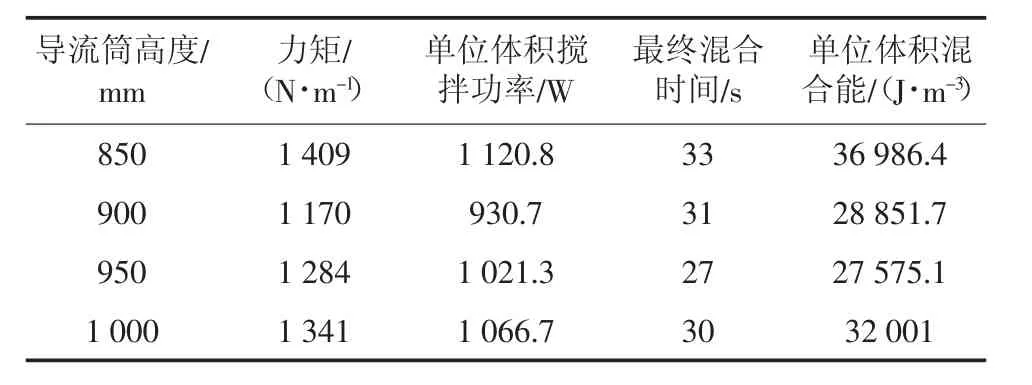

试验使用的导流筒搅拌槽有效容积为10m3。通过计算得到不同变量下的单位体积混合能如表1、表2所示。

通过表1可以看出当桨叶角度为30°时,此时搅拌桨主要径向排液方式,搅拌槽内轴向循环较弱,搅拌功率消耗较大,单位体积混合能较高。当桨叶角度为45°和50°时搅拌功率变化不大,而单位体积混合能变化较大,由于单位体积混合能越小,混合效率越高,所以当桨叶角度为50°时有助于提高搅拌槽内混合效率。

通过表2可以看出随着导流筒高度的增加,搅拌功率整体变化不大,波动范围较小,当导流筒高度为950mm时单位体积混合能最小,有助于提高搅拌槽内混合效率。

表1 不同桨叶角度下的单位体积混合能Tab.1 The unit volume mixing energy of different blade angle

表2 不同导流筒高度下的单位体积混合能Tab.2 The unit volume mixing energy of different guide tube height

3 结论

研究主要利用计算流体动力学软件(CFD)对钨清液搅拌槽内有无导流筒以及导流筒搅拌槽内不同桨叶角度、不同导流筒高度的三维流场进行模拟,得出以下结论:

(1)利用数值模拟的方法对搅拌槽内有无导流筒的流体流动特征进行分析,充分了解导流筒对搅拌槽的影响,流体在导流筒内集中剧烈混合,同时加强了搅拌槽内上下部分的流体流动,确定了搅拌槽内流体的轴向循环流动,使搅拌槽内的流场分布更加均匀。

(2)不同的搅拌桨折叶叶角度对整个搅拌槽内轴向循环流动影响较大,桨叶角度过小时转动引起周围流体运动的范围扩大,径向速度较大,但是轴向速度较小,不利于搅拌槽内轴向循环流动,同时搅拌功率消耗也较大。当桨叶角度为50°时不仅搅拌功率较低,而且增加了轴向循环流动,还可以增大导流筒内负压,使导流筒入口的流体速度增大,提高导流筒搅拌槽内的混合效果。

(3)导流筒的高度对搅拌槽内轴向循环流动以及导流筒内的混合强度都有影响,导流筒过高时,搅拌槽下部的流体在导流筒与槽壁之间向上流动还未到达导流筒入口处已经发生转向,进而影响到导流筒入口处的流体速度,减弱了导流筒内流体的混合强度,同时也减弱了搅拌槽内轴向循环流动。当导流筒过低时又不能加强槽底和液面之间的流体流动,影响导流筒在搅拌槽中的作用。当导流筒高度为950mm时,导流筒入口处的流体轴向速度较大,搅拌槽内整体混合效率较高。

(4)在钨清液搅拌槽内加入导流筒不仅可以使料液在导流筒内集中剧烈混合,还有助于搅拌槽上下部分的流体循环流动。进一步对导流筒搅拌槽内不同结构参数的流场流动特性分析,当桨叶角度为50°,导流筒高度为950mm时能够在搅拌功率变化不大的情况下提高混合效率。

[1] 赵秋月,张廷安,刘 燕.高效澄清萃取槽内搅拌对液液分离特性的影响[J].高校化工工程学报,2014,28(3):530-534.ZHAO Qiuyue,ZHANG Tingan,LIU Yan.Effect of stirring on liquid-liquid separation in modified mixer-settlers[J].Journal of Chemical Engineering of Chinese Universities,2014,28(3):530-534.

[2] ZHONG C H,CHENG W,YIN Q,et al.Extraction separation of rare earth with a novel USE extractor[J].Journal of Rare Earths,2010,28(12):504.

[3] 齐娜娜,吴桂英,王 卉,等.半圆管曲面涡轮搅拌槽内混合特性的数值模拟[J].化工学报,2010,61(9):2306-2313.QI Nana,WU Guiying,WANG Hui,et al.CFD simulation of mixing characteristics in stirred tank by Smith turbine[J].Journal of Chemical Industry and Engineering(China),2010,61(9):2306-2313.

[4] 逄启寿,罗 松,徐 金.直斜组合桨叶片不同位置顺序的流场数值分析[J].机械设计与制造,2016(4):234-237.PANG Qishou,LUO Song,XU Jin.Numerical simulation of flow field in straight and inclined impeller blades in different position sequence[J].Machinery Design&Manufacture,2016(4):234-237.

[5] 陈 强,张建辉,董干国,等.不同导流筒结构的调浆搅拌槽流场分析[J].有色金属(选矿部分),2014(6):75-79.CHEN Qiang,ZHANG Jianhui,DONG Ganguo,et al.Flow field analysis of stirred pulp-mixing tank with different draft tubes[J].Nonferrous Metals Mieral(Processing Section),2014(6):75-79.

[6] 王立成.带导流筒搅拌槽中液-固-固三相流场的实验与模拟研究[D].天津:天津大学,2010.WANG Licheng.Experimental and simulation study of liquid-solidsolid three-phase flow field in the mixing tank of the guide tube[D].Tianjin:Tianjin University,2010.

[7] 陈志平,章序文,林兴华.搅拌与混合设备设计选用手册[M].北京:化学工业出版社,2004:109-115.

[8] 逄启寿,徐 金,王海辉,等.搅拌桨结构参数对混合效率的影响[J].中国钨业,2016,31(4):73-77.PANG Qishou,XU Jin,WANG Haihui,et al.Effects of structure parameters of stirring paddle on mixing efficiency[J].Tungsten Industry in China,2016,31(4):73-77.