基于虚实结合模式的采油OTS系统设计及应用

曲本全张忠涛李 芳朱晓虎黄 易赵冬旭韩俊腾苑得鑫

(1.中国石油大学石油工业训练中心,山东青岛266580;2.新疆石油技师学院,新疆克拉玛依834007)

基于虚实结合模式的采油OTS系统设计及应用

曲本全1,张忠涛2,李 芳2,朱晓虎2,黄 易2,赵冬旭1,韩俊腾1,苑得鑫1

(1.中国石油大学石油工业训练中心,山东青岛266580;2.新疆石油技师学院,新疆克拉玛依834007)

针对采油操作员工传统培训方式存在的弊端,提出一种基于虚实结合模式的新型培训理念,即将物理模型仿真技术、计算机虚拟仿真技术、DCS控制技术、多媒体网络技术引入到仿真培训系统中,从视觉、听觉、触觉及交互体验等多重角度为学员提供沉浸式井场虚拟实境,通过系统软、硬件建设,形成功能完备、特色鲜明的采油操作员工仿真培训考核平台。重点介绍采油操作员工培训系统的总体架构、关键技术及现场应用。实际应用效果表明,该系统能够有效提升采油操作人员的培训质量,降低培训成本,具有很强的现实意义和应用价值。

工业训练; 仿真培训; 虚拟现实; 采油操作人员; 现场应用

油气开发工艺复杂,工作量大,且具有高风险,因此对生产作业人员的操作水平和应对紧急情况的处置能力提出了较高要求。以往,对采油工的培训主要采用现场讲解方式,该方式危险性大、投入成本高、耗时多、灵活性差,且缺乏评价考核机制,无法适应现代培训的需要。为解决传统培训方式的弊端,同时保证对真实现场环境和实物操作手感的模拟,结合物理仿真和计算机仿真的优势,开发了采油操作员工培训(Operator Training Simulator)系统。

OTS系统是将计算机技术、系统控制技术、硬件技术及工业流程相结合而形成的一种新型培训系统,在国内起步较晚,但发展迅速,且有愈加精细化、完善化、智能化和集成化的趋势[1-2],已在电力、航空、化工等领域中逐步应用,取得了良好的效果,具有广阔的发展前景[3-7]。本文建立的采油OTS系统具有3个方面的重要创新。(1)采用虚实结合模式设计,通过实物操作模型、DCS控制系统以及3D仿真模拟软件的相互结合,建立采油工艺现场交互式虚拟现实环境;(2)在系统不进真实物料且保障培训安全的前提下,实现仿真操作流程与真实操作完全相同,所有虚拟仪表的特性参数与现场实际完全一致; (3)能够主动设置故障及事故项目,有针对性地训练学员处理紧急情况、排除现场故障的能力。同时,该系统提供了完整的离线交互式学习考核软件,为学员线下自学及协同操作提供了软件平台。

采油OTS系统已在中国石油新疆油田公司投入使用,下面将重点介绍采油OTS系统的系统设计、关键技术及现场应用情况。

1 系统总体设计

采油OTS系统包括在线实训系统和离线实训系统两大组成部分。在线实训系统是基于硬件设备和仿真软件相结合的半实物系统,离线实训系统是纯软件仿真系统。总体结构如图1所示。

图1 采油OTS系统总体结构Fig.1 The overall structure of oil OTS

1.1 在线实训系统

在线实训系统由实物仿真模型、仿真中控室、DCS控制系统及在线仿真软件模块组成。

1)实物仿真模型。根据油田现场所采用的实际设备,按照一定比例进行微缩制造或改造形成实物仿真模型,包括各类实物设备、阀门、模拟仪表等。实物设备是采油OTS系统在线培训的可操作部分,学员通过操控设备模型,获得真实的操作手感,掌握操作方法,提升操作水平。模拟仪表用来显示设备操作后参数的变化,各类参数与实际一致。依托实物仿真模型,通过工艺配管,可实现人工举升采油、自喷采油、注水工艺、计量工艺等现场生产工艺流程的模拟操作训练。

2)DCS控制系统及仿真中控室。DCS控制系统包括控制柜、工程师站、操作员站、教师站、通讯网络、DCS系统软件及其他辅助设备。DCS控制系统网络架构如图2所示,利用DCS系统,可对整套培训装置进行数据采集、设备监控、参数调节以及信号报警,实现与油田现场工艺流程一致的动态实时控制[8-10]。仿真中控室在架构和功能上再现油田现场中控室,是生产过程仿真模拟的指挥中心,学员可在中控室内即可进行采油工艺中的全部流程控制操作。

图2 DCS控制系统网络架构Fig.2 Framework of distributed control system in oil OTS

3)在线仿真软件。包括三维同步跟踪软件及数据库。在底层数据驱动和设备状态改变的触发下,三维同步跟踪软件可以对仪表数值变化、设备内部流体反应现象等做实时的三维动画跟踪演示,使操作过程及现象直观显示。虚实结合的操作及演示方式为学员提供了沉浸、交互、想象的立体式实训空间。

1.2 离线实训系统

离线实训系统为学员学习相关工艺及设备提供了完备的平台,重在通过交互式虚拟操作使学员明确岗位职责及操作规程,包括离线实训室硬件设施和离线仿真软件系统。

1)离线仿真室。配备服务器、教师机、学员机及大屏幕投影系统,将采油OTS离线仿真软件安装在计算机上,实现不同技术级别采油员工所有操作项目和故障处理项目的离线教学、三维仿真训练及考核功能。

2)离线仿真软件系统。该系统将三维仿真、数据库、多媒体网络等技术相结合,建立了一套能提供采油员工操作培训、故障模拟与处理、应急预案与演练,系统考核与分析等多重功能的综合性软件平台。

①综合知识培训模块。该模块提供了丰富的视频学习资源,通过自主开发的教学动画,生动、形象地讲解采油相关工艺流程及设备的结构原理、操作过程、注意事项及风险分析。

②交互动画训练模块。该模块建立与现场环境、工艺设备一致的三维场景,根据操作项目及故障处置项目的培训规程,开发相应的交互式操作动画。学员通过选取角色、操作对象及操作指令等方式进行场景漫游及三维交互操作,并演示操作结果,分为引导模式、训练模式和考核模式。

③应急演练模块。该模块以现场应急预案为蓝本,按照事故应急流程,实现单人全角色、多人多角色应急培训。学员可通过角色选取、角色指令进行流程化训练,也可根据不同的角色进行联机操作,实现多人协同培训。

④学习管理与考核模块。该模块包括后台管理端和学生端,后台管理端主要包含教学管理、学习资源管理、学习过程监控、考试及成绩管理等功能。学生端包含资源学习、练习、考试和成绩查询等功能。

2 关键技术及实现

2.1 机理建模技术

为保证实训安全,采油OTS系统中所有实物仿真模型均无实际介质流通,在操作培训过程中无法产生与现场一致的物理、化学参数,因此,必须建立准确的数学模型,才能保证各类参数模拟的精度。一般而言,建立仿真模型有三种方法,一是基于物理、化学规律的机理建模法,二是基于数据统计的统计建模法,三是二者结合的混合建模法。由于机理建模方法能够揭示事物的内在规律,保证系统运行的可靠度,因此,采油OTS仿真模型采用了严格基于物理过程的机理建模法[11]。对热工参数的计算遵守质量守衡、能量守衡、动量守衡三大定律,对管路以及设备系统利用图形建模工具建模,详细计算流体流网动态,实时求解各物理参数,泵的特性曲线采用多项式拟合。基于力学、传热学和流体力学基本原理,在建立采油过程数学模型的基础上,利用实际装置的设计数据整定模型参数,同时正确反映热水循环对运行工况的影响以及不同负荷、不同工况下,介质的流量、压力、温度变化情况及各参数间的影响关系。由此,建立了整体工艺及不同工况及设备的机理仿真模型,准确的数学模型是采油OTS仿真系统的核心所在。

2.2 仪表参数仿真技术

采油OTS系统对实物仿真模型进行了技术改造,对于动力设备、阀门等操作类仿真模型,在其上安装开度计。操作时,开度计能够感知实物模型的开启状态及连续开度变化,并将开度信号转换为相应的电信号。对于模拟仪表,改造其内部机械结构,加装执行元件,以便能够接收控制信号,通过机械指针偏转或电子读数的方式显示数据。各类设备改造后应保证外观、材质、操作方式、显示精度与现场一致,因此传感器均安装在管线、阀门及仪表内部。图3为部分设备改装效果图。

图3 部分设备改装效果图Fig.3 Physical picture of some modified equipment

基于机理模型开发了底层数值分析软件,各操作设备的开度信号通过DCS系统实时输入到仿真软件中,经过数值模拟后,得到接近真实的流态以及仪表数值变化,再通过DCS系统传送到经过改造的模拟仪表上,实现动静态模型系统参数的仿真与显示,达到与现场基本一致的操作结果。模拟仪表参数仿真过程如图4所示。

图4 模拟仪表参数仿真过程Fig.4 Parameter simulation process of virtual instrument

2.3 数据驱动模型技术

为弥补实物模型在机理演示、故障表现等方面的不足,采油OTS系统开发了3D动画同步跟踪功能,该功能的实现基于数据驱动场景模型技术,即利用三维直观形象的表现优势,建立数据与场景模型的通讯接口,通过实时感知系统参数变化,动态跟踪展示操作所产生的物理化学现象,如阀门转动、设备故障、工艺事故(泄露、着火、爆炸等),是在线培训的重要辅助部分。该技术首先通过三维仿真软件建立与实际生产现场一致的三维场景,营造出逼真的虚拟仿真环境,各场景及设备模型根据操作需要均预先绑定了指令内容,然后将场景中的可操作模型定义成不同位号(与PI&D位号对应),把每个可动模型所涉及的操作及表现定义为驱动指令,如阀门可定义为检查、开、关、开度调整等指令,并将这些指令封装成API,与DCS系统进行数据交互。当DCS系统数据发生变化时,三维场景接收到相应指令,进行解析,在确认消息数据的有效性之后,通过参数传递,发送给三维场景文件,三维场景文件根据接收到的指令驱动相应位号下的可动模型,执行相应的指令内容,进而实现了对应的动作表现[12]。利用该技术,实现了操作过程及现象的动态跟踪,使培训更加直观形象,培训内容更为广泛。图5为三维同步跟踪效果图。

图5 三维同步跟踪效果Fig.5 Effect of 3D synchronous simulation

图6 三维交互界面Fig.6 3D interactive interface

在采油OTS系统中搭建了大量的三维场景模型,除了具备数据交互功能外,场景模型还具备漫游、快速定位、环境设置、速度设置、风险源识别等功能。图6为三维交互界面。的人员伤亡、环境污染、财产损失划分危险区域范围,为培训人员提供事故分析模拟的仿真演示,为应急演练系统提供灾难环境和评价基础,同时可以提供事故动态发展的演算数据和经验数据作为决策参考,为制定应急指挥决策提供方案[13]。

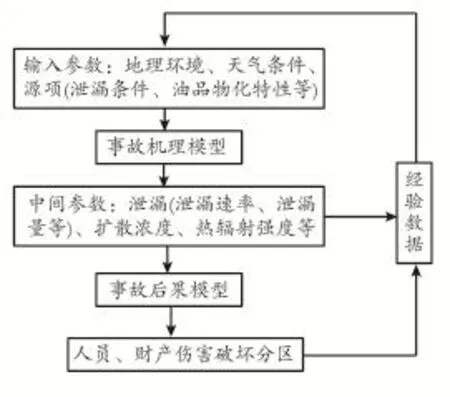

事故动态模拟技术实现的核心是基于机理的数据模拟仿真,底层数据包括输入参数、中间数据及后果数据。数据主要是基于事故机理模型实时计算获得,并可将典型案例的数据作为经验数据存储在数据库,并在输入参数类似的情况下直接调取。数据仿真的流程如图7所示。

2.4 事故动态模拟技术

事故动态模拟的主要目的是提供事故演变过程的三维交互,使培训人员身临其境的体验危险品的扩散过程、影响因素及事故造成的危害性。系统以不同地形的三维场景为依托,基于油气的泄漏、扩散、爆炸等数学模型,呈现事故的动态发展过程,体现出石油工业事故灾害的特点。用户可以通过调整参数,利用仿真模拟手段动态模拟事故演变过程及外部环境的影响,实现描述事故现象,根据事故造成?

图7 事故动态模拟流程Fig.7 Flow of accident dynamically simulation

2.5 视频同步跟踪技术

为搭建实训评价环境,在采油OTS系统中,中控室内调度、监控人员与现场值班、工艺操作人员通过IP视频对讲设备进行通话,模拟实际现场生产中远程中控室与站场人员间的通讯。基于UWB (Ultra Wide Band)技术和超宽带脉冲技术对现场人员进行定位与同步视频跟踪,可实时定位采油仿真现场区域内正在移动的操作人员,并掌握人员信息,通过切换多组摄像头,实现对厂房内设备和人员监控的无缝覆盖。操作人员携带手持视频终端,可同步监控学员操作过程的特写镜头,为操作考核提供评价依据。教师可以通过同步视频及视频回放为学员的操作步骤、操作动作进行评价打分,实现在线考核。

3 采油OTS系统现场应用

本文所开发的OTS系统已成功应用于中国石油新疆油田公司,各现场应用情况如图8所示,对采油操作员工的培训中起到了良好的效果。

图8 现场应用情况Fig.8 The field application

应用基于虚实结合模式的采油OTS系统后,采油员工的操作技能及应急处理能力得到了有效提高,综合业务素质实现大幅提升。同时,培训过程更为标准化,时间安排更为灵活,培训成本显著降低。

4 结论

(1)采油OTS系统基于虚实结合设计思想,将物理模型与计算机仿真相结合,模拟再现采油工业生产情景,通过在线、离线两种方式实现采油员工全部操作项目及故障处理项目的实训,形成了适用于工业操作的全新培训模式。

(2)系统中实物模型不进真实物料,所有流量、压力等参数均由仿真模型计算得到,并通过仪表显示,保证了培训的安全性及真实性。

(3)DCS及中控室软硬件系统可进行全套数据采集与控制,实现对油田现场中控室远程操作的仿真模拟,三维仿真动画能够生动展示复杂工艺流程及设备结构,通过DCS控制系统可实现对实物操作的同步跟踪。

(4)该系统已成功应用于新疆油田公司,取得了良好的培训效果。同时,基于虚实结合模式的OTS系统,不仅适用于石油行业,也适用于其他工业领域操作员工的培训,具有广阔的应用价值和实际意义。

[1] 吴重光,夏迎春,纳永良,等.我国石油化工仿真技术20年成就与发展[J].系统仿真学报,2009,21(21):6689-6696. Wu Chongguang,Xia Yingchun,Na Yongliang,et al.20 years achievement and development of petrochemical simulation technology in China[J].Journal of System Simulation,2009,21(21):6689-6696.

[2] 张志檩.操作员培训仿真系统(OTS)应用进展[J].自动化博览,2010,17(5):80-86. Zhang Zhilin.Application progress on operator training simulator system[J].Automation Panorama,2010,17(5):80-86.

[3] 任伟建,滕飞,周庆,等.基于虚拟现实技术的油田钻井系统仿真研究[J].科学技术与工程,2011,11(13):2981-2985. Ren Weijian,Teng Fei,Zhou Qing,et al.Research on oil drilling system simulation based on virtual reality technology[J].Science Technology and Engineering,2011,11(13):2981-2985.

[4] 王志乐,许路航,付战平.分布式交互虚拟仿真飞行训练平台的设计与实现[J].科学技术与工程,2010,10(13):3248-3253. Wang Zhile,Xu Luhang,Fu Zhanping.Design and implement of platform for distributed interactive virtual simulation flight training[J].Science Technology and Engineering,2010,10(13):3248-3253.

[5] 邹建波.操作员仿真培训系统在大型煤化工企业中的应用[J].化工管理,2013,26(18):39-40. Zou Jianbo.Application of operator training simulator system in coal chemical industry enterprise[J].Chemical Enterprise Management,2013,26(18):39-40.

[6] 相茂英,马纯永,韩勇,等.基于Unity3D的化工设备虚拟培训系统研究[J].计算机技术与发展,2014,24(7):196-200. Xiang Maoying,Ma Chunyong,Han Yong,et al.Research on chemical equipment virtual training system based on Unity3D[J].Computer Technology and Development,2014,24(7):196-200.

[7] 封子鹏,何磊,张洪军.操作员培训仿真系统在硫酸钾生产中的应用[J].盐业与化工,2015,44(8):47-51. Feng Zipeng,He Lei,Zhang Hongjun.Application of operator training simulator system in the potassium sulfate production process[J].Journal of Salt and Chemical Industry,2015,44(8):47-51.

[8] 路敬祎,王冬梅,刘继承.天然气中冷仿真培训系统的设计与实现[J].科学技术与工程,2010,10(7):1772-1776. Lu Jingwei,Wang Dongmei,Liu Jicheng.Design and reaization of simulation training system for the intercooled of natural gas[J].Science Technology and Engineering,2010,10(7):1772-1776.

[9] 曲本全,郄兆辉,苏晓伟,等.虚拟现实仿真技术在油气田及化工培训系统设计与实现[J].石油仪器,2013,27(1):4-6. Qu Benquan,Qie Zhaohui,Su Xiaowei,et al.Design and implementation of virtual reality simulation technoloy in the oil and gas fields and chemical training system[J].Petroleum Instruments,2013,27(1):4-6.

[10] 郝海亮,薛安克,孔亚广.采油仿真培训系统设计[J].机电工程,2008,25(1):18-21. Hao Hailiang,Xue Anke,Kong Yaguang.Design of simulation training system for oil extraction[J].Mechanical& Electrical Engineering Magazine,2008,25(1):18-21.

[11] 贾晨星,朱元昌,邸彦强.面向操作的装备虚拟训练系统机理建模方法[J].计算机工程与设计,2012,33(3):1096-1100. Jia Chenxing,Zhu Yuanchang,Di Yanqiang.Operation-oriented principle modeling method of equipment virtual training system[J].Computer Engineering and Design,2012,33(3):1096-1100.

[12] 陈永波,林昌年,李军锋,等.沉浸式变电站仿真培训系统的设计与实现[J].电网技术,2015,39(7):2034-2039. Chen Yongbo,Lin Changnian,Li Junfeng,et al.Research and development of immersive simulation training system[J]. Power System Technology,2015,39(7):2034-2039.

[13] 王志荣,蒋军成,王三明.基于客户机/服务器的化工过程灾害模拟评价系统[J].石油化工高等学校学报,2004,17 (1):75-79. Wang Zhirong,Jiang Juncheng,Wang Sanming.Simulating assessment system about chemical process disasters based on Client/Server model[J].Journal of Petrochemical Universities,2004,17(1):75-79.

(编辑 王亚新)

Research and Application of Oil Operator Training System Based on Virtual Reality Technology

Qu Benquan1,Zhang Zhongtao2,Li Fang2,Zhu Xiaohu2,Huang Yi2, Zhao Dongxu1,Han Junteng1,Yuan Dexin1

(1.Petroleum Industry Training Center,China University of Petroleum,Qingdao Shandong266580,China; 2.Petroleum Engineering Department,Xinjiang Petroleum Technician College,Kelamayi Xinjiang834007,China)

Aimed at the disadvantages existing in oil operator training mode,a new training mode based on virtual reality technique is presented in this paper,and a training system based on some core technologies,such as physical simulation technology,computer virtual simulation technology,DCS(Distributed Control System)technology,multimedia network technology,has been established.Immersive oilfield virtual reality environment in the aspects of visual,auditory and tactile sense and interactive mode for oil operatorsis provided by oil OTS.Based on construction of hardware and software system,an integrated training and examination platform has been established.The paper focuses on overall structure,core technologies and field application of oil OTS.The spot application indicates that oil OTS system can improve the quality of training effectively and droptraining cost obviously.The system has high practical application value.

Industrial training;Simulation training;Virtual reality;Oil operator;Field application

TE624;TM743

:A

10.3969/j.issn.1006-396X.2017.01.012

1006-396X(2017)01-0054-06投稿网址:http://journal.lnpu.edu.cn

2016-09-13

:2016-10-19

山东省自然科学基金资助(ZR2015EL012)。

曲本全(1979-),男,高级工程师,从事工业系统开发、石油仪器仪表研究;E-mail:qubenquanfx@163.com。

苑得鑫(1990-),男,硕士,助教,从事石油机械方面研究;E-mail:ydxin1990@163.com。