拖拉机传动特性研究现状

徐立友,张 洋,刘孟楠

拖拉机传动特性研究现状

徐立友1,张 洋1,刘孟楠2

(1.河南科技大学 车辆与交通工程学院,河南 洛阳 471003;2.西安理工大学 机械与精密仪器工程学院,西安 710048)

研究拖拉机传动特性可为传动系统优化设计及提升动力性提供重要的理论基础和技术指导。为此,总结了国内外涉及拖拉机传动特性的研究成果,分析了拖拉机传动系统中常用离合器、变速器和差速器的技术特点;研究了国内外拖拉机传动特性,根据拖拉机的工况特点,从传动快速性、平顺性、换档性能和传动效率4个方面来对拖拉机传动特性进行分析。同时,总结了包括理论解析法、虚拟样机法和试验法拖拉机传动特性的研究方法,以期为拖拉机传动特性研究提供技术参考。

拖拉机;传动特性;技术指标

0 引言

农业现代化和自动化是实现我国农业振兴的迫切需要,作为主要农业生产机械之一的拖拉机,其机械化水平是评定国家农业自动化程度的重要标准之一[1-3]。“十三五”规划指出,农业发展的主要任务是加快转变农业发展方式,大力推进农业现代化和农作物机械化生产。传动系统是拖拉机底盘的重要组成部分,其性能直接影响整车的动力性、经济性和舒适性。杨立昆[4]针对车辆传动系统进行了探索,并指出其内在变化规律,阐述了传动系统的演变发展。徐立友[5]通过对机械液压无级变速传动理论进行分析,制定了拖拉机机械液压无级变速器传动方案,对传动系统动态特性和性能试验进行了系统的研究。

本文通过对拖拉机传动系统进行分析,针对拖拉机工况特点,分析了拖拉机主要传动元件技术特点,对传动特性进行了研究,同时总结了传动特性研究方法,以期为拖拉机传动系统研究的理论提供支持。

1 拖拉机主要传动元件技术特性

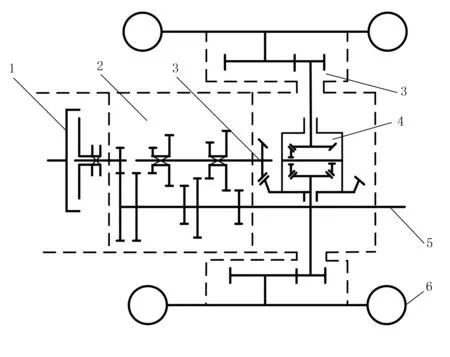

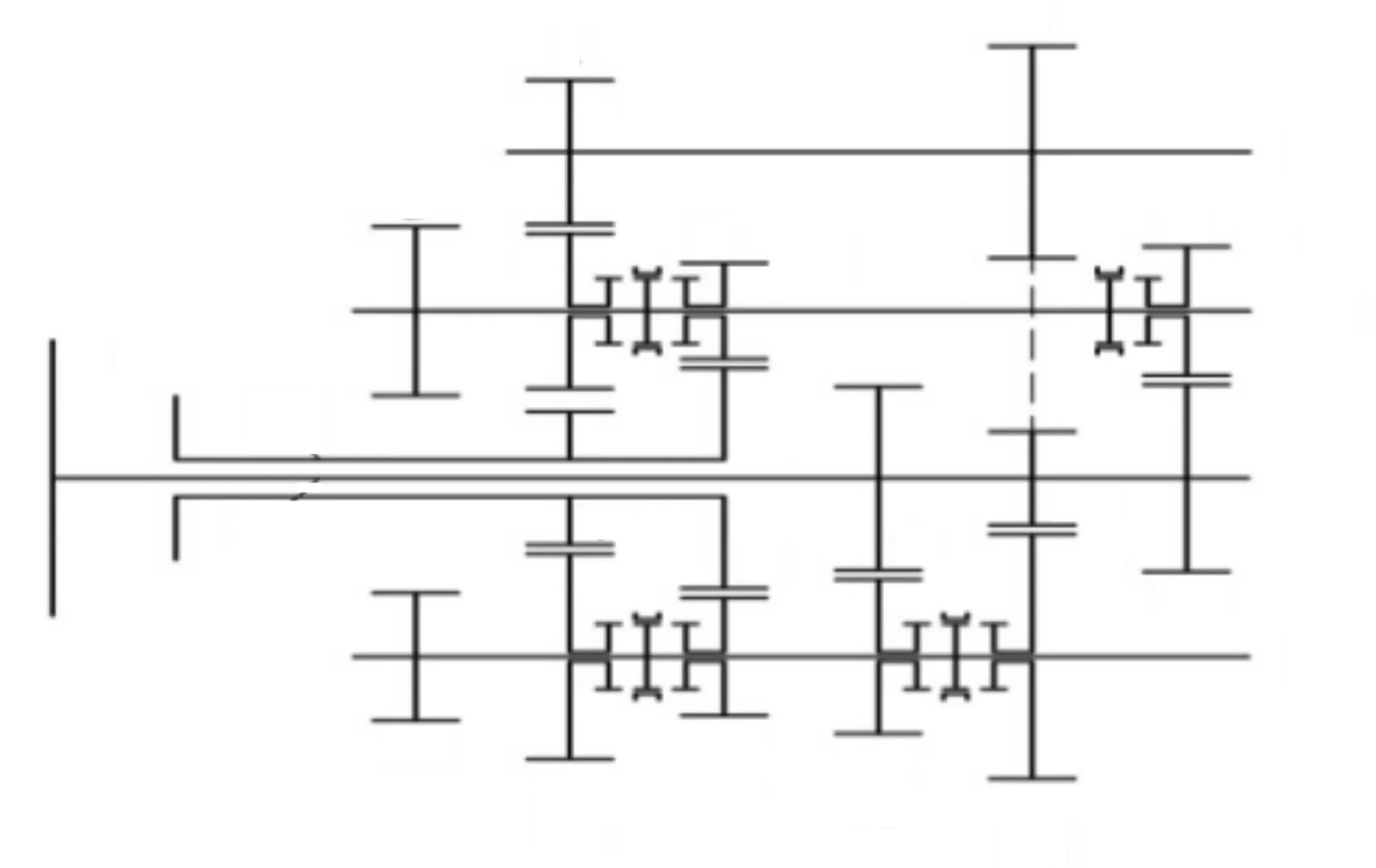

作为拖拉机重要的组成部分,传动系统是内燃机与主动轮和动力输出轴之间全部传动元件的总称,其作用是根据拖拉机不同作业的需求,将内燃机的动力转变为相应的转矩和一定的转速。图1为LH1620轮式拖拉机传动系结构简图[6]。

1.离合器 2.变速器 3.中央传动 4.最终传动 5.差速器 6.非独立式动力输出轴 7.车轮图1 LH1620拖拉机传动系结构简图Fig.1 LH1620 Tractor transmission system sketch

传动系统由离合器、变速箱、中央传动机构及最终传动等构成。离合器在内燃机与变速器之间,可确保拖拉机启动时动力充足、换挡接合平顺以及防止传动系统过载等。拖拉机作业过程中分离-结合频繁,由于工作载荷、温度、摩擦过热等因素,降低了离合器寿命和传动效率[7]。变速器位于离合器之后、中央传动之前,其改变拖拉机的驱动力和行驶速度,使拖拉机能倒退行驶及长时间停车;变速器在传递动力过程中所产生的功率损失主要包括各齿轮之间的啮合损失和搅油损失,以及各个传动轴的轴承摩擦损失和输入、输出轴的油封损失[8-10]。中央传动包括主减速器和差速器。其中,主减速器改变转矩传递方向;差速器实现两驱动轮差速,保证内、外驱动轮转速不同。差速器传动功耗主要包括齿轮传动啮合功耗、齿轮搅油功耗及风阻功耗[11]。非独立式动力输出轴位于拖拉机后面,将内燃机的动力以旋转方式传递给机具,为作业机具提供旋转动力。

2 传动特性分析

拖拉机需要与农机具配套完成田间作业,因此对拖拉机传动特性分析要综合考虑其工况特点。这里主要从传动快速性、平顺性、换档性能和传动效率4个方面来对拖拉机传动系进行分析。

2.1 传动快速性

稳定时间是指传动系输入端机械功率发生变化后输出端达到稳态的时间。稳定时间反映了传动系统各部件之间的匹配情况,也反映了传动快速性,即动力在传动系统各部件之间传递的时间。由运动学可知

(1)

其中,t为稳定时间(s);v为拖拉机行驶速度(m/s);1/a为拖拉机加速度的倒数(m/s2)。

2.2 传动平顺性

换档平顺性是指在换档过程中离合器的接合和分离过渡平顺,动力无中断,换挡元件没有接合过猛,没有产生较大的换挡冲击[12-14]。换档平顺性是换挡品质的良好体现,良好的换挡品质应为快捷、平稳、无冲击,从而提高车辆的乘坐舒适性和换挡元件使用寿命的重要保证。

传动平顺性是指输入端发生变化后输出端对这种变化跟随的超调量。传动平顺体现了动力从内燃机输出到在传动系统传递过程中的传递良好性,具体到传动系统各个部件之间的动力传递。

2.3 换挡性能

在拖拉机换挡时,通过离合器的交替运动来实现动力传递的中止与接合[15-18]。换挡过程中产生的动载荷较大,对传动系统有较大的冲击,会减少传动元件的使用寿命。冲击度为拖拉机纵向加速度的变化率,即

(2)

其中,j为冲击度(m/s3);v为拖拉机行驶速度(m/s);a为拖拉机的加速度(m/s2);t为时间变量(s)。

冲击度排除了因道路条件产生的颠簸加速度等非换挡因素对换挡过程的影响,从而真实体现了传动系统的寿命。冲击度越小,传动系统的寿命越长;反之,则越短。

滑摩功为拖拉机在换挡时离合器主、从动盘之间转速不同,产生相对滑动时所损失的能量[19]为

(3)

其中,W为滑摩功(J);ωc1为和单数挡轴相连离合器从动盘转速(rad/s);ωc2为和双数挡轴相连离合器从动盘转速(rad/s);ωe为内燃机转速(rad/s);t1为开始滑摩时间(s);t2为停止滑摩时间(s);Tc1为和单数挡轴相连离合器的转矩(N·m);Tc2为和双数挡轴相连离合器的转矩(N·m)。

滑摩功是衡量离合器与同步器磨损情况的指标,滑摩功越小,离合器和同步器的使用寿命越长。

2.4 传动效率

传动系的效率损失主要由变速器和主减速器所产生,按类型可分为机械损失和液力损失[20-23]。功率损失可以通过传动系输出端机械功率和输入端机械功率的比值计算得出,即

(4)

其中,ηc为传动系效率;Pw、Pe分别为输出端和输入端的机械功率。

影响传动系效率的因素有很多,根据传动过程中转矩和转速的变化而变化,难以控制与测量,仅能通过估算来确定其效率范围。

2.5 驱动功率损失率

驱动功率损失率是指在一定行驶挡位工况下拖拉机内燃机功率损失的状况。驱动功率损失率体现了拖拉机动力传动系统实际值与理想值之间性能的差距,以及拖拉机动力性好坏和动力性能发挥水平[24-26]。

图2为拖拉机驱动特性曲线,分别是装有内燃机与5挡变速器的实际拖拉机和装有理想传动系统的理想拖拉机。曲线上方空白的区域是受内燃机功率所限实际拖拉机所不能达到的区域,阴影部分是拖拉机驱动力损失的工作区,驱动功率损失率为图2中的阴影部分与双曲线下整个面积的比值。

定义驱动功率损失率ηw为

(5)

其中,Pemax为内燃机最大功率(kW);n为变速器前进挡挡位数;van、va1为拖拉机最大车速与最小车速(km/h);bk为与内燃机转矩模型相关的系数;nj+1、nj第j挡时拖拉机内燃机转速范围(r/min);m为内燃机转矩模型里多项式的阶数。

驱动功率损失率体现了拖拉机动力性能的发挥水平,其值越小,在动力性能方面内燃机与传动系统匹配得越好。

3 传动特性研究方法

3.1 动力学分析

动力学分析是用来确定惯性(质量效应)和阻尼起重要作用时的结构或构件动力学特性的技术。通过运用动力学分析,对拖拉机传动系部件进行分析研究,发现其对拖拉机传动的影响,从而提升拖拉机传

动效率。

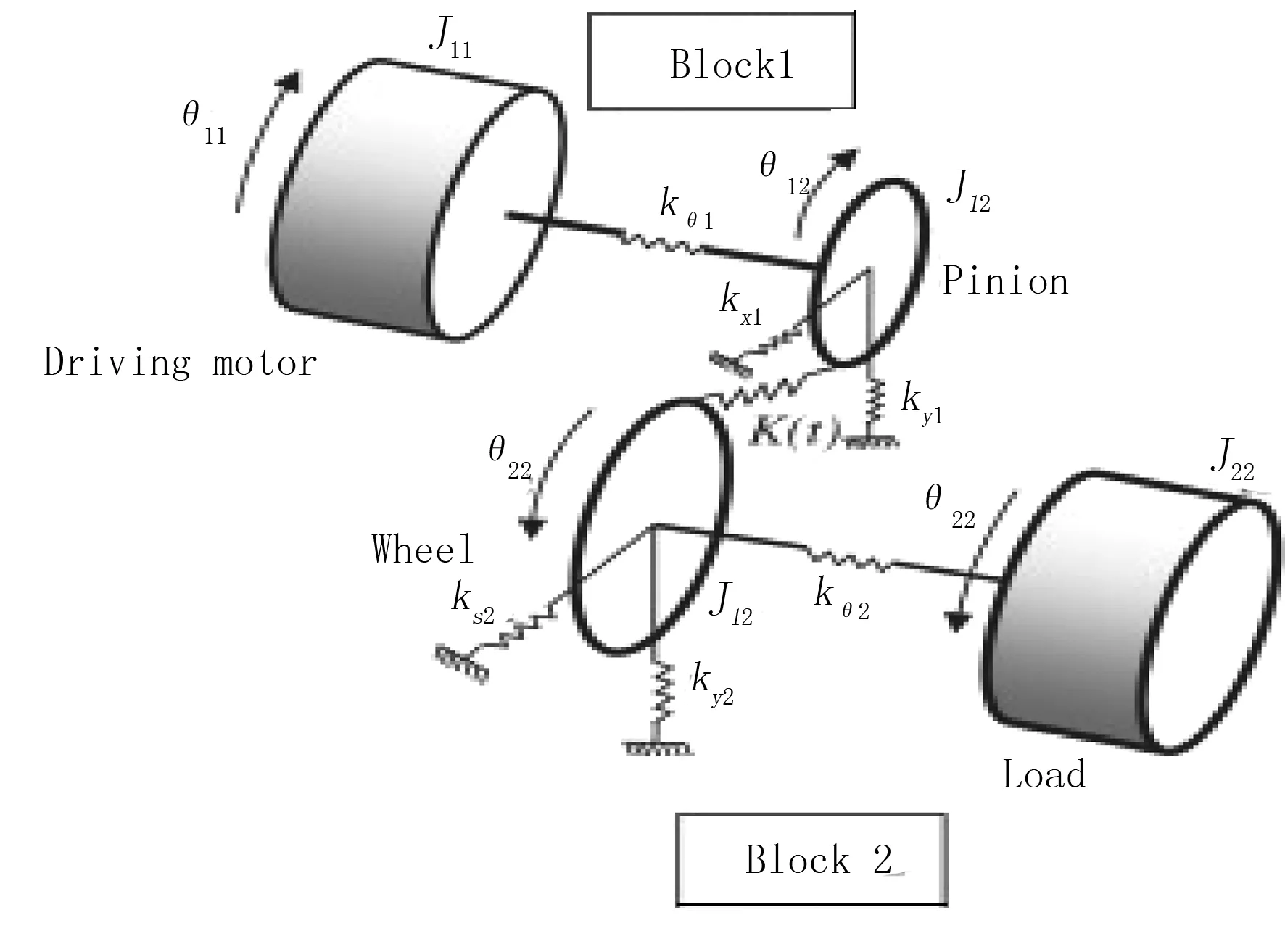

在国外,Khabou MT[27]等通过建立一个单级齿轮减速器模型,如图3所示。其研究基于各种转动速度下齿轮减速器的瞬间响应,采用电动机与四冲程的内燃机进行参数化比较,对其中单级齿轮系统进行了分析。

图3 单级齿轮系统模型Fig.3 Single stage spur gear system model

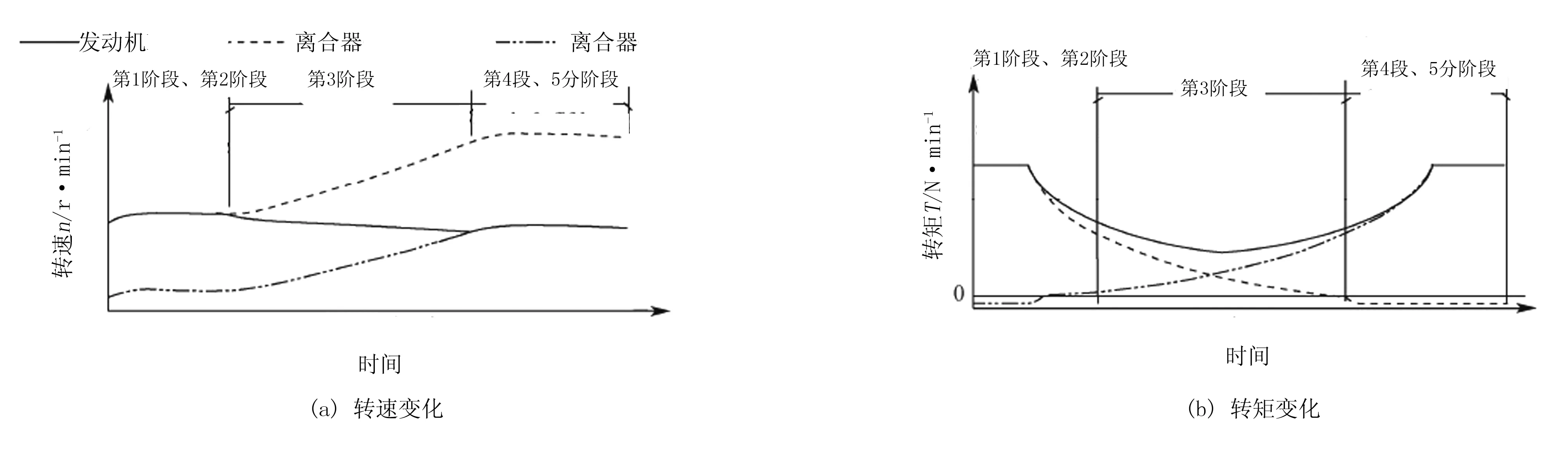

黄毅[28]以车辆传动系统为研究对象,建立了包含时变啮合刚度、齿侧间隙、齿轮副传递误差和质量偏心等非线性因素的动力学模型,提出一种基于统计的响应灵敏度的评价方法—基于动力学响应RMS的灵敏度。刘海亮[16]提出了变速器输出转矩传递系数和变速器输出转矩评价指标,建立了拖拉机DCT 换挡动力学模型并对其进行分析(见图4),提出的评价指标能较好地对拖拉机换挡时产生的动载荷和动力性能进行评价,补充了拖拉机双离合自动变速器换挡品质评价体系。

图4 换挡过程转矩和转速变化图Fig.4 Schematic diagram of rotation speed change and torque change in shifting

3.2 虚拟样机

虚拟样机技术是随着计算机的发展而兴起的一种计算机辅助工程技术,是通过商业化软件来实现的,用来替代实际物理样机设计的数字化设计方法[29]。目前,主要是通过建立拖拉机传动元件虚拟样机模型及对其运动学和动力学的分析,全面了解拖拉机传动部件各方面性能。

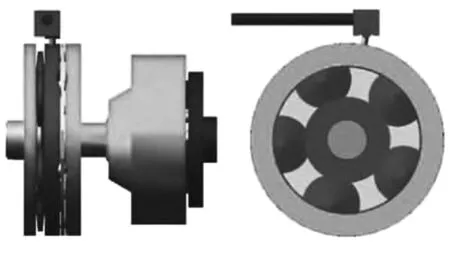

在某些发达国家(如美国、英国、德国等),虚拟样机这项技术已经得到广泛的推广和使用。Galvagno E和Velardocchia M等人[30]对双离合变速器的进行了运动学以及动力学仿真分析,建立了DCT传动简图,对其使用的数学计算模型做简化处理,如图5所示。ALEMAYEHU等[31]通过采用动力学分析软件ADAMS与概率分析软件NESSUS,对齿轮传动系统进行了动力学特性分析,并研究了不确定参数的概率特性。

图5 DCT的布局Fig.5 Layout of a DCT

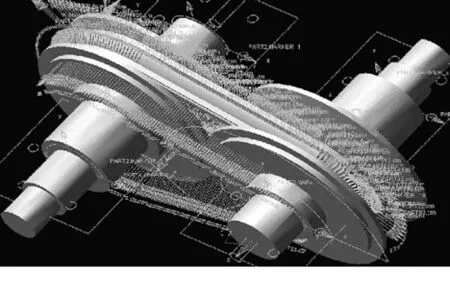

在国内,贾小刚等[32]对封闭式 CVT(见图6)进行研究,通过建立虚拟样机模型及进行仿真试验,针对输入轴与行星锥盘两个柔性体部件进行动力学仿真,并分析其结果。另外,还对部件进行耐久性研究,得到了部件在仿真过程中的动态应力分布状况,为关于 CVT 的精确动力学分析提供了新的研究方法,为变速器传动设计提供了依据。杨亚莉[33]基于对金属带式 CVT 机构的传统力学分析,通过 ADAMS 与UG 软件建立了金属钢带式 CVT 虚拟样机模型,并对其进行力学研究,如图7所示。通过虚拟样机模型仿真分析了其传动部件的力学特性,以及各金属块之间挤推力与各金属环带张力的变化规律,仿真结果对于CVT的深入研究和开发具有一定的实际意义。

图6 封闭式差动无级变速器总装配图Fig.6 The closed differential stepless transmission general assembly drawing

图7 金属带式CVT虚拟样机模型Fig.7 Metal belt type CVT virtual model

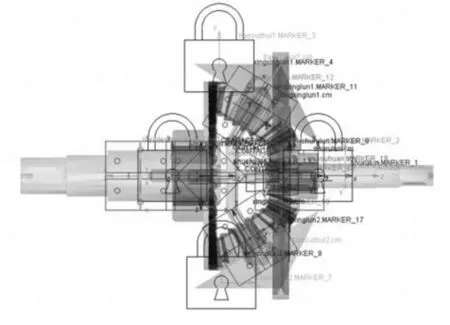

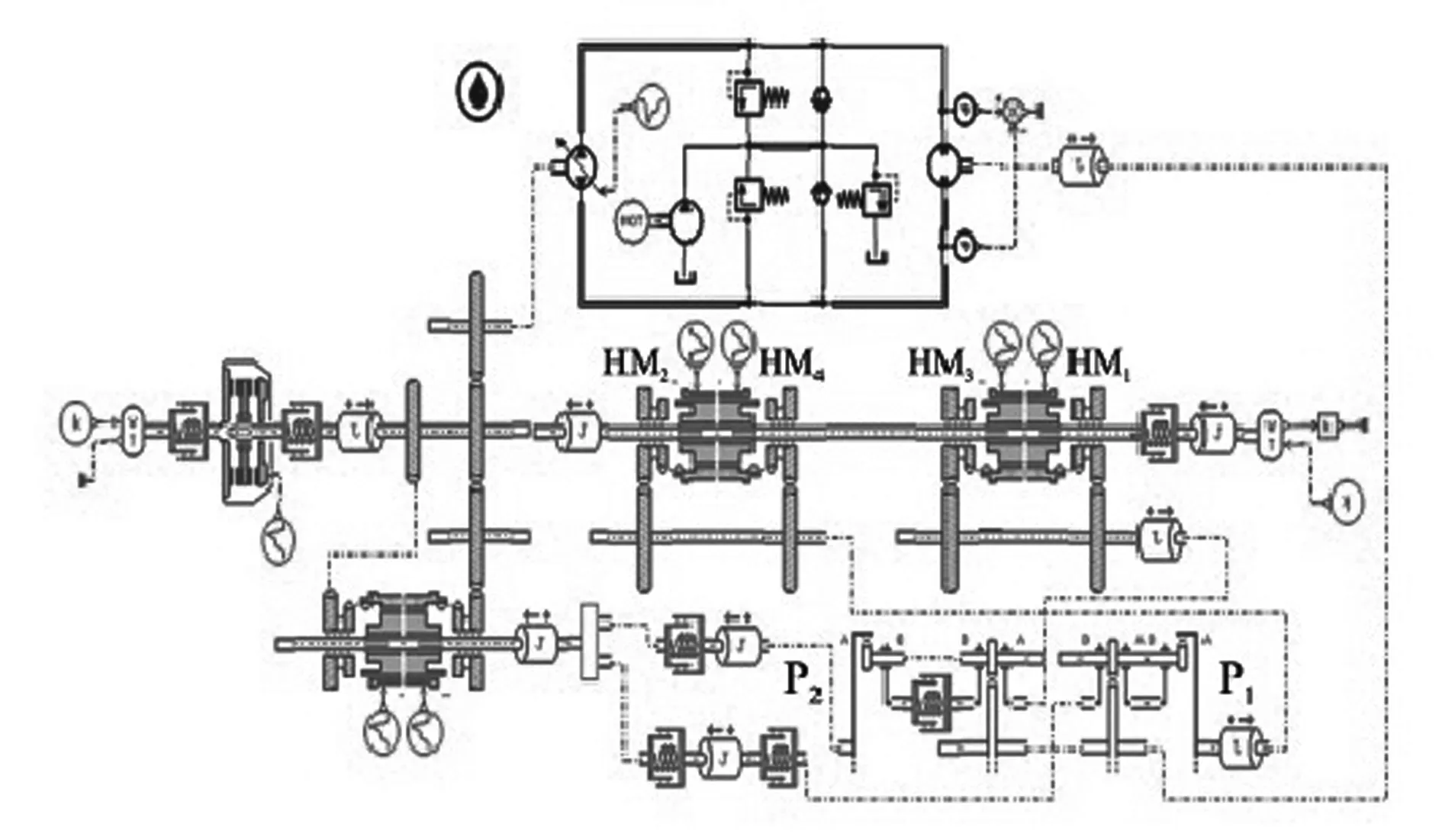

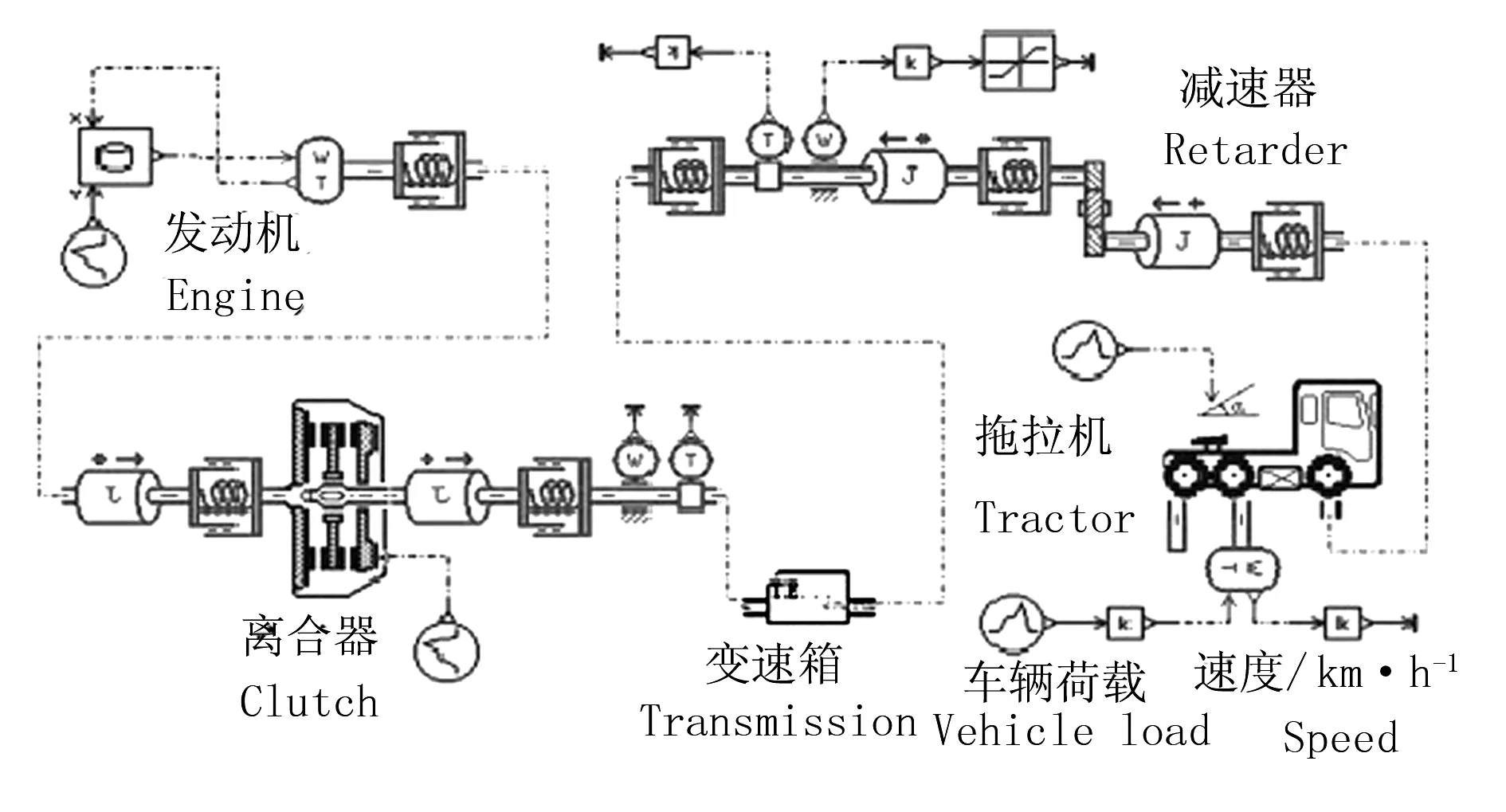

梁晶晶[34]等通过建立虚拟样机,对新型行星锥齿轮无级变速传动系统进行动态受载仿真试验分析(见图8)。在UG及ADAMS中建立的基于接触力的模型,获得了该系统主传动元件的动态载荷特性曲线,确定了其随着时间变化的规律及动态载荷对全部传动系统性能的影响,为各个传动部件的进一步设计优化、故障诊断与校核强度等提供了试验数据支持。张海军等[35]提出一种四区段液压功率分流无级传动系统,并基于AMEsim软件构建立了建液压功率分流无级变速器及拖拉机整机仿真模型,如图9、图10所示。对液压功率分流无级变速器传动特性及拖拉机典型作业工况进行了仿真分析,表明该变速器传动效率高、调速范围广且全程可实现无级调速,满足大马力拖拉机在不同工况下的作业需求。

图8 虚拟样机仿真模型图Fig.8 Virtual prototype simulation model diagram

图9 功率分流无级变速器模型Fig.9 The model of the transmission

图10 负载工况模型Fig.10 The model of the load condition

通过虚拟样机模型能够完善试验时难以得到的性能参数,为定量分析提供了重要的试验数据。整车性能仿真作为拖拉机开发的重要手段之一,不仅可以在产品概念设计阶段快速预测车辆性能,还可以匹配不同参数的设计方案,预测产品在真实工况下的特征及所具有的响应,直至获得最优方案。

3.3 试验分析

试验法研究拖拉机传动系统是指基于部件传动特点设计相关特性试验,通过开发试验台或者使用测试仪器在实验室环境或者实车工作环境下对拖拉机内燃机输出端、驱动轮半轴端、PTO端及各传动元件动力输出端进行动态测试的技术。

很早之前,国外就开始了关于测试传动系统的研究。例如,20世纪50年代美国的 Gleason 公司就利用轮系作为加载系统,设计出传动实验台。英国的ATP公司[36]设计了针对测试自动变速器性能的实验台,该试验台采用73kW的调频电机作为驱动部分,通过仪表显示进行独立控制,并设计了快速连接机构,能对多个自动变速器进行快速连接,采用风冷式电涡流测功机作为其负载模拟;该实验台通过动态模拟对自动变速器进行测试,其检测的性能参数包括在各个负载条件下的油压、输入和输出转速及离合器和制动器是否存在打滑状况等。德国HORIBA公司[36]生产的传动系实验台可以进行前驱、后驱、全驱的测试,涵盖了传动系统范围内的全部部件与系统的性能测试。该实验台不仅能够进行传动系统的稳态试验,还能够实现路况模拟甚至高性能内燃机图谱模拟的试验。

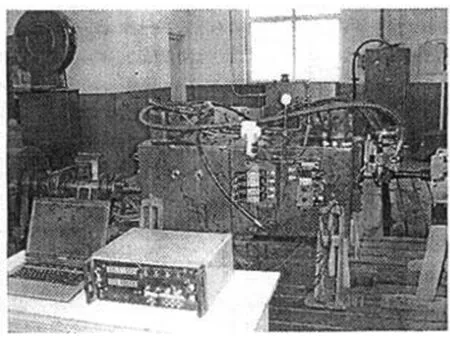

同国外相比,我国有关传动系统试验台的研究起步相对比较晚,在20世纪80年代初期我国才开始。长安大学[37]针对工程车辆设计的基于闭式液压系统传动系统实验台,主要由动力系统、机械和液压传动系统、测功机及计算机显示与控制等部分组成,如图11所示。该试验台既能够对变速器进行测试分析,又能够对驱动桥之前的传动系统部件进行测试分析,主要针对工程车辆传动系统性能的进行测试研究。

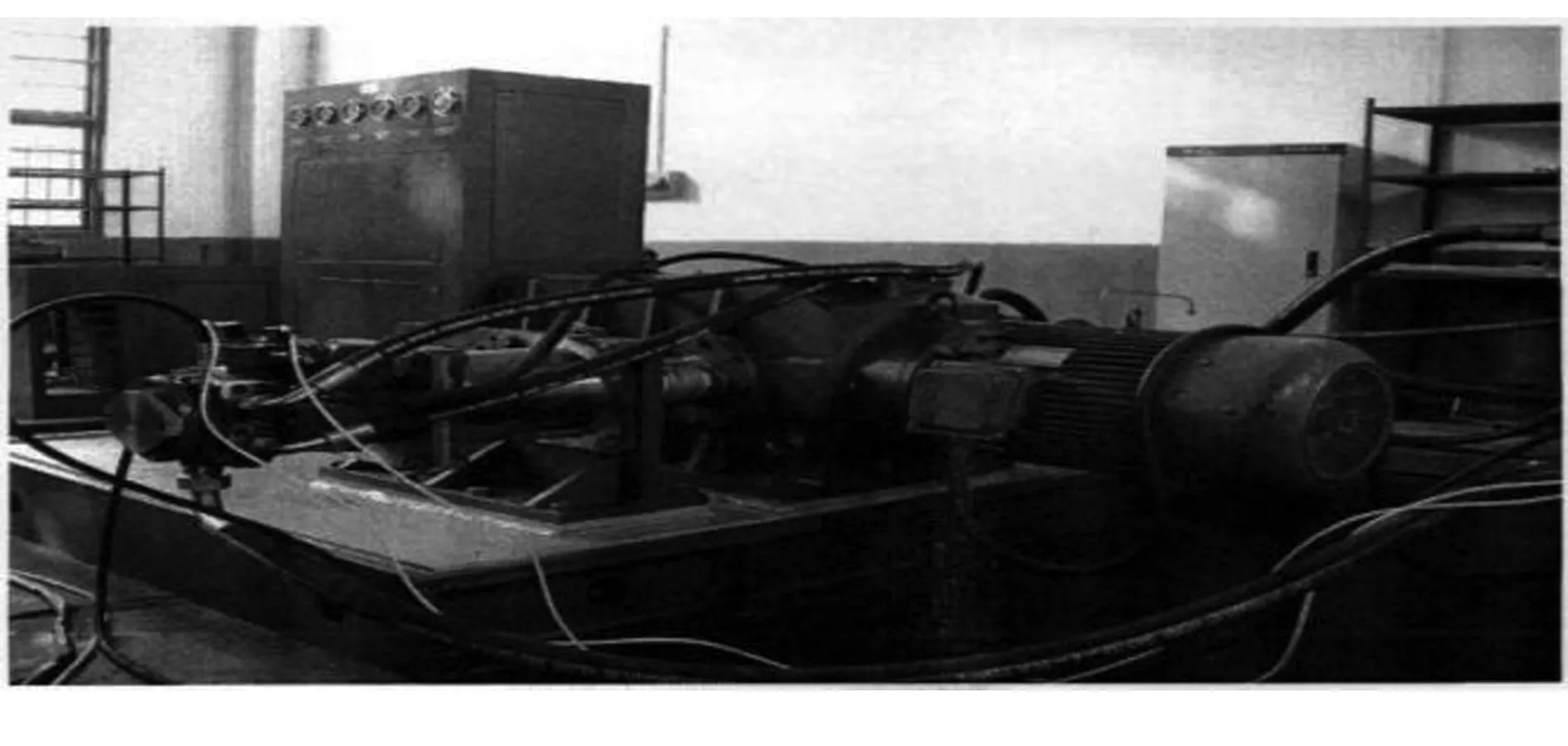

河南科技大学[38-39]设计的机械液压无级传动实验台如图12所示,其研究对象为履带式拖拉机液压无级变速器。实验台采用内燃机作为动力部件,采用电涡流测功机作为加载部件,利用直接数字式控制作为控制方式,控制系统包括上位工控机、内燃机控制下位机、HMCVT 控制下位机、电涡流测功机控制下位机和传感器等。实验台主要分析传动比的变化规律,验证所设计传动比的正确性、研究在工况变化下的换挡过程,以及换挡平稳性、优化换挡规律和分析换挡规律对传动性能的影响,使内燃机与变速器的参数更加匹配,提升拖拉机的动力性和经济性。

图11 工程机械液压底盘模拟试验台外观图Fig.11 Engineering machinery hydraulic chassis simulation test bench appearance figure

图12 机械液压无级变速器实验台图Fig.12 Test picture of HMCVT

中南大学[40]设计针对工程车辆的传动实验台,如图13所示。实验台为履带式结构,通过柴油内燃机经过传动系统驱动车轮,使其在履带上滚动;利用电液式比例来控制液压加载、制动和传动系统,并通过基于LABVIEW研发的测控系统实现。该实验台主要研究由柴油内燃机和液压式传动系统组成的驱动负荷系统在动态负载下的性能。

图13 功率封闭试验台外观图Fig.13 Power closed test bench appearance figure

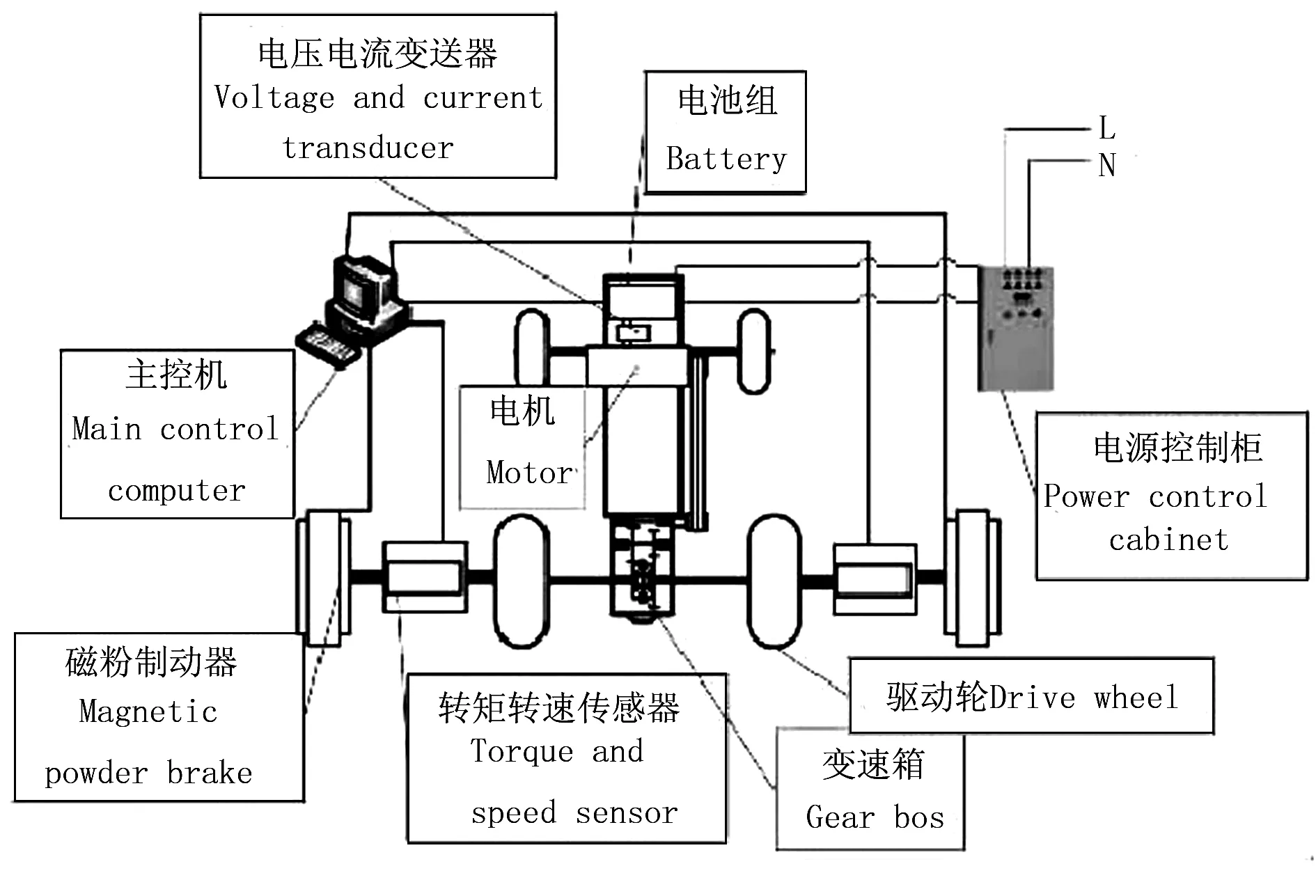

南京农业大学[41]设计了针对电动拖拉机的实验台(见图14),采用模块化的设计方法,研发了试验台的电源、驱动及加载等模块。该实验台可以根据整车研发的需求,来进行各种参数模块之间的匹配测试;并根据试验需求研发了基于LABVIEW平台的虚拟测控系统,可以搭配各种的检测仪器。实验台不仅能测试电动拖拉机各组成部件的输出特性、传递效率,又能测试电动拖拉机整车模拟作业性能。测控系统既可检测驱动和加载部件转矩、转速、电压、电流等12个信号,还能用来控制加载载荷。

图14 电动拖拉机试验台图Fig.14 Schematic of electric tractor test bench

试验法试验重复性好,不易受人为因素影响,可以较为真实地模拟拖拉机工作工况。对拖拉机传动系统或者关键零部件而言,无论是对于研发的新产品进行性能测试,还是对成熟产品进行质量检验,利用试验法对拖拉机进行传动系的行驶模拟都是一种有效的手段。

4 结论

1)通过对拖拉机主要传动元件技术特点进行分析研究,总结了国内外涉及拖拉机传动特性的研究成果,分析了拖拉机传动系统中常用离合器、变速器和差速器的技术特点,并对影响各个元件传动效率的原因进行了归纳,为提升传动效率提供了研究基础。

2)研究了国内外拖拉机传动特性,根据拖拉机的工况特点,从传动快速性、平顺性、换挡性能和传动效率4个方面来对拖拉机传动特性进行分析。通过不同的评价指标计算验证,对拖拉机传动特性进行定性定量,从而明确反映了拖拉机传动系统的性能。

3)对拖拉机传动方案进行分析,总结了包括理论解析法、虚拟样机法和试验法3种研究方法;提供了拖拉机传动系统设计、参数匹配的验证方法,从而可以对传动系统设计及方案匹配进行试验验证,确定其方案可行性,旨在为研究传动系统对整车可靠性和工作性能的影响提供理论依据。

4)目前,拖拉机正向着多挡位、大功率发展,为满足拖拉机不同作业工况下的负载和行驶速度需求,变速器多挡数、智能化将是未来发展趋势。同时,随着计算机技术的不断提高,采用计算机技术对拖拉机传动系统进行优化设计,可以使其达到最佳使用效果。

[1] 张铁民,闫国琦,温利利,等.我国电动力农业机械发展现状与趋势[J].农机化研究,2012,34(4):236-239.

[2] 赵真,王帅.国内外拖拉机发展现状及趋势[J].农业科技与装备,2012(12):81-82.

[3] 倪向东,梅卫江.国外大功率拖拉机新技术新结构和发展趋势的研究[J].农机化研究,2007(1):25-27.

[4] 杨立昆,李和言,马彪.车辆传动系统分类与演变规律研究[J].机械设计与研究,2013,29(8):42-46.

[5] 徐立友.拖拉机液压机械无级变速器特性研究[D].西安:西安理工大学,2007.

[6] 李崧.LH1620轮式拖拉机动力传动系统设计分析[D].镇江:江苏大学,2011.

[7] 王阳阳,李南.干式离合器半联动滑磨热载荷控制[J].同济大学学报:自然科学版,2015,43(10):1570-1574.

[8] 王熙,秦大同,胡明辉,等.汽车变速器传动效率理论建模与实验测试[J].机械传动,2010,34(8):21-24.

[9] 胡青春,李剑英,段福海.带有圆锥齿轮的复合行星传动功率流与传动效率分析[J].机械工程学报,2015,51(21):42-48.

[10] 徐立友,曹青梅,周志立,等.拖拉机变速箱发展综述[J].农机化研究,2009,31(12):189-192.

[11] 莫易敏,田蜜.微型汽车传动系统功率损失建模计算[J].机械传动,2013,37(2):47-49.

[12] Vladimir V Vantsevic.Power losses and energy efficieny of multiwheel drive vehicle: A method for evaluation[J].Journal of Terramechanics,2008,45: 89-101.

[13] 宋世欣,张元侠,刘科,等.双离合器自动变速器控制品质评价指标分析[J].汽车工程,2015,37(8):925-930.

[14] 曹付义,郭广林,周志立,等.履带车辆转向工况综合传动系统换段品质试验[J].郑州大学学报:工学版,2015,36(3):49-53.

[15] 刘玺,程秀生,冯巍.湿式双离合器自动变速器换档最优控制[J].农业工程学报,2011,27(6):152-156.

[16] 徐立友,刘海亮,周志立,等.拖拉机双离合器自动变速器换挡品质评价指标[J].农业工程学报,2015,31(8):48-52.

[17] M Goetz,MC Levesley,DA Crolla.Integrated Powertrain Control of Gearshifts On Twin Clutch Transimssion[C]//SAE Paper.Detroit:Ford Motor Company,2004.

[18] 李 强,师帅兵,柳和玲.拖拉机自动换挡规律研究[J].农机化研究,2012,34(5):221-223.

[19] 孙贤安,吴光强.双离合器式自动变速器车辆换挡品质评价系统[J].机械工程学报,2011,47(8):146-151.

[20] 李玉龙,孙付春.车用变速器两级齿轮传动的效率改善[J].成都大学学报:自然科学版,2011,30(1):47-51.

[21] 叶秉良,俞高红,赵匀.拖拉机最终传动多目标模糊可靠性优化设计[J].农业机械学报,2010,41(4):95-100.

[22] 邓晓亭,朱思洪,高辉松,等.混合动力拖拉机传动系统设计理论与方法[J].农业机械学报,2012,43(8):25-31.

[23] 蔡祥鹏.汽车传动系参数优化简述[J].湖南农机,2010,37(5):75-76.

[24] 代明兵.重型商用车动力传动系统参数优化设计及软件开发[D].重庆:重庆大学,2010:40-43.

[25] 王铁,武玉维,李萍锋,等.重型载货汽车动力传动系统参数优化匹配[J].汽车技术,2010(9):33-37.

[26] 徐立友,李金辉,张彦勇.液压机械无级变速传动在拖拉机上的应用分析[J].农机化研究,2009,31(11):215-218.

[27] Khabou M T,Bouchaala N,Chaari F,etal.Study of a spur gear dynamic behavior in transient regime[J].Mechanical Systems and Signal Processing,2011,25(8):3089-3101.

[28] 黄毅.车辆传动系统非线性振动响应灵敏度与动力学修改研究[D].北京:北京理工大学,2015:2-12.

[29] 段建国,徐欣.虚拟试验技术及其应用现状综述[J].上海电气技术,2015,8(3):1-10.

[30] Galvagno E,Velardocchia M,Vigliani A. Dynamic and kinematic model of a dual clutch transmission[J]. Mechanism and Machine Theory,2011,46: 784-805.

[31] Alemayehu F M,Ekwaro O S.Uncertainty considerations in the dynamics of gear-pair[J].ASME International Mechanical Engineering Congress and Exposition,Proceedings(IMECE),2012(4):1123-1132.

[32] 贾小刚,赵晓青.无级变速器刚柔耦合模型的性能仿真研究[J].机械工程师,2014(1):10-12.

[33] 杨亚莉,陈力华,张若平.金属带式 CVT 力学仿真研究[J].机械设计,2010,27(6):51-55.

[34] 梁晶晶,李瑞琴,任家骏,等.基于UG及ADAMS的新型行星锥齿轮无级变速传动系统动态受载仿真研究[J].机械传动,2012,36(9):12-15.

[35] 张海军,刘峰,朱思洪,等.大马力拖拉机新型液压功率分流无级变速器优化设计[J].南京农业大学学报,2016,39(1):156-165.

[36] 左龙.基于虚拟样机的车辆传动系试验台测控系统研究设计[D].长沙:湖南大学,2013:2-6.

[37] 马登成.波动载荷下工程机械液压底盘性能及实验技术研究[D].西安:长安大学,2011:2-8.

[38] 刘洋.车辆综合传动系试验台测控系统研究[D].洛阳:河南科技大学,2013:2-6.

[39] 王 鹏,周志立,徐立友.拖拉机液压机械无级变速器试验台设计[J].农机化研究,2015,37(3):95-98.

[40] 张峥明.液压功率封闭系统设计及加载特性研究[D].长沙:中南大学,2010:1-9.

[41] 高辉松,朱思洪.电动拖拉机试验台开发[J].南京农业大学学报,2014,37(6):160-164.

Research Status of the Tractor Transmission Performance

Xu Liyou1, Zhang Yang1, Liu Mengnan2

(1.School of Automotive Engineering, Henan University of Science & Technology, Luoyang 471003, China; 2.School of Mechanical and Precision Instrument Engineering, Xi'an University of Technology, Xi'an 710048, China)

The tractor transmission performance can optimize the design and improve power performance,provide important theoretical basis and technical guidance. The article analyzed technical performance of the clutch, tractor gearbox and differential that commonly used in the transmission system through inductive performance research involving the tractor transmission both at home and abroad;Studied the tractor transmission characteristics at home and abroad, it puts forward evaluation index from the transmission quickness, comfort, shift performance and transmission efficiency according to the tractor special working environment; it summarized including theoretical analytic method, the virtual prototype method and test method of tractor transmission characteristics of the research methods. This will provides technical outlook tractor transmission performance.

tractor;transmission performance; technical index

2016-09-22

“十三五”国家重点研发计划项目(2016YFD0701002)

徐立友(1974 -),男, 河南息县人, 教授, 博士, (E-mail)xlyou@mail.haust.edu.cn。

S219.032.1

A

1003-188X(2017)12-0224-07

——内燃机4.0 Highest Efficiency and Ultra Low Emission–Internal Combustion Engine 4.0