机采棉籽棉清理与轧花联动控制系统

陈金成+纪超+李亚雄

摘要:为了实现机采棉关键加工过程的自动化控制,实现“因花配车”,提升机采棉加工质量,提出了机采棉籽棉清理与轧花联动控制系统的架构及应用实施方案。通过分析机采棉加工工艺流程,确定影响棉花加工质量的关键因素。在建立控制系统总体构架的基础上,提出籽棉清理与轧花联动控制策略,并规划了控制系统上下位机软件方案。结果表明,应用该控制系统后,生产线节能10.4%,有效报警率达96%,故障处理时间减少40%,设备零部件损坏率降低30%,生产线实时管理效率提高70%。机采棉籽棉清理与轧花联动控制系统能够有效地改善加工设备作业性能,提高生产线自动化水平,实现节能增效,具有良好的应用前景。

关键词:机采棉;籽棉清理;轧花;联动控制;因花配车

中图分类号: S226.7 文献标志码: A

文章编号:1002-1302(2016)11-0346-04

近年来,采棉机在新疆地区得到了大力推广,原棉产量中机采棉所占比重也逐年递增。如何优化机采棉加工工艺、提高原棉加工品质,越来越受到大家的重视。目前,机采棉加工作业已实现机械电气化,各加工设备相互独立、工序繁多、操作复杂、不具备联动自检功能,故仍需要大量人力辅助管控;此外,由于加工设备工作参数固化,难以通过实际工况进行实时调整,在棉量波动时易造成能耗浪费,并且难以通过“因花配车”的方式针对不同品质的原棉进行参数优化。因此,优化机采棉加工设备控制策略,提升全程作业自动化水平,在提高机采加工效率和产量的同时,降低能耗、改善棉花加工质量,成为机采棉加工产业中亟待攻克的新课题。

国内外相关学者对棉花加工设备性能改进方面的理论研究较多,对烘干机[1-3]、籽清机[4-6]、轧花机[7-9]、皮清机[10-12]等的机械结构进行了参数优化分析,建立了各加工设备作业参数与棉花纤维长度、含杂率、色泽特征等品质指标间的关系模型[13-14],浅析了如何通过设备调整降低能耗、成本的控制策略[15]。上述研究主要以单一功能设备为研究对象,集中于机、棉关系的理论建模与设备内部参数优化控制2个方面,故涉及各设备间联调控制与整体布控方面的研究较少。从实际生产调研结果来看,国内多采用在机械设备中加装电气元件进行控制,但仅实现了部分独立设备的电气制动和过载保护。并且,对于机采棉加工运行中的设备实时运行的状态(如轴温过高等)和潜在的问题(如摩擦起火等)不能得以及时控制或警示,尚缺少棉花质量的在线监测功能,全局布控效果并不好。

因此,为解决国内机采棉加工设备面临的生产效率低、设备故障率高、能耗高、劳动强度大、自动化水平低等问题,需要从机采棉加工生产线整体角度出发,将各设备单元进行联结,进行一体化管控。尤其对籽棉清理和轧花2个影响加工品质的核心工艺环节的各类设备进行联动控制,实现籽棉清理和轧花设备等相关参数的检测和控制,并根据轧花的反馈信号自动调整籽棉清理设备关键部件转速、工位等重要参数,使籽棉在棉纤维不受损伤的前提下降低杂质含量,回潮率控制在合理范围,并实现彻底开松,为轧花机提供最理想状态的籽棉。

1 籽棉清理和轧花工艺与控制参数的分析

1.1 籽棉清理和轧花工艺

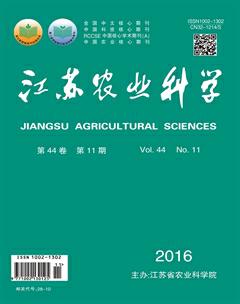

籽棉清理和轧花工艺流程如图1所示。其中,籽棉清理机和轧花机分别为籽清工艺和轧花工艺中的核心设备,其作业参数直接决定了所产皮棉最终的含杂率、纤维长度等重要品质指标。

1.2 参数的分析选定

节能提效、减少故障率和提高皮棉質量是联动控制系统的主要目标,其待研究设备参数的选定与调整也应为上述目标服务。

1.2.1 节能提效

棉花喂入量和回潮率分别是影响设备运转载荷与烘干塔热量进入量的关键因素,对应设备的转速应与喂入量相匹配,参考喂入量变化,进行转速实时调节,从而降低设备运转能耗;同理烘干塔内总热量也应随回潮率变化做出实时反应,并保证回潮率一直处于恒定区间。

1.2.2 减少故障率

为了减少停车次数,提高加工效率,需对棉加工设备的常见故障进行预警监测,如轴承磨损、摩擦起火、原棉拥堵等情况。实际工况中可通过检测加工设备的轴承温度、转速、工作电流等参数获知,并利用声光报警提示操作者及时进行设备维护。

1.2.3 提高皮棉质量

含杂率、回潮率、断裂强度比等是皮棉品质的重要指标,不仅是重要的监测对象,而且是调节设备参数所需的参考值。籽棉清理机、轧花机以及加湿器等关键设备运转的速度及相关部件的工位间隙均是影响上述重要指标的关键参数,同样也是需要进行实时调节的对象。

根据上述分析,选定轴温、轴速、工位距离、湿度、电流、风压、火星、作业场景等作为监测对象,并分别利用温度传感器、转速传感器、压力计以及摄像机等多种传感器进行信息获取。参考所测定的皮棉回潮率、含水率、含杂率、色度等指标值,对上述监测对象进行实时调整,以期获得最佳设备作业参数,提高加工质量、降低能耗、减少故障发生。

2 控制系统基本结构

2.1 系统总体架构

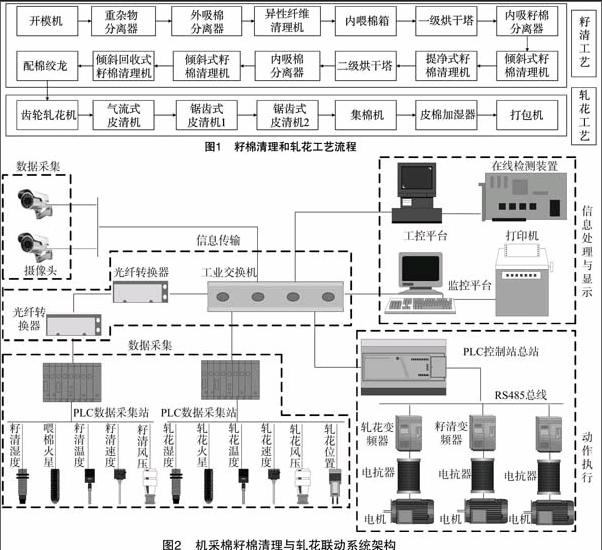

整个系统又可分为数据采集模块、信息传输模块、信息处理与显示模块和动作执行模块(图2)。其中,数据采集模块主要通过各PLC数据采集站对各种传感器所采集的转速、轴温、火星、风压值进行处理,并利用摄像头监视籽棉的流动和排杂出口状况;信息传输模块主要通过光纤或双绞线交由交换机传输到信息处理平台,实现数据的实时传输;信息处理与显示模块主要负责数据的接收、存储和分析,并将所采集的数据直观地显示出来;控制执行模块主要执行由信息处理与显示模块发送的指令,控制设备动作并实现系统联动。各模块间通过工业以太网进行互联,实现数据统一传接以及设备工况的监测、控制和联动。

2.2 机采棉籽棉清理与轧花联动控制策略

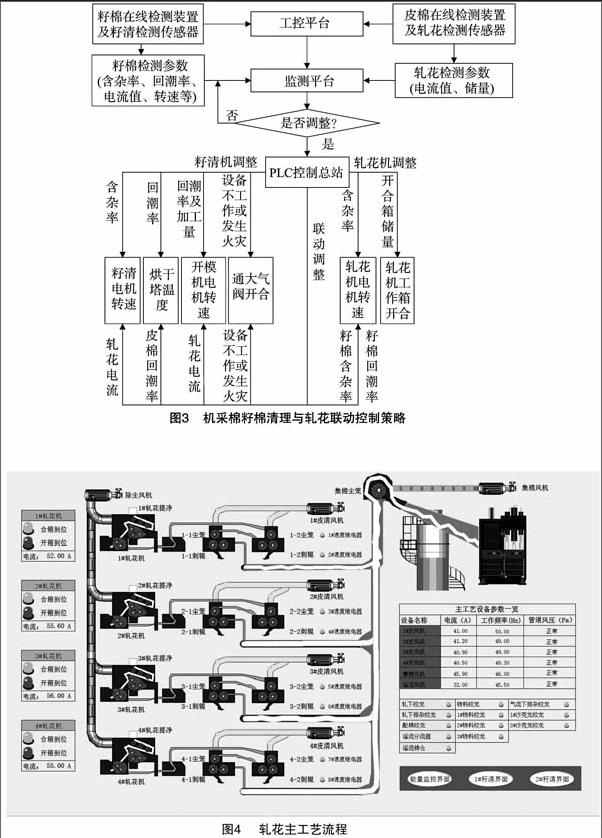

机采棉籽棉清理与轧花联动控制由籽清设备与轧花设备自身的闭环反馈调控和籽棉清理设备与轧花之间的反馈联动控制组成(图3)。其中,籽棉含杂率主要与原棉喂入量、回潮率、籽清设备转速和关键部件间隙大小有关,通过监测控制系统分析优化策略可实现原棉喂入量(开模机电机转速)、籽清设备转速或间隙以及烘干塔温度的调控;通过检测轧花工作箱的储量和电流值,实现轧花机自身速度或工作箱的开合与籽清设备联动控制。

3 系统软件设计

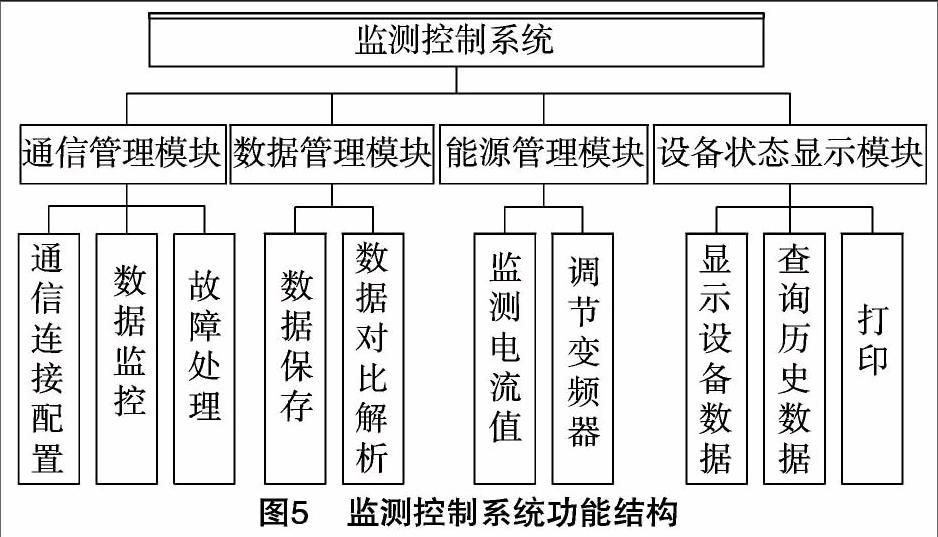

工业自动化软件设计以稳定性、响应快、安全性和可扩展性为原则。软件的设计主要包括下位机(PLC和触摸屏)数据采集处理软件设计和上位机(PC机)监测控制软件设计。系统中主要采用了欧姆龙CJ1L、CJ2M系列PLC和昆仑通态触摸屏(TPC1561HI)作为下位机,并应用欧姆龙PLC集成开发软件CX-One和嵌入版MCGSE组态环境,采用梯形图和MCGSE策略构件及类C语言脚本进行下位机的开发;监测控制系统应用组态王集成开发环境和C语言进行开发。轧花主工艺流程监控界面如图4所示。

3.1 下位机检测控制系统

传感器采集信号(开关量或模拟量)送入PLC进行转换处理,并通过以太网传输到交换机或直接接入监测控制台完成信息的传输。其中,籽清控制较轧花设备距控制总台远,应用光纤传输方式,而轧花设备控制组直接采用双绞线接入工业交换机。监测控制台根据接收的数据进行分析处理,并采用欧姆龙CJ2M系列PLC以RS485总线与各种不同矢量变频器连接,通过监测控制台发送的命令集中控制各电机及报警装置。

3.2 监测控制系统

监测控制系统主要由通信管理模块、数据管理模块、能源管理模块、设备状态显示模块等组成。该系统由PLC、摄像头、在线检测装置采集的数据通过符合TCP/IP协议的工业以太网接口和RS485接口與插有集成数据采集卡的监测控制系统通信,利用视频数据采集卡实现工厂视频的实时监控,利用图像采集卡实现在线检测图像的处理与显示。监测控制系统功能结构如图5所示。

4 系统部署与试验

系统在新疆149团安装部署试验,并调试成功。整个系统安装检测设备包括2组籽清设备和4组轧花设备,共安装30个测速传感器、20个温度传感器、9个火星探测器、34个变频器、15个风压传感器、8个位置传感器、12个摄像头、6组PLC控制器等相关配套器件,其部署安装如图6所示。通过现场加工作业效果验证,该系统各模块运行良好,能够实现预定功能,取得的成效如表1所示。

5 结论

通过分析目前机采棉加工工艺状况,针对籽棉清理与轧花2个核心作业环节,提出了应用自动化控制技术实现机采棉籽棉清理与轧花联动控制,优化原棉加工设备作业参数,实现“因花配车”,提高加工品质。

构建了嵌入式闭环控制系统,实现各作业设备参数实时修正。利用点对点分散式信息数据采集方式,并结合总线技术、以太网技术实现了设备的集中管控。通过现场加工作业效果验证,该系统可有效提高生产效率、节约能耗、减少设备故障、便于加工厂高效管理。

参考文献:

[1]Boykin J C. The effects of dryer temperature and moisture addition on ginning energy and cotton properties[J]. Journal of Cotton Science,2005,9(3):155-165.

[2]Byler R K. Historical review on the effect of moisture content and the addition of moisture to seed cotton before ginning on fiber length[J]. Journal of Cotton Science,2006(10):300-310.

[3]Ray S J. Alternative configurations in a cylinder-type cleaner for seed cotton[J]. Applied Engineering in Agriculture,2006,22(5):643-649.

[4]Le S. Cleaning performance of modified cylinder cleaners[J]. Journal of Cotton Science,2006,10(4):273-283.

[5]Whitelock D P,Anthony W S. Evaluation of cylinder cleaner grid bar configuration and cylinder speed for cleaning of seed cotton,lint,and lint cleaner waste[J]. Applied Engineering in Agriculture,2003,19(1):31-37.

[6]董全成,冯显英. 基于自适应模糊免疫PID的轧花自动控制系统[J]. 农业工程学报,2013,29(23):30-37.

[7]胡 灿,吴明清,陈晓川. 基于PLC技术的轧花自动控制系统的设计与研究[J]. 农机化研究,2015(5):167-172.

[8]郭斌杰. 清花刺钉辊筒的结构设计[J]. 中国棉花加工,2010 (2):8-10.

[9]郭倩如. 锯齿皮棉清理机排杂刀的调整[J]. 中国棉花加工,2007(3):11-12.

[10]Delhom C D,Byler R K. Saw-type lint cleaner damage as related to saw speed[C]//2009 Reno,Nevada,June 21-24,2009. American Society of Agricultural and Biological Engineers,2009:096137.

[11]Delhom C D,Byler R K,Cui X,et al. Saw-type lint cleaner damage by machinery components[C]//2008 Providence,Rhode Island,June 29-July 2,2008. American Society of Agricultural and Biological Engineers,2008:084094.

[12]李 勇. 皮棉质量评价模型与棉机变频调速系统的建立[D]. 北京:清华大学,2003.

[13]丁天怀,李 勇,苗君哲,等. 基于BP神经网络的皮棉杂质在线检测方法[J]. 农业工程学报,2003,19(2):137-139.

[14]李孝华. 棉花加工对棉纤维原生品质影响分析[J]. 中国棉花加工,2013(4):27-28.

[15]Bennett B,Misra S,Barker G. Lint cleaning stripper-harvested cotton for maximizing producer net returns[J]. Applied Engineering in Agriculture,1997,13(4):459-463.