柔性取苗机械手仿真分析与试验

王东洋+姬江涛+金鑫

摘要:為了探究取苗机械手结构参数和钵苗基质物理特性在取苗过程中对钵苗变形和损伤程度的影响,对2种不同的取苗机构进行了讨论,通过对比分析,选取柔性取苗机械手为研究对象,建立了该机械手的运动学模型,根据所建立方程对该装置关键部位进行有限元分析。以凸轮宽度为试验因素、基质变形率和基质损失量为试验指标,选取3种不同含水率的钵苗进行夹取试验。结果表明,3种不同含水率下,凸轮宽度对基质损失量影响很小,最大平均值为 1.14 g,并且含水率和凸轮宽度对基质损失量没有明显的影响;基质的挤压变形率随着凸轮宽度和含水率的增加具有显著上升的趋势,在含水率为51.81%、凸轮宽度为37 mm时,挤压变形率为12.66%,对应的压缩量为6.08 mm。

关键词:柔性取苗机构;仿真分析;试验分析;基质变形率;基质损失量

中图分类号: S223.1+4 文献标志码: A

文章编号:1002-1302(2016)11-0350-04

取苗机械手关键部位的机构参数和钵苗基质的物理特性直接影响到钵苗基质在取苗过程中出现变形和损伤的程度,进而影响栽植效率[1]。

目前,国内外学者对自动取苗机构做了大量的研究,但多偏重于对取苗机构的设计[2-19],而对取苗机构参数和钵苗基质物理性质对取苗效率影响的研究较少。本研究通过对比2种常见的取苗机构,选取柔性取苗机构为研究对象,对该机构建立数学模型,对关键部位进行有限元分析,通过试验探究了取苗机构凸轮参数和基质含水率在取苗过程中对钵苗基质体的影响。

1 2种不同取苗机构的对比

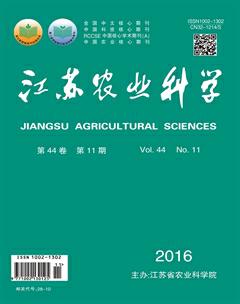

1.1 曲柄式机械手

曲柄滑块式取苗机械手的原理简单,滑块的直线运动转化成取苗机械手的摆动,其结构如图1所示。工作时滑块向下移动夹住基质苗,并且滑块在苗爪开合凸轮的作用下停留在下端位置以保证苗爪夹持住基质苗。齿轮齿条机构实现苗爪的翻转,苗爪开合凸轮转动到近休位置,滑块上移,苗爪打开,基质苗靠重力自由下落到导苗筒中,完成1次取苗。

1.2 柔性机械手

柔性取苗机械手的结构如图2所示,其结构相对简单,只有2个取苗爪和1个铰链,可以看作是2个杠杆相对放置,将苗爪上端较小的位移放大成苗爪末端较大的位移。工作时,凸轮将苗爪上端撑开,苗爪末端夹住基质苗,苗爪翻转到落苗位置,凸轮脱离苗爪上端,回位弹簧将苗爪末端撑开,基质苗脱落。苗爪采用柔性材料,在撑开力和基质苗钵体抗压力的作用下,苗爪会产生变形,而基质体也会产生一定的压缩变形。要求苗爪材料有一定的弹性,在保证夹持力的同时,不至使基质变形或损坏。

曲柄滑块式取苗机械手属于刚性部件,很难保证在夹持力足够的情况下不对苗造成损伤,需要基质苗有较好的蠕变特性,并且其机构有5个构件6个铰链,结构相对复杂。由于加工和安装误差的存在,很难保证其精度,在工况较差时,容易出现卡死的情况。柔性取苗机械手结构简单,其柔性特点可以使基质苗对苗爪夹持力有一定的适应范围,减少对基质的损伤。所以,本研究将采用柔性取苗爪进行建模分析和取苗试验研究。

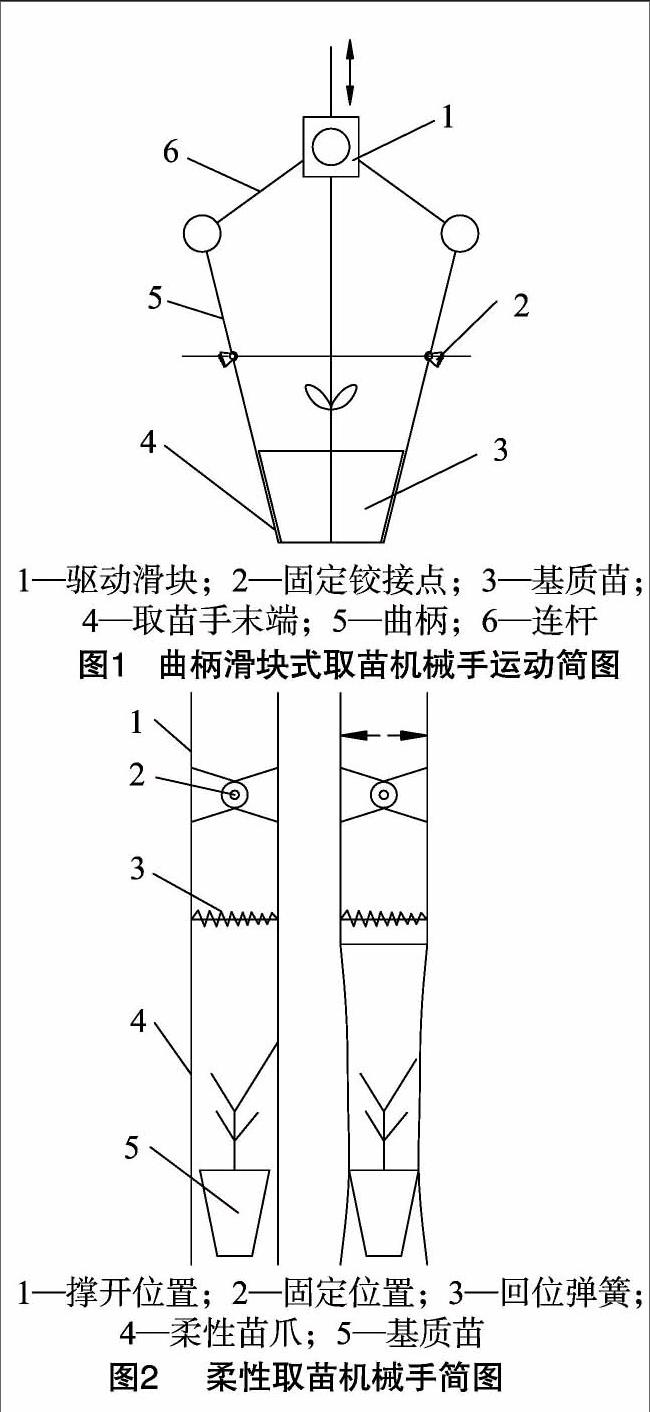

2 柔性取苗机械手数学模型的建立

柔性取苗机械手为对称结构,为方便建模与分析,取一半为研究对象,苗爪为弹性材料,在弹性限度内,苗爪的变形满足胡克定律。可将苗爪夹苗的动作看成是基质受到的两侧弹簧力,回位弹簧的位置距离铰链较近,且劲度系数较小,忽略不计,如图3所示。

通过上式可以看出,苗爪的压缩位移与苗爪上端的强制位移、苗爪末端的劲度系数、撑开点与铰链固定点的距离、夹苗点与铰链固定点的距离等有关。

3 取苗机械手有限元分析

取苗机械手夹取苗的过程,可以分为2段,第1段是苗爪与基质苗接触前,第2段是苗爪与基质苗接触后。第1段可以看做是杠杆的动作,第2段可以看做是苗爪的静力学强度分析,即苗爪在撑开力和基质苗的抗压力作用下产生变形。

根据公式(6)中的影响因素选取强制位移为变量,对取苗机械手进行有限元分析。

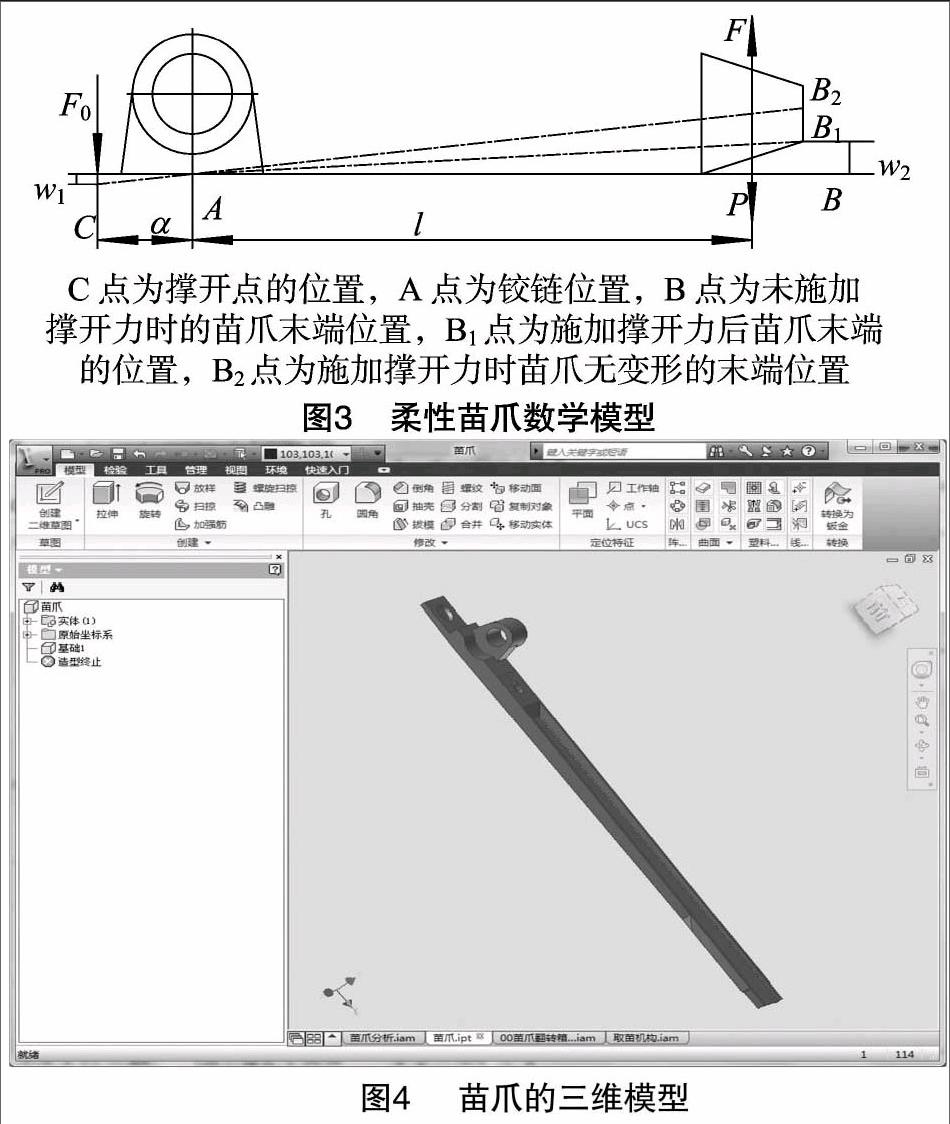

3.1 取苗机械手的有限元分析

对取苗机械手进行几何建模,将模型导入到ANSYS Workbench环境。取苗机械手末端的执行机构苗爪采用柔性材料,因刚性材料在夹持过程中容易对基质造成损伤,使用柔性材料的苗爪夹持基质时,苗爪会因为基质的抗压力产生变形,减小对基质的挤压力。所建立的苗爪模型如图4所示。

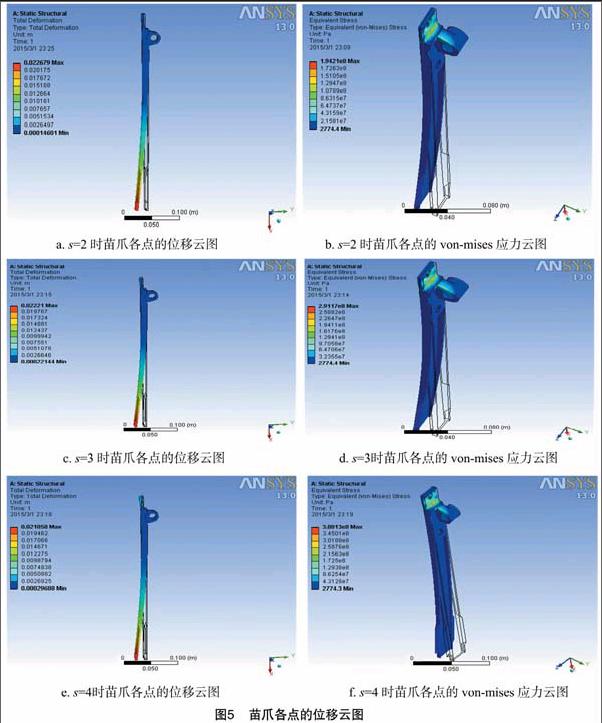

在完成了以上有限元模型的建立后开始进行求解计算,通过计算得到苗爪在凸轮强制位移s分别为2、3、4 mm时各点的位移云图和von-mises应力云图,见图5-a至图5-f。

苗爪在凸轮强制位移s为2、3、4 mm时,各点位移和 von-mises应力的计算结果见表1。

根据计算结果和位移与应力云图,可以得到以下结论:

(1)通过3张苗爪各点的位移云图可以看到,最大位移出现在苗爪的末端,在3种强制位移下的最大位移变化不大,随着强制位移的增大而微量减小,这说明强制位移增大将会使基质苗产生少量的挤压变形,但是变形量较小,仅为 0.82 mm。

(2)通过3张苗爪各点的von-mises应力云图可以看到,应力集中主要发生在苗爪上端凸轮撑开面与铰链的连接处,其他的区域颜色较浅。随着强制位移的增大,最大等效应力逐渐增大,在s=4 mm时,最大等效应力为3.88×108 Pa。

4 试验验证

为验证柔性取苗爪工作时,在不同凸轮撑开位移的情况下,对基质苗产生挤压变形的大小,选取3种不同含水率的基质钵苗进行夹取试验。

4.1 试验设备

柔性苗爪;游标卡尺;型号i2000电子秤(量程200 g);DZG-6020型真空烘箱;番茄穴盘苗。

品种为以色列1918,苗龄50 d,钵苗基质主要成分及比例为泥炭70%、珍珠岩15%、蛭石15%。

4.2 試验方法和评价指标

采用人工供苗,将基质苗放置于平台上,在凸轮的作用下,使柔性苗爪夹住基质苗,将基质苗提高250 mm,然后苗爪打开,使基质苗自由落体到平台上(为了模拟移栽机工作时基质苗由苗爪下落到导苗筒的过程)。以33、35、37 mm 3种不同宽度的凸轮(取苗机械手的上端与苗接触时的宽度为29 mm),在不同含水率(低、中、高)下随机取8株基质苗试验。

试验前后测量基质苗的质量m1和m2,以及试验前后基质体的上棱边和下棱边宽度a1、b1和a2、b2。基质苗的含水率用干湿质量法测得。

最后计算基质损失量m0= m1-m2,以及挤压变形率 η=a1+b1-(a2+b2)a1+b1×100%。

4.3 试验结果与分析

根据试验测定结果,计算出平均值(表2),分析比较3种不同含水率下,基质损失量和挤压变形率(图6)与凸轮宽度的关系,如图7和图8所示。

针对3种不同含水率,不同凸轮宽度下基质损失量都很小,最大平均值也只有1.14 g,并且含水率和凸轮宽度对基质损失量也没有明显影响,分析其原因在于此次育苗基质填充得较为紧实,并且试验所用的基质苗苗龄为55 d左右,根系生长发达,钵体盘根情况较好,不易松散,所以试验时基质的损失量很小。而基质苗的挤压变形率随凸轮宽度和含水率的增大具有显著的上升趋势,在含水率为51.81%、凸轮宽度为37 mm时的平均值为12.66%,对应的压缩量为6.08 mm。

5 结论

对取苗机械手结构参数和钵苗基质物理特性在取苗过程中对钵苗变形和损伤程度的影响进行了探究,对比分析2种不同的取苗机构,通过对比,选取柔性取苗机构为研究对象进行分析。对柔性取苗机构建立数学模型,分析了取苗过程中强制位移与钵苗基质变形量之间的关系。

建立苗爪的三维模型,并进行有限元仿真分析,分析结果表明:最大位移出现在苗爪的末端,在3种强制位移下,最大位移的变化不大,并且随着强制位移的增大,最大位移微量减小,这说明强制位移增大会使基质苗产生少量的挤压变形,但变形量较小,仅为0.82 mm。应力集中主要发生在苗爪上端凸轮撑开面与铰链的连接处,随着强制位移的增大,最大等效应力逐渐增大,在s=4 mm时,最大等效应力为 3.88×108 Pa。

对样机进行了试验,结果表明:含水率为33.14%、48.33%和51.81%的番茄基质苗在凸轮宽度分别为33、35、37 mm时,基质损失量的最大平均值为1.14 g,含水率和凸轮宽度对基质损失量没有明显影响;基质苗的挤压变形率随凸轮宽度和含水率的增大有显著的上升趋势,在含水率为51.81%、凸轮宽度为37 mm时,挤压变形率的平均值为12.66%,对应的压缩量为6.08 mm。

参考文献:

[1]张振国,张学军,曹卫彬,等. 穴盘苗自动取苗装置的物料特性分析[J]. 江苏农业科学,2015,43(3):348-351.

[2]崔 巍,徐 盼,王海峰,等. 旱地自动移栽技术发展现状及分析 [J]. 农机化研究,2015(6):1-5,28.

[3]程 前. 穴盘倒置式取苗分苗装置的研究[D]. 石河子:石河子大学,2012.

[4]丁文芹,毛罕平,胡建平,等. 穴盘苗自动移栽机的结构设计及运动仿真分析[J]. 农机化研究,2011(10):75-77,137.

[5]顾文俊,曹卫彬,李卫敏,等. 穴盘苗顶杆式取苗机构的自动化控制系统设计[J]. 农机化研究,2013(12):108-111.

[6]韩绿化. 蔬菜穴盘苗钵体力学分析与移栽机器人设计研究[D]. 镇江:江苏大学,2014.

[7]张丽华,邱立春,田素博,等. 穴盘苗自动移栽机的研究进展[J]. 农业科技与装备,2009(5):28-31.

[8]李 华,曹卫彬,王 侨,等. 基于单片机的穴盘苗自动取苗装置控制系统设计[J]. 农机化研究,2014(8):91-94.

[9]李建刚. 移栽机械臂及其控制器的研究[D]. 南京:南京农业大学,2009.

[10]王蒙蒙,宋建农,刘彩玲,等. 蔬菜移栽机曲柄摆杆式夹苗机构的设计与试验[J]. 农业工程学报,2015,31(14):49-57.

[11]吴福华,毛罕平,胡建平,等. 穴盘苗自动移栽机设计及实验[J]. 农机化研究,2013(4):156-159,167.

[12]叶秉良,俞高红,陈志威,等. 偏心齿轮-非圆齿轮行星系取苗机构的运动学建模与参数优化[J]. 农业工程学报,2011,27(12):7-12.

[13]周梅芳,俞高红,赵 匀,等. 椭圆齿轮行星轮系蔬菜钵苗取苗机构的参数优化与试验[J]. 农业工程学报,2014,30(18):13-21.

[14]胡敏娟,吴崇友,金诚谦,等. 穴盘苗取苗机构的设计与试验研究[J]. 农机化研究,2014(12):144-146,150.

[15]胡敏娟,吴崇友,袁文胜,等. 穴盘苗自动取苗机构的研究分析[J]. 农机化研究,2012 (7):78-83.

[16]金 鑫,李树君,杨学军,等. 蔬菜钵苗取苗机构运动分析与参数优化[J]. 农机化研究,2014(7):13-17.

[17]李 华,曹卫彬,顾文俊,等. 夹持式取苗机构自动控制系统设计[J]. 农机化研究,2014(7):107-109,113.

[18]缪小花. 穴盘苗移栽机新型取苗机构的设计与参数优化[D]. 镇江:江苏大学,2014.

[19]田昆鹏,毛罕平,胡建平,等. 自动移栽机门形取苗装置设计与试验研究[J]. 农机化研究,2014(2):168-172.