旋耕刀表面激光熔覆铁基涂层的组织性状及耐磨性

田永财+王宏立

摘要:为了提高旋耕刀耐磨性,利用CO2激光器、激光熔覆技术在旋耕刀表面制备铁基涂层;借助金相显微镜、数显维氏硬度仪、X射线衍射仪及摩擦磨损试验机,分析激光熔覆层的显微组织和物相,测试激光熔覆层横截面显微硬度,以及熔覆层的耐磨性能。结果表明:在优化工艺参数下,激光熔覆的铁基涂层组织致密、无明显气孔、裂纹等缺陷。熔覆层显微硬度最高可达820 HV1(kg/hm2),为基体的3倍左右,耐磨性能明显优于基体。田间试验表明,经熔覆处理后的旋耕刀耐磨性能明显优于传统热处理的旋耕刀。

关键词:激光熔覆;旋耕刀;铁基涂层;耐磨性能

中图分类号: S222.3 文献标志码: A

文章编号:1002-1302(2016)11-0359-03

磨损在农业机械作业中普遍存在,旋耕刀作为农业机械工作中的一种触土部件,由于作业时长期承受土壤磨损和交变应力的作用,基体内部的冶金、加工缺陷等部位易形成应力集中,造成局部损伤,弱化基体,导致基体很快被报废,不仅严重影响翻地的质量和效率,而且浪费大量的材料[1]。近年来,越来越多的学者重视对旋耕刀耐磨性的研究。李合非等进行了中锰球墨铸铁旋耕刀的热处理工艺研究[2];孙景福等利用电弧喷涂工艺对旋耕刀的耐磨性进行了研究[3];赵玉凤等进行了旋耕刀表面渗铬工艺优化及其耐磨性研究[4]。以上研究运用的各种方法在提高旋耕刀耐磨性方面都有很大的提高,但也存在工艺复杂、涂层易脱落、环境污染等弊端。激光熔覆是一种新兴表面改性技术,它主要用于改善、提高材料的耐磨性能。激光熔覆涂层因具有良好机械性能、与基体呈牢固的冶金结合、无环境污染等特点,并且强化效果好,被各个行业广泛应用[5-6]。本研究运用激光熔覆技术,在旋耕刀基体表面制备铁基耐磨涂层,并分析涂层的组织结构和磨损性能。

1 材料与方法

1.1 试验材料

基体材料为旋耕刀常用的65 Mn钢,尺寸为100 mm×100 mm×6 mm。试验前用粗砂纸打磨,除掉表面铁锈及氧化物,然后用丙酮清洗吹干待用。涂层粉末为自熔性铁基合金粉末,粉末粒度为150目,化学成分为铬(Cr)16.0%~18.0%、硅(Si)1.0%~2.0%、硼(B)3.8%~4.2%、碳(C)0.8%~1.2%、镍(Ni)9.0%~12.0%、铁(Fe)余量。

1.2 试验方法

激光熔覆设备采用中国科学院长春光学精密机械与物理研究所研制的万瓦级CO2激光器,激光器输出功率范围为 0~10.120 kW,光斑直径为14 mm,焦距为30 mm,输出电流为121 A。将设备优化后的激光熔覆工艺参数为激光功率 2.5 kW、扫描速度200 mm/min、送粉速率25 mg/min、光斑直径14 mm、焦距30 mm。采用自主研制的重力组合式送粉器进行同步送粉。

激光熔覆结束后,使用线切割机将熔覆试块沿激光扫描方向切割成10 mm×10 mm×6 mm的小试块,然后分别用粗细砂纸打磨,将磨好的试块在抛光机上抛光,制成金相试样。最后用硝酸乙醇溶液腐蚀试块表面,腐蚀时间为1 min,在金相显微镜下,观察熔覆层的组织结构。采用日本理学公司SmartLab 3 kW高分辨率X射线粉末衍射分析仪扫描涂层的晶体结构,并对涂层扫描结果进行相分析,衍射条件为Cu靶,40 kV,30 mA,扫描速度为1.5 °/min,范围10°~90°。

使用THVS-50数显自动转塔维氏硬度计,测试熔覆层表面到基体的显微硬度,间隔距离为85 μm,加载力为1 kg,保持时间为15 s。使用专门设计的磨粒磨损实验台对试块进行耐磨测试,将熔覆后的试块和未经任何热处理的65 Mn钢试块分别安装在实验台上。磨损48 h后,分别将试块用丙酮进行清洗,吹干,然后采用精度为1 mg电子天平分别称取试块质量,计算各自磨损量后进行对比。最后分别从磨损后的2个试块上切除面积为10 mm×10 mm的小块,在显微镜下观察磨粒磨损过程中磨面形貌。

2 结果与分析

2.1 激光熔覆层形貌

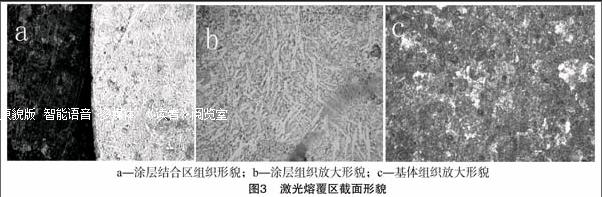

由图1可以看出,熔覆层截面形貌由熔覆区、界面、热影响区和基体组成。在熔覆区与基体间能够看到有1条白色的界面线,一方面是因为基体和涂层所含成分不同,另一方面是由于激光熔覆是个急热急冷的过程,导致基体和涂层没有时间充分扩散,但对界面良好的结合没有影响。最佳工艺参数下的涂层呈现良好的冶金结合,没有明显的气孔和裂纹。

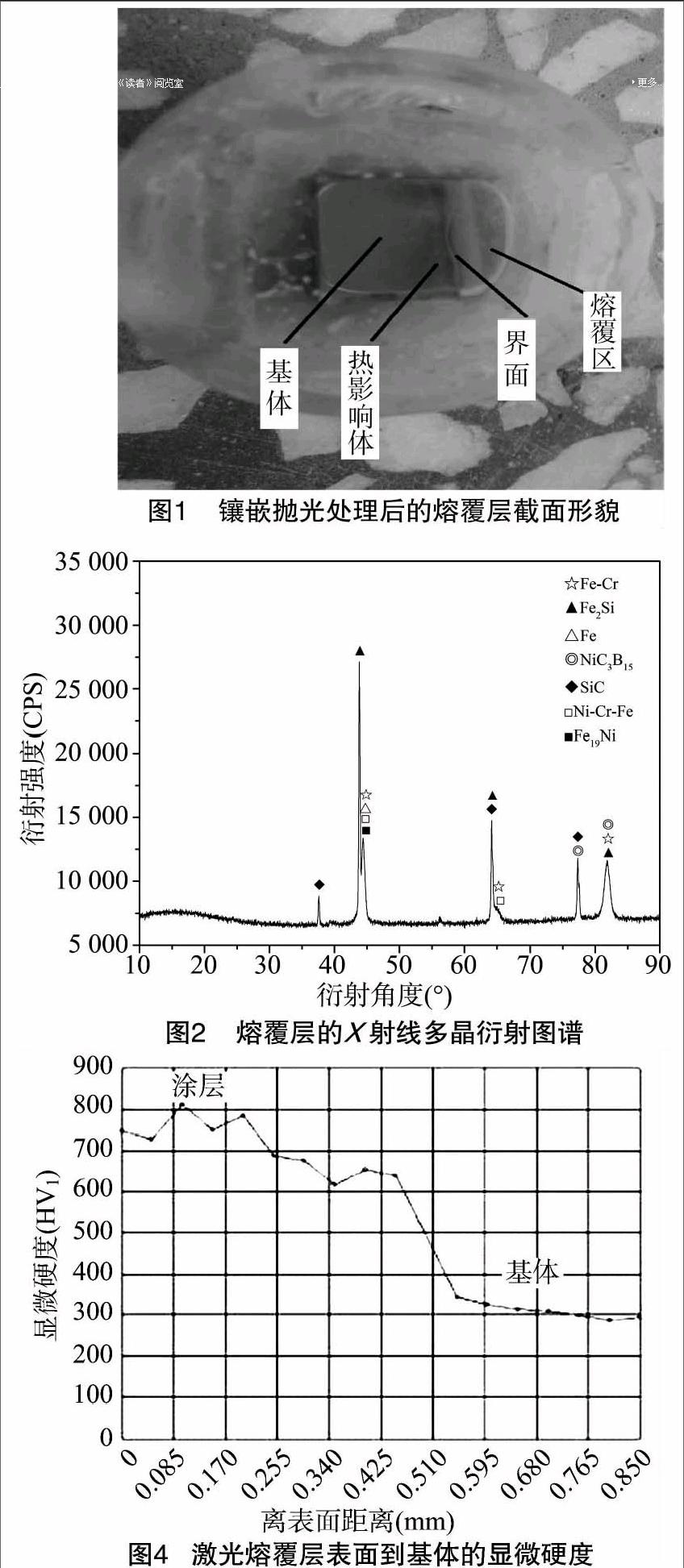

2.2 涂层物相分析

由图2可见,涂层物相主要由Fe-Cr、Fe2Si、Fe、NiC3B15、SiC、Ni-Cr-Fe和Fe19Ni相组成,其中Fe2Si、SiC、Fe19Ni为强化相。这表明在激光熔覆过程中,熔化的合金粉末在基體表面沉积,一些组分凝固成非晶,另一些组分发生晶化,晶粒大小对金属的拉伸强度、韧性、塑性以及耐磨性等机械性能有决定性的影响[7]。

2.3 涂层金相组织分析

由图3-a可见,涂层与基体呈现致密的冶金结合。涂层组织均匀致密,无明显的气孔、裂纹等缺陷;由图3-b可见,涂层内有大量向上生长的白色树枝晶组织,灰色为共晶组织。激光熔覆是个急热急冷的过程,熔池内的金属要在很短的时间内冷却,这样熔覆层组织就不可能达到平衡。在激光熔覆过程中,组织的变化主要是由奥氏体向马氏体转变。因为快速冷却,使奥氏体组织还没有长大就开始向马氏体转变,熔池迅速凝固,故形成的晶粒很细小,奥氏体的生长及转变构成了组织的基本形貌。激光熔覆急热急冷的工艺特性很好地细化了晶粒组织,使组织得到了细晶强化,提高了组织的强度和硬度。

熔覆层主要为针状马氏体组织,且组织均匀。由金属学原理可知,强化相加上韧性相多相组织的耐磨性取决于强化相的数量、晶粒大小以及在基体非晶相中的分布状况,强化相数量越多,粒度越小,分布越均匀,组织的耐磨性能就越好[8]。

2.4 涂层显微硬度

经过传统热处理的基体材料表面硬度在 450 HV1(kg/hm2)左右,而未经任何热处理的基体材料硬度在280 HV1左右。由图4可见,铁基涂层硬度(720~820 HV1)明显高于基体硬度(280~320 HV1),最高能达到820 HV1。涂层平均硬度在700 HV1左右。铁基涂层硬度较高,一方面因为激光熔覆属于快速凝固过程,强化相阻止晶粒生长,从而使晶粒细小、组织致密,形成细晶强化;另一方面,高硬度的Fe2Si、SiC和Fe19Ni等硬质强化相弥散分布,而形成硬质构架,保护熔覆层;热影响区铁基涂层显微硬度高于基体,是因为基体受到高温并快速冷却,奥氏体转变为马氏体,从而使其硬度低于铁基涂层[9]。

2.5 涂层的耐磨性

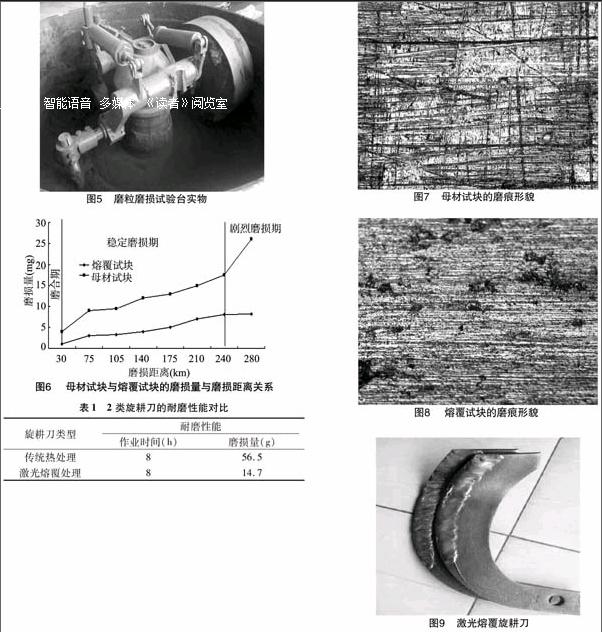

2.5.1 熔覆试块磨损规律及磨损性能测试 图5为专门设计的磨粒磨损实验台,为了更好地反映涂层的耐磨性能,在实验台上分别安装未经过热处理的基材试块和经过熔覆处理的试块进行摩擦磨损试验。为了清除试块上的污垢,将试块放入丙酮溶液中清洗2~5 min,吹干,用精度为1 mg的电子天平称其质量,以此来确定试块在各个磨损阶段的质量损失情况。

母材试块和熔覆试块的原始质量分别为26.082、21.247 g。图6中2条曲线分别是2个试块在各个时间段的磨损量,横坐标也对应相应的磨损时间,每2个点之间的时间段是6 h。从图6可以看出,随着时间递增,2个试块的磨损量也相应增加,但母材试块的磨损量明显高于熔覆试块。在经过6 h的磨合阶段后,2个试块相继进入稳定磨损期,其间母材试块的磨损量增幅明显高于熔覆试块;大约40 h后进入剧烈磨损期,在这一阶段母材试块的磨损量急剧增加,而熔覆试块的磨损量趋于稳定,变化幅度较小。该磨损规律表明,通过激光熔覆处理后的试块表面组织得到了细化,表面硬度也明显提高,在磨损过程中能够有效抵抗磨粒进入材料表面,从而降低磨损量,使熔覆试块的耐磨性优于母材试块。最后,经过大约48 h、磨损300 km后,2个试块的磨损质量分别为28、9 mg。

2.5.2 熔覆试块磨损面形貌分析 磨损性能测试完成后,从2个试块磨痕中分别切出面积为10 mm×10 mm的小试块,并在显微镜下观察磨粒磨损过程中的磨痕形貌。由图7、图8可见,母材试块的表面犁沟和划痕比较深;而熔覆试块表面划痕较浅、细密,而且呈光滑均匀态,表现出很好的耐磨性能。这些犁沟和划痕是土壤中硬质颗粒和细小黏性土块在金属表面滑滚时微观切削和刮擦作用造成的[10]。熔覆试块表面只有少量轻微的磨痕,主要是受涂层中硬质相的影响,砂粒的显微切削作用减小,使熔覆层耐磨性增强、磨损降低。

3 田间试验

根据以上工艺参数,在刀刃上进行铁基合金粉末激光熔覆(图9)。把经过传统热处理的旋耕刀以及熔覆后的旋耕刀安装在同一辆旋耕机上,进行田间试验。让旋耕机运行一定时间后分别称量2种旋耕刀的磨损量,检验其工作性能及耐磨性。测量数据如表1所示。

4 结论

(1)熔覆层与基体材料之间形成了牢固的冶金结合,且熔覆层无明显气孔、裂纹现象。

(2)激光熔覆层维氏硬度可达到820 HV1,基体的平均硬度为280 HV1,明显高于基体硬度。

(3)经过熔覆处理后的旋耕刀耐磨性能明显高于传统热处理的旋耕刀。

参考文献:

[1]陈卓君,张祖立,李柏姝,等. 旋耕刀表面激光强化工艺参数的研究[J]. 润滑与密封,2009,34(1):63-66.

[2]李合非,许 斌,刘念聪. 中锰球墨铸铁旋耕刀的热处理工艺[J]. 现代铸铁,2001(2):38-40.

[3]孙景福,王素君,丁 勇. 电弧喷涂65 Mn工艺及其耐磨性研究[J]. 辽宁工程技术大学学报:自然科学版,2001,20(2):218-221.

[4]赵玉凤,王宏宇,王 荣,等. 旋耕刀用65 Mn钢表面渗铬工艺优化及其耐磨性研究[J]. 农机化研究,2012,34(10):156-160.

[5]陈 浩,潘春旭,潘 邻,等. 激光熔覆耐磨涂层的研究进展[J]. 金属热处理,2002,27(9):5-10.

[6]黄瑞芬,罗建民,王春琴. 激光熔覆技术的应用及其发展[J]. 兵器材料科学与工程,2005,28(4):57-59.

[7]胡 军,张新洋,李庆达,等. 深松铲尖等离子堆焊涂层的制备与性能研究[J]. 农机化研究,2014,36(5):205-207.

[8]马向东,雷 雨,刘 睿. 激光熔覆合金技术在模具修复中的应用[J]. 润滑与密封,2010,35(11):98-101.

[9]叶 宏,喻文新,刘承鑫,等. 30CrMnMoTi钢表面激光熔覆NiCrBSi涂层的组织及耐磨性研究[J]. 激光杂志,2015,36(3):111-113.

[10]陳卓君,张祖立. 激光硬化9SiCr表面土壤磨损研究[J]. 摩擦学学报,2011,31(1):84-87.