精醇残液中COD高的原因及改进措施

冯彩萍 王明旺

(河南心连心化肥有限公司河南新乡453731)

精醇残液中COD高的原因及改进措施

冯彩萍 王明旺

(河南心连心化肥有限公司河南新乡453731)

随着煤化工市场的发展,甲醇工业发展速度较快,河南心连心化肥有限公司(以下简称心连心公司)由年产30 kt精醇发展成年产60 kt精醇,然后扩产至年产100 kt精醇,在挖掘设备潜力后目前年产量达380 kt。在生产精醇的过程中,势必会产生大量的残液排放,心连心公司残液年排放量达60 kt。在对粗醇进行萃取精馏后,轻组分由预精馏塔塔顶排出,而作为重组分的残液由常压塔塔底排出,然后送至污水终端进行处理。在精醇岗位未对残液处理到位的情况下,势必会增加污水终端的负荷。精醇残液中COD高的原因主要是系统假“碱洗”、常压塔长期未侧线采出以及常压塔再沸器泄漏。

1 系统假“碱洗”

2016年6月中修时,低压甲醇和中压甲醇更换催化剂后,精醇经精馏后,精醇产品呈微碱性。为了避免精醇产品呈酸性,决定增加精醇系统的加碱量(加碱泵型号为JI- 32/1.25),将精醇系统的加碱量由2圈加至4圈。精醇预精馏塔后pH由原来的6升至8,经1 d后,精醇残液的颜色由无色变为红色,然后是黑色。其主要原因是加碱量增加后,将预精馏塔、加压塔、常压塔塔壁及塔盘上附着的蜡质、杂质、烷烃化合物、催化剂粉等清洗下来,使精醇残液中COD由1 000 mg/L飙升至7 000~9 000 mg/L,精醇残液中COD最高达10 000 mg/L。精醇系统加碱量增加后工艺参数对比见表1。

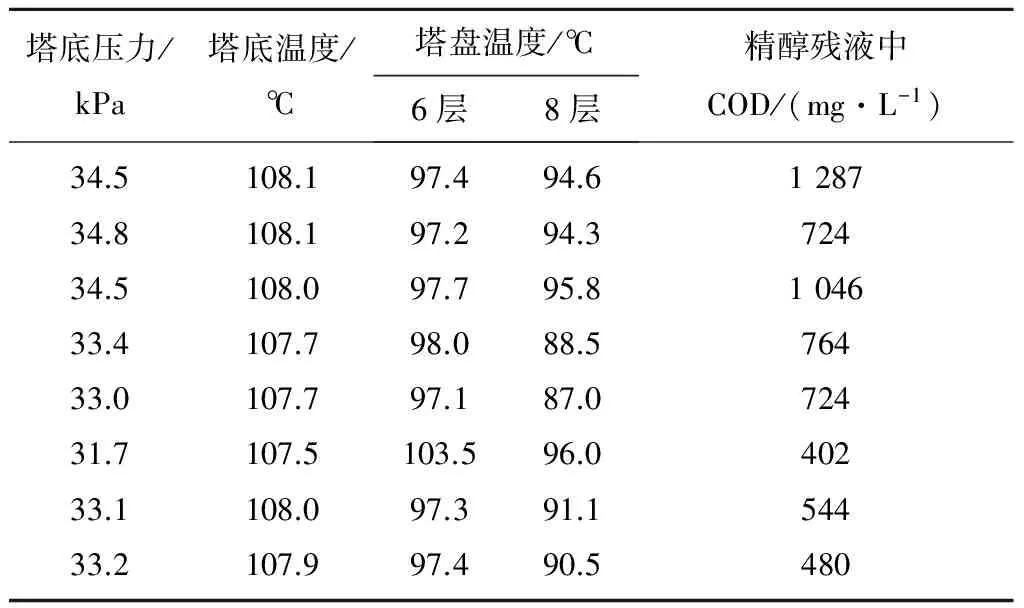

表1 精醇系统加碱量增加后工艺参数对比

针对精醇产品质量不合格的情况,在调整加碱量时,应注意根据具体的生产情况对加碱量进行调节,要做到统筹兼顾,不要急于调整精醇的产品质量,此时调整过程中预精馏塔后pH不要超过8.5。

2 常压塔长期未侧线采出

自2011年以来精醇系统没有进行过碱洗,精醇系统中的蜡质、催化剂粉、烷烃化合物等杂质聚积在常压塔底部6层、8层、10层的塔壁及塔盘上,如长期不进行采出,在塔底压力、塔底温度发生波动的情况下,会导致附着的油污、烷烃化合物等杂质顺着残液排出,进而影响残液中COD。

常压塔泄漏、常压塔侧线采出>120 kg/h时工艺参数见表2。

表2 常压塔泄漏、常压塔侧线采出>120 kg/h时工艺参数

常压塔再沸器正常、常压塔侧线采出<120 kg/h时工艺参数见表3。

表3 常压塔再沸器正常、常压塔侧线采出<120 kg/h时工艺参数

由表2和表3可见:对于常压塔长期未侧线采出的,当常压塔侧线采出>120 kg/h时,对塔底温度影响较大,6层塔盘温度可达100 ℃以上,同时8层塔盘温度可达95 ℃以上;而在常压塔侧线采出<120 kg/h时,6层塔盘温度、8层塔盘温度才能达到正常生产时的温度。

3 常压塔再沸器泄漏

常压塔再沸器热量来源于加压塔蒸馏出来的精醇进行冷却的热量,即加压塔蒸馏出来的精醇与常压塔底部的醇进行换热,壳程内走加压塔蒸馏出来的精醇,管程内走常压塔底部的醇,加压塔压力在0.45 MPa,常压塔压力在0.034 MPa。加压塔蒸馏出来的精醇进入常压塔底部,即便是通过提高塔底温度,精醇残液中的COD也不会降低,由此判定常压塔再沸器发生泄漏。常压塔再沸器发生泄漏时工艺参数见表4。

表4 常压塔再沸器发生泄漏时工艺参数

由表4可知:常压塔再沸器发生泄漏时,塔底温度和6层塔盘温度均升高至100 ℃以上、8层塔盘温度在98 ℃以上。

2016年7月22日,精醇系统停车,对常压塔再沸器进行查漏、堵漏。打开常压塔再沸器发现,常压塔下封头需补焊41处、上封头需补焊29处。常压塔再沸器补焊后工艺参数见表5。

表5 常压塔再沸器补焊后工艺参数

由表5可知,常压塔再沸器补焊后,精醇残液中COD控制在1 000 mg/L以下。

4 结语

精醇残液中COD得到有效控制后,不仅降低了污水终端的负荷,同时对环境起到保护作用。因此,在日常生产中,要善于发现问题并解决问题,不断地进行总结,为以后的生产作铺垫。

2016- 09- 12)