某直升机复合材料桨叶疲劳试验提前失效分析

陶宪斌+曾玖海+沈亚娟

摘 要:某直升机旋翼桨叶疲劳试验考核中发生蒙皮断裂,寿命远低于设计要求。分析表明蒙皮模压质量、泡沫对接缝对蒙皮應力影响较小,不足以造成桨叶疲劳试验的提前失效。通过有限元模拟发现蒙皮厚度不均匀导致的应力集中是疲劳试验提前失效的主要原因。采用改进后的旋翼桨叶完成另外两件疲劳试验。依据有限元分析计算出应力集中系数,结合第一件试验结果得到的疲劳极限与第二件、第三件疲劳试验的疲劳极限基本吻合。从试验、计算两方面均证明结构应力集中是疲劳试验提前失效主要原因。

关键词:旋翼桨叶;疲劳试验;有限元;应力集中

1 概述

旋翼桨叶作为直升机的关键部件,在直升机定型前必须进行疲劳试验验证[1]。通常情况下,试验目的有两个:一是通过试验获得桨叶的疲劳特性,为桨叶的寿命评定提供试验依据。二是通过试验获得桨叶疲劳破坏模式,以便后续改进结构及细节设计。对于旋翼桨叶试验失效判定采用以下两种标准[2]:

(1)试验件考核部位出现裂纹、分层、开胶。

(2)试验件刚度下降至不能恢复到原来的载荷。

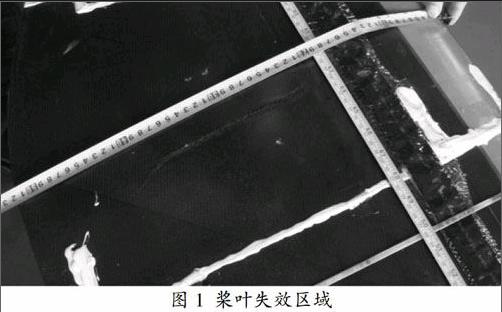

某型直升机旋翼桨叶第一件疲劳试验时按疲劳试验载荷进行至29万次循环时,桨叶上表面出现裂纹,如图1所示。

通过疲劳分析计算,该状态旋翼桨叶为200小时寿命,远未达到某型机设计定型寿命要求。

对该裂纹区域解剖后进行检查,结果如下:

(1)裂纹位置为根部段泡沫与翼型段泡沫对接位置,对接缝没有明显过大现象。

(2)根部段泡沫为细孔,翼型段泡沫为粗孔,含胶量大。

(3)根部段蒙皮薄,翼型段蒙皮厚,形成厚度差,内部铺层褶皱。

2 蒙皮模压质量影响分析

通常情况下,模压压力主要影响桨叶的外观规整性。压强较低时,树脂不能充分流动,树脂中的气泡不能充分排出,桨叶的规整性不好,力学性能有所下降;压强较高时脱模困难,容易使桨叶在脱模过程中产生损伤,影响桨叶的力学性能。试验件桨叶在制造过程中,采用的是一体化成型工艺,模压压强不会有太大的差异。通过目视检查可以得到剖坏剖面附近蒙皮表面质量没有异常,在桨叶脱模过程中也没有出现脱模困难的情况发生,这两点说明桨叶在模压成型过程中没有模压压强过小或者过大的质量问题。造成蒙皮厚度不一致主要是由泡沫造成的。破坏剖面为泡沫对接缝位置,靠近根部段泡沫为细孔泡沫,靠近翼型段泡沫为粗孔泡沫,由于泡沫性质不同,桨叶铺层在成型过程中模压压强存在略微差异,造成对接缝两侧桨叶蒙皮模压质量有所不同。蒙皮在桨叶模压成型过程中,细孔泡沫提供的模压压强大,蒙皮含胶量低,造成靠近根部段蒙皮薄;粗孔泡沫提供的模压压强小,蒙皮含胶量大,靠近翼型段的蒙皮厚,如图2所示。

旋翼桨叶采用了先进的全复合材料结构,蒙皮复合材料主要由纤维和树脂机体构成[3]。在拉伸载荷作用下主要由纤维承载,在压缩载荷作用下主要由机体承载[4]。破坏剖面两侧蒙皮模压质量不同主要是含胶量的不同,即树脂机体含量不一致,桨叶铺层纤维总量并没有变化。旋翼桨叶在离心力的作用下,蒙皮主要承受拉伸载荷,在旋翼桨叶铺层纤维总量没有变化的情况下,模压质量对蒙皮的力学疲劳性能的影响不大[5]。并且破坏剖面产生在蒙皮厚度不一致的对接面,两侧蒙皮未破坏。因此破坏剖面两侧蒙皮吸胶量、模压质量不一致并不是造成疲劳试验提前失效的主要原因。

3 泡沫对接影响分析

旋翼桨叶内部PMI泡沫的并不作为一个受力部件,在桨叶强度分析过程中也往往是不考虑的。泡沫的作用主要有两点:(1)维持桨叶气动外形的作用;(2)在桨叶模压成型过程中提供压力。

破坏剖面位于根部细孔泡沫与翼型段粗孔泡沫的对接位置,需对泡沫对接缝的影响进行分析,针对破坏剖面建立有限元模型进行定性分析验证。考虑到复合材料旋翼桨叶建模的复杂性,有限元模型需要一定的简化。蒙皮用壳单元模拟,大梁带及泡沫用实体单元模拟,约束及加载方式见图3。

分别计算了有泡沫填充和无泡沫填充的破坏剖面应力结果如图4、5所示:

分析结果表明,有泡沫填充的桨叶剖面应力为143MPa,无泡沫填充的桨叶泡面应力为145MPa,无泡沫填充状态下的桨叶剖面应力比有泡沫填充的剖面应力提高约1.4%。因此可以得到泡沫对接缝的存在,会造成应力水平有所提高,但提高作用有限,不足以造成桨叶疲劳试验的提前失效。

4 结构应力集中影响分析

虽然桨叶破坏剖面区域表面蒙皮质量没有异常,但两边泡沫孔大小不同、过盈量不匹配导致在泡沫对接位置蒙皮的厚度、含胶量、模压质量突变,泡沫对接位置铺层皱褶,影响了载荷传递,可能引起应力集中。

应力集中系数反应出结构应力集中水平,是一个比1大的系数,应力集中的地方是结构疲劳强度的薄弱的地方,任何结构和机械零件几乎都有应力集中,应力集中系数是用名义应力法计算疲劳寿命的基础。通常情况下取某一截面的最大应力?滓max和同一截面的平均应力?滓之比即为应力集中系数。如下所示:

获取应力集中系数Kt通常有四种方法:实验方法;工程图表法;经验公式法及有限元法[7]。

(1)实验方法获取的Kt和其他方法相比都更可靠、精确,可是因为耗资、耗时,和试验设备等限制条件的影响,使得通过实验方法得到的应力集中系数很难实现。

(2)按照结构的具体参数,在工程手册中直接查取应力集中系数Kt,这是目前最普遍的方式。工程手册中的图表是依据大量的试验直接获得的,这样得来的数据结果可信度较高。可是因为缺乏数据资源,可供参考的只有简单的结构形式。对于不同结构和复杂受力方式的结构缺少合适的参考图表可用,而且手册中的数据图表反映不出全部的实际情况。

(3)经验公式是工程技术人员依据实际的工程,对于简单的结构形式,通过曲线拟合、插值和数学手段进行建构的。这种方法使得查表过程更简单,使用时比较简便。可是工程实际能使用的经验公式资源很少,存在人为误差,具体应用时有一定的局限性。

(4)有限元方法补救了上述方法的不足,不受结构形状、受力状态的制約,通用、准确、可靠、省时、省力、节省费用。由于有限元计算方法的建立和不断完善,利用有限元方法计算应力集中系数变得越来越接近实际结构。

考虑到复合材料桨叶有限元建模的复杂性,采用简化计算模型对破坏部位的应力集中进行模拟。桨叶蒙皮主要承受拉载荷,因此采用平板拉伸模型进行模拟。

有限元模型采用实体建模方法,平板厚度、倒角均来自实际测量值,具体尺寸如图6所示:其中平板宽度W=50mm。假设蒙皮材料为等效后的各项同性材料,弹性模量为48000MPa,泊松比为0.3。

将平板的右端面设置为全约束,左端面施加大小为100N的拉力载荷,同时为消除附加弯矩影响对下端面采取对称约束。通过有限元计算并排除加载端影响,得到如下应力云图:

应力云图可以看出在厚度变化区域存在明显的应力集中,通过公式(1)可以得到应力集中系数:

由有限元结果可以得到,应力集中是疲劳试验提前破坏的主要原因。

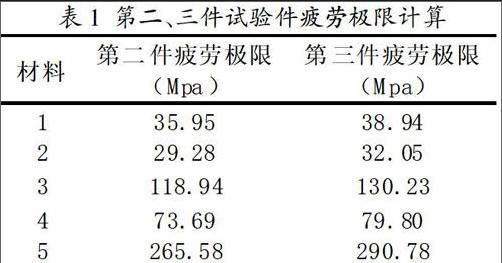

5 试验及计算验证

针对1100剖面失效原因,泡沫厂家对旋翼桨叶泡沫进行了调整,将根部段的细孔泡沫调整为粗孔泡沫,翼型段保持原来的粗孔泡沫。同时对泡沫配方进行优化和改进,并对加工工艺进行微调,改善泡沫过盈量不匹配造成的蒙皮厚度差,避免应力集中。改进后的旋翼桨叶完成第二件、第三件疲劳试验,两件试验件均完成两级载荷共计150万次循环。通过桨叶应力分析软件计算得到桨叶5种材料的疲劳极限[7],结果如表1所示:

经计算改进后的旋翼桨叶疲劳寿命已达到6000小时以上,达到了某型机定型寿命要求。

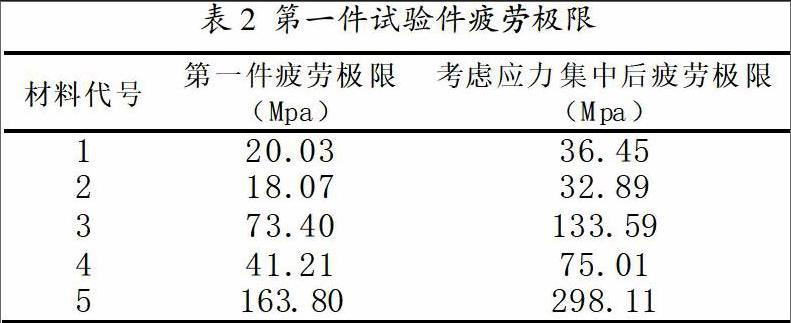

第一件疲劳极限计算及考虑应力集中后的疲劳极限如表2所示,考虑应力集中后疲劳极限与第二件、第三件平均疲劳极限对比见图8。

疲劳极限对比可以看出,第一件考虑应力集中后的疲劳极限与第二件、第三件得到的疲劳极限基本吻合,误差在10%左右。因此可以判定第一件疲劳试验提前失效是由于应力集中的影响使得应力升高,达到结构本身的疲劳极限后而发生的疲劳破坏。

6 结束语

综上所述,通过对蒙皮模压质量、泡沫对接缝、结构应力集中影响分析,最终确定结构应力集中是造成旋翼桨叶疲劳试验提前失效的主要原因,并通过试验及计算获得了验证。

应力集中在桨叶疲劳强度计算时往往是我们所忽略的,对飞行安全造成了一定的潜在风险。因此,在后续桨叶设计工作中,要尽量避免对接缝两端泡沫属性不一致而导致的蒙皮的厚度、含胶量、模压质量突变,减少应力集中现象的出现。

参考文献

[1]杨乃宾,倪先平.直升机复合材料结构设计[M].北京:国防工业出版社,2008,11.

[2]孙涛,刘伟光,曾玖海,等.某复合材料旋翼桨叶疲劳试验提前失效模式分析及改进[J].直升机技术,2011(02):60-64.

[3]樊在霞,张瑜.GF/PP复合纱针织物预型机件热压成型的压力对复合材料拉伸强度的影响[J].玻璃钢/复合材料,2004(3):36-37.

[4]张峰,胡海峰,陈朝辉.模压压力对2D-Cf/SiC复合材料性能的影响[J].稀有金属材料与工程,2007,36:622-624.

[5]赵鹏飞,赵景丽,何颖.成型压力对自粘性预浸料复合材料性能的影响[J].玻璃钢/复合材料,2010(4):65-67.

[6]李莹,黄侨,唐海红.焊接工字梁应力集中的有限元分析[J].哈尔滨工业大学学报,2008,40(12):20-24.

[7]穆志韬,曾本银.直升机结构疲劳[M].北京:国防工业出版社,2009,11.