带式输送机机头溜槽缓冲设计

陈洪亮

摘 要:文章从工程设计的角度出发,指出应充分重视溜槽的合理设计,介绍了溜槽缓冲设计的基本原理,针对溜槽上段、中段、下段分别提出不同的缓冲设计方法。

关键词:溜槽;缓冲;积料台

前言

溜槽是带式输送机输送系统的重要设备,是物料从带式输送机向下游设备转载的重要环节。溜槽自身结构简单,设计中极易被忽视。溜槽设计不合理常常会导致溜槽冲击破坏、磨损过快,同时也可能会引起下游带式输送机跑偏、损坏等诸多问题,影响整个带式输送机输送系统的正常运行。

溜槽设计中对物料进行合理的缓冲设计可以有效的解决溜槽冲击、磨损、噪声、粉尘及物料过粉碎等问题,同时可以降低转载环节对下游带式输送机的不良影响。因此,缓冲设计是溜槽设计中十分重要的设计方法,应在溜槽上段(漏斗段)、中段和下段等部件上根据实际需要设计缓冲结构。

1 缓冲设计

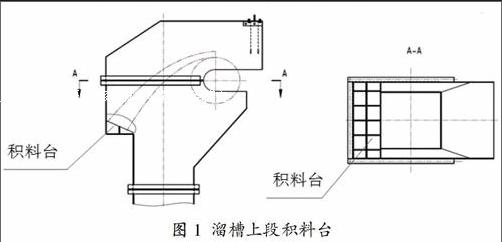

积料台是溜槽设计中主流的缓冲方式。积料台设计在物料的运动轨迹上,物料不断的落在积料台上,最先落到积料台上的物料形成“料垫”,而后落向积料台上的物料不再撞击溜槽内部结构,而是撞击到积料台的“料垫”上,如图1。积料台将物料对溜槽衬板的冲击变成物料和物料之间的碰撞,不仅起到了很好的缓冲作用,降低了溜槽内壁的磨损和冲击破坏,还有效地抑制了溜槽转载过程中的粉尘和噪音,在一定程度上降低了物料过粉碎现象。

2 溜槽上段缓冲设计

溜槽的漏斗段是承接上游带式输送机来料的主要部件,上游带式输送机来料进入漏斗前具有一定的速度,进入漏斗后以斜抛轨迹运行,物料下降过程中势能不断转化为动能,物料速度逐渐增大。如果高速物料直接撞击漏斗内壁,将产生较大的冲击,导致漏斗内壁磨损过快甚至产生冲击破坏。因此,漏斗设计时,需根据上游带式输送机的卸料轨迹[1]在漏斗内物料撞击漏斗内壁处设计积料台,使物料直接落到积料台的“料垫”上进行缓冲降速,避免物料冲击漏斗内壁,如图1。

3 溜槽中段缓冲设计

带式输送机输送系统的转载落差较大时,随着物料的下落重力势能不断的转化成动能,物料下落速度越来越大,对溜槽中、下段的冲击和磨损越来越严重。大落差溜槽往往有较长的溜槽中段,应避免溜槽中段物料垂直下落,通过合理设计降低降低物料的下落速度,避免对溜槽下段产生过大的冲击和磨损。

图2是折线溜槽中段,即将溜槽中段设计成折线形,物料在中段下落时沿斜面下滑,在每个折点处速度方向发生变化,使物料流紊乱,通过物料内部颗粒之间的摩擦碰撞和物料与溜槽体之间的摩擦碰撞消耗物料的动能,进而降低物料的下落速度;在溜槽的每个折点处都设置积料台消耗物料的动能并降低物料对溜槽中段折点处的冲击和磨损。折线中段缓冲效果较好,但外形相对复杂,溜槽设计和制造安装相对困难,使用过程中溜槽底板磨损较快。

图3是阶梯型溜槽中段,阶梯型溜槽中段外形仍为直段,为降低物料的下落速度在中段内壁两侧交替布置积料台,当物料落下时,部分物料先撞击第一级积料台内的“料垫”,物料得到充分的减速,被反弹的物料,与未接触积料台的物料发生二次撞击,进一步降低物料速度;降速后的物料继续下落,再与第二级积料台相撞,再次减速……直至进入溜槽下段。阶梯溜槽中段的积料台焊接于溜槽内壁,检修较为困难,而且积料台在物料不断的冲击下,易发生脱落。

图4是缓冲梁型溜槽中段[2],缓冲梁型溜槽中段同样采用了积料台方式缓冲,将积料台由左右交替布置改成中间两侧交替布置。中间积料台为梁状结构,横穿溜槽中部栓接在溜槽壁外侧,其上部带有格栅槽用于“积料”。中间积料台为主要缓冲结构件,承受大落差物料的冲击,受冲击和磨损较大,检修频率相对较高,其固定点在溜槽壁外侧,检修极为方便。缓冲梁型溜槽中段可以设计成标准段,根据实际落差确定溜槽中段数量,相邻两段之间横梁“十”字交叉布置,有利于向下游带式输送机均布给料。

4 溜槽下段缓冲设计

溜槽下段是溜槽与下游带式输送机衔接的关键部件,溜槽下段的设计是溜槽设计十分关键的部分。溜槽的下段安装在漏斗或溜槽中段下口,物料垂直下落进入溜槽下段。在此处,物料的重力势能已经全部转化为动能,物料下落速度最快。物料在此处对溜槽的冲击和磨损最严重,因此条件允许时在溜槽下段也应该设置积料台(如图5、图6、图7)。

溜槽下段与下游带输送机直接衔接,其结构设计是否合理直接影响到下游带式输送机的运行情况。如溜槽下段出料口物料速度过大,且竖直分速度较大,容易导致输送带和缓冲托辊承受过大的冲击而缩短使用寿命;溜槽下段设计不合理可能会导致下游带式输送机因受料偏载而跑偏。

为解决下游带式输送机受到溜槽内物料冲击过大的问题,除在溜槽下段设置积料台外,还可以考虑设计分流板,如图5a。分流板的作用如筛子,将落到分流板上的物料进行筛分,细小的物料先通过分流板的缝隙落入下游带式输送机上,而粒度较大的物料顺着分流板下滑,滑到导流板末端才落到下游带式输送机上,先落入下游带式输送机上的细小物料对其起到良好的缓冲作用。为避免物料在分流板之间的缝隙上“卡死”,分流板的缝隙应该由小变大,如图5b。当物料块大小与分流板之间的缝隙大小相近而卡主时,在后续物料的推动下,物料块沿不断变宽的缝隙继续下滑,直至下滑到缝隙宽度大于物料尺寸而通过缝隙落到下游带式输送机上,更大块的物料通过溜槽下段出口下落到受到带式输送机上。

物料在溜槽的倾斜段通过时,基本上都是在溜槽底板上滑动,对溜槽底板的磨损较为严重,导致溜槽底板的衬板更换频繁,而且常规设计的溜槽的倾斜段断面尺寸相对较小,衬板更换困难。设计中考虑将溜槽倾斜段的底板上的衬板改成耐磨材料网格板,使得网格板内存积物料,后续物料在溜槽底板上滑动时不再磨损底板,而是与底板上的物料摩擦,实现“料磨料”从而避免溜槽底板的磨损。“料磨料”与物料在溜槽底板的摩擦相比摩擦阻力更大,因而可以减缓溜槽出口的物料速度,对下游带式输送机的受料更为有利。需要特别注意的是,网格底板降低了物料的流动速度,设计中应增大此处溜槽断面,避免溜槽发生堵料现象。

为降低溜槽下段出口的物料速度,应尽量降低溜槽下段底板的角度。然而,溜槽下段底板的倾角过小则会导致物料在溜槽下段滑动停滞而发生堵料现象。为防止发生溜槽下段出口堵料现象,将溜槽下段底板可设计成弧線形或折线形,虽然溜槽下段出口处的角度小可能会发生物料滞留,但是由于物料自身惯性和后续物料的推动可保证物料顺利从溜槽出口溜出,进入下游带式输送机,如图6和图7。

5 结束语

溜槽作为带式输送机输送系统的重要转载设备,转载过程中不断遭受物料的冲击和磨损。设计过程中应预先确定溜槽易遭受冲击和磨损的位置,并采取措施缓解冲击、降低磨损。对于溜槽易被冲击破坏和磨损的部位,其结构设计应考虑便于检修。

积料台是一种简单实用的物料缓冲方式,在溜槽设计中应根据物料的运动轨迹,合理的确定积料台的位置。此外,输煤系统带式输送机机头溜槽设计积料台时,应充分考虑煤炭的自燃问题。

大落差带式输送机的溜槽中段设计应采取措施避免物料垂直下落对溜槽下段和下游带式输送机产生过大冲击的措施。

溜槽下段设计的好坏不仅影响到溜槽的使用寿命,还影响下游带式输送机的运行情况和寿命,设计中应更加注意溜槽下段设计的合理性。

参考文献

[1]马世胜.转载溜槽的设计与改进[J].选煤技术,2003,6:22-23.

[2]秦曙辉,姜卫东.具有缓冲装置的溜槽:中国,CN201520062768.1[P].2015-06-24.

[3]煤炭工业部选煤设计研究院《选煤厂设计手册》编写组.选煤厂设计手册 工艺部分[M].北京:煤炭工业出版社,1978.

[4]北京起重运输机械研究所,武汉丰凡科技开发有限责任公司.DTⅡ(A)型带式输送机设计手册[M].北京:冶金工业出版社,2003.