乳化液多区冷却与板形轧制曲线的关系

尚玉青+树友+凯

摘 要:乳化液多区冷却控制技术是国际上比较先进的冷轧板形控制技术,它安装在F5机架,通过板形仪辊反馈回来的板形曲线作为控制信号。通过一系列的分析计算反馈给多区冷却控制柜中,通过驱动相应区域喷嘴气动阀的开闭控制某个辊身区域乳化液喷射量,最终达到改善板形控制的目的。

关键词:乳化液多区冷却;冷轧;板形控制

1 乳化液多区冷轧系统组成

乳化液多区冷却系统主要由压缩气源系统、气动控制柜、喷嘴控制区三大部分组成。乳化液多区冷却控制气源气压在10bar左右,不能使用车间管网气压,因此需要建立单独的压缩空气站。以邯钢西区冷轧为例,现将压缩空气站安装在轧机地下油库。压缩空气站主要包括空气压缩机、气体干燥机、压缩空气储气罐及自动放水阀组成。压缩气源系统主要是多区冷却控制系统提供控制的动力源。由于控制柜中的电气控制元件较多,为防止损坏这些元件需要对气源进行干燥处理。

气动控制柜主要由四部分控制阀岛组成,在控制柜进气口处安装有气体压力控制阀和压力监控开关可控制进入控制柜中的气源压力。在控制柜排气出口位置安装有消音器,用于降低排气噪音。四个控制阀岛共同实现对喷梁中E、F列共计160个点的喷嘴喷射的控制。

喷嘴控制区主要由喷梁、喷嘴、喷嘴控制阀、控制气管组成。喷梁分为上、下两组喷梁,上喷梁固定有E列上、F列上喷嘴组,每组中各有喷嘴40个。下喷梁固定有E列下、F列下喷嘴组,每组中各有喷嘴40个。E、F列喷嘴共计160个。喷嘴由喷嘴压块、紧固螺栓及喷嘴组成。由于乳化液中杂质比较多需要定期对喷嘴进行拆卸清理。喷嘴控制阀主要由阀座、阀芯、弹簧、密封套组成。其中密封套需要定期更换,否则将出现喷嘴不能关严的情况。阀座内的密封需要检查更换,阀座密封损坏将出现乳化液沿着阀座倒流进入气管,最终进入控制柜的情况,严重时将会引起控制柜电气元件损坏。阀芯需要定期清理,一旦出现阀芯卡组情况,将导致乳化液不能顶开阀芯喷射。造成多区冷却控制精度降低,影响板形的控制。

控制气管一端使用DN6快插接头连接在喷嘴阀座上,一端使用DN6快插接头连接在控制柜上。图1为阀岛中气动控制阀组与E、F列喷嘴的一一对应关系:

由图1中可以看出E列喷嘴上、下列中对应的一对喷嘴由一个阀组控制点控制。E列共计需要40个控制点。F列中11-29上、下列共计36个喷嘴受一个阀组控制点控制。其他的左右上下四个喷嘴受一个控制点控制。共计12控制点控制F列喷嘴。因此在控制柜中控制阀岛的阀片总数为26组,按照4、6、8、8分别安装在四个阀岛上。

2 乳化液多区冷却系统维护

(1)由于乳化液每分钟的流量比较大,且流过轧机时在轧机带回大量的杂质,为防止有大颗粒异物吸入泵中,经过周密计算在不影响流量的情况下,设计在乳化液主泵的泵口增加一组滤网,这样防止杂物吸入到乳化液泵中进而损坏系统。(2)乳化液从主泵打出后为防止有杂质颗粒进入到喷嘴,堵塞喷嘴及阀组,在泵出口处加装反冲洗过滤器,需要定期对反冲洗过滤器进行解体检查清洗,以避免喷嘴堵塞。(3)多区冷却系统工作中要保证控制气源压力,气压低将导致喷嘴阀不能关严,或致使乳化液倒流至阀岛损坏阀岛元件。(4)在安装调试中要认真对气动控制气管的连接序号进行一一校对,这样保持程序控制与实际阀组一一对应。保证板形的控制精度。(5)阀组中的阀芯、阀座定期清洗,密封套按时更换,保证阀座中密封的完整性。

3 F5机架乳化液系统给油压力设定

乳化液管道压力和流量是由来料带钢的材质、板厚及轧制速度等众多因素所决定的。

由图2中我们可以看出乳化液系统中的初始压力值受两方面因素决定的。经验较丰富操作人员可根据现场实际需要设定乳化液系统压力,否则可根据计算机二级自动生成系统压力。我厂在生产中操作人员根据实际经验将F5机架主管道乳化液压力定为7bar。经过长期观察分析,F1-F5机架上乳化液喷射量由于板带温度、厚度、带钢材质、轧制速度的不同而有所不同。但主要因素是板带的轧制速度。经过不断试验,总结出乳化液流量与板带轧制速度及带宽关系最为直接。

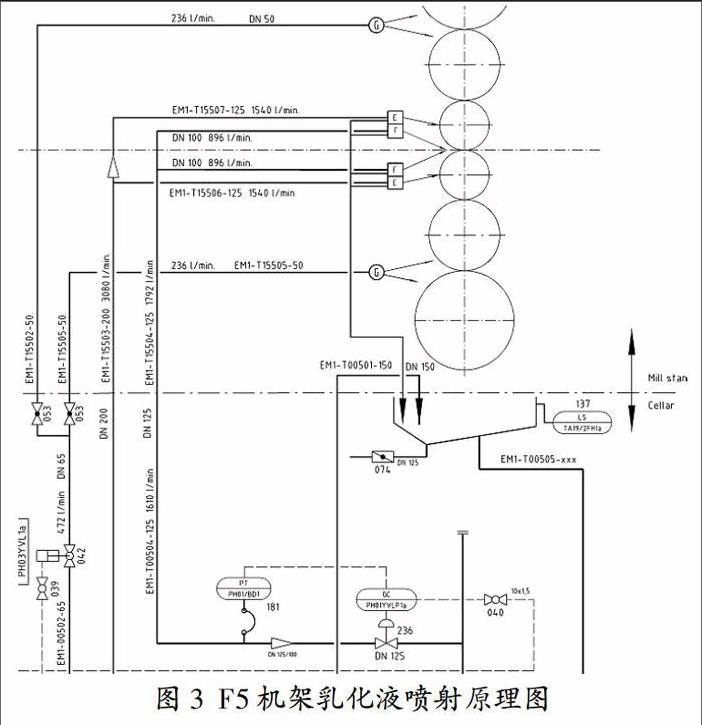

由图3中F5机架乳化液给油系统图可以看出,作用在喷嘴的乳化液压力是多区控制的。其中流经F列喷嘴乳化液的系统压力受到DN125的压力调节阀的控制,一般F列喷嘴的工作压力在3bar以下。而E列、G列喷嘴的乳化液压力则直接是泵的出口压力。从系统中压力控制可看出,F列喷嘴由于主要起到对板带的冷却控制,主要控制区域分段为12段,主要分为板带中部区域控制及边部控制区域。根据来料带钢的宽度可以控制喷嘴开启的数量,一般F列中部区域喷嘴是常开的。E列辊身冷却在辊身长度上分为40个区域,每个区域的喷嘴的开闭都可以单独进行控制。为快速达到较高的控制准确和响应速度,因此E列喷嘴供液压力较高,直接为泵的出口压力一般在7bar。G列喷嘴的乳化液用于对支撑辊起冷却润滑作用,只需要开关控制即可。

4 乳化液多区冷却控制与板形曲线之间的关系

板带通过前四道轧制之后,在F5机架将会精轧制。为实现板形的最优化控制,各个公司采取了很多办法来优化板形。通用办法是采用CVC辊型轧制。也可以采用对中间辊进行温度补偿的方式来实现辊型控制。而我厂采用的是公司设计的CVC辊型及乳化液多区冷却控制技术。

板带轧制中检查板形的实际曲线是靠板形仪辊进行检测。板形仪辊安装于F5轧机与飞剪之间,其检测得到的实际曲线反馈至轧机主控程序中。在轧制控制程序中与板带轧制的目标曲线进行比较,计算出辊身长度上每米板带的板凸度值的变化。图4为板形仪检测到曲线与实际板形模型曲线。

在輥身方向上E列乳化液多区冷却将工作辊辊身划分成40个区域。根据热胀冷缩原理,通过改变辊身某区域的瞬间乳化液喷射量,来达到降低该区域轧辊温度。从而达到改变这一区域板带压下量的目的。图5为乳化液多区喷射流量与在辊身长度上与板形的对应模型曲线;在实际板形控制中,乳化液多区冷却不能直接用于当下板形的控制,乳化液多区冷却控制只能在趋势上对板形进行微量调整,特别是对一些1/4浪、中浪调整起到一定的微调的效果。

乳化液多区冷却控制中,各个喷嘴的通断是靠气动来驱动球阀来实现的。经过长期观察,当气压达到10bar时对气动阀门的通断时间控制达到最优。为保证控制气压的稳定,采取在气源处安放一个压缩气罐,同时对于提供气源的空气压缩机采取一用一备。这样极大的保证了多区冷却系统工作的可靠性。

5 结束语

在冷轧生产线中,为提高乳化液系统使用效率,我们对乳化液设备进行了多处改造。同时在生产调试中,积极参与对乳化液系统控制中的各种模型曲线进行设定。并且最终初步实现了对乳化液流量与板带速度模型、喷嘴压力与流量模型、乳化液喷射量与辊身板凸度等模型曲线进行优化。在今后的生产中,我们会继续深入地对乳化液系统进行研究,为实现我国冷轧板质量的进一步提高做出贡献。

参考文献

[1]徐乐江.板形控制与轧机选择[M].冶金工业出版社,2007.

[2]邯钢邯宝冷轧酸轧联合机组技术手册[Z].