冲压过程中板料温度影响开裂的研究分析

文/牟洪俭,沈阳宝钢钢材贸易有限公司

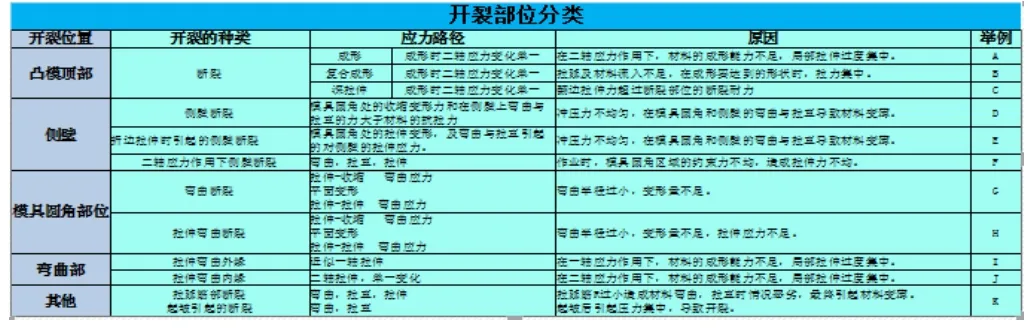

1 影响开裂原因分析

模具凹凸模间隙不均造成造成板料在成型时受力不均,导致走料速度不均,产生开裂:

(1)顶杆高度不一致。

(2)凹凸模间隙研合率低。

(3)平衡块压力分布不均匀。

板料成型摩擦力大造成开裂:

(1)板料清洗过程中清洗油失效或挤干辊无工艺支持,导致板材油膜不均。

(2)模具硬度低。

(3)拉伸筋间隙不均匀。

(4)板材表面、对中台、磁力分张器、模具型面、传送带表面清洁度失效。

2 结合现场实践进行分析

根据影响开裂的原因结合现场实际情况,进行跟踪分析,发现冲压车间在冬季生产过程中会经常出现零件开裂现象;造成报废率明显升高。

具现场跟踪统计:2014年因板料开裂造成583张板料的报废;2 015年因板料开裂造成582张板料的报废;而在2015年冬季(11月—3月)报废的数量为503张。所以,解决板料开裂造成的报废是节约成本的重要工作。

研究表明,随着温度的降低会影响到板料表面油品的黏度。而直接影响到板料的流动性能,造成板料油膜不均导致开裂。而我们目前使用的清洗油黏度在40℃的试验室温度能够达到我们的使用要求即黏度值为9-12。在北方冬季温度为-20℃左右。如果板料没有得到充分的预热会降低板料的润滑条件。即使通过清洗机加热的清洗油,但由于板料通过清洗油的时间较快,在很短的时间清洗油很难提升板料表面温度及附着在板料上的油品流动性。

综上所述:金属表面油膜厚度对板材成型加工影响很大,油膜过厚会导致板材粘连,使生产线停顿,影响生产,还会导致压头和板材中间打滑,影响冲压质量;油膜过薄则会在拉伸表面形成拉伤,使金属在拉伸过程中开裂,严重影响产品质量。因此对上线前的板料进行预加热会提升板料表面油品的综合流动性。有助于板料成型加工。

?

3 解决措施

3.1 在外部环境较低时通过加热及保温工具把钢板表面温度控制在恒温50度左右。

设备使用要求:安全环保、降低能耗、可移动。

根据冲压车间提供的现场资料制作加热设备。

本型烘箱具有独特设计的强鼓风循环系统,确保了温度的稳定性,控温系统采用数显触摸式安全控温,操作者直观醒目,设有可靠性保护装置,温度自动控制启停,高温自动报警断电安全保护功能。可为用户设计定制引进生产线配套等特殊要求的产品。设备外壳采A3冷轧板制作,表面烤漆处理,美观大方。工作室内胆材料采用不锈钢制作,钣金折弯,焊接。热风循环模式采用左右侧出风,顶部吸风的原理,如此反复循环。

以往的加热装置需要不断的对烘箱内部进行持续的加热处理,以保证烘箱内部的温度满足需求。

本设备在节能方向上,做了特别处理,设备在加热带需求的温度是只需要10—15分钟左右的时间,达到设定的最高值后,设备的数显装置显示实际内部温度,温控系统自动检测高温,系统自动断电,进行保温循环,如无外部排风与冷热交换,可保持内部温度持续;例如:最高温度设定值在60℃,低温设置在40℃,当加热到60℃的时候,系统自动断电,进行保温,当降低到40℃以下时,系统自动启动进行供热,使设备达到节约电能的合理方案。

3.2 调整目前的工艺步骤

对目前冲压的作业步骤进行调整,以往准备冲压生产的板料都是放在备料区域,现备料作业增加了板料加热保温过程,未避免板料从加热保温装置运出后在待生产过程中温度下降,影响到冲压质量。采取在一包料生产结束前5-10分钟内,取出下一包备料。

4 效果评定

通过此方案的实施,冬季板料在冲压过程中报废数量比较减少报废张数2/3左右。节约费用8万多元。取得显著效果

冲压件开裂现象普遍存在于产品成型过程中,只有在前期充分识别潜在开裂失效原因,针对失效原因进行有效控制,才能及时避免制件开裂问题。文章主要是结合北方地区现场实际情况,制定相应对策,通过实践总结出控制方法,对后期特殊气温下冲压件开发在工艺设计阶段有着重大的借鉴意义。

[1]祝令建,梁敏敏.一种工艺腔加热保温系统.轧钢