20 t数控型三相保护气氛电渣熔铸炉开发与应用

郝学卓 姚艳平 刘喜海 姜 鹤

(1.沈阳东大兴科冶金技术有限公司,辽宁110206;2.东北大学大型电渣炉研发中心,辽宁110004; 3.辽宁科技大学,辽宁114051)

20 t数控型三相保护气氛电渣熔铸炉开发与应用

郝学卓1姚艳平1刘喜海2姜 鹤3

(1.沈阳东大兴科冶金技术有限公司,辽宁110206;2.东北大学大型电渣炉研发中心,辽宁110004; 3.辽宁科技大学,辽宁114051)

我公司应用数控、冗余系统、气氛保护、恒熔速控制等多项先进技术,开发了数控型三相保护气氛电渣熔铸炉[1]。该设备运行可靠,位置控制精度极高,工艺执行的再现性更强,为电渣熔铸提供更优的凝固条件。设备生产过程中产品质量合格率100%,产品的气体含量及夹杂物指标都大幅度优于普通电渣锭。此设备的开发成功可以为我国生产高质量大型电渣锭提供可靠的技术保障。

电渣熔铸;气氛保护;三相电渣炉;恒熔速控制

随着科学技术的发展,我国电渣熔铸技术与装备也不断地发展。目前,我国拥有工业电渣炉近1 000台,电渣钢年产量超过100万吨。电渣钢的年产量位居世界前列。但我国的电渣钢多采用传统的电渣重熔装备及技术生产,存在效率低,能耗高,污染严重,产品质量不稳定等严重问题。落后的技术装备已经不能满足我国的军工、核电等领域高质量的百吨级大型钢锭的市场需求[2-5]。近几年,我国通过引进国外及东北大学自主研发的熔速控制保护气氛电渣炉逐渐成为电渣熔铸装备的主流。

我国大型电渣锭的生产设备主要工艺形式为三相双极串联和三相电渣炉两种。但这两种形式的电渣炉都存在控制精度低、可靠性差、在大气中冶炼气体含量超标等致命弱点,致使生产Cr12转子等对气体含量要求高的大型产品合格率偏低。核电、军工等领域对高质量大吨位钢锭的大量需求迫使我们开发一种适合我国实际情况的新型装备。为此,我公司结合金属凝固理论开发了数控型熔速控制三相保护气氛电渣熔铸炉,并申请了国家发明专利[1]。

1 数控型电渣熔铸炉结构

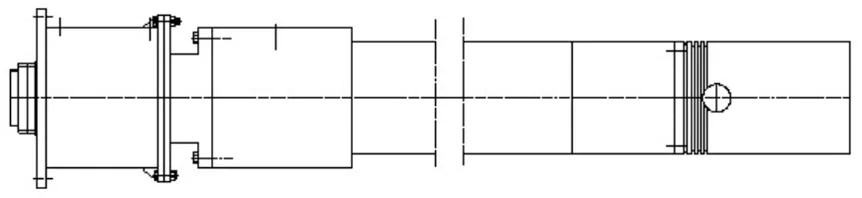

数控型电渣熔铸炉主体设备包括:龙门框架式炉体、双炉头交换电极熔炼、炉体携带短网直线移动、空间对称紧密型布线的直供式三相大电流馈电短网、单熔位(4个辅助工位进行电极装卡及端部预热)、结晶器固定熔炼(结晶器可升降)、气密型惰性保护气氛、10 kV AC50 Hz三相供电、独特精准三点式称重平台、计算机自动引弧、全智能熔速控制的新式电渣炉。设备示意图如图1所示。

1.1 高压供电系统

高压供电系统由高压开关柜、三相有载有级电动调压变压器、直供式导电短网组成。

1—电极给进驱动装置 2—电极承载平台 3—料杆装置 4—移动炉体装置 5—气密保护系统 6—结晶器升降装置 7—电极装卡定位装置 8—端部预热装置

开关柜型号为KYN-28,户内型封闭式箱体,其隔离开关母线等均安装于柜体内部,一次回路采用真空断路器,适用于电压10 kV网络,用于控制变压器启停,能用于频繁操作场合,避免经常维护,配备综合数字保护和计量功能。

高压供电变压器是容量为4 200 kVA三相变压器,变压器型号为HZSSPZ-4200-10-85-40V-40。一次测电压10 kV,二次侧相电压40 V~85 V。调压方式为通讯控制的40档有载电动密档调压,三相可以单独调压,相电压和西门子profibus网络连接,每档级差为1 V。

短网采用空间对称直供式大电流馈电结构,包括自行开发的大电流开关、软连接、铜排、罗氏线圈及水冷电缆。三相空间对称布线、短网各相紧密靠近,使电抗降到最低,空间漏磁最小,而且大电流导体是在金属熔池的上方,远离金属熔池,电流不流经金属熔池,而是流向其它电极,大电流磁场远离熔池,对液态金属凝固影响最小,而且发热的区域只在渣池的上段,使热源远离了金属凝固前沿,渣温高,金属熔池温度低,为精炼和凝固创造了很好的条件,避免产生偏析。

1.2 炉体系统

炉体采用龙门框架式结构,结构稳定,不需要与车间墙体刚性连接。炉体由足够刚度的结构件焊接而成,炉体分上、中、下三层,下层为固定平台,完成保护气氛罩的固定与动作;中层为移动平台,完成整个电渣炉的称重、极心圆调整、短网系统等;顶层平台为维修平台,伺服传动装置安装在此平台上。所有平台均有围栏和垫板,平台上焊接有钢管护栏,护栏高出台面1.2 m。还配有楼梯通往固定平台和维修平台,方便设备检修。

炉体总高度为(含炉顶安全护栏)12 m,炉顶维修平台宽度为4 m×5.8 m,承载重量为15 t。炉体可以在两个熔位之间移动,移动速度最快为6 m/min,采用伺服电机行走机构实现炉体平稳行走。移动炉体结构见图2。

图2 移动炉体

1.3 电极给进机构

电极给送机构完全采用机电式,包括两台60 kW伺服电机、减速机、滚珠丝杠副等。双伺服电机同步驱动减速机、滚珠丝杠带动导电料杆升降,实现自耗电极的快、慢速给送。电极最大升降行程为4 600 mm。电渣熔铸时根据熔铸工艺要求作慢速上、下移动,慢速移动速度为5 mm/min~60 mm/min。非熔铸时导电料杆上下快速移动,移动速度为4.0 m/min~4.5 m/min。通过安装在丝杠顶端的位置编码器实现位置反馈,准确实现位置控制。

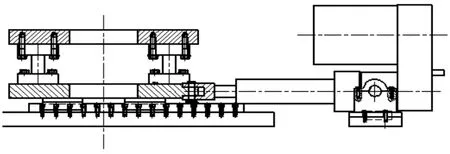

1.4 导电料杆

料杆总成包括导电极、碟簧气缸、电极拉杆、电极夹、密封装置等。导电料杆由多层水冷结构组成。导电料杆通过导电料杆中心的电极拉杆与假电极连接后实现定位,采用碟簧压紧、气动松开方式使导电料杆与假电极接触面可靠接触或脱离。在自然状态下卡体为夹紧状态。导电料杆共6支,外形尺寸为∅300 mm×4 600 mm。

电极夹装置设置在电极拉杆的下端,位于导电料杆的内部,碟簧气缸使水冷导电极产生相对于电极拉杆内部承重钢管的同轴运动,使导电料杆大电流端面与假电极体端面紧密结合,冶炼电流由此处传输到假电极的端面,进一步通过自耗电极进入渣池。

为了保证自耗电极能够平稳快速给进,导电料杆上安装有导向机构,如图3所示。

导电料杆总成具备的特点:大电流连接可靠;液压故障时,电极接触导电可靠;所测电极无摩擦力冲击。

图3 导电料杆与电极装卡图

1.5 极心圆微调装置

为保证自耗电极与结晶器之间的安全间隙及各电极之间的距离,在称重平台下部安装有极心圆微调装置,调整面采用直线导轨,并且由伺服电机带动电动推杆驱动。极心圆调整范围为420 mm~720 mm,以实现10 t~30 t电渣熔铸锭生产,并确保自耗电极对中准确可靠。极心圆调整装置如果4所示。

1.6 称重系统

称重系统是本电渣熔铸炉精确实现恒熔速控制的核心系统,称重系统的测压元件安装在移动平台的上方。称重系统每个单元包括3个精度为0.02%的测压元件、3个称重模块、一个端子盒(连接3个信号导管线)、3个接地电缆保护测压元件(不受焊接电流、闪电等的影响)、一个屏蔽的低电容特殊电缆以及一个称重处理器。测压原件里的应变仪将模拟信号传输给信号端子箱,然后再传输给位于控制面板的负载传感器数字转换器,最后在自动熔化控制系统的电脑显示屏上显示重量,称重系统如图5所示。

图4 极心圆调整装置

称重系统的技术参数:称重元件的精度为0.02%;称重处理器的精度为0.1%;熔速控制精度为±5%。

每一个炉体有3个测压元件,每一元件公称能力为10 t。

称重系统特点为:称重精度高;无摩擦力影响;盲区重量小。

图5 称重系统

2 保护气氛系统

为保证渣池、熔池与空气隔绝,防止增[H]和增[O],采用全密闭结构惰性保护气氛系统。渣池的上方采用水冷不锈钢保护罩,罩在结晶器的顶部,并实现密封,保证熔铸过程中保护罩内实现微正压。熔铸过程避免自耗电极表面氧化铁皮的形成,造成钢锭[O]增加,同时避免与大气接触,吸收空气中的[H]和[O]。

惰性气体保护系统包括:两套水冷不锈钢保护罩、惰性气体流量及压力监测控制面板、氧浓度监测面板可以在计算机界面上反映并控制惰性气体的参数、各类流量仪表、压力仪表及管道。

3 冗余型计算机控制系统

为保证设备安全、可靠、高品质,其电控系统采用可靠性设计,在各关键传动部件、检测元件及PLC系统采用硬件冗余设计,所有传动部件采用数控设计,实现时间可控、位置可控,提高准备工作效率。

冗余型数控电渣炉PLC控制系统主要由装有WinCC监控软件的两台工业计算机(HMI)经过工业以太网连接到西门子高端产品S7-400冗余控制器CPU,通过冗余profibus-DP网络连接到3个ET200M远程工作站,经过各ET200M分站上的FM357-2运动定位驱动模块控制运动部分,由伺服驱动器和伺服电机执行运动控制、定时及定位功能。其控制系统结构图如图6所示。ET200M站上安装有数字量输入模块、数字量输出模块、模拟量输入模块、模拟量输出模块、高速计数和运动控制模块等。主要处理现场开关量、温度、压力流量等检测和控制。

变压器档位控制也采用Profibus通讯接口,连接到控制系统的Profibus网络上。

重量传感器通过二次仪表转换成profibus接口,连接到控制系统的profibus网络上。

S7-400 CPU是运算速度极快的控制中心,主要负责电极升降调节、设备运动控制、参数设置和控制执行机构。

图6 控制系统结构图

根据国内外现状及我公司多年的积累,在控制算法方面采用了分阶段综合控制方案,固渣起弧控制采用模糊控制方法[6],正常熔炼控制采用基速控制和迭代学习的串级控制,补缩期控制采用分段自适应PID控制,熔速计算模型采用加权平均策略,保证其灵敏度与稳定性两方面要求[7-8]。

本控制系统采用先进控制系统设计理念,控制功能齐全,工艺再现性好,控制精度高,可靠性强。

4 实践应用

本设备在我国某核电设备有限公司投产后,生产的品种主要有材质为0Cr18Ni9(304)不锈钢、1Cr9MoVNb(F91)、00Cr17Ni14Mo2(316L)、MC5的(10 t、20 t、30 t)电渣锭。产品合格率为100%,主要应用在军工、核电等领域。

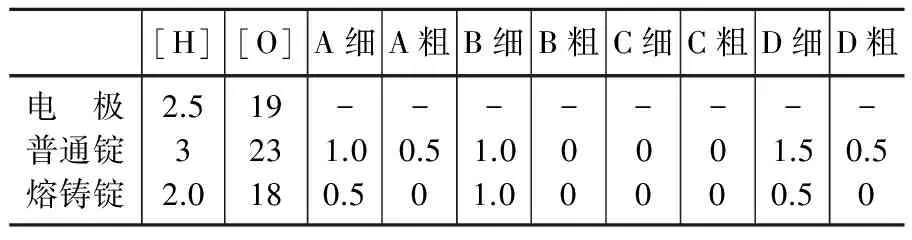

MC5电渣熔铸锭后,经过取样检验,自耗电极与电渣锭化学成分对比基本没有变化,结晶组织致密。尤其是夹杂物、气体含量等指标与普通电渣重熔锭相比有大幅度的改观,对比数据见表1。

表1 MC5电渣熔铸锭与普通铸锭夹杂物、气体含量对比

注:[H]、[O]的单位为10-6。

设备经过长期使用,运行可靠性得到充分验证,控制精度全部达到工艺要求。熔速波动控制达到±5%,电流、电压波动范围为±5%,熔炼过程中保护罩内最低O浓度≤500×10-6,电耗指标≤1 200 kWh/t。各项指标均达到或超过国内外同类电渣炉水平。电渣炉熔速曲线见图7。

图7 电渣炉熔速曲线

5 结论

(1)控制系统及主传动采用冗余设计,传动部件采用数控设计,实现时间可控,位置可控,运行精度高,保证了设备安全和运行稳定。为我国生产高质量大型电渣锭在可靠性、安全性方面提供保障。

(2)直供式短网优化设计,实现三相阻抗匹配,电渣熔铸温度场均匀无冷区。大电流导体远离金属熔池,短网包围空间窗口最小,电抗小、泄漏磁场少,避免泄漏杂乱磁场对静态凝固的影响,避免产生偏析。为电渣熔铸提供最优凝固条件。

(3)采用精炼炉保护罩设计技术,使电渣熔铸凝固过程完全处于密闭的惰性气氛保护环境中,元素烧损可控,实现电渣熔铸过程[H]、[O]含量不增加,熔铸锭夹杂物评级优于普通电渣重熔锭。

(4)采用龙门框架式结构的炉体比悬臂梁式横臂结构的称重精度和稳定性更高,保证称量重量仅仅包括导电杆和自耗电极的重量,且数值精确而稳定,为控制熔速提供准确的依据,准确实现熔速控制,工艺再现性好。

(5)设备经过长期运行,具有良好的可靠性。热试开始,生产过程全部顺利完成。材质为316L等,10 t~30 t电渣熔铸锭锻后检验合格率为100%。气体含量、夹杂物等指标达到国际同类产品水平。

[1] 刘喜海. 大电流短网直连式气体保护三相电渣炉. 专利. CN102189247A.

[2] 李正邦. 电渣冶金回顾与展望[J] . 特殊钢,1999,20(5):1-6.

[3] 李正邦.电渣冶金的理论与实践[M]. 北京:冶金工业出版社.

[4] 李正邦.电渣冶金设备及技术[M]. 北京:冶金工业出版社.

[5] 于强,董艳伍, 姜周华. 双工位保护气氛熔速控制电渣重熔炉的开发. 材料与冶金学报[J] . 2011(3):159-161.

[6] 任伟,郑显峰. 电渣炉电极调节系统的模糊自适应PID控制. 冶金自动化[J]. 2006(1):15-18.

[7] 陈荣,刘志刚. 浅析康萨克20吨电渣炉设备结构与特点[C]. 2014全国特种冶金技术学术会议: 255-258.

[8] 关旭东. 国外气氛保护电渣炉设计特点及对电渣钢质量影响[C]. 2014全国特种冶金技术学术会议: 246-249.

编辑 陈秀娟

Development and Application of 20 Tons Numerical Control Electroslag Casting Furnace with Three-phase Atmosphere Protection

Hao Xuezhuo, Yao Yanping, Liu Xihai, Jiang He

Numerical control, redundancy system, atmosphere protection, constant melting speed control and other advanced technologies have been used to develop the numerical control electroslag casting furnace with three-phase atmosphere protection. The equipment has the characteristics of reliable operation, position control with high precision and better reproducibility of process execution, which provide better solidification conditions for electroslag casting. The qualified rate of the product is 100% during manufacturing, and the gas content and inclusion of the product are much better than that of the common electroslag ingot. The successful development of this equipment can provide a reliable technical support for the production of high quality large electroslag ingot in China.

electroslag casting;atmosphere protection;three-phase electroslag furnace;constant melting speed control

2016—10—26

TF748.6

B