探讨立铣刀具角度合理使用对加工效率的提高

刘军+李倩+杜成

摘要:实际数控加工中通过对立铣刀具其斜角,间隙角,螺旋角,侧刃,在被加工材料切除过程中所消耗的热量、切削力、工件表面温度、刀具磨具磨损、加工表面质量、排削能力等分析和实践经验,以提高数控加工生产效率及延长刀具使用寿命。

关键词:数控加工;数控刀具;刀具角度

中图分类号: TG501文献标识码:A 文章编号:1672-3791(2016)10 (C)-0000-00

一、引言

实际数控加工立铣粗加工中,对不同立铣刀刀具的侧刃形状、螺旋角度、刃长及刀具本身材料,切削速度Vc、进给量f、切削深度Ap,其切削参数比传统工艺的切削参数高几倍甚至几十倍。

二、立銑刀具角度对加工的影响及加工效率的提高

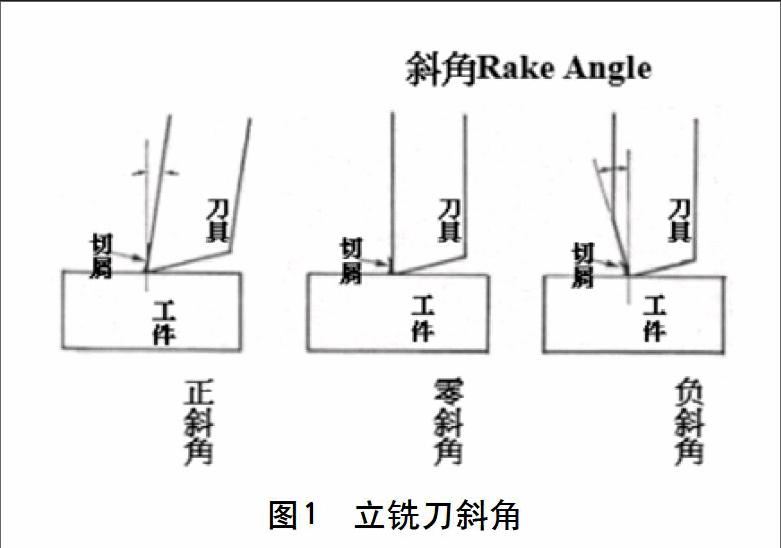

(一)斜角Rake Angle

斜角的改变可由正值变化到负值,如下图1所示。以切削力与所需之动力来看,正斜角所形成的刀尖角度较小,刀具能够轻易切入工件,而且切屑流出排除顺畅,可减少切削压力,所以切削效率较大。但太大的正斜角形成尖锐的刀尖,故刀口较脆弱易于磨耗或崩裂。负斜角则反之具有较强之切刃,刀口强度较大适合切削高强度的材料。

(二)间隙角Relief Angle

又称之为离隙角,均为正值。其作用为刀具切入工件时,避免刀腹与工件表面产生摩擦或物理现象之干扰现象,如下图2所示。小的间隙角给予切刃有较大的支撑,一般用于有高强度机械性质的工件材料。大的间隙角可使刀刃尖锐,但刀口强度减低,易于磨耗或崩裂,适合较软或低强度的工件材料。

(三)螺旋角 Helix Angle

此为铣刀之刀槽成螺旋状,可分为左螺旋及右螺旋两种,如下图3所示。在切削时当刃刃进入工件时,如下图切削力 F 会瞬间增至最大,当刀刃离开工件时,切削力急速降低,此为造成切削时发生震动的原因。螺旋角此时的作用可避免切削力过于集中某个方向,让切削力分散于其他两个方向-水平分力FH以及垂直分力FV。当螺旋角γ越小时,水平分力FH会变大,造成切削时刀具摆动;螺旋角γ越大时,垂直分力FV会变大,在切削时要是挟持刀具的力量不够时,刀具可能会从刀把中脱离,当刀具在高速旋转时这是非常危险的。常见的螺旋角有30?、38?、45?、60?。

立铣刀之外缘及底面均有铣齿以构成切刃,所以可以用来铣削工件之垂直面以及垂直面。立铣刀之刀形变化非常复杂,适用于各类加工,如:铣平面、沟槽或轮廓面…等等,可说是被运用最为广泛的一种铣刀。一般来说立铣刀非常适用于2D形状的工件,但是应用于3D形状的模具加工时,就不是那么的适用。

(四)立铣刀侧刃的刃长,形状,对不同工件加工有其不同的刃长要求。

当刃长低于总铣削深度时,每刀的下刀量满足刀具铣削要求时,虽可进行正常的铣削。当立铣刀具下刀一定深度时候,没有切削能力的部分理论上此时与工件表面不发生干涉。从下端由刃口旋转排屑上来的屑料此时与无切削能力部分发生挤压,已加工表面工件发生挤压变形。在切削工程中局部存在高温,此时在已加工表面还存在热挤压变形,无法达到实际加工表面粗糙度要求。此时,需要自制刀具,将刀具无切削能力部分进行磨刀,磨至需要应用的大于总铣削深度长度要求。刀具刃磨要求,直径至少小于刀具直径0.5mm。其目的在于利于排屑。

立铣刀铣削过程中,侧刃的形状,也决定了立铣刀的铣削能力。除一般螺旋线的立铣刀外,现也采用螺旋线为波浪线的立铣刀,其切削能力可大大提高数倍之多。

三、结论

目前实际加工中大多依据长期积累的资料和经验初步选择立铣刀的刀具材料,以及对刀具角度的使用。根据情况适当调整刀具角度的要求有必要自制刀具,调整实际的切削用量,最终确定综合合理的可靠度值,使其在数控加工过程中提高生产效率。

参考文献:

[1]赵建中 《机械制造基础》 北京理工大学出版社 2014.12

[2]钟启芳 高速数控铣削机床刀具及编程技术 机电产品开发与创新 2007.5

[3]许广芳 关于数控加工中若干问题 机械管理开发 2008.6