柴油机连杆轴瓦烧蚀的机理分析及问题改进

赵宏国,李 楠,张财红,韩传文

(1.道依茨一汽大连柴油机有限公司,大连116600;2.燕山大学车辆与能源学院,秦皇岛066004)

柴油机连杆轴瓦烧蚀的机理分析及问题改进

赵宏国1,李 楠2,张财红2,韩传文1

(1.道依茨一汽大连柴油机有限公司,大连116600;2.燕山大学车辆与能源学院,秦皇岛066004)

在柴油机实际工作过程中,由于受起动频繁、转速及工况经常变化等因素的影响,轴瓦的理想工作条件无法得到满足。因此,柴油机轴瓦经常处于边界润滑或混合润滑状态,摩擦产生的高温使轴瓦表面金属合金层烧蚀,情况严重时会使连杆弯曲、曲轴断裂、捅缸等严重故障。以CA4DX增压发动机连杆上瓦烧蚀为例,提出两种解决方案,改善轴瓦表面性能,提高承载能力,达到预防轴瓦烧蚀的目的。方案经过实验验证,满足性能与可靠性要求,对指导类似连杆轴瓦烧蚀问题的解决具有实践意义。

轴瓦烧蚀表面性能润滑油膜

1 前言

曲轴连杆轴瓦在工作中容易受到冲击性气体爆发压力和活塞连杆组惯性力的动载荷作用,而且由于轴瓦压入轴瓦座孔时,考虑轴瓦的过盈会产生静压缩应力,随着运转过程中轴瓦受热膨胀,此压力会逐渐增大[1]。

通过动力学计算得到,CA4DX发动机连杆轴瓦最高平均比压高达50~60 MPa,实际上从润滑理论分析可知,润滑油膜中局部最高油膜压力可达65.6 MPa。另外,在发动机连杆组高速旋转过程中,轴瓦与轴颈之间的相对滑动摩擦速度可高达10.7 m/s。在如此高速下运动,会产生大量摩擦热,使连杆轴瓦表面温度升高到150℃以上,高温环境对轴瓦的工作有很大的影响。除此之外,轴瓦在工作过程中还需要承受润滑油中有机酸的腐蚀作用。

综上所述,内燃机滑动轴瓦工作条件十分苛刻。在内燃机日益向高速、高增压发展的同时,还要求缩小内燃机体积,提高其强化程度[2-4]。因此需要内燃机连杆轴瓦具有较好的抗疲劳强度、较高的承载能力、良好表面性能(如摩擦相容性、顺应性、嵌入性)及良好的耐腐蚀性[5,6]。

2 滑动轴瓦的摩擦、润滑状态

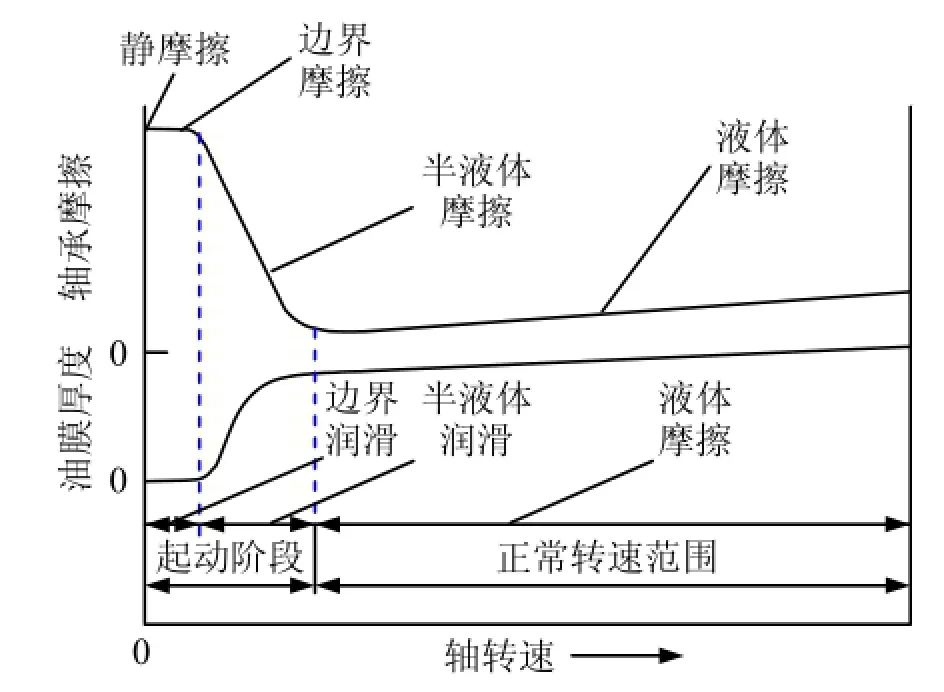

内燃机在运转过程中,轴瓦的工作通常分为四种状态:干摩擦、边界摩擦、混合摩擦和液体摩擦,其状态示意图如图1所示。

图1 滑动轴瓦摩擦、润滑状态

内燃机在启动、停车过程中轴瓦与轴处在边界摩擦状态中,这时两个摩擦面依靠分子间引力,各吸附一层大约几个分子厚度的润滑油层,一旦边界油膜破裂,金属材料就有可能直接发生接触,从而产生干摩擦,造成强烈磨损,甚至表面融化,相互咬黏在一起,这是轴瓦损坏的根源,必须避免[7,8]。

内燃机在变速、变载荷过程中轴瓦与轴处在混合摩擦状态中,轴瓦与轴间存在一定润滑油,但还不足以避免二者的直接接触。

内燃机轴瓦正常工作状态下为液体润滑摩擦,这时,足够润滑油通过摩擦表面,既可以冷却轴瓦,又可以避免轴瓦与轴直接接触产生干摩擦(金属间直接摩擦),是内燃机滑动轴瓦的理想的工作状态。

3 润滑油膜的楔形效应

内燃机轴瓦之所以在恶劣的条件下能够正常运转,主要原因是轴颈在工作过程中与轴瓦表面之间形成动压油膜[9-11]。

首先轴瓦与轴颈之间有间隙,如图2(a)所示。当曲轴静止时轴颈处于轴瓦孔的最低位置,并与轴瓦接触。两表面形成一楔形空间。当轴颈开始转动时,速度极低,轴颈与轴瓦主要金属相接触,产生的摩擦力的方向与轴颈表面的圆周方向相反,使轴颈向右滚动而偏移,如图2(b)所示。随着速度的增大,带入楔形空间的油量加多,轴颈与轴瓦表面逐渐被润滑油分开,摩擦阻力逐渐减少。当速度继续增大时,带入的油足够把两金属表面分开,油层内产生的压力足够支承轴颈的外载荷,此时轴颈与轴瓦处于流体动力润滑状态。由于油压的作用,把轴颈向上抬起并向左移动,如图2(c)所示,摩擦力也降低到最小值。随着轴颈转速的进一步加大,油层内的压力继续升高,轴颈的中心更接近瓦孔的中心。油层的最小厚度比原来增大,楔角减小,油层内压力随之下降,再次与外载荷达到平衡,如图2(d)所示。因此轴颈的偏心距是随着转速与外载荷的改变而不断变化的。

图2 动压轴瓦的工作原理

4 CA4DX柴油机连杆轴瓦烧蚀原因分析

经反馈,CA4DX某型升级换代发动机新匹配的连杆轴瓦在初期投放市场过程中偶尔会有轴瓦烧蚀现象,且问题多发生在重载、高速使用工况下。表现形式为单缸连杆上瓦烧蚀,轴瓦烧蚀后可能会导致连杆断裂等更严重的安全问题。故有必要对轴瓦烧蚀机理进行分析,消除隐患。CA4DX发动机主要参数如表1所示。

4.1 导致轴瓦烧蚀原因

(1)机油压力低。机油压力低会导致油膜压力下降,轴瓦承载能力降低,金属表面发生固体干摩擦,形成大量的摩擦热。此外,机油压力过低还会使机油流量减少,热量不易被带走,轴瓦表面温度升高,合金层强度下降,最终导致烧瓦。

(2)机油温度高,机油黏度低。流动的机油不但可以润滑轴与轴瓦,还可以带走热量,避免轴瓦温度过高。机油温度高会导致机油黏度下降,使油膜压力下降,轴瓦承载能力下降,金属表面间容易直接接触而发生固体干摩擦。此外,机油黏度下降,机油附着在金属表面的能力下降,也容易使金属表面直接接触而导致烧瓦。

(3)润滑油路的清洁度差。润滑油路的清洁度包括与润滑油路接触的零部件清洁度、发动机装配清洁度指标。外来异常颗粒如金属磨屑、机油积炭、砂石等坚硬杂质通过油道飞溅进入轴瓦工作表面,使轴瓦表面刮出一道道伤痕,个别粗大的颗粒会留下较深、较宽的沟状伤痕,通常称为拉瓦。拉瓦使轴瓦表面粗糙度下降,金属表面微凸体直接接触而造成烧瓦。

(4)轴瓦加工质量不良,也是造成烧瓦的主要原因之一。衡量轴瓦加工质量的主要指标有:轴瓦半径高以及轴瓦表面粗糙度、轴瓦的尺寸和形位公差、轴瓦镀层的贴合质量、合金层和钢背黏合强度等。

(5)曲轴连杆轴颈与连杆大头孔加工质量不良。与轴瓦烧蚀相关的曲轴连杆轴颈尺寸、粗糙度、圆度、直线度;连杆大头孔尺寸、粗糙度、圆度、直线度、两端面平行度等。

4.2 CA4DX柴油机连杆轴瓦烧蚀原因分析

因为CA4DX柴油机连杆轴瓦烧蚀表现为单缸上瓦,并且不集中在某一缸。润滑油是由曲轴轴瓦经曲轴油孔流入连杆轴颈并润滑连杆轴瓦的。故障机拆检并未发现主轴瓦及其他未烧蚀连杆轴瓦有严重的清洁度问题。经润滑油成分化验分析,未发现润滑油黏度问题。因此排除油路清洁度及润滑油质量问题。此外,发动机台架试车未发现机油压力低或机油温度过高的现象。因此也排除机油压力低或机油温度高的问题。

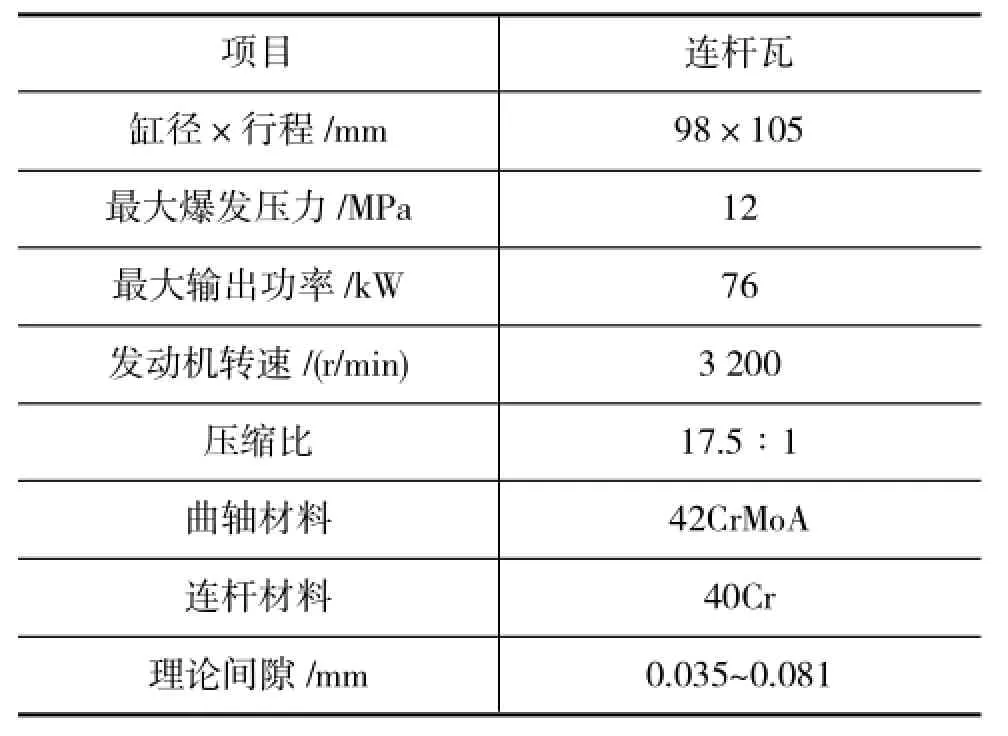

表1 CA4DX发动机主要性能参数

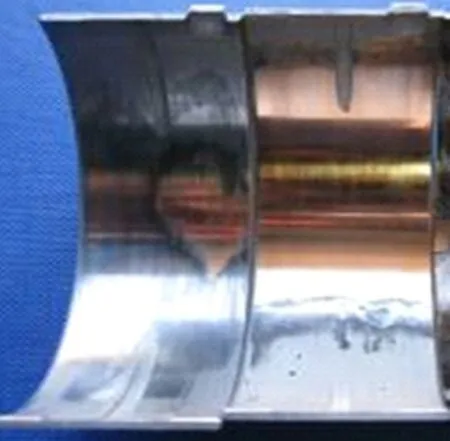

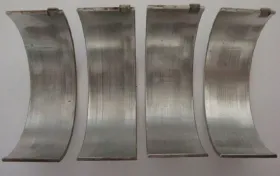

图3 发动机早期磨合后的上连杆轴瓦

图4 继续运行100 h后的连杆上轴瓦

经样件抽检,并未发现连杆轴颈-轴瓦摩擦副尺寸具有缺陷。对200余台CA4DX柴油机充分磨合后的连杆轴瓦进行拆检分析,发现两片连杆轴瓦存在早期磨损,均为连杆上轴瓦,下轴瓦未发现缺陷,轴瓦局部减磨镀覆层剥离,露出铜铅合金,如图3所示。

将这两片轴瓦重新安装到发动机上,在发动机的额定工况(功率70 kW,转速3 200 r/min)下继续运行100 h,轴瓦减磨镀覆层大面积剥离,结果如图4所示。按照奥地利Miba公司标准,这两片轴瓦承载区磨损范围超过30%,轴瓦已经失效[4]。如果继续运行,因轴瓦与轴间隙已经变大,且暴露的铜铅合金顺应性很差,不容易在连杆轴颈-轴瓦摩擦副间建立起油膜,则会导致轴瓦烧蚀。

因此分析认为,连杆轴瓦烧蚀是由于轴瓦镀层的表面性能差不满足使用强度要求导致早期剥离,并经变速变载荷的长期使用产生的。

5 CA4DX柴油机连杆轴瓦性能改进

5.1 解决方案的提出

CA4DX柴油机连杆轴瓦为普通三元平瓦,镀层(PbSn10Cu2)具有良好的耐腐蚀性,在边界润滑下有较好的性能,但疲劳强度低。从以上分析实验情况看,镀层一旦磨损量大,可能会导致镀层剥离并迅速扩大。针对这一情况,给出两种解决方案。

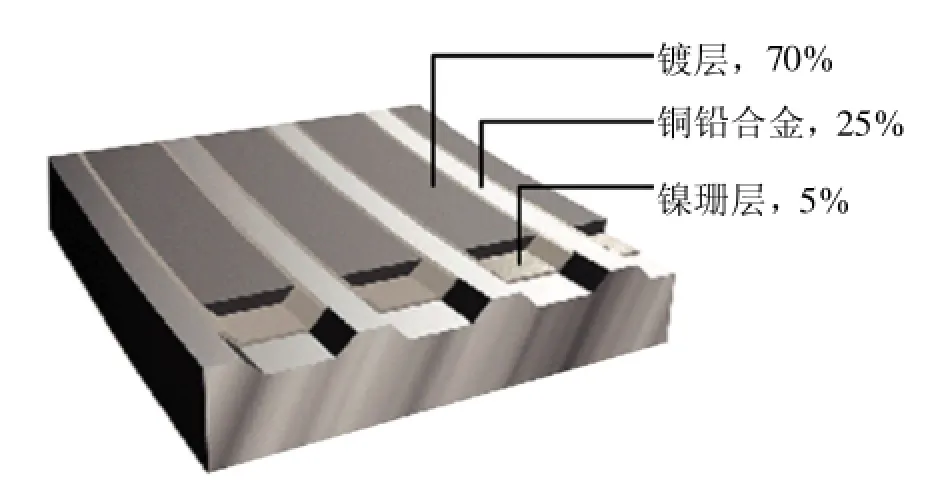

第一种方案:连杆上轴瓦采用Miba公司沟槽轴瓦,如图5所示,为降低成本,下瓦采用原结构(普通三元平瓦)。

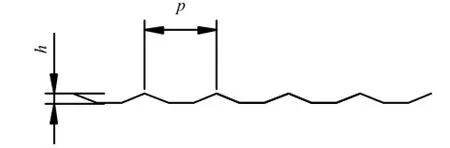

图5 沟槽瓦结构

槽轴瓦为铜铅合金(CuPb20Sn4)材料,表面加工的槽矩为0.20 mm、深0.02 mm左右的细槽,铜铅合金表面电镀镍珊层,然后用三元镀层将槽填平、再精镗一刀形成由70%的镀层、25%的铜铅合金和5%的镍珊层槽脊共同组成的表面,其性能优于传统的铜铅带三元电镀层轴瓦,具体表现为:(1)在薄油膜和高载荷情况下,磨损率也较低;(2)具有较高的嵌入性;(3)细槽结构在镀层磨穿时,不会出现完全横贯轴瓦的镍栅层,从而减小了失效危险(镀层不会大面积脱落);(4)比普通三层轴瓦具有更高的抗腐蚀性能。

第二种方案:连杆上、下轴瓦统一采用日本大丰公司的波纹瓦,如图6所示。

图6 波纹瓦结构

这种轴瓦采用铝合金材料(AlSn10Si5Cu),为提高其表面性能和承载能力,表面加工微槽,槽间距p为0.1~0.4 mm,槽高h为1~6 mm。与普通平瓦相比,波纹瓦有以下几个优点:(1)具有良好的早期磨合性;(2)沟纹中油的流动具有冷却作用,并且增加了油的保持量,因此抗咬合性能明显提高;(3)独特结构,使得原本具有破坏作用的气泡不被挤破而被排出,因此具有抗气蚀性能。

5.2 两种方案的实验验证

为验证上述两种方案的改进效果,在CA4DX发动机上进行400 h的全速全负荷试验。试验结束后,连杆上轴瓦拆检情况如图7、图8所示。从外观看,轴瓦磨合均匀,镀层(或合金)无严重磨损。

图7 铜铅合金波纹瓦(连杆上轴瓦)

图8 铝合金波纹瓦(连杆上轴瓦)

试验后检测数据显示,轴瓦壁厚磨损量平均只有1 μm,说明与轴瓦配合的间隙合适,润滑正常,磨损量满足要求;且实验后轴瓦自由尺寸和半圆周长高出度也都在正常范围内。

通过实验可见,两种改进方案都取得了较好的效果,可以为CA4DX连杆轴瓦烧蚀故障的解决提供指导依据。考虑到波纹瓦结构相对简单、制造加工及使用成本较低,故采用波纹瓦方案作为最终的优化方案。

6 结论

(1)CA4DX柴油机连杆轴瓦烧蚀主要原因是连杆镀覆层减磨能力不足、承载能力差,镀覆层过早磨损,轴与轴瓦之间间隙增大,连杆轴瓦受高频冲击载荷的持续作用,疲劳所致。

(2)提高连杆镀覆层的减磨性能,使连杆轴瓦与轴之间建立起有效的润滑油膜,增强其承载能力是解决连杆轴瓦烧蚀的主要途径。

(3)CA4DX柴油机连杆轴瓦采用微槽或微纹结构,既可以改善轴瓦的表面性能,又可以提高轴瓦镀覆层承载能力,可有效降低轴瓦烧蚀故障。

[1]李柱国.内燃机滑动轴承[M].上海交通大学出版社,2003.

[2]戴旭东,马雪芬,赵三星等.曲轴主轴承油膜动力润滑与系统动力学的耦合分析[J].内燃机学报,2003,21(1):86-90.

[3]孙军,桂长林,潘忠富.内燃机曲轴-轴承系统曲轴变形引起的轴承润滑变化对曲轴强度的影响[J].机械工程学报,2006,42(10):109-114.

[4]Shenoy P S,Fatemi A.Dynamic Analysis of Loads and Stresses in Connecting Rods[J].P I Mech Eng C-J Mec,2006,220:615-624.

[5]Bai-yan Hea,Guang-da Shi,Ji-bing Sunb,et al. Crack analysis on the toothed mating surfaces of a diesel engine connecting rod[J].Engineering Failure Analysis,2013,34:443-450.

[6]景国玺,王延荣,张儒华等.发动机连杆疲劳强度试验及寿命预测方法研究[J].车用发动机,2013(4):41-45.

[7]Wojciech Litwin.Experimental research on water lubricated three layer sliding bearing with lubrication grooves in the upper part of the bush and its comparison with a rubber bearing[J].Tribology International,2015,82:153-161.

[8]李震.内燃机曲轴-轴承系统摩擦学动力学耦合研究[D].合肥:合肥工业大学,2005.

[9]Atul Dhar,Avinash Kumar Agarwal,Vishal Saxena. Measurement of dynamic lubricating oil film thickness between piston ring and liner in a motored engine[J].2009,149(1):7-15.

[10]于美杰,吴益民,朱波等.碳纤维密封盘根耐烧蚀性能的研究[J].润滑与密封,2011,36(8):11-14.

[11]Ho X J,Saulot A,Busquet M,et al.Tribological Investigation of Packing Friction along the Stem of a Valve[J].Tribology International,2013,65: 354-362.

Mechanism Analysis and Improvement for Bearing Ablation of Diesel Engine Connecting Rod

Zhao Hongguo1,Li Nan2,Zhang Caihong2,Han Chuanwen1

(1.DEUTZ Dalian Engine Co.Ltd,Dalian 116600,China; 2.College of Vehicles and Energy,Yanshan University,Qinhuangdao 066004,China)

The ideal working conditions of bearing cannot be met in the actual working process of the diesel engine because the diesel engine frequent starting,and rotating speed or working conditions are often changed.The diesel engine bearing is often in boundary lubrication or mixed lubrication.High temperature caused by friction produced made the ablation of the bearing surface of metal alloy layer.And it will cause the connecting rod bending,crankshaft fracture,cylinder and other serious faults.In this article,two kinds of solutions were proposed takes the CA4DX turbocharged engine connecting rod for example.The surface performance of bearing was improved and the bearing capacity was increased.Therefore,the erosion of the bush was prevented.The schemes meet the requirements of performance and reliability after testing and verification.It has the practical significance to solve similar problems guiding rod bearing ablation.

bearing,ablation,surface properties,lubricating oil film

10.3969/j.issn.1671-0614.2017.01.005

来稿日期:2016-09-12

河北省教育厅高等学校科学技术研究项目(QN2016082);燕山大学基础研究专项课题(16LGB014)

赵宏国(1978-),男,工程师,主要研究方向为发动机连杆优化研究。

——内燃机4.0 Highest Efficiency and Ultra Low Emission–Internal Combustion Engine 4.0