Al-Zn-Mg-Cu合金多道次热变形及固溶处理过程中的晶粒演变

范云强, 黄树晖, 李志辉, 李锡武, 张永安, 熊柏青, 谢建新

(1.北京有色金属研究总院 有色金属材料制备加工国家重点实验室,北京 100088; 2.北京科技大学 材料科学与工程学院,北京 100083)

Al-Zn-Mg-Cu合金多道次热变形及固溶处理过程中的晶粒演变

范云强1, 2, 黄树晖1, 李志辉1, 李锡武1, 张永安1, 熊柏青1, 谢建新2

(1.北京有色金属研究总院 有色金属材料制备加工国家重点实验室,北京 100088; 2.北京科技大学 材料科学与工程学院,北京 100083)

定量研究Al-Zn-Mg-Cu合金多道次热变形及固溶处理过程中的晶粒演变。采用Gleeble 1500D热模拟机进行热压缩实验,采用电子背散射衍射(EBSD)定量表征微观组织。主要研究变形量、变形道次、变形温度以及变形速率对平均晶粒尺寸、再结晶体积分数、大小角度晶界比例等微观组织特征的影响。结果表明:平均晶粒尺寸、再结晶体积分数以及小角度晶界比例均随着变形道次的增加而降低;随着温度的升高,大角度晶界比例减小,小角度晶界比例升高;平均晶粒尺寸和大角度晶界比例随着变形量的增大而减小,而小角度晶界比例的变化则呈现出相反的趋势。

Al-Zn-Mg-Cu合金;多道次变形;固溶处理;晶粒演变

Al-Zn-Mg-Cu系高强高韧铝合金是以航空航天用材为背景研制并发展起来的一类铝合金材料,长期以来被广泛用于各种飞机机身、机翼梁和肋、机舱和机翼壁板、运载火箭和空间飞行器中高强度结构件的制造,是世界各国航空航天工业中不可缺少的重要材料[1-3]。进入21世纪以来,工业发达国家通过采用大型整体式铝合金构件替代传统上不同组分的铝合金散件拼装而成的组合式铝合金构件,不仅可以实现减重15%~20%,还可有效提高构件寿命及可靠性。美国铝业公司、爱励国际于21世纪初在全球推出了厚度可达到200~300 mm的7085和7081铝合金超厚板/超厚锻件产品,并已在空客A380大型客机、A400战略运输机、F35战斗机等型号中获得实际应用[1-4]。在国家相关科技计划的支持下,近年来,我国相关单位也在致力于这方面的研究开发工作,力图自主开发成功此类厚截面高性能铝合金材料制品,以满足国产大飞机等重点型号工程的应用需求。

Al-Zn-Mg-Cu系合金作为一种典型的变形铝合金,通过热加工方式实现材料充分变形是获得理想组织和性能的前提和基础。为使合金材料充分变形,工业条件下一般将总变形量控制在70%~80%左右。然而,对于当前正在发展的厚度规格达到200~300 mm板材制品而言,为保证对材料进行总变形量不小于70%的热轧变形加工,所选用的合金坯料(扁锭)的厚度规格需达到800 mm甚至更大[5-9]。众所周知,为保证材料具有的优异综合性能平衡,国际上新开发的7085/7081合金均采用了高合金化的设计方案,由此带来的铸造开裂、冶金质量控制、成分偏析等问题更为突出,获得合格铸锭特别是对于超大厚度规格铸锭的难度显著增加。就当前业界半连续铸造装备和技术水平而言,在保证具有可接受的冶金质量的前提下,高合金化7000系铝合金扁锭的最大厚度一般不超过600 mm[9-12]。由此可见,在当前铸锭最大规格有限(即总变形量有限)的情况下,通过采用更加有效的热变形方案实现变形组织结构的精细调控和沿制品厚度方向的充分、均匀变形,已成为解决此问题的必然选择。所幸的是,“十二五”期间,国内东北轻合金有限责任公司、西南铝业集团有限责任公司铝合金厚板生产线已相继建成投产,分别建成了具有国际先进水平的 3900 mm,4300 mm超大功率轧机等关键装备,为单道次大压下量的强变形热轧工艺开发和改善超厚截面材料组织性能的宏/细观均匀性提供了有利的条件。

近年来,大型飞机机身加强隔框、翼梁和翼身接头等厚截面主承力整体构件用高强高韧低淬火敏感性7000系铝合金材料及其制备加工技术成为本领域研究热点,国内外对新型低淬火敏感性铝合金成分优化设计、低淬火敏感性控制机理、多尺度第二相在制备加工过程中的演变规律、热处理工艺对综合性能影响等方面研究已有较多的文献报道,但对变形基体组织结构(小角度晶界、再结晶等)的演变规律,特别是热变形条件与固溶处理对其组织结构的协同调控作用研究的公开报道较少[13-16]。

本工作以国际上用于超厚截面材料生产的新型低淬火敏感性7085铝合金为研究对象,综合利用Gleeble热变形模拟、OM、SEM、EBSD等研究手段,在研究确定新型合金热变形行为的基础上,通过不同变形参数条件下变形态和固溶态基体组织特征的观察和组织参数的定量表征,探明新型7085合金在热变形及固溶处理过程中基体晶粒演变规律,以及热变形参数与合金晶粒平均尺寸、再结晶比例、小角度晶界比例等组织参数的对应关系,为合金基体组织的精细调控提供理论指导和实验依据。

1 实验材料及方法

实验用7085铝合金名义化学成分(质量分数/%)为Al-(7.0~8.0)Zn-(1.2~1.8)Mg-(1.3~2.0)Cu-(0.06~0.15)Zr。原始材料经475 ℃/24 h均匀化热处理后,在Gleeble热模拟机上进行热压缩实验。所用试样为φ10 mm×15 mm柱状样。

在330~450 ℃范围内,以0.001~1 s-1应变速率进行热压缩变形。采取4种变形道次,控制总的应变量在0.4~1.6之间。道次间隔时间为60 s,温度保持恒定。试样达到设定的变形温度后保温3 min,开始变形,变形完成后立即水淬。变形后的试样进行470 ℃/3 h固溶处理。以变形温度、变形速率、变形道次和总变形量为研究因素,设计了L16(45)正交实验,如表1所示。

进行以下热压缩实验进一步研究变形道次对7085铝合金多道次热变形及固溶处理过程中晶粒演变的影响:变形温度390 ℃、应变量1.6(即变形量80%)、应变速率0.1 s-1、变形道次1~4。变形量按变形道次均分,即1道次变形80%;2道次变形时,每道次变形量40%;3道次变形时,每道次变形量27%;4道次变形时,每道次变形量20%。

用Carl Zeiss Axiovert 200MAT型光学显微镜观察显微组织。用JSM-7001F型扫描电子显微镜进行EBSD(Electron Back-Scattering Diffraction)分析,定量表征微观组织特征。对再结晶比例、平均晶粒尺寸、大角度晶界比例(相邻晶界位向差>15°)以及小角度晶界比例(相邻晶界位向差2°~15°)进行定量统计。

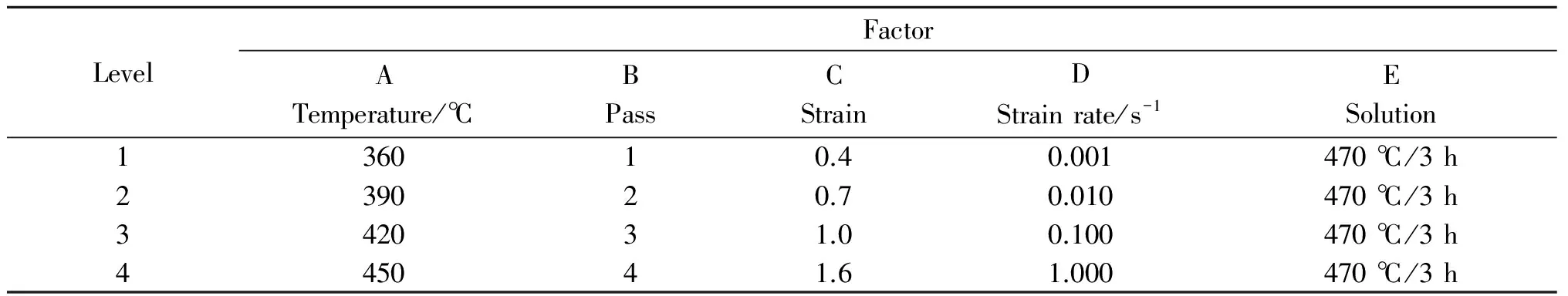

表1 L16(45)正交实验设计方案

2 结果与分析

2.1 正交实验的微观组织分析

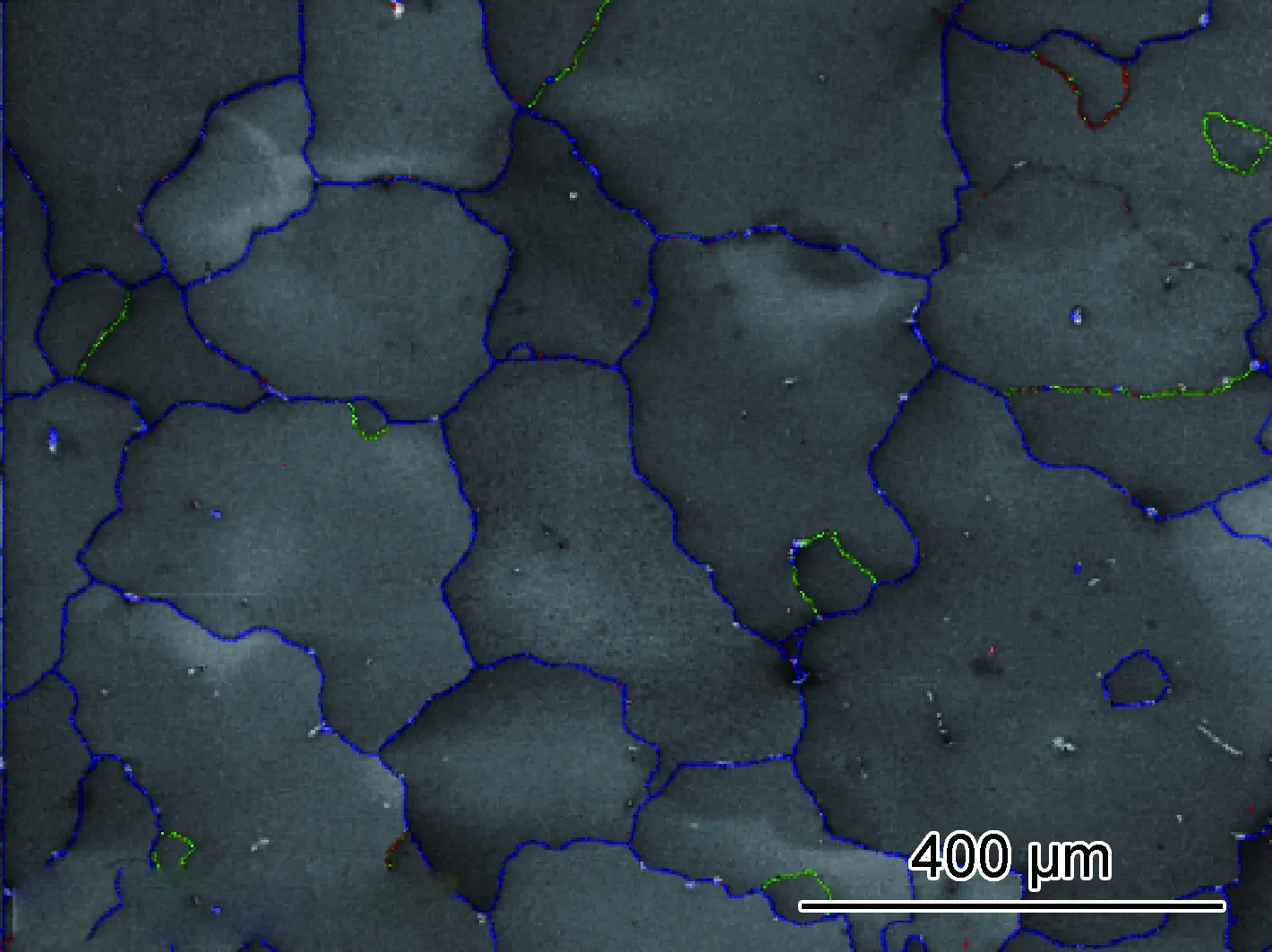

图1为7085铝合金铸锭均匀化处理后的EBSD照片。可以看出均匀化效果良好,基本没有未回溶的第二相,晶粒较为均匀,平均尺寸约为260 μm。

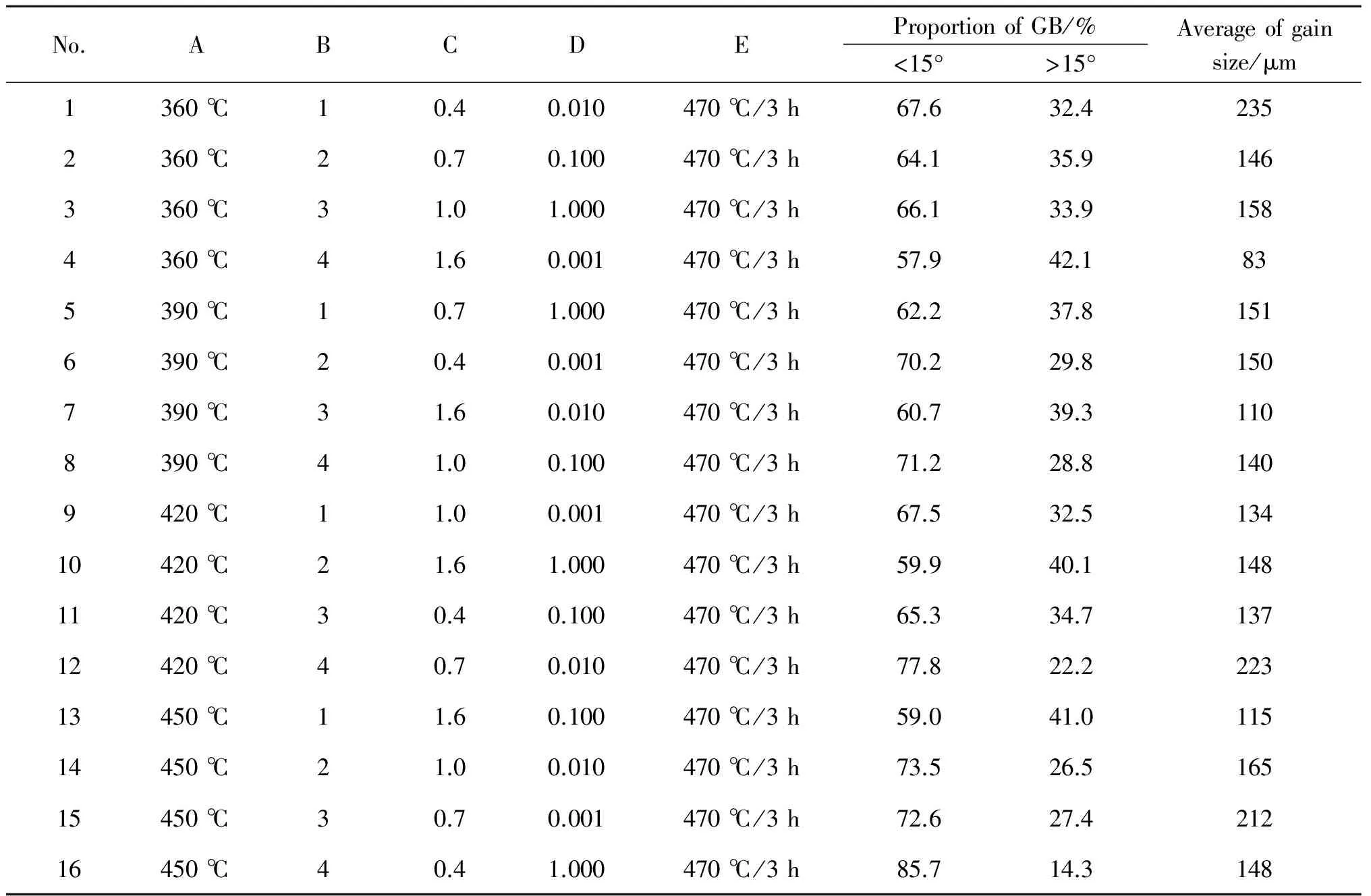

按照表1所示的实验方案进行L16(45)正交实验,并对变形固溶后的试样进行EBSD定量表征,如表2所示。

图1 铸态7085铝合金经均匀化处理后的EBSD照片Fig.1 EBSD of 7085 aluminum alloy ingot after homogenization treatment

No.ABCDEProportionofGB/%<15°>15°Averageofgainsize/μm1360℃10.40.010470℃/3h67.632.42352360℃20.70.100470℃/3h64.135.91463360℃31.01.000470℃/3h66.133.91584360℃41.60.001470℃/3h57.942.1835390℃10.71.000470℃/3h62.237.81516390℃20.40.001470℃/3h70.229.81507390℃31.60.010470℃/3h60.739.31108390℃41.00.100470℃/3h71.228.81409420℃11.00.001470℃/3h67.532.513410420℃21.61.000470℃/3h59.940.114811420℃30.40.100470℃/3h65.334.713712420℃40.70.010470℃/3h77.822.222313450℃11.60.100470℃/3h59.041.011514450℃21.00.010470℃/3h73.526.516515450℃30.70.001470℃/3h72.627.421216450℃40.41.000470℃/3h85.714.3148

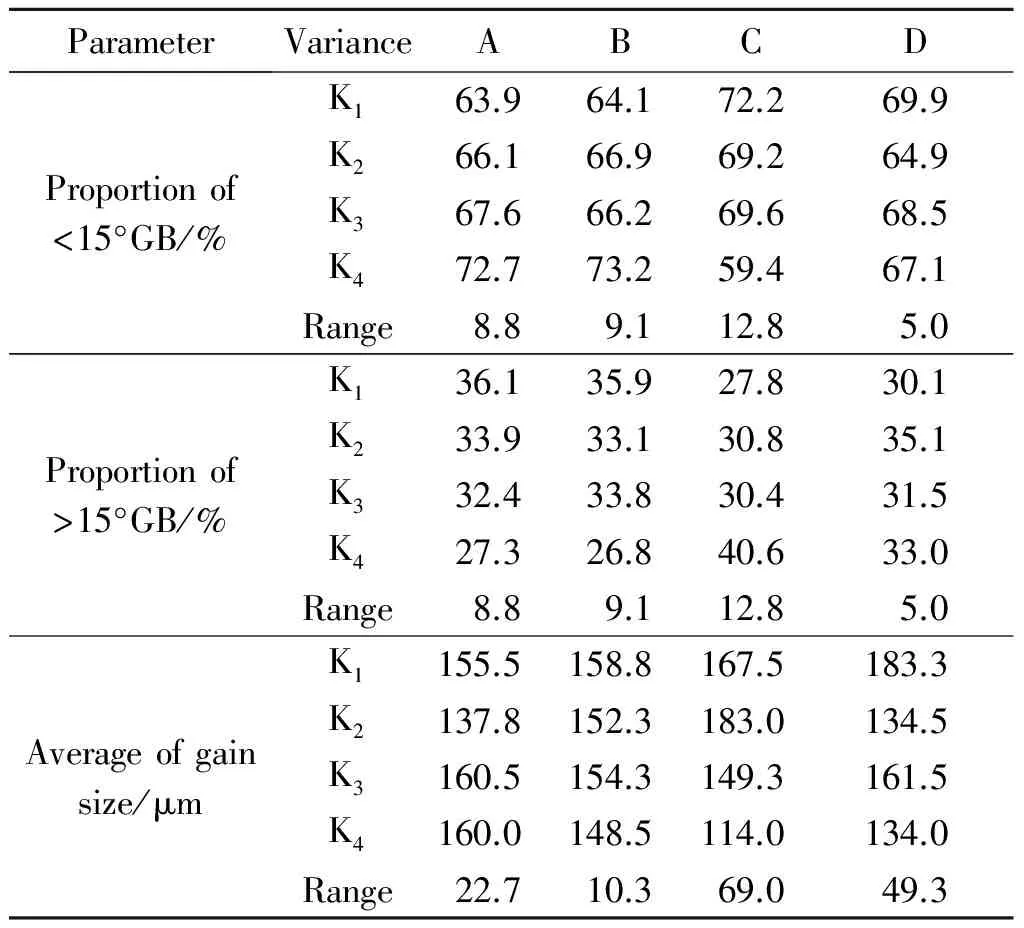

对表2的实验结果进行数学分析,分析结果如表3所示。从表3可以看出:(1)随着变形温度的升高,小角度晶界比例增大,大角度晶界比例减小,这主要是因为动态回复作用逐渐增强,造成亚晶粗化;(2)在本实验条件下变形道次对显微组织的影响较小,变形道次主要通过道次间隔时间内合金发生静态回复和静态再结晶来影响显微组织;(3)平均晶粒尺寸和大角度晶界比例随着变形量的增大而减小,而小角度晶界比例的变化则呈现出相反的趋势;(4)变形速率对平均晶粒尺寸影响较大,高应变速率下动态回复不能充分发生,基体储存的变形能增大。在随后的固溶处理过程中,发生回复和再结晶从而释放储能。应变速率较大时,固溶处理后平均晶粒尺寸较小。

从以上的分析可以看出,在本批次实验的范围内,以大、小角度晶界比例、平均晶粒尺寸以及再结晶体积分数来表征7085铝合金微观组织特征时,调整变形温度、变形道次、变形量和应变速率的配合,采用少变形道次、平均每道次大变形量、累计小变形量的变形方式,可以得到与多变形道次、平均每道次小变形量、累计大变形量的变形方式相似的微观组织。

表3 L16(45)正交实验微观组织的定量表征结果分析

2.2 不同变形道次微观组织分析

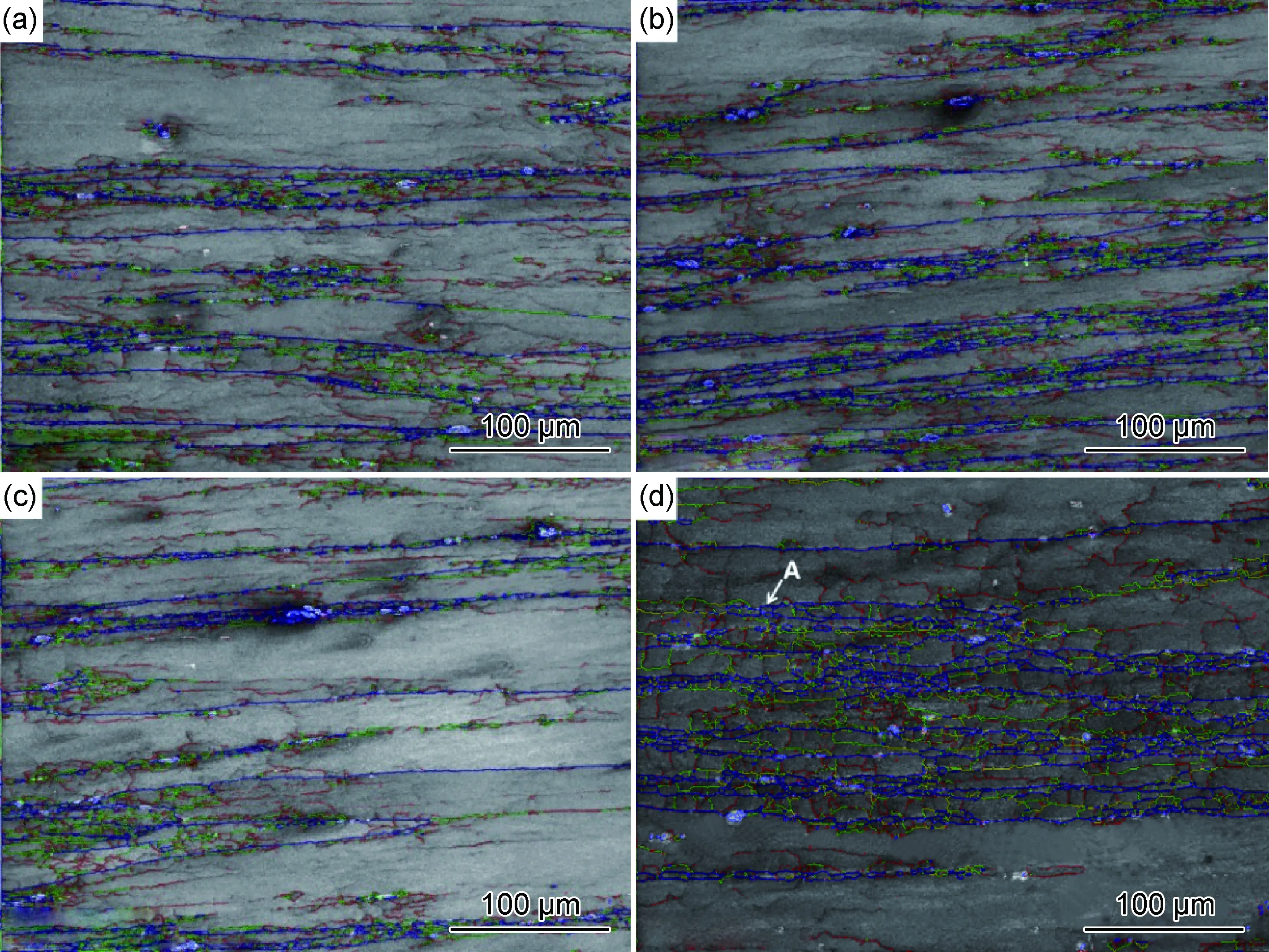

图2和图3分别为不同道次7085铝合金变形和固溶后的EBSD晶界重构图,均存在再结晶现象。应变诱发的晶界迁移是这些再结晶形核的主要机制,其特点是一段大角度晶界突然向一侧弓出,弓出部分成为再结晶晶核,晶核通过吞食周围基体长大。该过程的驱动力是晶界两侧位错密度差。

图2 不同道次7085铝合金变形后的EBSD晶界重构图 (a)1道次;(b)2道次;(c)3道次;(d)4道次Fig.2 EBSD of Al-Zn-Mg-Cu aluminum alloy after deformation (a)1-pass; (b)2-pass; (c)3-pass; (d)4-pass

图3 不同道次7085铝合金变形固溶后的EBSD晶界重构图 (a)1道次;(b)2道次;(c)3道次;(d)4道次Fig.3 EBSD of Al-Zn-Mg-Cu aluminum alloy after solution treatment (a) 1-pass; (b) 2-pass; (c) 3-pass; (d) 4-pass

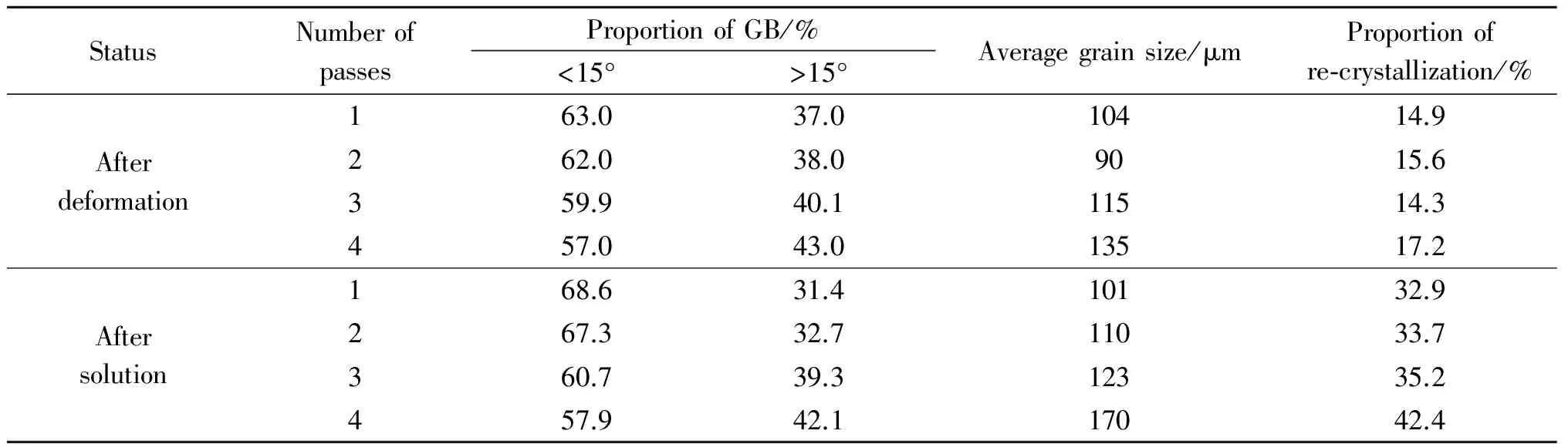

从图2和图3得到的不同道次下7085铝合金变形和固溶后的量化微观组织特征如表4所示。可以看出随着变形道次的增多,小角度晶界比例减小,而大角度晶界比例、平均晶粒尺寸以及再结晶比例均增大。这是因为在热压缩后道次间隔期间,合金仍处于较高温度,合金中会发生静态回复和静态再结晶。在静态回复过程中,一些与周围亚晶取向差较大的亚晶界由于可动性较高,易向周围的亚晶长大,导致其与周围亚晶取向差进一步增大。在随后的热压缩过程中,在外加应力和位错热激活运动的作用下,尺寸及取向差较大的亚晶进一步向周边亚晶长大,最终形成取向差大于15°的大角度晶界,合金中发生了动态再结晶。此外,在相同应变量和应变速率条件下,变形道次越多,发生再结晶的时间越充分。

这组实验再次证明采用少变形道次,平均每道次大变形量,累计小变形量的变形方式,可以得到与多变形道次,平均每道次小变形量,累计大变形量的变形方式相似的微观组织。

表4 不同道次7085铝合金变形固溶后的量化微观组织特征

3 结 论

(1)在7085铝合金常用的变形工艺范围内,变形温度(A)、变形道次(B)、应变量(C)和应变速率(D)等主要参数对变形固溶态微观组织特征的影响权重为:对于大、小角度晶界比例存在C>B>A>D,对于平均晶粒尺寸存在C>D>A>B。

(2)其他变形参数相同的前提下,随着变形道次的增多,小角度晶界比例减小,而大角度晶界比例、平均晶粒尺寸以及再结晶比例均增大。

(3)采用少变形道次,平均每道次大变形量,累计小变形量的变形方式,可以得到与多变形道次,平均每道次小变形量,累计大变形量的变形方式相似的微观组织。

[1] MUKHOPADHYAY A.High strength aluminum alloys for structural application[J].Metals Materials and Processes,2007,119(1):1-26.

[2] WARNER T.Recently-developed aluminum solutions for aerospace applications[J].Materials Science Forum,2006,(519/520/521)(2):1271-1278.

[3] MCQUEEN H.KASSNER M.Comments on a model of continuous dynamic recrystallization proposed for aluminum[J].Scipta Materialia,2004,51:461-465.

[4] ROBSON J.Microstructural evolution in aluminum alloy 7050 during processing[J].Materials Science and Engineering: A,2004,382:112-121.

[5] YAN L,SHEN J,LI J.Dynamic recrystallization of 7055 aluminum alloy during hot deformation[J].Materials Science Forum,2010,650:295-301.

[6] 李俊鹏,沈健,闫晓东.温度对7075铝合金热变形显微组织演化的影响[J].中国有色金属学报,2008,18(11):1951-1957.

(LI J P,SHEN J,YAN X D.Effect of temperature on microstructure evolution of 7075 alloy during hot deformation[J].The Chinese Journal of Nonferrous Metals,2008,18(11):1951-1957.)

[7] HU H,ZHANG B,YANG L.Microstructure characterization of 7050 aluminum alloy during dynamic recrystallization and dynamic recovery[J].Materials Characterization,2008,59(9):1185-1189.

[8] LI J,SHEN J,YAN X.Microstructure evolution of 7050 aluminum alloy during hot deformation[J].Transactions of Nonferrous Metals Society of China,2010,20(2):189-194.

[9] JIN N,ZHANG H,HAN Y.Hot deformation behavior of 7150 aluminum alloy during compression at elevated temperature[J].Materials Characterization,2009,60(6):530-536.

[10] ZHANG H,LI L,DENG Y.Hot deformation behavior of the new Al-Mg-Si-Cu aluminum alloy during compression at elevated temperature[J].Materials Characterization,2007,58(2):168-173.

[11] HU H,ZHEN L,ZHANG B.Microstructure characterization of 7050 aluminum alloy during recrystallization and dynamic recovery[J].Materials Characterization,2008,59(9):185-1189.

[12] 李俊鹏,沈健,闫晓东,等.多道次热压缩过程中7050铝合金的再结晶行为[J].中国有色金属学报,2009,19(10):1754-1758.

(LI J P,SHEN J,YAN X D,etal.Recrystallization behavior of 7050 aluminum alloy during multi-pass hot compression process[J].The Chinese Journal of Nonferrous Metals,2009,19(10):1754-1758.)

[13] 仇琍丽,高文理,陆政,等.7A85铝合金的热压缩流变行为与显微组织[J].材料工程,2016,44(1):33-39.(QIU L L, GAO W L,LU Z,etal.Flow behavior and microstructure of 7A85 aluminum alloy during hot compression[J].Journal of Materials Engineering,2016,44(1):33-39.)

[14] 赵业青,李岩,鲁法云,等.7150铝合金热变形行为及微观组织[J].航空材料学报,2015,35(3):18-23.(ZHAO Y Q, LI Y,LU F Y,etal.Hot deformation behavior and microstructure of 7150 aluminum alloy[J]. Journal of Aeronautical Materials, 2015, 35(3): 18-23.)

[15] 祝令状,李忠华,张桢,等.喷射成形7055铝合金热变形行为模拟[J].航空材料学报,2016,36(1):18-25.(ZHU L Z,LI Z H,ZHANG Z,etal.Hot deformation simulation of spray formed 7055 aluminum alloy[J].Journal of Aeronautical Materials,2016,36(1):18-25.)

[16] 陶乐晓,臧金鑫,张坤,等.新型高强Al-Zn-Mg-Cu合金的热变形行为和热加工图[J].材料工程,2013(1):16-20.

(TAO L X,ZANG J X,ZHANG K,etal.Hot deformation behavior and processing map for new al-zn-mg-cu alloy[J].Journal of Materials Engineering,2013(1):16-20.)

(责任编辑:徐永祥)

Grain Evolution in Process of Multi-pass Hot Deformation and Solution Heat Treatment of Al-Zn-Mg-Cu Aluminum Alloy

FAN Yunqiang1,2, HUANG Shuhui1, LI Zhihui1, LI Xiwu1,ZHANG Yong′an1, XIONG Baiqing1, XIE Jianxin2

(1. State Key Laboratory of Nonferrous Metals and Process, General Research Institute for Nonferrous Metals Beijing,Beijing 100088, China; 2. School of Materials Science and Engineering, University of Science & Technology Beijing, Beijing 100083, China)

The grain evolution of Al-Zn-Mg-Cu aluminum alloy was quantitatively investigated during multi-pass hot deformation and solution heat treatment. The Gleeble 1500D machine was used to carry out the hot compression experiments. The effects of deformation, number of pass, temperature and strain rate on the average grain size, volume fraction of recrystallization and grain boundaries were characterized by electron back-scattering diffraction (EBSD). The results show that the average grain size, the volume fraction of small-angle grain boundary and recrystallization decrease with the decrease of number of pass; the volume fraction of high-angle grain boundary increases, and small-angle grain boundary decreases with the increase of deformation temperature; and the average grain size and the volume fraction of high angle grain boundary decrease with the increase of deformation; while an opposite tendency is shown in the change of the ratio of small-angle grain boundary.

Al-Zn-Mg-Cu aluminum alloy; multi-pass deformation; solution; grain evolution

2016-09-11;

2016-10-13

国家重点研发计划(2016YFB0300903,2016YFB0-300803)

范云强(1968—),男,硕士,教授级高工,主要从事铝合金材料制备加工的研究,(E-mail)hithuang@126.com。

10.11868/j.issn.1005-5053.2016.000177

TG111.7

A

1005-5053(2017)02-0001-06