基于应变测量的桅杆结构拉耳焊缝损伤识别

王雪亮+谭柱+王小丽+刘晖

摘要:基于桅杆结构拉耳表面应变对其焊缝裂纹扩展长度的敏感度分析,提出了桅杆结构拉耳焊缝损伤的两级模糊模式识别方法,并通过试验研究进行验证。采用有限元模拟建立了拉耳索力-关键点应变-焊缝裂纹扩展长度的模糊模式库;对16个不同裂纹长度的拉耳模型进行试验,以实测拉耳表面关键点应变为待识别样本,采用模糊模式识别方法对索力及焊缝裂纹扩展长度进行分步识别。结果表明:模糊数据库中的模拟数据能够反映拉耳的实际受力状态,识别焊缝裂纹扩展长度与实际裂纹长度具有较好的吻合度;对于不同索力及裂纹长度,识别焊缝裂纹扩展长度的误差在1 mm之内,最大隶属度均大于0.8,识别峰值明显;该识别技术具有可行性,是实现桅杆结构损伤智能识别的一种有效手段。

关键词:桅杆结构;焊缝裂纹扩展长度;模糊模式识别;拉耳应变

中图分类号:TU347 文献标志码:A

文章编号:1673-2049(2017)02-0079-07

Abstract:Base on sensitivity analysis of surface strain of ear-plate connection in guyed mast on crack propagation length, a two level fuzzy pattern recognition method was proposed for the damage of welded ear-plate connection in guyed mast, and was verified by experimental study. The fuzzy pattern database of cable forces and key-point strains of ear-plate connections, as well as weld crack propagation lengths was developed by finite element. 16 ear-plate connection models with different crack lengths were tested, and the key-point strains were measured to identify cable forces and weld crack propagation lengths by the proposed method. The results show that the simulated data in fuzzy database can reflect the actual stress state of ear-plate connection, and the identified weld crack lengths agree well with the actual weld crack lengths. For the different cable forces and crack propagation lengths, the error of identified weld crack length is within 1 mm, the maximum membership degree is greater than 0.8, and the recognition peak is obvious. The recognition technology is feasible and is an effective method to realize the damage intelligent identification of guyed mast.

Key words:guyed mast; weld crack propagation length; fuzzy pattern recognition; strain on ear-plate connection

0引 言

桅杆结构由于质量轻、布置灵活等特性在广播电视、通信气象、航天航空等领域得到广泛应用,但国内外桅杆结构的倒塌灾害频繁发生,对生产生活造成极大损失。这些灾害中绝大多数桅杆结构的破坏发生在风荷载不大的情况下,究其原因主要是风荷载作用下结构疲劳所致[1-3],而拉耳连接焊缝的疲劳损伤是重要因素之一。由于纤绳和桅杆的耦合作用导致在随机风荷载作用下产生复杂振动,如横风振動、侧向驰振等,这种长期振动造成了构件和拉耳连接的疲劳损伤,从而导致结构破坏。英国对大量桅杆结构进行工程检测表明,在桅杆结构中弦杆、腹杆和拉耳连接处经常存在不同程度的疲劳损伤,导致整体结构的承载力下降。拉耳的疲劳损伤常常表现为拉耳焊缝扰动作用下萌生裂纹不断扩展,最终导致结构断裂。因此,拉耳焊缝裂纹扩展长度是桅杆结构疲劳损伤程度的一项直观反映,准确对其识别诊断,及时对桅杆结构损伤程度进行预判,这对预防桅杆结构灾害的发生尤为重要。

国内外学者对桅杆结构的损伤识别已进行了一系列研究,研究成果主要集中在桅杆结构的损伤识别方法[4-5]和桅杆结构杆件的损伤识别研究[6],以及立柱与基板连接的疲劳分析[7]等方面。对纤绳与杆身的拉耳连接损伤识别研究较少,徐志宏等[8]运用疲劳断裂力学理论对桅杆结构纤绳与杆身拉耳连接进行了疲劳分析,并应用Forman公式对拉耳进行疲劳寿命预测。Forman公式以已萌生的初始裂纹尺寸为前提,而在实际工程中,由于拉耳远离地面,实地进行裂纹测量的精度及安全难以保证,采用此方法进行疲劳寿命预测难以保证预测精度。鲁丽君等[9-14]对拉耳风致疲劳裂纹萌生与扩展规律和桅杆结构拉耳节点焊缝处的裂纹萌生累积疲劳损伤程度评定方法,以及焊缝裂纹扩展的损伤识别等进行了深入的理论研究,并针对拉耳节点的疲劳寿命进行了试验研究。在对拉耳连接焊缝裂纹萌生和扩展的理论研究基础上,如何对拉耳损伤进行现场定位及损伤程度识别是实现桅杆结构智能损伤诊断的关键步骤。基于应变测量的损伤识别方法是最直观、简单且非常有效的方法之一[15]。为此,本文在分析拉耳表面应变对焊缝裂纹扩展长度的敏感性基础上,提出采用模糊模式方法分步识别纤绳索力及拉耳表面应变,同时实现拉耳损伤定位及损伤程度的诊断。为了将此方法推广于工程实践,进行了一系列拉耳焊缝损伤的识别试验,对此方法的可行性和有效性进行了验证。

1拉耳焊缝损伤模糊模式识别原理

1.1两级模糊模式识别焊缝裂纹的理论方法

在随机风荷载作用下,纤绳与桅杆的耦合作用导致纤绳拉力处于长期的复杂变化状态,在动态的索力作用下,拉耳表面的应力表现出明显的随机特性。同时,如果拉耳焊缝出现裂纹萌生及扩展,拉耳上的应变分布也将更加复杂,纤绳拉力与焊缝裂纹扩展长度是决定拉耳表面应变分布的2个主要因素。文献[11]研究表明:拉耳表面应力是拉耳焊缝损伤的主要敏感参数,因此,如果首先确定纤绳拉力,便可通过拉耳表面敏感部位的应变变化识别焊缝裂纹扩展长度,实现对拉耳焊缝损伤程度的诊断。

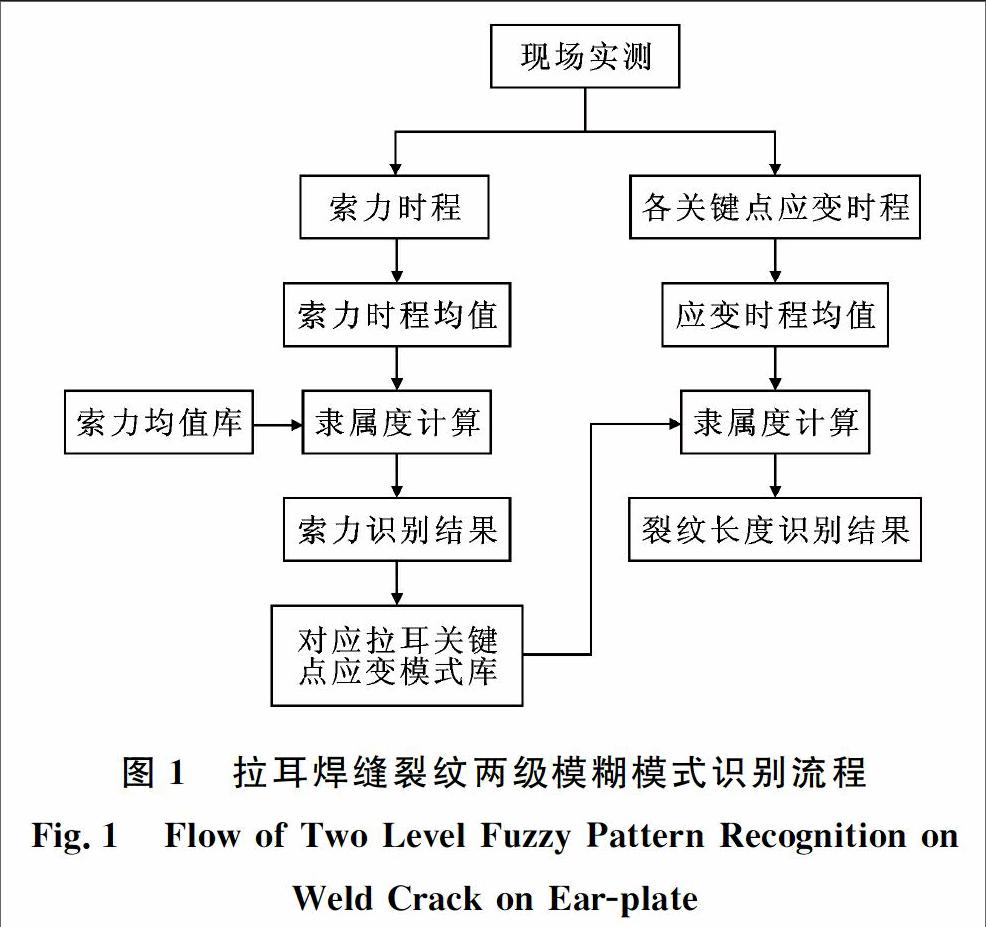

由于纤绳拉力和焊缝裂纹扩展长度的复杂性及随机性,导致拉耳表面应力具有强随机性和可变性。选择合适的识别方法分析拉耳表面应变变化对进行焊缝损伤的有效识别尤为重要。模糊模式方法作为一种经典的损伤识别方法,具有很好的稳定性、鲁棒性及容错性,在分析随机变化的数据样本方面具有其他识别方法不可比拟的优越性,在风荷载作用下的高耸结构[16]、网架结构[17]等复杂结构的损伤识别中均得到验证。因此,针对耳板应变的复杂性,提出了采用两级模糊模式识别焊缝裂纹扩展长度的方法,即建立随机风荷载作用下桅杆结构的索力均值-关键点应变-焊缝裂纹扩展长度的模糊模式库,在实测中获得拉耳对应关键点应变时程和索力时程后,根据最大隶属度原则首先识别索力均值区间,再识别焊缝裂纹扩展长度的可能区间,两级模糊模式识别方法具体技术思路见图1。

1.2索力-关键点应变-焊缝裂纹扩展长度模糊模式库建立[ZK)]

桅杆结构的拉耳通过焊接与主体结构相连接,焊缝为其主要约束条件。纤绳通过拉耳作用于主体结构,拉耳为索力的直接受力部位,拉耳表面应变分布的主要影响因素为焊缝约束条件及索力。当焊缝出现裂纹或索力变化时,拉耳表面的应变分布将相应改变,且三者之间存在一一对应关系。当索力一定时,一些关键点应变随着裂缝长度的增加而减小,而另一些关键点的应变会随裂缝长度的增加而增加;当裂纹不变时,所有关键点应变随索力的增大而增大。因此,依据此一一对应关系,可以采用模糊模式识别方法对裂纹长度进行识别。

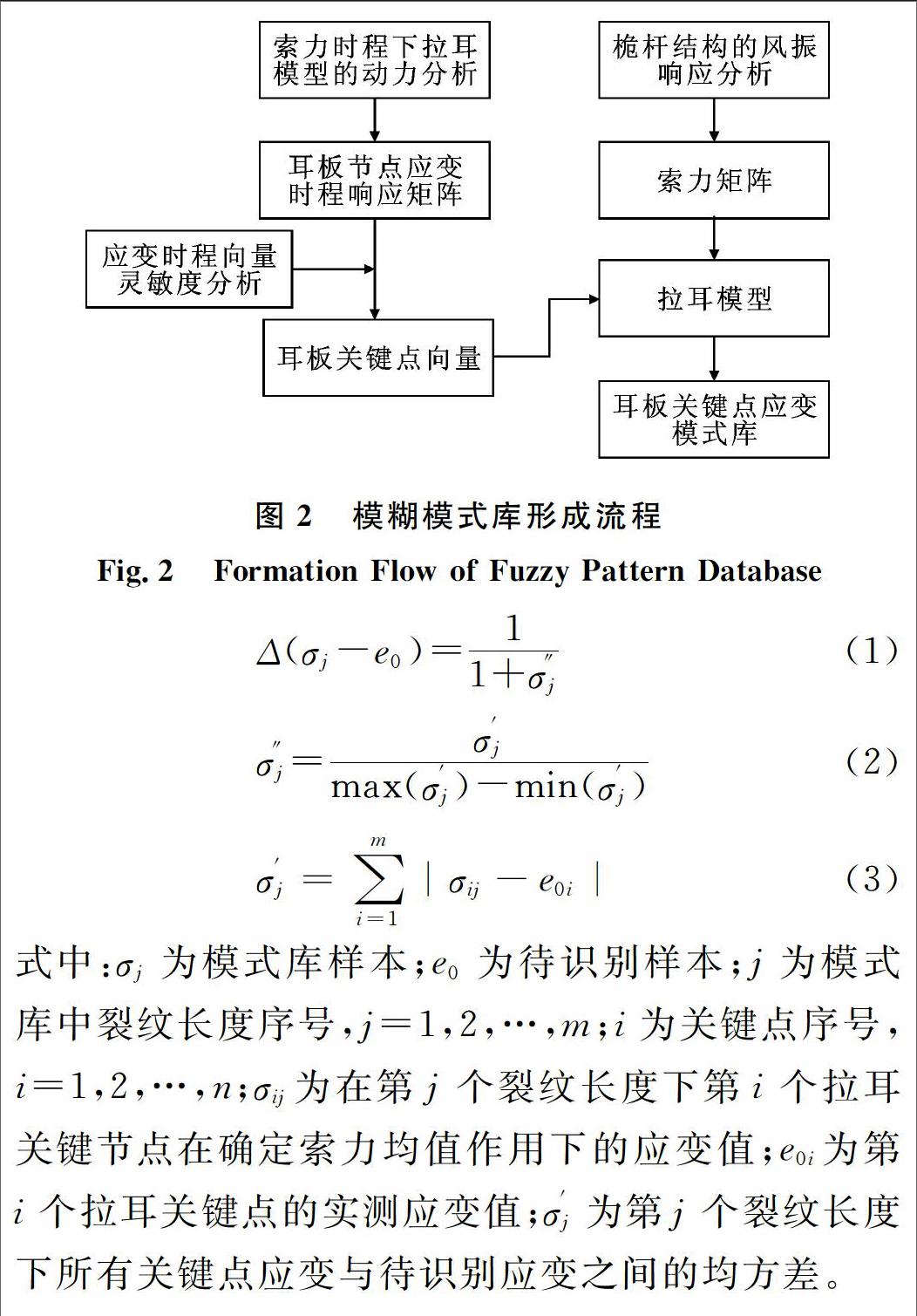

为了使模式库全面反映桅杆结构拉耳在随机风荷载作用下的应变分布及变化情况,首先对不同风向、不同风速作用下的桅杆结构进行风振响应分析,确定索力均值的最大值、最小值及可能范围,并将索力均值划分为h个等级,形成索力均值的模糊模式库;通过分析拉耳表面应变对焊缝裂纹扩展长度的敏感系数,确定拉耳表面的n个关键点,即工程实测应变点。具体做法为:建立具有m个不同焊缝裂纹扩展长度的拉耳三维实体模型,对其在确定的时程索力作用下进行动力响应分析,得到m个裂纹长度对应的拉耳表面k个节点的应力均值,形成拉耳节点的m×k维应力均值矩阵,通过对应力均值矩阵进行灵敏度分析,并结合工程实际,确定拉耳上应力对裂纹长度变化反映敏感且便于测量的n个关键点;最后计算在h个索力均值作用下m个裂纹长度的拉耳表面k个关键点的应变,形成h×m×n三维模式库,具体流程如图2所示。针对本文工程案例,为满足裂纹识别的工程精度,以临界裂纹长度14 mm为最大裂纹长度,0.5 mm为级差,确定m=28;索力均值的分级主要以其引起的拉耳应变变化及应变片的分辨率确定,将分为10个区间,h=11;通过数值模拟分析拉耳表面的应变分布,选出n=10个便于测量且对焊缝裂纹敏感的关键点。该方法保证了模式库样本足够且便于操作。

1.3索力均值及焊缝裂纹扩展长度的识别原则

工程实测得到索力时程及关键点应变后,采用最大隶属原则首先进行索力均值识别,再进行焊缝裂纹扩展长度的二次识别,以隶属度最大的焊缝裂纹扩展长度为识别结果,并判断相应裂纹长度区间。

最大隶属度原则相应的隶属函数Δ(·)[18]为

2试验方法与过程

2.1工程背景

桅杆结构为平地上的152 m无线电桅杆,如图3所示,所处地貌为B类。桅杆底座采用单向铰连接,2层纤绳每层3根互交120°,杆身为钢管组合结构,主结构平面为边宽1.00 m的等边三角形,弦杆和腹杆分别为102/6,54/4钢管,弹性模量E=2.0×108 kPa,剪切模量G=8.0×107 kPa。纖绳采用镀锌钢丝绳,上层纤绳直径d1=18.5 mm,横截面面积A1=2.688×10-4 m2,下层纤绳直径d2=14.5 mm,横截面面积A2=1.65×10-4 m2,弹性模量Ek=1.2×108 kPa,纤绳初应力σ0=250 MPa。

2.2模型设计及制作

由于桅杆拉耳远处部分受力对拉耳局部没有影响,故选取该桅杆结构55 m处下层拉耳局部杆长571 mm的一段桅杆进行模型试验,如图4所示。据此制作了2组带焊接裂纹拉耳节点原尺寸模型,共16个模型,裂纹尺寸分别为0,2,4,6,8,10,12,14 mm,试件编号相应为Y1-0,Y2-0,Y1-2,Y2-2等,其中第1个数字为组编号,第2个数字表示裂纹长度。

试件拉耳及钢管材料均采用Q235钢,拉耳与钢管之间采用双V坡口焊,为E43型焊条,一次施焊完成,表面尽量光滑,无夹渣和凹凸缺陷,尽量满足焊接尺寸要求,裂纹长度为精密切割的狭缝。另外,根据加载需要,设计制作了特定的加载支撑系统及夹具。

2.3测试点选择及定位

实际测试中,选择了应变响应对拉耳裂纹变化敏感的关键点作为模糊模式识别样本,根据文献[11]中拉耳表面各点应变对裂纹长度的敏感程度分析,并结合应变片的尺寸及测量的可操作性,在敏感度最大的前20个节点中选择10个关键点作为测试点,关键点位置及编号如图5所示。由于拉耳尺寸限制,根据试验拉耳两侧表面受力对称的特点,将应变片隔点粘贴在拉耳两侧,并选用敏感栅尺寸为0.5 mm×0.5 mm的电阻应变片进行节点应变测量。在恒温恒湿的试验条件下,选用1/4桥(多通道共用补偿片)的连接方式进行测试,粘贴应变片的试件如图6所示。

2.4试验加载过程

在索力-关键点应变-焊缝裂纹扩展长度的两级模式库中,索力区间确定后,关键点应变与裂纹长度一一对应,因此,可通过测试索力均值作用下拉耳表面的关键点应变数据来进行试验验证。根据原型桅杆结构风荷载作用下的风振响应分析及索力均值分级,试验中对试件进行逐级加载,加载范围为212~275 MPa,每6.3 MPa为一级,即34.98~45.38 kN,每1.04 kN为一级;在正式加载前先施加拉力41.25 kN进行预加载,检验试验设备并消除试件与夹具之间的摩擦。

本文试验加载设备采用INSTRON1341电液伺服材料试验机,其荷载量程为±100 kN,荷载测量精度的相对误差小于等于0.5%。应变测量采用DH3817动静态应变测试系统,加载设备如图7所示。

3试验结果与分析

试验过程中加载正常,受力平稳,应变数据显示正常,各关键点应变在逐级加载情况下线性关系良好,个别值有跳跃。将试验测得的应变数据进行整理,取持时阶段的稳定值为该索力值对应的应变测试值进行分析。

3.1应变数据对比

将2个相同扩展裂纹长度的试件所测得的关键点应变与模拟值对比,在索力243.5 MPa作用下不同焊缝扩展长度的试件应变对比如图8所示,其他索力作用下的关键点应变具有相似的对比结果。

由图8可知,测量数据大多位于模拟数据上下两侧,数值相近,仅个别关键点应变测量值与模拟值差距较大,这主要是由于这些测点离裂纹太近,受裂缝影响而产生附加应变,在实测中应尽量避开。另外,相比模拟分析而言,试验测试受试件尺寸误差、裂纹切割长度误差、测试系统误差、应变片定位误差、裂纹周围焊接残余应力等的影响,导致所测数据与模拟数据不完全相等,但2组试验数据均值与模拟数据吻合较好。

3.2焊缝裂纹扩展长度识别

由于桅杆结构风致响应的不确定性,试验模型及测量误差等导致焊缝裂纹扩展长度识别存在困难,而模糊模式识别对不确定性的数据处理具有强大的容错性,故采用公式(1)~(3)进行隶属度计算及长度识别。索力243.5 MPa作用下试件裂纹长度的识别结果如表1所示。

由表1可知:识别裂纹长度与实际裂纹长度基本相吻合,最大误差为1 mm,相应隶属度在0.8之上,完全满足工程诊断精度,其他受力情况下的识别结果与索力243.5 MPa时的识别情况基本一致。识别存在偏差及隶属度不高主要由以下原因所致:①裂纹切割误差、焊缝夹杂及应变测试误差;②受仪[LL]器电频噪声、周围环境噪声、电缆连接绝缘等因素的影响,电阻应变片测量的应变数据精度不足;③个别测点数据无效导致样本量减少。为了进一步说明识别的具体过程,图9给出了一组模型在不同索力作用下的裂纹长度隶属度。

由图9可知:隶属度在裂纹长度区间具有明显的峰值,可以直观有效地识别出裂纹长度,其他工况下的识别结果也具有显著的峰值。在试验条件下,采用电阻应变片测量应变,并采用两级模糊模式识别方法是非常有效的,无论索力或裂纹长度如何变化,由模糊模式库计算隶属度进行裂纹识别均可将识别结果控制在可靠的区间内,识别效果良好。

4结语

(1)综合考虑纤绳索力和焊接裂纹长度对拉耳应变的影响,以拉耳表面应变为待识别样本,采用两级模糊模式识别方法对拉耳焊缝进行损伤识别的技术是实现桅杆结构拉耳智能安全预警技术的有效途径。

(2)在应变测量具有一定误差的情况下,采用两级模糊模式方法,最大隶属度在裂纹长度的有效区间内存在明显峰值,识别误差最大为1 mm,满足工程识别精度要求。模糊模式识别方法适用于随机风荷载作用下由于纤绳和桅杆耦合作用产生的复杂振动所导致的拉耳疲劳损伤识别,具有较强的工程实践性。

(3)索力-拉耳关键点应变-焊缝裂纹扩展长度空间模糊模式库能够反映桅杆结构在随机风荷载作用下纤绳索力及焊接裂缝扩展時拉耳表面关键点应变的所有状态;所选拉耳表面10个关键点的应变对焊缝裂纹扩展长度具有足够的敏感度,采用本文建立的隶属度函数在应变测量存在一定误差的前提下识别结果仍具有很高的辨识度。

参考文献:

[1] GIOFFRE M,CAVALAGLI N,GUSELLA V.Movable Guyed Masts Affected by Wind Loads:Buckling and Stochastic Response[J].Structure Control and Heath Monitoring,2008,15(3):299-314.

[2]REPETTO M P,SOLARI G.Wind-induced Fatigue Collapse of Real Slender Structures[J].Engineering Structures,2010,32(12):3888-3898.

[3]徐建波,邓洪洲,王肇民.考虑非高斯和宽带修正的桅杆风振疲劳分析[J].同济大学学报:自然科学版,2004,32(7):889-892.

XU Jian-bo,DENG Hong-zhou,WANG Zhao-min.Study on Stochastic Fatigue of Guyed Masts Under Wind Load Considering No-Gaussian and Wide-band Modification[J].Journal of Tongji University:Natural Science,2004,32(7):889-892.

[4]周 凌,程 华,王仲刚,等.基于WVD交叉项统计特征的桅杆结构损伤识别[J].土木建筑与环境工程,2009,31(4):13-18,30.

ZHOU Ling,CHENG Hua,WANG Zhong-gang,et al.Damage Identification for Guyed Mast Based on WVD Cross-term Statistic Distinction[J].Journal of Civil,Architectural & Environmental Engineering,2009,31(4):13-18,30.

[5]程 华.基于时频分布的桅杆结构损伤识别方法及试验研究[D].重庆:重庆大学,2005.

CHENG Hua.A Time-frequency Damage Identification Method and Experimental Study for Guyed Masts[D].Chongqing:Chongqing University,2005.

[6]瞿伟廉,彭 琦.桅杆结构竖向杆件损伤位置识别的时域方法[J].地震工程与工程振动,2007,27(5):110-116.

QU Wei-lian,PENG Qi.Damage Detection Method for Vertical Bars of Mast Structure in Time Domain[J].Journal of Earthquake Engineering and Engineering Vibration,2007,27(5):110-116.

[7]ROY S,PARK Y C,SAUSE R,et al.Fatigue Resistance of Pole-to-base Plate Connections in High Level Lighting Structures[C]//ASCE.Proceedings of 2010 Structures Congress.Reston:ASCE,2010:170-180.

[8]徐志宏,邓洪洲.桅杆结构纤绳与杆身连接拉耳风致疲劳寿命预测[J].特种结构,2004,21(3):25-27.

XU Zhi-hong,DENG Hong-zhou.Prediction on Wind-induced Fatigue Service Life of Ear-plate Connection Between Cable and Tower of Guyed Mast[J].Special Structures,2004,21(3):25-27.

[9]鲁丽君.桅杆结构纤绳连接拉耳风致疲劳裂纹萌生与扩展寿命预测[D].武汉:武汉理工大学,2008.

LU Li-jun.Prediction of Germination and Propagation Life of Wind Induced Fatigue Crack of Ear-plate Connecting Guyed-mast to Cables[D].Wuhan:Wuhan University of Technology,2008.

[10]瞿伟廉,鲁丽君,李 明.桅杆结构纤绳拉耳任意形状孔边裂纹SIF计算[J].武汉理工大学学报,2009,31(1):54-58.

QU Wei-lian,LU Li-jun,LI Ming.Calculation of Stress Intensity Factor of Crack at Hole for Ear Plate Connecting Cable with Guyed Mast[J].Journal of Wuhan University of Technology,2009,31(1):54-58.

[11]王欣学.桅杆结构拉耳焊缝三維穿透裂纹扩展的模糊模式识别方法[D].武汉:武汉理工大学,2010.

WANG Xin-xue.Fuzzy Mode Identification Method for Propagation of 3-D Straight Through Crack of Ear Plate of Mast Structure[D].Wuhan:Wuhan University of Technology,2010.

[12]王文利.桅杆结构拉耳裂纹萌生的疲劳损伤评定[D].武汉:武汉理工大学,2008.

WANG Wen-li.Evaluation on Fatigue Damage of Guyed Masts Ear-plate[D].Wuhan:Wuhan University of Technology,2008.

[13]王文利,瞿伟廉,皮永林.考虑焊接残余应力的桅杆结构拉耳节点风致疲劳裂纹萌生寿命评定[J].土木工程学报,2010,43(增2):22-27.

WANG Wen-li,QU Wei-lian,PI Yong-lin.Assessment of Wind-induced Fatigue Crack Initiation Life at Guyed Mast Ear-plate Joints Considering Welding Residual Stresses[J].China Civil Engineering Journal,2010,43(S2):22-27.

[14]贾志伟.桅杆结构拉耳焊接节点疲劳试验研究[D].武汉:武汉理工大学,2012.

JIA Zhi-wei.Experimental Study of Fatigue Life for Guyed Masts Earplate Welded Joint[D].Wuhan:Wuhan University of Technology,2012.

[15]王艺霖,刘西拉,方从启.基于应变指标的桥梁损伤识别方法[J].建筑科学与工程学报,2011,28(2):62-68.

WANG Yi-lin,LIU Xi-la,FANG Cong-qi.Bridge Damage Detection Method Based on Strain Index[J].Journal of Architecture and Civil Engineering,2011,28(2):62-68.

[16]王清涛.基于模糊模式识别的风力作用下高耸结构应力场的识别[D].武汉:武汉理工大学,2008.

WANG Qing-tao.The Distinguish of Tall and Erect Structure Stress Ground Under Wind Load Based on Blurred Mode Distinguish[D].Wuhan:Wuhan University of Technology,2008.

[17]王 倩.网架结构节点焊缝拉裂等效有限元模型与损伤识别[D].武汉:武汉理工大学,2015.

WANG Qian.Equivalent Finite Element and Damage Identification on Joint Weld with a Crack of Grid Structure[D].Wuhan:Wuhan University of Technology,2015.

[18]郭桂蓉.模糊模式识别[M].长沙:国防科技大学出版社,1992.

GUO Gui-rong.Fuzzy Pattern Recognition[M].Changsha:National University of Defense Technology Press,1992.