某型车用柴油机机体缝合螺栓的可靠性增长研究

王增全, 王正, 兰银在, 陈泽忠, 侯新荣

(中国北方发动机研究所, 天津 300400)

某型车用柴油机机体缝合螺栓的可靠性增长研究

王增全, 王正, 兰银在, 陈泽忠, 侯新荣

(中国北方发动机研究所, 天津 300400)

针对某型车用柴油机机体缝合螺栓存在的断裂问题,研究机体缝合螺栓的失效模式及其失效机理,设计机体缝合螺栓模拟试验装置,进行机体缝合螺栓振动试验,实现机体缝合螺栓断裂失效的复现。在此基础上,研究机体缝合螺栓的可靠性增长措施及其有效性,将改进后的机体缝合螺栓安装在柴油机上进行应用验证。研究结果表明:机体缝合螺栓的失效模式为疲劳断裂,机体缝合螺栓在工作时发生共振是导致其断裂的原因;机体缝合螺栓采取可靠性增长措施后在安装状态下的固有频率得到显著提高,能够有效避免因共振引发的断裂失效。

动力机械工程; 车用柴油机; 机体缝合螺栓; 振动疲劳; 可靠性增长; 失效机理

0 引言

机体是柴油机的骨架,其主要功能是支撑柴油机的运动件,并形成水道与油道,保证柴油机冷却与润滑的需要;机体还是柴油机各种附件安装的主要载体,并作为柴油机在车体上安装的支座。典型的柴油机机体由上曲轴箱、下曲轴箱、机体缝合螺栓、主轴瓦、喷油泵传动衬套等零部件组成。

机体缝合螺栓是连接柴油机上曲轴箱与下曲轴箱的关键零部件。机体缝合螺栓的可靠性不仅直接影响着机体的可靠性,而且还会影响到柴油机的冷却与润滑性能。根据某型车用柴油机在随车使用过程中出现的故障信息,机体缝合螺栓是柴油机发生故障频次较高的零部件之一。机体缝合螺栓随发动机在使用过程中一旦发生失效,将导致机体与气缸盖传动端结合面漏油、上下曲轴箱结合面漏油等故障,严重时还会引发其他更大的故障。

针对螺栓的可靠性问题,国内外学者与工程技术人员从不同角度进行了研究[1-12]。章伊华等[1]用混合单元法建立了螺栓结构的接触压力模型,求解出螺栓结构的实际接触面积与接触压应力分布,分析了压应力的传递作用,证明了螺栓联接结构接触应力在环形区域内分布的连续性,并探讨了改变预紧力和结构几何参数对螺栓联接接触强度、接触应力的影响规律。Marshall等[2]运用现代聚焦超声波测量技术通过对螺栓压紧接触面的超声扫描,来研究不同压紧力作用下接触面压力分布及对接触面积的影响。祖炳锋等[3]以某型发动机为例,对缸孔在缸盖螺栓预紧力下的变形进行了数值模拟,并在相同状态下进行了静态测量。杜洪奎等[5]通过疲劳寿命方程回归、有限元计算,应用局部应力应变法,预测了螺栓试样疲劳寿命,并采用螺栓试样疲劳试验进行了验证。周芬等[6]利用螺栓螺纹的应力集中系数,结合线弹性断裂力学对螺栓球节点的疲劳极限强度进行了估算,在S-N曲线法基础上推导了螺栓球节点的疲劳寿命估算公式。

本文将针对某型车用柴油机机体缝合螺栓在随车使用过程中出现的断裂失效,对机体缝合螺栓开展断口分析,确定机体缝合螺栓的失效模式,研究机体缝合螺栓的失效机理,并进行试验验证。在此基础上,研究机体缝合螺栓的可靠性增长措施,通过仿真分析与试验验证对机体缝合螺栓可靠性增长措施的有效性进行评价。

1 机体缝合螺栓的失效模式及其失效机理研究

某型车用柴油机随车运行34.6 h后,在吊舱检查时发现机体缝合螺栓发生断裂,该失效螺栓为柴油机传动箱左侧机油泵安装部位的上下箱缝合紧固螺栓,螺栓发生断裂位置为上曲轴箱与下曲轴箱结合面所对应的螺纹部位,如图1所示。

图1 机体缝合螺栓在柴油机上的安装位置Fig.1 Loacation of closed blot assembled on engine body

为确定机体缝合螺栓的失效模式,对发生断裂的螺栓进行了断口分析。图2所示为断裂螺栓的宏观断口,从图中可以看出,断裂螺栓的宏观断口呈现对称性,且存在明显的裂纹萌生区、扩展区和瞬时断裂区。从宏观断口形貌可以初步确定该螺栓为典型的双向弯曲疲劳断裂。

图2 断裂机体缝合螺栓的宏观断口形貌Fig.2 Macroscopic fracture morphology of damaged closed blot

图3 断裂机体缝合螺栓的断口金相组织Fig.3 Metallurgical structure of damaged closed blot

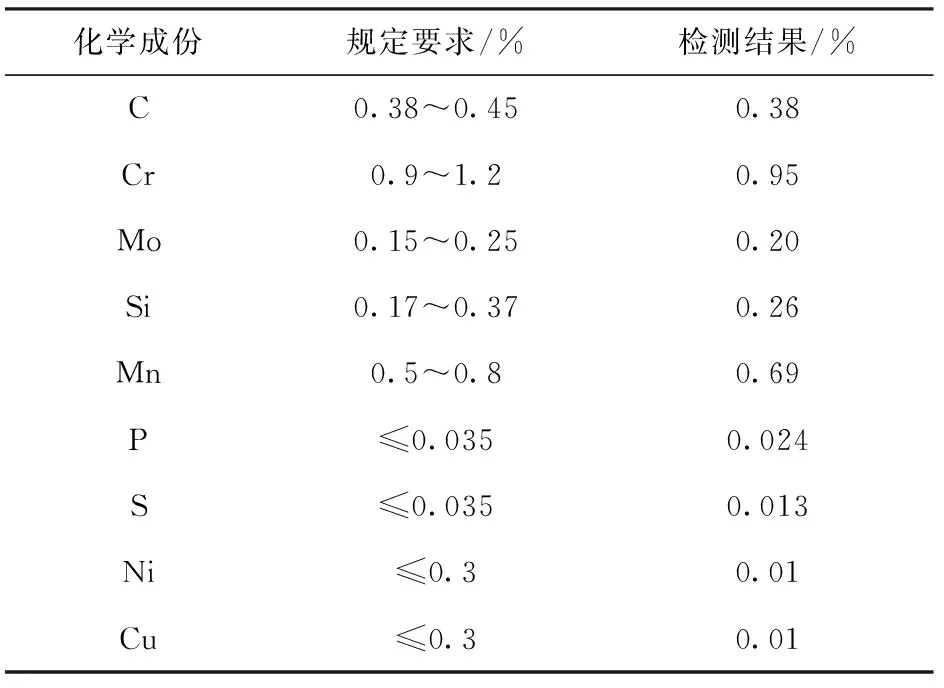

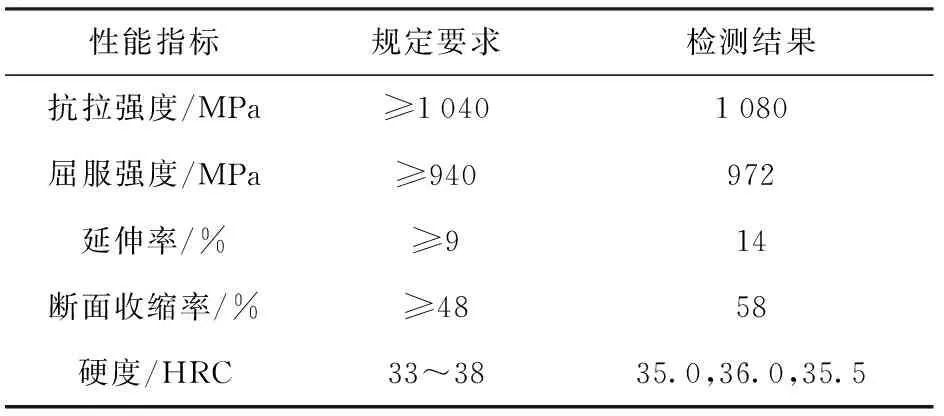

为确定机体缝合螺栓疲劳断裂失效模式的形成机制,对该螺栓分别进行了金相组织、化学成分分析与力学性能检测。图3所示为该螺栓断口的金相组织,表1所示为该螺栓的化学成分分析结果,表2所示为螺栓的力学性能检测结果。

表1 机体缝合螺栓的化学成份检测结果Tab.1 Test result of chemical constitution of closed blot

表2 机体缝合螺栓的力学性能检测结果Tab.2 Test mechanical properties of closed blot

从图3可以看出,螺栓的断口组织为回火索氏体,为正常的热处理组织,且断口处未发现明显的宏观缺陷。同时,根据表1和表2可知,机体缝合螺栓的材料化学成分与力学性能均符合技术条件要求,因此,可以排除机体缝合螺栓的疲劳断裂是由于制造缺陷所引起的。

针对可能导致机体缝合螺栓发生疲劳断裂的原因,采用有限法对机体缝合螺栓的振动特性进行了仿真分析。图4所示为根据机体缝合螺栓的安装情况建立的三维简化计算模型。

图4 机体缝合螺栓的三维简化计算模型Fig.4 Simplified model of closed blot in assembly state

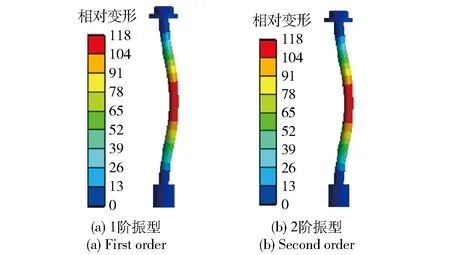

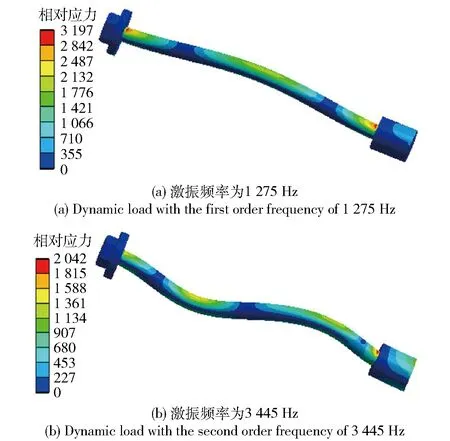

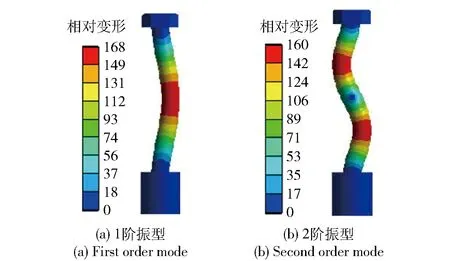

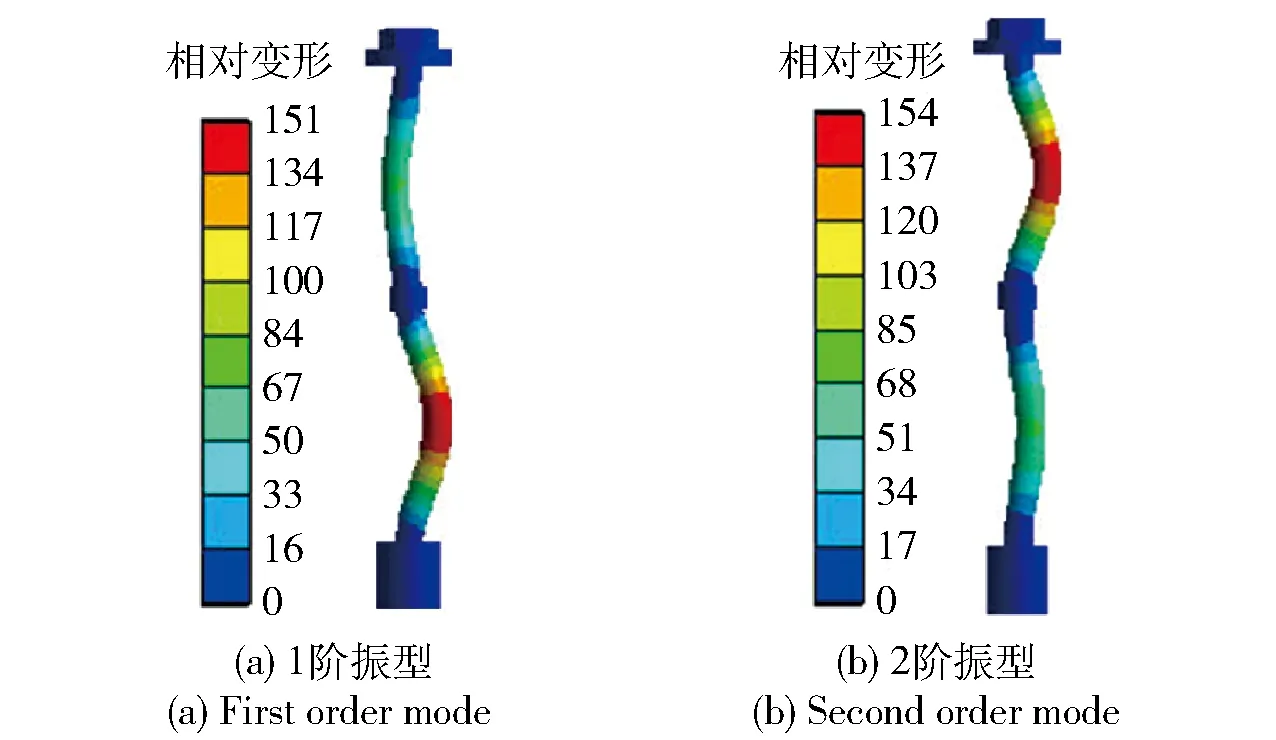

图5所示为机体缝合螺栓的前两阶振型,其中,1阶振型对应的1阶固有频率为1 275 Hz,2阶振型对应的2阶固有频率为3 445 Hz. 图6所示为在激励频率分别为1阶固有频率和2阶固有频率的载荷作用下,机体缝合螺栓的应力分布状态。从图5可以看出,机体缝合螺栓的前两阶振型均会使其螺纹连接根部承受弯曲载荷作用。从图6可以看出,机体缝合螺栓在激励频率分别为1阶固有频率和2阶固有频率的载荷作用下,其失效危险部位均会出现在上下曲轴箱结合面对应的螺纹处。

图5 机体缝合螺栓的前两阶振型Fig.5 Vibration modes of closed blot

图6 机体缝合螺栓在不同激励作用下的应力分布Fig.6 Stress of closed blot applied by dynamic load

根据图2所示机体缝合螺栓的断口形貌、图1所示机体缝合螺栓的断裂位置以及图5所示的机体缝合螺栓振型,可以初步确定机体缝合螺栓的疲劳断裂是由于螺栓在动载荷作用下发生1阶或2阶共振所导致的。结合该型柴油机在随车使用过程中机体传动箱的振动激励测试结果(该部位振动激励频率小于1 500 Hz),可以确定机体缝合螺栓的弯曲疲劳断裂是由于发生1阶共振所引起。

2 机体缝合螺栓的故障复现试验研究

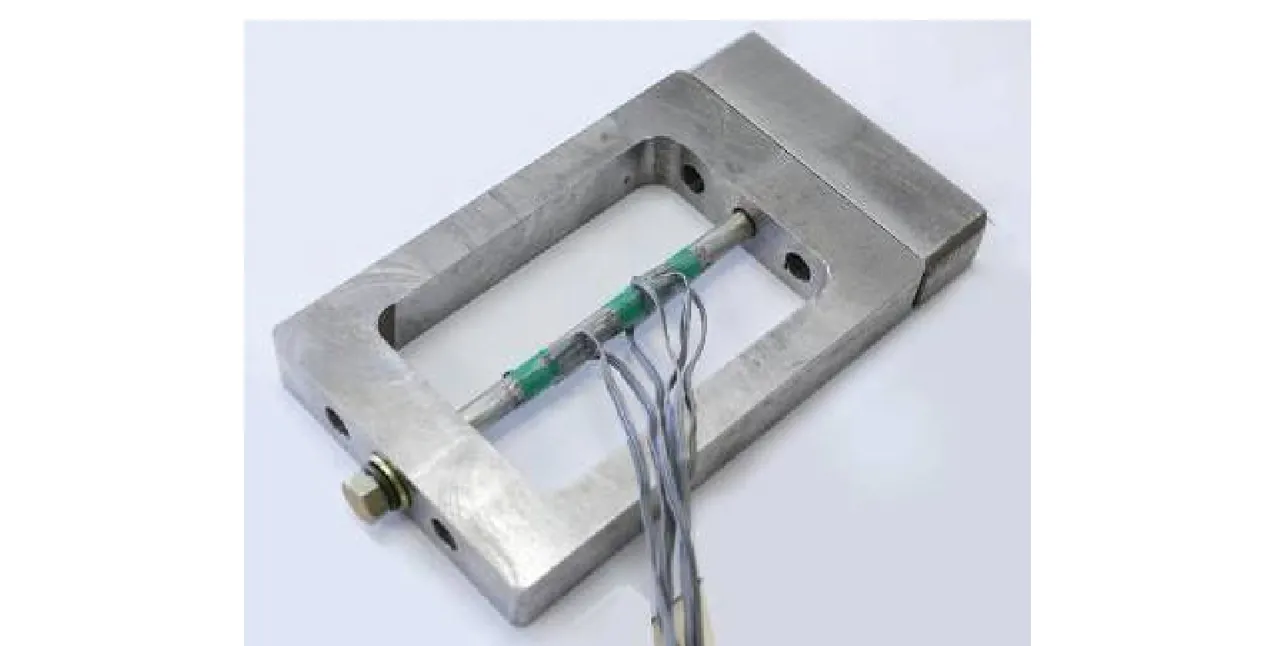

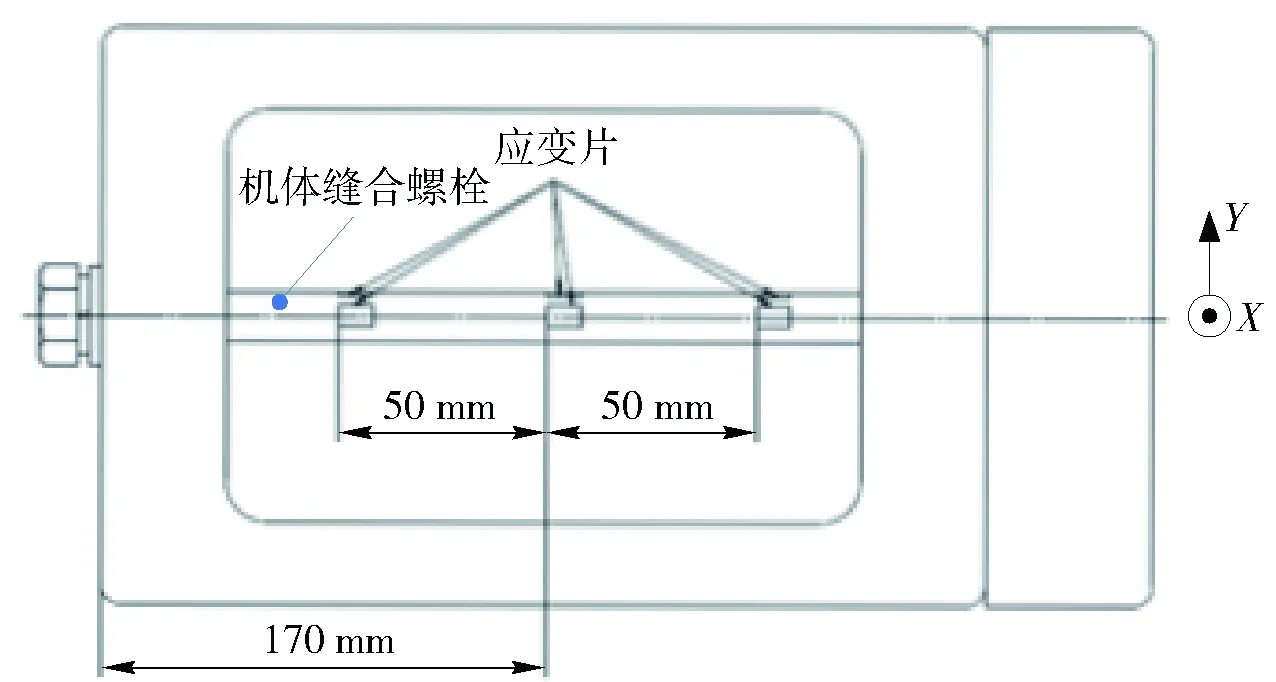

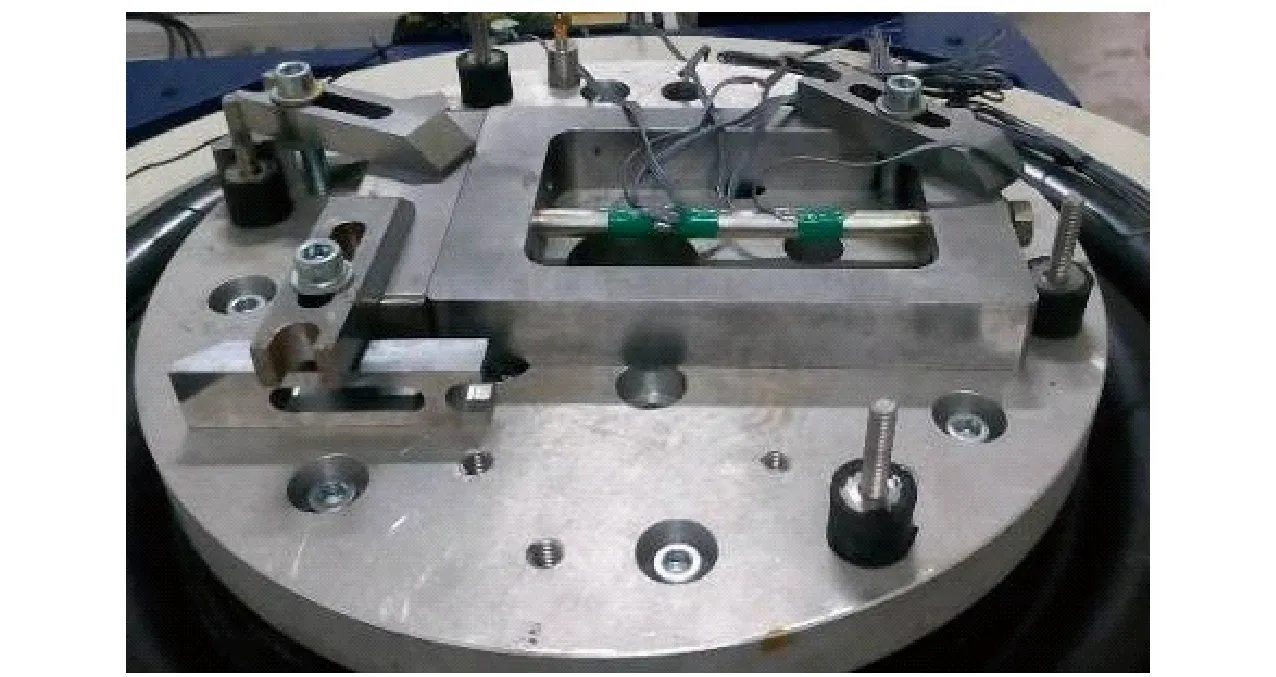

为验证机体缝合螺栓的失效机理,模拟机体缝合螺栓在柴油机上的装配状态,设计了如图7所示的机体缝合螺栓振动试验装置。为监测机体缝合螺栓在试验过程中的振动,在机体缝合螺栓上沿轴向分别选取3个位置垂直粘贴了6个应变片,图8所示为应变片在机体缝合螺栓上的布置情况。

图7 机体缝合螺栓振动试验装置Fig.7 Vibration test equipment for closed blot

图8 机体缝合螺栓上应变片的布置情况Fig.8 Strain gauges fixed at closed blot

首先将机体缝合螺栓按照其在柴油机上的装配状态固定在试验装置上,并将试验装置固定在振动试验台上,然后对机体缝合螺栓进行振动试验。图9所示为机体缝合螺栓试验装置的放置情况。

图9 机体缝合螺栓试验装置在振动试验台上的放置情况Fig.9 Closed blot fixed at the vibration test equipment

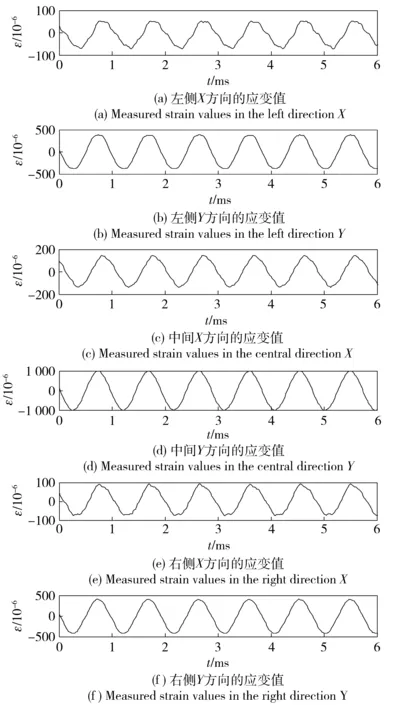

为准确测定机体缝合螺栓在实际装配状态下的1阶振动固有频率,首先根据机体缝合螺栓的振动特性分析结果,在振动试验台上对机体缝合螺栓进行了频率范围为1 000~1 500 Hz的振动试验。图10~图12所示为当加速度为20g、振动频率分别为1 000 Hz、1 050 Hz和1 100 Hz时,机体缝合螺栓的应变ε测量值。从图10~图12中可以看出,当振动频率为1 050 Hz时,布置在机体缝合螺栓中部Y方向的应变测量值最大,相应地,此时机体缝合螺栓的振幅也最大。根据试验结果可知,机体缝合螺栓在装配状态下的1阶振动固有频率值为1 050 Hz. 该测量值小于运用有限元法计算得到的1阶固有频率值(即1 275 Hz),这主要是由于在有限元仿真计算时采用的刚性约束所造成的。

图10 机体缝合螺栓的应变测量值(激励的加速度 为20 g,频率为1 000 Hz)Fig.10 Measured strain values of closed blot with acceleration of 20 g and frequency of 1 000 Hz

图11 机体缝合螺栓的应变测量值(激励的加速度 为20 g,频率为1 050 Hz)Fig.11 Measured strain values of closing blot with acceleration of 20 g and frequency of 1 050 Hz)

在振动试验台上对机体缝合螺栓进行频率为1 050 Hz、加速度为20g的振动试验。经过0.5 h后,机体缝合螺栓发生断裂。图13为振动试验中发生断裂的机体缝合螺栓宏观断口。

图13 振动试验中发生断裂螺栓的宏观断口形貌Fig.13 Macroscopic fracture morphology of closed blot damaged in the vibration test

从图13中可以看出,机体缝合螺栓断裂属于弯曲疲劳。通过图2与图13对比可以确认,机体缝合螺栓的断裂是由于柴油机在工作过程中,机体缝合螺栓受到了与其1阶振动固有频率相同或接近的动载荷作用而产生共振,并最终发生疲劳断裂。

3 机体缝合螺栓的可靠性增长措施及其有效性研究

针对柴油机机体缝合螺栓存在的振动疲劳断裂问题,根据其失效模式与失效机理,可以通过提高机体缝合螺栓结构的振动固有频率,避免机体缝合螺栓在随柴油机工作过程中发生共振,进而实现机体缝合螺栓的可靠性增长。可采取的可靠性增长措施为:1)对机体缝合螺栓进行优化设计;2)改善机体缝合螺栓的安装结构。

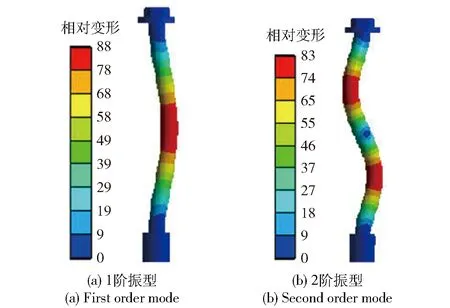

对于机体缝合螺栓的优化设计,可以通过缩短螺栓的长度、增大螺栓的直径等措施来提高机体缝合螺栓的振动固有频率。图14为长度缩短50%后机体缝合螺栓的前两阶振型,通过与图5的对比可知,长度缩短后机体缝合螺栓的振动固有频率较原结构得到显著提高,机体缝合螺栓的1阶振动固有频率提高到5 134 Hz,2阶振动固有频率提高到13 177 Hz.

图14 长度缩短后机体缝合螺栓的前两阶振动 频率及振型Fig.14 First two vibration modes and frequencies of closed blot after decreasing its length

图15为机体缝合螺栓在长度保持不变的情况下,将直径由原M12增大到M16后,机体缝合螺栓的前两阶振型,其中1阶振动固有频率为1 662 Hz,2阶振动固有频率为4 429 Hz. 从图15中可以看出,直径增大后机体缝合螺栓的振动固有频率得到了一定的提高,但是提高幅度不大。

图15 直径增大后机体缝合螺栓的前两阶振动 频率及振型Fig.15 First two vibration modes and frequencies of closed blot after increasing its diameter

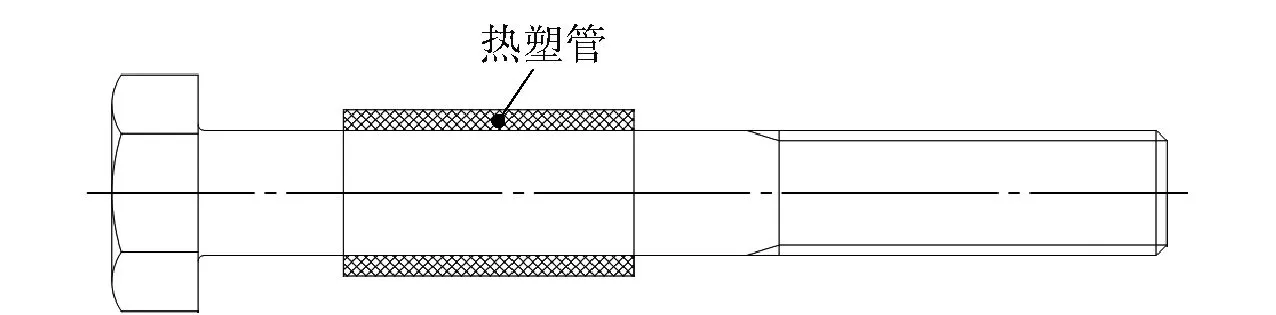

对于改善机体缝合螺栓的安装结构,可以采取如图16所示的措施,即在机体缝合螺栓中部加装热塑管。结合图1和图16可以看出,加装热塑管后在一定程度上限制了机体缝合螺栓的振动,间接地增加了机体缝合螺栓的刚度,使得机体缝合螺栓的振动固有频率得到了提高。图17所示为加装热塑管后机体缝合螺栓的振动特性分析结果,其中机体缝合螺栓的1阶振动固有频率为4 809 Hz,2阶振动固有频率为5 240 Hz.

图16 机体缝合螺栓加装热塑管示意图Fig.16 Sketch of closed blot with thermoplastics tube

图17 加装热塑管后机体缝合螺栓的前两阶振动 频率及振型Fig.17 First two vibration modes and frequencies of closed blot with thermoplastics tube

结合该型柴油机机体缝合螺栓及其安装结构的实际情况,最终确定采取的可靠性增长措施为:在机体缝合螺栓的光杆中部加装热塑管。图18所示改进前后的机体缝合螺栓。

图18 改进前后的机体缝合螺栓Fig.18 Comparison of original and modified closed blots

为验证机体缝合螺栓可靠性增长措施的有效性,模拟机体缝合螺栓在柴油机上的安装状态,对加装热塑管后的机体缝合螺栓进行了激振频率范围为1 000~2 000 Hz、加速度为20g的振动试验,并对机体缝合螺栓的应变测量值进行了测量。试验结果表明,在激振频率为1 000~2 000 Hz的范围内,加装热塑管后的机体缝合螺栓在装配状态下的应变测量值未出现明显的变化,机体缝合螺栓在试验过程中也未发生任何损坏。因此,可以判断加装热塑管后机体缝合螺栓在安装状态下的1阶振动固有频率大于2 000 Hz,高于机体上的振动激励频率。

为验证机体缝合螺栓可靠性增长措施的有效性,将改进后的机体缝合螺栓安装在柴油机机体上进行了随车使用验证。经应用验证,改进后的机体缝合螺栓再未出现断裂失效。

4 结论

1)针对某型柴油机机体缝合螺栓出现的断裂失效,对机体缝合螺栓进行了断口与金相组织分析以及安装状态下的振动特性仿真计算,揭示了机体缝合螺栓的失效机理,指出机体缝合螺栓的失效模式为弯曲疲劳断裂,机体缝合螺栓在工作过程中发生共振是导致其发生疲劳断裂的原因。

2)根据机体缝合螺栓在柴油机上的装配状态,设计了机体缝合螺栓模拟试验装置,并在试验台上对机体缝合螺栓进行了振动试验,通过监测应变值,准确地测得了机体缝合螺栓在安装状态下的1阶振动固有频率,并实现了机体缝合螺栓弯曲疲劳断裂失效的复现。

3)结合机体缝合螺栓的失效模式及其失效机理,研究了机体缝合螺栓的可靠性增长措施,即在机体缝合螺栓中部加装热塑管,验证结果表明,机体缝合螺栓加装热塑管后,在安装状态下的固有频率得到大幅提高,能够有效避免因共振引发的疲劳断裂失效,进而实现可靠性的增长。

References)

[1] 章伊华, 林丹益, YANG Guo-yu. 基于接触理论的螺栓联接接触面力学特性研究[J]. 兵工学报, 2015, 36(5): 946-952. ZHANG Yi-hua, HOU Pei-hai, YANG Guo-yu. Research on mechanical properties of contact surfaces in bolt joints [J]. Acta Armamentarii, 2015, 36(5):946-952.(in Chinese)

[2] Marshall M B, Lewis R, Dwyer-Joyce R S. Characterization of contact pressure distribution in bolted joints[J]. Strain, 2006, 42(1): 31-43.

[3] 祖炳锋, 付光琦, 徐玉梁, 等. 车用柴油机缸孔在缸盖螺栓预紧力下变形的数值模拟与试验研究[J]. 内燃机工程, 2010, 31(2):98-104. ZU Bing-feng, FU Guang-qi, XU Yu-liang, et al. Numerical simulation and experimental investigation on cylinder bore deformation of automotive diesel engines under cylinder-head bolt pre-tightened[J]. Chinese Internal Combustion Engine Engineering, 2010, 31(2):98-104.(in Chinese)

[4] 杜洪奎, 袁昌明. 螺栓疲劳寿命预测[J]. 机械设计, 2008, 25(2):10-12. DU Hong-kui, YUAN Chang-ming. Prediction on the fatigue life-span of bolts[J]. Journal of Machine Design, 2008, 25(2):10-12.(in Chinese)

[5] 闫亚杰, 雷宏刚, 焦晋峰, 等. 螺栓球节点网架结构中高强度螺栓常幅疲劳计算方法的建立[J]. 建筑结构学报, 2010, 31(增刊1):92-97. YAN Ya-jie, LEI Hong-gang, JIAO Jin-feng, et al. Constant amplitude fatigue calculation method of high strength bolts in grid structures with bolt sphere joints[J]. Journal of Building Structures, 2010, 31(S1):92-97.(in Chinese)

[6] 周芬, 欧阳卿, 杜运兴, 等. 螺栓球网架节点高强螺栓的疲劳性能研究[J]. 湖南大学学报:自然科学版, 2014, 41(11):32-36. ZHOU Fen, OUYANG Qing, DU Yun-xing, et al. Fatigue study on high strength bolts in bolted sphere joints of grid structure[J]. Journal of Hunan University:Natural Sciences, 2014, 41(11):32-36.(in Chinese)

[7] Saeed M, Majeed S, Hassan K. Reliability analysis of fatigue crack initiation of railhead in bolted rail joint[J]. Engineering Failure Analysis, 2013, 29(1):132-148.

[8] Lin S R, Wu W F. Estimation of maximum axial force of anchor bolts in consideration of random bolt failures[J]. International Journal of Pressure Vessels and Piping, 2015, 131:52-59.

[9] Huda F, Kajiwara I, Hosoya N, et al. Bolt loosening analysis and diagnosis by non-contact laser excitation vibration tests[J]. Mechanical Systems and Signal Processing, 2013, 40(2):589-604.

[10] 徐鸿, 郑善合, MAILE Karl.超(超)临界汽轮机汽缸紧固螺栓疲劳- 蠕变断裂的研究[J]. 中国电机工程学报, 2007, 27(32):63-66. XU Hong, ZHENG Shan-he, MAILE Karl. Research on the fatigue-creep rupture of fastening bolts of ultra-supercritical steam turbine cylinder case [J].Proceedings of the CSEE, 2007, 27(32):63-66.(in Chinese)

[11] 郭文芳, 冯继军, 彭贤锋, 等. 某发动机胀断连杆螺栓松脱失效分析[J]. 理化检验:物理分册, 2016, 52(4): 274-277. GUO Wen-fang, FENG Ji-jun, PENG Xian-feng, et al. Failure analysis on looseness of fractured connecting rod bolt of an engine[J]. Physical Testing and Chemical Analysis Part A:Physical Testing, 2016, 52(4):274-277.(in Chinese)

[12] Benedetti M D, Garofalo G, Zumpano M, et al. On the damping effect due to bolted junctions in space structures subjected to pyro-shock[J]. Acta Astronautica, 2007, 60(12): 947-956.

Research on the Reliability Growth of Closed Blots for Automobile Diesel Engine Body

WANG Zeng-quan, WANG Zheng, LAN Yin-zai, CHEN Ze-zhong, HOU Xin-rong

(China North Engine Research Institute, Tianjin 300400, China)

For the reliability of closed blots for automobile diesel engine body, the failure mode and its failure mechanism of closed blot is studied. A test equipment of closed blots is designed. The vibration experiment is done for closed blot for diesel engine body, and the fault recovery of closed blot with the fatigue mode is completed. The measures for improving the reliability of closed blots are studied. The improved closed blot is assembled on the diesel engine body, and its reliability is validated through application. The result shows that the failure mode of closed blot for diesel engine body is a vibration fatigue, and the resonance is the reason for the failure of closed blot. After the measures for improving the reliability are adopted, the vibration frequency of closed blot is improved obviously, and it can avoid the resonance effectively.

power machinery engineering; automobile diesel engine; closed blot; vibration fatigue; reliability growth; failure mechanism

2016-05-19

国家部委型号工程项目(2014年)

王增全(1962—), 男, 研究员。E-mail: zengquanwang2005@163.com

TK422

A

1000-1093(2017)03-0433-07

10.3969/j.issn.1000-1093.2017.03.003