流化床内稠密气固两相流的数值模拟

罗碧辉,郑艳真,张建辉

(杭州电子科技大学机械工程学院,浙江 杭州 310018)

流化床内稠密气固两相流的数值模拟

罗碧辉,郑艳真,张建辉

(杭州电子科技大学机械工程学院,浙江 杭州 310018)

采用FLUENT软件对流化床内稠密气固两相流进行模拟,研究炉体结构和入口气体速度对沉积炉内气固两相流动状态的影响.结果表明,在锥角为60°的沉积炉内形成的散式流化床具有“环-核”结构,且相对于平底结构沉积炉具有较长的气体滞留时间,有利于制备结构均匀,质量优良的热解炭涂层材料.入口气体速度不宜过大或过小,过小的入口气体速度导致沉积炉内颗粒速度分布混乱,无法形成“环-核”结构,过大的入口气体速度导致沉积炉内颗粒出现返混现象.此外,当入口气体速度增加时,沉积炉内中心区域的气相和颗粒平均速度都逐渐增加,而对气相速度的影响较为明显,对颗粒速度的影响相对较小.

流化床;气固两相流动状态;数值模拟

0 引 言

流化床化学气相沉积(Fluidized Bed Chemical Vapor Deposition,FBCVD)工艺是将流化床技术和化学气相沉积法相结合的一种新型材料制备工艺[1].FBCVD工艺起初应用于核燃料领域,用于制备核燃料颗粒包覆层,随着工艺的进步,FBCVD工艺逐渐被应用于功能涂层材料、纳米材料及粉体改性等领域[2-5].在功能涂层材料领域,FBCVD工艺是制备各向同性热解炭涂层材料的主要工艺[6].为了分析各向同性热解炭涂层材料的结构、性能及沉积机理,需要对流化床内稠密气固两相流进行研究.在数值模拟方面,对鼓泡床和循环流化床的研究较多,也有对湍动流化床的研究分析,而对散式流化床的研究较少[7-9].本文针对制备热解炭所需的散式流化床,基于计算流体力学(Computational Fluid Dynamics,CFD)方法,采用FLUENT软件对流化床内稠密气固两相流进行模拟,并探讨了炉体结构和入口气体速度对沉积炉内气固两相流动状态的影响.

1 气固两相流数学模型

本文针对流化床内稠密气固两相流进行模拟,由于床层内固体颗粒浓度较高,因此可以将固体颗粒相看作“拟流体”即作为假想的连续介质进行数值模拟,故采用欧拉—欧拉双流体模型.欧拉—欧拉双流体模型是将稠密气固两相看成是两个相互渗透、耦合但具有不同运动特征的连续介质,其流动特性是通过复杂的本构关系为固相颗粒创建类似于连续介质相的守恒方程来加以描述的,这样固体颗粒和气相均可采用连续性方程和动量守恒方程来表示.固体颗粒间的相互作用采用颗粒动理学进行模拟,气固相间作用采用Gidaspow曳力模型进行耦合,气相湍流特性采用标准k-ε模型模拟分析.

1.1 控制方程

1.1.1 连续性方程

对于气相:

(1)

对于固相:

(2)

其中,g,s分别代表气相和固相;ρ代表各相的密度(kg/m3);α代表各相的体积分数;u代表各相的速度矢量(m/s).

1.1.2 动量守恒方程

对于气相:

(3)

对于固相:

(4)

其中,p表示压力(Pa);g表示重力加速度(m/s2);β表示气固相间曳力系数;τg是气相的应力张量(kg/m·s);τs是固相的应力张量(kg/m·s).

2 几何模型的建立、网格划分和边界条件

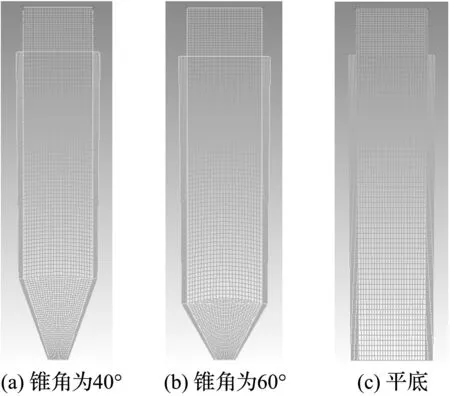

本文使用FLUENT软件中专用的ICEMCFD程序建立几何模型和网格划分.为了研究炉体结构和气体流量对流动和传热特性的影响,设计了3种不同炉体结构的流化床,如图1所示.实际的流化床为圆柱体结构,由于其良好的结构对称性,采用二维几何模型代替三维模型对本实验结论的影响并不大,因此,为了减少计算量,采用简化的二维几何模型模拟流化床内稠密气固两相流.

CFD计算结果最终的精度及计算过程的效率主要取决于所生成的网络与所采用的算法.成功高效的数值计算,只有在网格的生成及求解流场的算法这两者之间有良好的匹配时才能实现[10].因此,网络划分直接影响计算精度.由于本文中的炉体结构较为简单,在保证计算精度的前提下选用结构化网络进行划分,并采用Angle和2×2×2方法对网络质量进行检查,检查结果符合计算要求.图2是ICEMCFD软件划分的3种炉体的结构化网络,网络数量分别是5 000,5 300和3 200.

图1 3种不同炉体结构的稳态流化床(mm)

图2 ICEM CFD软件划分的3种炉体的结构化网络

流化床的边界条件包括炉底速度入口边界、炉顶压力出口边界和壁面边界.在炉底采用均匀进气的方式,并根据3种炉体结构,将气体流量换算成入口气体速度为1.146m/s和0.214 8m/s,而研究在不同入口气体速度时瞬时固相颗粒浓度分布时,锥角为60°的流化床的入口气体速度分别为0.881m/s,1.146m/s,1.411m/s和1.146m/s.固体颗粒的初始入口速度为0m/s.炉顶的边界为压力出口边界,初始出口压力为0Pa.除了炉体进出口,其余边界均为壁面(wall)边界,且为无滑移(NoSlip)壁面边界条件.

3 数值模拟的结果和分析

3.1 沉积炉的锥角对流动状态的影响

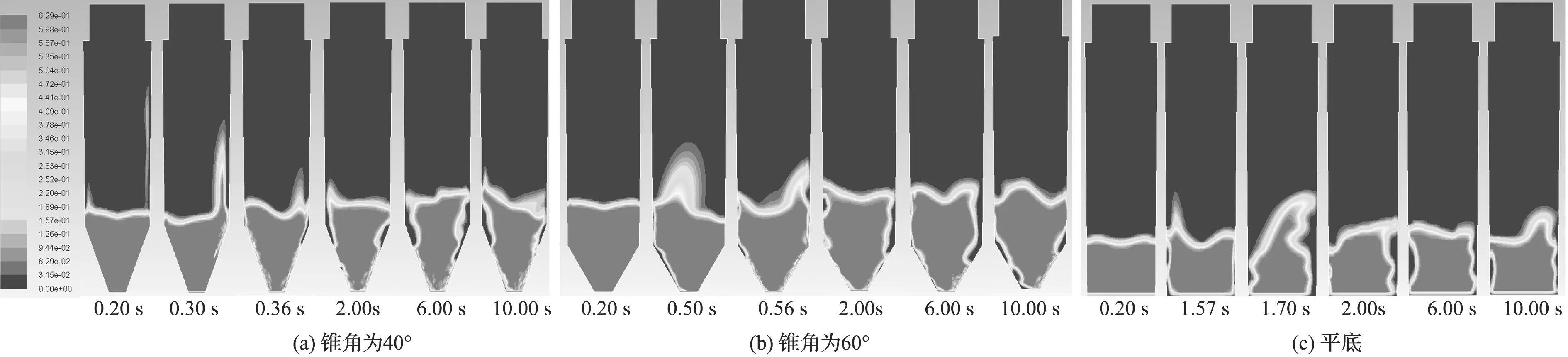

图3为3种不同结构沉积炉内的瞬时固相颗粒浓度分布.需要说明的是,不同的气体进口速度会在炉体内形成不同的流化床类型,而不同的炉体结构也影响形成散式流化床所需的气体进口速度.(c)沉积炉为平底结构,相对于(a),(b)沉积炉结构具有明显的区别,在气体进口速度低于0.2m/s时形成固定床,在高于0.25m/s时形成鼓泡床,只有在0.22m/s左右时才能形成散式床,因此,为了形成散式床,(a),(b)沉积炉的气体进口速度为1.146m/s,(c)沉积炉的气体进口速度为0.214 8m/s.结果表明:1)3种沉积炉分别经过0.36s,0.56s和1.70s后形成散式床;2)不同结构的炉体在床壁处均会形成气泡,而在炉体中心区域会形成散式流化床,且颗粒浓度分布均匀;3)颗粒浓度和气相分布均匀,使得化学反应也较为统一,有利于制备结构均匀的热解炭涂层.

图3 3种不同结构沉积炉内的瞬时固相颗粒浓度分布

图4为3种不同结构炉体内颗粒沿X轴的速度分布图.设X方向为炉体水平方向,Y方向为炉体垂直方向,由图4可知,炉内颗粒速度会随着高度H的增加而减小,并且由于壁面处气体流速较大,越靠近壁面颗粒速度越大.在沉积炉(a)中,颗粒速度分布较为分散,没有明显运动规律;而在沉积炉(b),(c)中,可以明显看出靠近壁面处的颗粒速度为正,即向上运动,而靠近中心区域的颗粒速度为负,即向下运动,形成“环-核”结构[11].“环-核”结构是指沉积炉内靠近中心区域时固体颗粒向下运动,靠近壁面处时固体颗粒向上运动,形成规律的上下循环运动.这种内循环的“环-核”结构使得基体也在炉内上下循环运动,并和气相充分接触,有利于制备出结构均匀,质量优良的热解炭涂层.而沉积炉(c)形成“环-核”结构的散式流化床所需气体体积流量是沉积炉(b)的3倍,根据气体滞留时间τ(s)计算公式[12]:

(5)

式中,VR为净空间体积;Q为气体体积流量;T0为室温;T为炉内温度;P为炉内压力;P0为室压.而在气体滞留时间的计算中一般不考虑温度和压力的影响[13],沉积炉(b)和(c)的净空间体积相同,因而气体流量Q决定了滞留时间的不同,且沉积炉(c)的气体滞留时间只有沉积炉(b)的1/3,这大大影响了气相反应程度,故认为锥角为60°的沉积炉更加有利于制备出结构均匀,质量优良的热解炭涂层.

图4 3种不同结构炉体内颗粒沿x轴的速度分布图

3.2 入口气体速度对流动状态的影响

针对锥角为60°的沉积炉,研究在不同入口气体速度时瞬时固相颗粒浓度分布.入口气体速度根据反应所需的气体滞留时间τ来确定,流动状态如图5所示.由图5可知,气体速度在0.881~1.676 m/s的范围内,沉积炉内均为散式流化床,只有在床壁面处有气泡产生,这表明锥角为60°的沉积炉可以在较大的入口气体速度范围内均能形成散式流化床,具有较大的操作范围.

图6为不同入口气体速度下颗粒沿X轴的速度分布图.由图6可知,在入口气体速度为0.881 m/s时,沉积炉内颗粒速度分布分散,运动混乱;而入口气体速度为在1.146 m/s,1.411 m/s和1.676 m/s时,均能在沉积炉内形成“环-核”结构,但是大部分截面均存在沿Y轴负方向运动的颗粒,尤其是当入口气体速度为1.676 m/s时,出现上下运动的颗粒,这说明沉积炉内出现颗粒返混[14]的现象,返混现象不但能够影响气相组成和化学反应,同样也会影响热解炭沉积的速率和结构,导致热解炭涂层的结构不均匀.这表明当入口气体速度过小时,沉积炉内不能形成“环-核”结构的散式流化床,且颗粒运动混乱;当入口气体速度过大时,沉积炉出现颗粒返混现象,不利于制备结构均匀的热解炭涂层.

图6 不同入口气体速度下颗粒沿x轴的速度分布图

图7为入口气体速度和沉积炉中心区域内气相和颗粒速度的关系.针对锥角为60°的沉积炉采用FLUENT软件运算,获得沉积时间分别为1 s,3 s,5 s和7 s时的数据,得到不同高度截面的沉积炉中心区域(直径为30 mm的圆柱区域)处的气相和颗粒平均速度.由图7可知,颗粒和气相平均速度随着入口气体速度的增加而增加,而入口气体速度对气相平均速度影响较大,对颗粒平均速度影响较小.

图7 入口气体速度和沉积炉中心区域内气相和颗粒速度的关系

4 结束语

本文采用FLUENT软件对流化床内稠密气固两相流进行模拟,研究了炉体结构和入口气体速度对沉积炉内气固两相流动状态的影响.结果表明,在入口气体速度为1.146 m/s~1.411 m/s之间且沉积炉锥角为60°时,所制备的热解炭涂层性能最佳.在此基础上,结合三维模型和稳态流化床数值模拟分析是下一步研究的重点.

[1]刘荣正,刘马林,邵友林,等.流化床-化学气相沉积技术的应用及研究进展[J].化工进展,2016,35(5):1263-1272.

[2]潘小强,杨静,张良,等.核燃料颗粒化学气相沉积包覆铌层的热力学分析[J].核动力工程,2013,34(5):61-64.

[3]MOHAMMADI H,MEQUANINT K. Prosthetic aortir heart valves: Modeling and design[J]. Medical Engineering and Physics, 2011,33(2):131-147.

[4]LIU B, LIU C, SHAO Y L, et al. Deposition of ZrC-coated particle for HTR with ZrCl4 powder[J]. Nuclear Engineering and Design, 2012,251:349-353.

[5]VOUDOURIS N, ANGELOPOULOS G N. Modeling of TiC coating growth on plain carbon steels: application to the fluidized bed CVD process[J]. High Temperature Material Process, 2011,15(2):143-150.

[6]李克智,和永岗,李贺军,等.化学气相沉积低温热解炭的微观组织结构与沉积模型[J].新型炭材料,2012,27(2):81-86.

[7]王帅,于文浩,陈巨辉,等.鼓泡流化床中流动特性的多尺度数值模拟[J].力学学报,2016,48(3):585-592.

[8]蔡杰,凡凤仙,袁竹林.循环流化床气固两相流颗粒分布的数值模拟[J].中国电机工程学报,2007,27(20):71-75.

[9]沈志恒,孙巧群,刘国栋,等.湍动流化床内气固两相流动特性的数值模拟[J].工程热物理学报,2007,28(6):968-970.

[10]丁欣硕,焦楠.FLUENT14.5流体仿真计算从入门到精通[M].北京:清华大学出版社,2014:53-54.

[12]邹继兆,曾燮榕,熊信柏,等.气体滞留时间对微波热解CVI工艺制备C/C复合材料性能的影响[J].无机材料学报,2007,22(4):677-680.

[13]杨宝林,饶永生.低温各向同性热解炭的沉积工艺[J].新型碳材料,1991(3/4):147-154.

[14]张伟刚.化学气相沉积-从烃类气体到固体碳[M].北京:科学出版社,2007:47-55.

Numerical Simulation of Dense Gas-solid Two Phase Flows in Fluidized Beds

LUO Bihui, ZHENG Yanzhen, ZHANG Jianhui

(SchoolofMechanicalEngineering,HangzhouDianziUniversity,HangzhouZhejiang310018,China)

To investigate the effect of the furnace structure and inlet gas velocity on the flow behavior of gas and particles in fluidized beds, numerical simulation of dense gas-solid two phase flows in fluidized beds was simulated using FLUENT software. The results show that the dispersion fluidized bed formed in depositing furnace with 60° cone angle has core-annulus flow structure and longer gas residence time, which is beneficial to prepare the Si-LTIC coating with uniform structure and excellent quality. Inlet gas velocity should be moderate, the slow inlet gas velocity leads to the chaos of the particle velocity distribution, which cannot form the core-annulus flow structure; the fast inlet gas velocity leads to the back mixing of particles. In addition, as the inlet gas velocity increases, the gas-phase velocity significantly increases and the particle velocity slowly increases.

fluidized bed; gas-solid two phase flows; numerical simulation

10.13954/j.cnki.hdu.2017.02.013

2016-08-13

国家自然科学基金资助项目(50975070);浙江省自然科学基金资助项目(LY12E05002)

罗碧辉(1991-),男,浙江宁波人,硕士研究生,人工心瓣热解炭材料.通信作者:张建辉教授,E-mail:zhangjh@hdu.edu.cn.

TQ021.1

A

1001-9146(2017)02-0062-06